Изобретение относится к способам очистки поверхности деталей машин из металлов и сплавов путем их обработки пучками заряженных частиц и может быть использовано при ремонте различных изделий, эксплуатируемых длительное время при высоких нагрузках и температурах в агрессивных средах.

Изобретение может быть реализовано в станкоинструментальной, машиностроительной, металлургической, авиационной, судостроительной и в других отраслях промышленности.

В современных технологиях металлообработки известны различные способы очистки поверхности деталей машин, прошедших наработку, от примесных элементов, окисных пленок, нагара и т. д. Все эти способы можно разделить на три большие группы: механические (резание, виброабразивная обработка, алмазное выглаживание и др. ), химические (химическое травление в жидких растворителях, травление в газовой фазе, электрохимическое травление и т. д. ) и физические (обработка электронными и ионными пучками, лазерная обработка и др. На практике чаще всего используют последовательно несколько способов. Например, в авиационной промышленности для ремонта лопаток компрессора газотурбинного двигателя ГТД применяют виброабразивную, химическую и термическую обработки, а при ремонте лопаток турбины с защитными покрытиями - поврежденные поверхностные слои удаляют с помощью пескоструйной обработки и химического травления в жидких растворителях с последующим нанесением новых защитных покрытий. Все эти способы характеризуются низкой производительностью, высокой трудоемкостью и требуют специальных мероприятий по охране труда и защите окружающей среды. Кроме того, их использование часто приводит к нежелательным изменениям физико-химического состояния материала в приповерхностной зоне, образованию микротрещин и пор, формированию включений и т. д.

Для очистки поверхности от примесных элементов (особенно перед нанесением защитных покрытий на детали или перед проведением процесса ионной имплантации) применяют ионно-лучевое травление, т. е. обработку поверхности непрерывными пучками ионов различных элементов при энергиях Е 100-1000 эВ и плотностях ионного тока j = 10-2-102 мА/см2 в вакууме или газовой среде (Р = 0,1-1 Па). Этот способ, выбранный за прототип, позволяет получить достаточно чистую поверхность материала, однако скорость удаления поврежденных при эксплуатации поверхностных слоев крайне низка 5 мкм/ч, а вследствие изменений в коэффициентах травления различных элементов и фазовых включений сплава изменяется химический состав и структурно-фазовое состояние материала в приповерхностной зоне. Увеличение плотности ионного тока позволяет повысить производительность способа, однако в этом случае происходит разогрев детали до высоких температур, что может привести к ухудшению эксплуатационных свойств изделия.

Цель изобретения - увеличение производительности процесса удаления поврежденных поверхностных слоев, улучшение качества очистки поверхности и повышение эксплуатационных характеристик подвергаемых ремонту деталей.

Это достигается тем, что ремонтируемое изделие облучают мощным ионным пучком (МИП) наносекундной длительности с плотностью энергии в пучке 1-10 Дж/см2 и числе импульсов 1-10 с последующим диффузионным отжигом в вакууме при температурах, равных температуре эксплуатации деталей, в течение 0,1-2 ч.

Способ реализуется следующим образом.

Ремонтируемые детали помещают в рабочую камеру сильноточного ионного ускорителя. Облучение проводят импульсами длительностью в десятки-тысячи наносекунд. Требуемую плотность энергии в диапазоне 1-10 Дж/см2 получают, изменяя плотность тока сильноточного ускорителя при фиксированной энергии ионов. Так, для энергии ионов углерода 300 кэВ плотность тока для достижения требуемых значений плотности энергии лежит в пределах 70-700 А/см2.

Необходимая плотность энергии определяется следующими факторами: длительностью воздействия МИП; материалом мишени или теплофизическими характеристиками покрытия, которое требуется удалить или очистить; толщиной удаляемого слоя.

Нижняя граница - 1 Дж/см2 при длительности МИП 30-50 нс достаточна для сравнительно легкоплавких материалов: цинк, олово и др. , органических включений и загрязнений. Верхняя граница - 1 Дж/см2 при длительностях в сотни наносекунд для очистки изделий из тугоплавких материалов: вольфрам, тантал, твердосплавного инструмента и изделий (ВК-6, ВК-8, Т15 кв и др. ), упрочняющих покрытий: нитрид титана, нитрид бора и др.

Детали подвергаются воздействию МИП таким количеством импульсов, которого достаточно для удаления всего поврежденного при эксплуатации слоя. Как показали эксперименты, 10 импульсов вполне достаточно для удаления даже самых толстых поврежденных слоев. Затем изделия помещают в вакуумную печь и выдерживают при температуре эксплуатации детали в течение 0,1-2 ч (Рост ≈ 10-5 мм рт. ст. ). Если ремонтируемое изделие эксплуатируется при низких температурах, то диффузионный отжиг проводится при тех же условиях, что и во время финишной стабилизирующей термообработки деталей или заготовок, выпускаемых по серийной технологии.

Существенность отличий предлагаемого способа обусловлена физикой процессов, протекающих в поверхностном слое ионно-лучевой (с использованием мощных наносекундных пучков) и последующей термической обработке, а именно: удаление поверхностных загрязнений (оксидов, продуктов сгорания топлива, оксихлоридов, халькогенидов и др. ) на стадии формирования пароплазменного облака в начальный момент облучения; удаление поверхностных неоднородностей (сглаживание макрорельефа) при плавлении материала поверхности; формирование в слое толщиной ≈ 0,2 мкм мелкодисперсных выделений карбидов и оксикарбидов; наведение в приповерхностных областях толщиной 5-7 мкм остаточных напряжений вследствие образования большого количества дефектов на стадиях формирования волны сжатия и распространения ударной волны; релаксация остаточных напряжений, рекристаллизация структуры и идеализации кристаллической решетки при диффузном отжиге детали.

Все это приводит, с одной стороны, к высокоинтенсивному удалению с поверхности изделия загрязнений и продуктов коррозии, а, с другой, - к упрочнению материала за счет структурно-фазовых превращений.

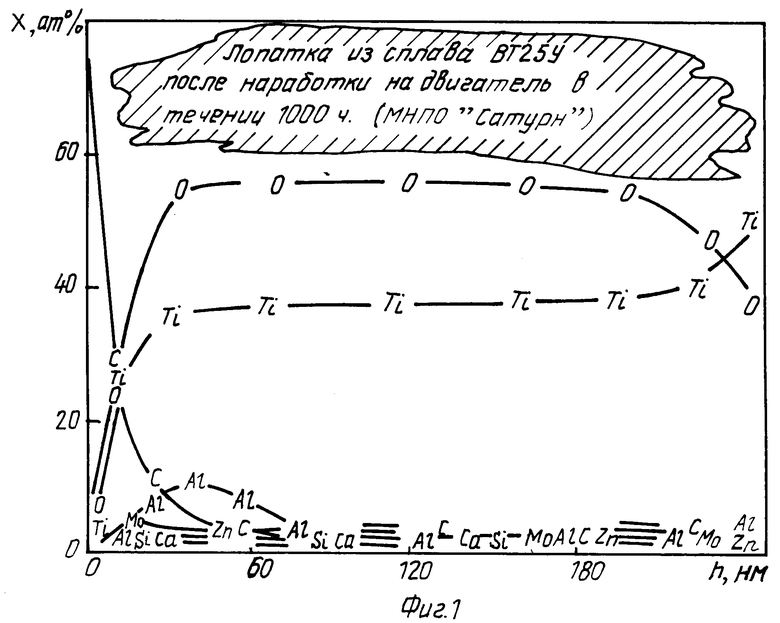

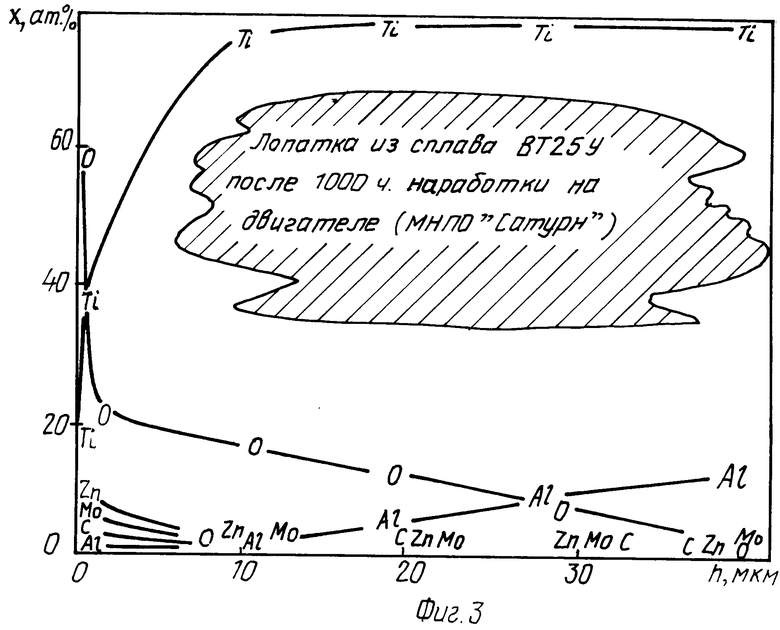

П р и м е р 1. Лопатки третьей ступени ротора компрессора ГТД из сплава ВТ25У, прошедшие наработку на технологическом двигателе в течение 1000 ч, облучались на ускорителе "Темп" ионами С+ с энергией 300 кэВ при плотности тока в импульсе 100-120 А/см2 и числе импульсов, равном n = 3 имп. , отжигались в вакуумной печи "ULVAK" при 550оС в течение 2 ч, (Рост ≈10-5 мм рт. ст. ), исследовались методами электронной Оже-спектроскопии, рентгено-структурного и рентгеновского фазового анализов, сканирующей электронной и оптической микроскопии. Кроме этого измерялись микротвердость НМ, шероховатость Ra, а также определялись эксплуатационные свойства как серийных, так и облученных лопаток (усталостная прочность σ при 500оС и частоте нагружения f = 3300 Гц; сопротивление пылевой эрозии Δm/Sэр при нормальном воздействии частиц электроконда диаметром 80-120 мкм, двигающихся со скоростью V≠200 м/с; сопротивление горячей солевой коррозии Δm/Sкор в условиях термоциклирования: нагрев до 550оС - охлаждение в трехпроцентном растворе NaCl при числе циклов 150. После завершения испытаний выполнен весь комплекс исследований физико-химического состояния поверхностных слоев лопаток, прошедших наработку и ремонт по серийной технологии и с помощью ионно-лучевой обработки. Некоторые результаты исследований приведены на фиг. 1-3 и в табл. 1.

На фиг. 1 изображено распределение элементов в поверхностном слое лопаток из сплава ВТ25У после наработки на двигателе в течение 1000 ч (тонкие слои); на фиг. 2 - распределение элементов в поверхностном слое тех же лопаток после обработки в указанных в примере режимах; на фиг. 3 - распределение элементов в поверхностном слое лопаток после наработки на двигателе в течение 1000 ч в более глубоком поверхностном слое. Сравнение фиг. 2 и 3 показывает, что после обработки элементный состав лопаток в приповерхностном слое приближается к составу сплава на глубине. В табл. 1 обозначено: Хо ат. % - количество кислорода на глубине ho - максимального содержания кислорода.

Анализ результатов испытаний позволяет сделать следующие выводы: в процессе эксплуатации происходит окисление приповерхностных слоев лопаток с формированием оксида титана TiO2 и твердого раствора кислорода в α -фазе (концентрация 0 до 20 ат. % ), причем глубина проникновения кислорода в матричные слои достигает 40 мкм; после воздействия МИП в поверхностном слое не обнаруживается TiO2, а толщина окисленного слоя не превышает 150 нм, исчезают следы механической обработки, оплавляются острые кромки забоин и микротрещин, однако, на поверхности могут появляться кратеры травления, которые возникают в результате процесса взаимодействия МИП с мишенью при высоких плотностях тока (если при выбранных режимах облучения идет формирование кратеров, то плотность ионного тока в импульсе следует уменьшить); после диффузионного отжига (550оС, 2 ч, 10-5 мм рт. ст. ) облученных лопаток в приповерхностной зоне толщиной ≈ 0,2 мкм зафиксировано присутствие мелкодисперсных конгломератов карбидов (или оксикарбидов), что следует из анализа формы пика углерода на оже-спектрах) (фиг. 2), кроме этого уменьшается межплоскостное расстояние, снижается степень искаженности α -пластин, их разориентирование в пределах каждой α -колонии, и протекают процессы рекристаллизации с формированием четко ограненных зерен размером 40-60 мкм; на 10-12% увеличивается предел выносливости на базе 2˙107 циклов; в 6 раз возрастает сопротивление горячей солевой коррозии в условиях термоциклирования: (Δm/Sкор)исх = 0,62±0,05 мг/мм2; ( Δm/Sкор) = 0,10 ± 0,05 мг/мм2; улучшаются эрозионные свойства лопаток.

Время, затрачиваемое на обработку одной лопатки третьей ступени ротора компрессора ГТД, составляет 6 с.

П р и м е р 2. Лопатки девятой ступени ротора компрессора ГТД из сплава ЭП718ИД, прошедшие наработку на технологическом двигателе в течение 800 ч, облучались на ускорителе "Темп" пучком ионов углерода с энергией 300 кэВ при плотности тока в импульсе 80-100 А/см2 и числе импульсов, равном n = 5 имп. , отжигались в вакуумной печи "ULVAK" при 650оС в течение 1,5-2 ч (Рост ≈ 4 ˙ 10-5 мм рт. ст. ), исследовались методами электронной Оже-спектроскопии, сканирующей микроскопии и рентгеноструктурного анализа. Кроме этого измерялась микротвердость НМ, шероховатость Ra, а также определялся предел выносливости σ при 650оС и частоте нагружения 3300 Гц и эрозионная стойкость Δm/Sэр при нормальном воздействии частиц кварцевого песка Люберецкого карьера (Д = 40-60 мкм), двигающихся со скоростью 200 м/с. Результаты исследования приведены в табл. 2.

Из этих данных непосредственно следует, что в процессе эксплуатации происходит окисление поверхностных слоев толщиной 70-80 мкм с образованием оксидов и шпинелей (табл. 2); с помощью облучения удается полностью очистить поверхностный слой деталей от продуктов коррозии (no < 200 нм), убрать следы механической обработки и уменьшить шероховатость поверхности; после диффузионного отжига (650оС, 1,5-2 ч, 4 ˙ 10-5 мм рт. ст. ) в поверхностном слое лопаток отмечено формирование карбидов (или оксикарбидов), уменьшение полуширины рентгеновских линий (как и в случае лопаток из титанового сплава ВТ25У) и увеличение микротвердости; на 20% повысился предел выносливости и на 35% - эрозионная стойкость при нагрузке 20 мг/мм2.

Положительные результаты были также получены для лопаток компрессора ГТД из сплавов ВТ18У, ВТ8М, ВТ9 и стали ЭП866ш.

Время, затрачиваемое на облучение одной лопатки девятой ступени ротора компрессора, 3 с.

Таким образом, в результате обработки отработавших свой ресурс деталей машин по предложенному способу поверхностные слои деталей по составу, структуре и эксплуатационным характеристикам не только возвращаются в исходное до эксплуатации состояние, а по некоторым из характеристик значительно улучшают свои эксплуатационные свойства (сопротивление эрозии, солевой коррозии, шероховатость, наличие окислов и глубина их залегания и т. п. ). Серийно применяемые в настоящее время технологии восстановления деталей дают значительно более низкие эксплуатационные характеристики (см. строки 8 в табл. 1 и 2). (56) Дальский А. А. , Пастухов Н. М. , Стрыгин Л. Э. и Ягодин Ю. Д. Формирование поверхностного слоя деталей из никелевого сплава с помощью финишной обработки. Вестник машиностроения, 1988, N 5, с. 40.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОГРАФИЧЕСКИХ ШЛИФОВ | 1992 |

|

RU2009267C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 1995 |

|

RU2094521C1 |

| СПОСОБ ИОННО-ЛУЧЕВОЙ ОБРАБОТКИ ИНСТРУМЕНТА | 1996 |

|

RU2111264C1 |

| Способ изготовления контактного покрытия магнитоуправляемого герметизированного контакта | 1989 |

|

SU1721651A1 |

| СПОСОБ ПОДГОТОВКИ СУБСТРАТА ДЛЯ ВЫРАЩИВАНИЯ ГРИБОВ | 1996 |

|

RU2105459C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1994 |

|

RU2078149C1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА | 1986 |

|

SU1441792A1 |

| СПОСОБ ОТЖИГА ДЕФЕКТОВ В КРЕМНИИ | 1984 |

|

SU1253380A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ДЕТАЛЕЙ МАШИН | 2005 |

|

RU2281194C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА ИЗДЕЛИЯ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 1986 |

|

SU1468017A1 |

Способ восстановления эксплуатационных свойств деталей машин включает удаление поверхностного слоя мощным ионным пучком наносекундной длительности с плотностью энергии в пучке 1-10 Дж/см2 и числом импульсов 1 - 10 и вакуумный отжиг при температуре, соответствующей температуре эксплуатации деталей в течение 0,1 - 2 ч. Изобретение может быть использовано при ремонте различных изделий, эксплуатируемых длительное время при высоких нагрузках и температурах в агрессивных средах. 3 ил. , 2 табл.

СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ДЕТАЛЕЙ МАШИН, включающий удаление поверхностного слоя путем ионно-лучевой обработки, отличающийся тем, что ионно-лучевую обработку проводят ионным пучком наносекундной длительности с плотностью энергии в пучке 1 - 10 Дж/см2 и числом импульсов от 1 до 10, после чего детали отжигают в вакууме в течение 0,1 - 2 ч при температуре, соответствующей температуре эксплуатации деталей.

Авторы

Даты

1994-03-15—Публикация

1992-02-10—Подача