Изобретение относится к диффузионной сварке, в частности к оборудованию для его осуществления, и может быть использовано в различных отраслях промышленности.

Целью изобретения является повышение производительности процесса за счет увеличения скорости предварительной откачки, расширение технологических возможностей установки и повышение качества соединения за счет возможности управления процессом деформирования в процессе образования сварного соединения и возможности создания специальных циклограмм изменения сварочного давления.

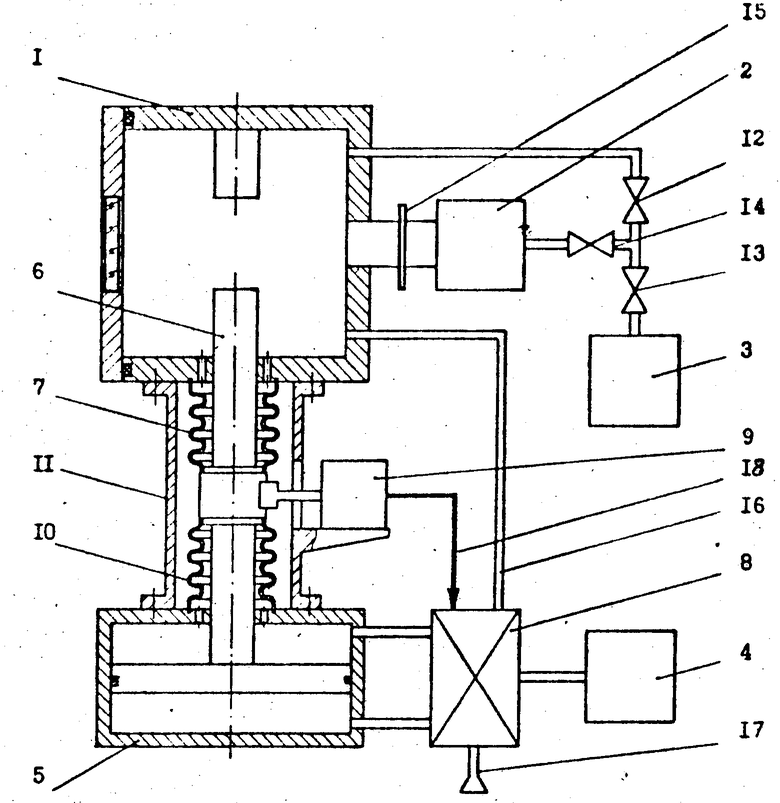

На чертеже представлена схема установки для диффузионной сварки в вакууме.

Установка содержит вакуумную камеру 1, высоковакуумный 2 и форвакуумные 3, 4 насосы, пневмоцилиндр 5 с подвижным штоком 6, введенным в камеру 1 через сильфон 7, распределитель 8 и датчик деформации 9. Шток 6 через дополнительный сильфон 10 введен в пневмоцилиндр 5, а датчик деформации 9 связан со штоком 6 между сильфонами 7, 10 в атмосфере воздуха (вне вакуума).

Вакуумная камера 1 жестко связана с пневмоцилиндром 5, полым стаканом 11, внутри которого расположены шток 6 с сильфонами 7 и 10.

Установка содержит вакуумные управляемые краны 12, 13 и 14, вакуумный затвор 15, установленный между вакуумной камерой 1 и высоковакуумным насосом 2, вакуумпроводы 16, 18, соединяющие камеру 1 через распределитель 8, управляемый датчиком деформации, связью 17 с форвакуумным насосом 4, пневмоцилиндром 5 и трубопроводом 18 с атмосферой.

Установка работает следующим образом. В исходном состоянии свариваемые детали располагают на нижнем штоке 6 в рабочей камере 1 (на чертеже не показано). Поршень 6 пневмоцилиндра 5 находится в крайнем нижнем положении, вакуумные краны 12, 13, 14 и распределитель 8, вакуумный затвор 15 закрыты, вакуумные насосы 3, 4 и 8, 2, а также датчик деформации 9 отключены. Затем включают форвакуумные насосы 3, 4 и открывают краны 13 и 14, создавая в высоковакуумном насосе 2 предварительное разрежение порядка 5˙10-2 мм рт.ст. Также включается 4-позиционный распределитель 8, соединяя обе полости пневмоцилиндра 5 с форвакуумным насосом 4. После чего включают подогрев высоковакуумного насоса 2 и создают в нем необходимое разрeжение порядка 5˙10-4 5˙10-7 мм рт. ст. Камеру герметизируют, закрывают вакуумный кран 14 и производят предварительную откачку камеры 1 одновременно форвакуумными насосами 3 и 4 по вакуумпроводам через вакуумные краны 12, 13 и 4-позиционный распределитель 8. Достигнув в камере 1 разрежения 5˙10-2 мм рт. ст. закрывают кран 12 и распределитель 8, открывают кран 14 и затвор 15 и создают в рабочем объеме камеры 1 необходимое по техпроцессу разрежение. Осуществляют нагрев деталей и их сжатие. Сжатие деталей осуществляют следующим образом.

Распределитель 8 соединяет подпоршневую полость пневмоцилиндра 5 с атмосферой. Поршень начинает перемещаться вверх и набирает необходимое давление на деталях как разницу давлений между надпоршневой и подпоршневой полостями цилиндра 5. При создании необходимого давления (на чертеже не показано) распределитель 8 отключается и включается датчик деформации 9, связанный со штоком 6 между сильфонами 7 и 10, через которые шток 6 введен в камеру 1 и надпоршневую полость пневмоцилиндра 5.

Создание необходимой циклограммы изменения давления в процессе сварки осуществляется путем периодического включения распределителя 8 и соединением подпоршневой или надпоршневой полостей пневмоцилиндра 5 и насоса 4 или атмосферой через вакуумпровод 18. Одновременно при достижении в процессе сварки допустимой по техпроцессу деформации датчик 9 связью 17 включает распределитель 8, соединяя подпоршневую полость пневмоцилиндра 5 с форвакуумным насосом 4, либо надпоршневую полость через распределитель 8 с атмосферой, тем самым прекращая деформацию материала в зоне сварки.

После окончания цикла сварки нагрев деталей прекращают, их охлаждают. При необходимости давление сжатия можно изменить путем управления распределителем 8.

После охлаждения деталей в вакууме затвор 15 закрывают и в камеру 1 напускают воздух, отключают датчик деформации 9 и распределителем 8 осуществляют напуск атмосферы в надпоршневую полость и откачку подпоршневой полости пневмоцилиндра 5, тем самым обеспечивая отвод деталей в исходное положение.

Детали вынимают и распределителем 8 прокачивают обе полости пневмоцилиндра 5 до выравнивания давления в них. Последующая работа установки осуществляется по вышеперечисленной последовательности.

Благодаря введению дополнительного форвакуумного насоса, соединенного с распределителем, дополнительного сильфона, закрепленного на штоке, и наружной стенки пневмоцилиндра и датчика деформации, соединенного с участком штока между сильфонами и с распределителем, причем распределитель соединен трубопроводом с вакуумной камерой, что обеспечивает повышение скорости предварительной откачки камеры и тем самым производительности установки и процесса. Одновременно имеется возможность управления изменением как сварочного давления по любой заданной программе, так и непосредственно процессом деформирования (например, промежуточной пpокладки) в процессе всего цикла сварки без изменения степени разрежения в рабочем объеме вакуумной камеры, обеспечивая повышение качества соединения и расширяя технологические возможности установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для диффузионной сварки | 1986 |

|

SU1310152A1 |

| Установка для диффузионной сварки | 1989 |

|

SU1632707A1 |

| Вакуумная установка | 1988 |

|

SU1556851A1 |

| ВАКУУМНАЯ СИСТЕМА ДЛЯ ТЕХНОЛОГИЧЕСКОЙ УСТАНОВКИ | 1995 |

|

RU2099659C1 |

| Устройство для диффузионной сварки | 1980 |

|

SU919835A1 |

| СПОСОБ НЕПРЕРЫВНОГО КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2225048C2 |

| Вакуумная установка | 1985 |

|

SU1250426A1 |

| Установка для электронно-лучевой сварки | 1980 |

|

SU824566A1 |

| ТЕЧЕИСКАТЕЛЬ | 2003 |

|

RU2240524C1 |

| Устройство для нанесения покрытий в вакууме полимеризацией паров исходного химического соединения | 1976 |

|

SU889740A1 |

Использование: в диффузорной сварке. Сущность изобретения: в установку введены дополнительный форвакуумный насос, соединенный с распределителем, сильфон, закрепленный на штоке и наружной стенке пневмоцилиндра, и датчик деформации, соединенный с участком штока между сильфонами и с распределителем, причем последний соединен трубопроводом с вакуумной камерой. 1 ил.

УСТАНОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ, содержащая вакуумную камеру и соединенные с ней трубопроводами высоковакуумный и форвакуумный насосы, пневмоцилиндр с поршнем и штоком, введенным в вакуумную камеру через сильфон, и распределитель, соединенный трубопроводами с подпоршневой и надпоршневой полостями пневмоцилиндра, отличающаяся тем, что, с целью расширения технологических возможностей, повышения качества соединения и производительности, она снабжена дополнительным форвакуумным насосом, соединенным с распределителем, сильфоном, закрепленным на штоке и наружной стенке пневмоцилиндра, и датчиком деформации, соединенным с участком штока между сильфонами и с распределителем, причем последний соединен трубопроводом с вакуумной камерой.

| Установка для диффузионной сварки | 1986 |

|

SU1310152A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1995-11-27—Публикация

1990-02-16—Подача