Изобретение относится к составам для поверхностной обработки бумаги и может быть использовано в целлюлозно-бумажной промышленности при производстве высококачественных видов бу.маги для печати и письма с поверхно стной обработкой

Целью изобретения является улучшение качества бумаги за счет повышения впитывающей способности по отношению к печатным краскам при сохранении влагопрочности,

Сзпцность изобретения заключается в том, что состав для цоверхностной обработки бумаги, преимущественно для печати, включающий мочевиноформальдегидную смолу, модифицированную алифатическим многоатомным спиртом и эпихлоргидрином, и отвердителЬэ в качестве модифицированной смолы содержит мочевиноформальдегидную смолу, модифицированную смесью диэтнленгликоля и эпихлоргидрина при массово

I

соотношении смеси и мoчeвннoфopмaJ1Ьдегидной составляющей смолы (0,0170,13): (1.,85-2,1) 5 при следующем соотношении компонентов состава,, мас.ч .мочевиноформальдегидная смола, модифицированная диэтиленгликолем и эпихлоргидрином 100; отвердитель 1,0-2,5

Используемая в предлагаемом составе , модифицированная мочевиноформальдегидная смола - это вязкий смолообразный продукт, концентрацией 65-70% сухих веществ, характеризуемь}й преимущественно олигомерным составом молекул и высоким содержанием реакционноактивных метилольных групп но меньшим их содержанием, чем в сколе по известному составу.

Возможность достичь высокого эффекта улучщейиЯ;впитывающей способности бумаги при сохранении влагопрочности предпагаемым составом, содержащим модифицированную мочевиноформальдегидную смолу с меньшим содержанием модификатора, объясняется тем, что последовательное укрупнение молекул смолы вплоть до образования полимерной трехмерной структуры за счет реакции поликонденсации протекает на поверхности бумажного листа.

Реакция поликонденсации катали зируется отвердитеЛями кислотного типа, которые .добавляются в смолу,, образуя предлагаемый состав, непосредственно перед нанесением его на поверхность бумаги, Поликонденсацня

завершается в процессе сушки бумаги по Мере удаления влаги.

Таким образом, преимущественно олигомерные молекулы состава равномерно распределяются по поверхности бумаги, проникают в капилляры и поры, адсорбируясь в их поверхностном слое.

Отверждение смолы в трехмерную

сетчатую структуру связывает и укрепляет поверхностного структуру бзгмагн, обеспечивая сохранение высокой влагопрочности бумаги, но повышает впитываемость бумаги за счет меньшего

эффекта заклеивания капиллярнопористой структуры, наблюдаемого при использовании известного состава,

Добавление, -отвердителя в конце синтеза смолыj применяемой в известном составе, способствует началу реакции поликонденсации и ее значительному развитию еще до нанесения состава на поверхность, но более высокое содержание модификатора

обеспечивает эффективность его действия, и на поверхности бзгмажного листа, но.в этом случае происходит значительное заклеивание капиллярно-пористой структуры и,как следствие, снижение впитьгеаемости, : В качестве отвердителя используЮТ фосфорную и щавелевую кислоты, хлористый аммоний, сульфат алюминия и квасцы.

Обработанная предлагаемым составом бумага отличается хорошей впитывающей способностью по отношению к печатным краскам, повышенной гидрофобностью структуры бумаги и высокой

влагопрочностьюо

Предлагаемый состав позволяет .получить дополнительный эффект, заключающийся в повьшении жизнеспособности рабочих растворов состава, что

важно в технологии их применения,

,Для придания, бумаге специальных свойств предлагаемый состав для поверхностной обработки бумаги может содержать оптически отбеливающие вещества, красители, пигменты.

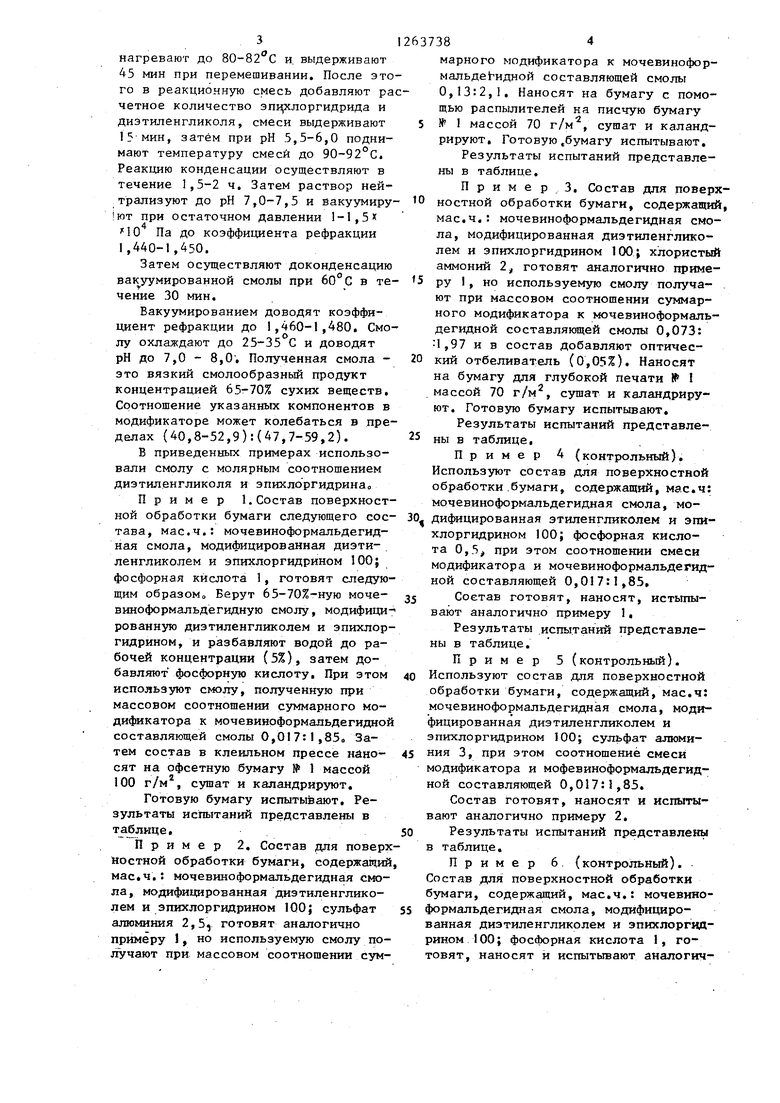

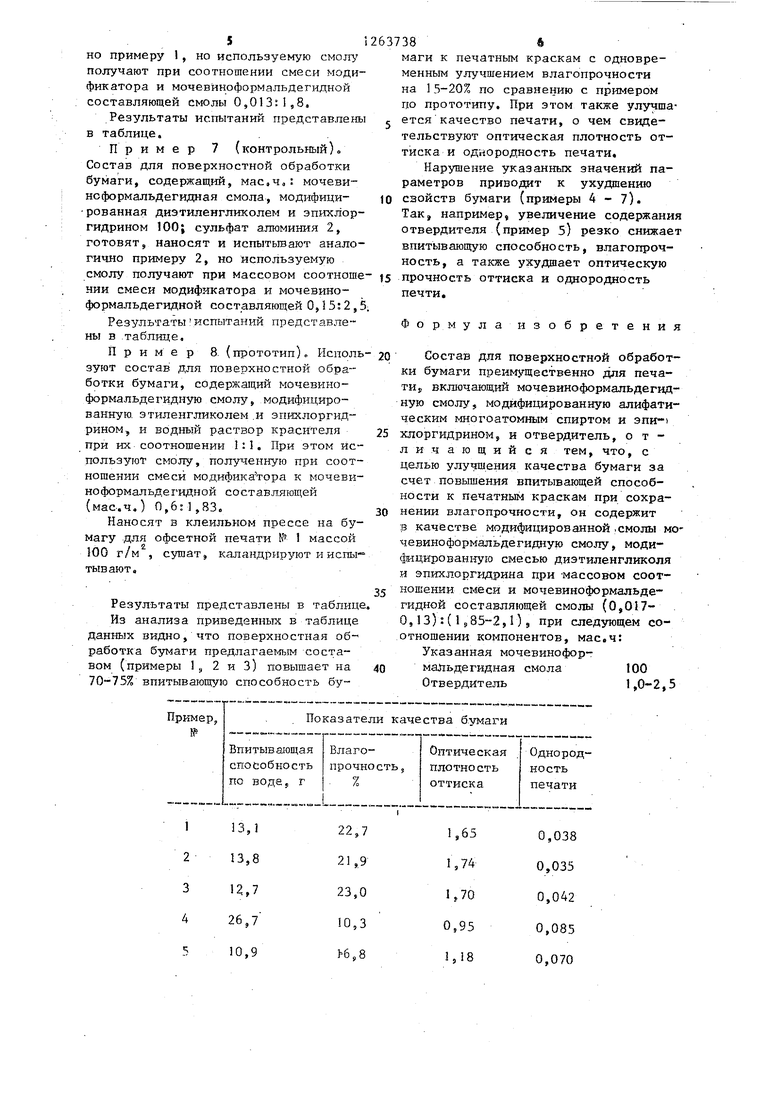

Используемую по изобретению модифицированную мочевиноформальдбгидную смолу получают.следующим образом. Расчетное количество формальдегида при рН 7,5-8,5 загружают в реактор. Затем туда же подается карбамид при соотношении карбамида и формальдегида 1,85:2,1. Реакционную смесь 3 нагревают до 80-82с и. выдерживают 45 мин при перемешивании. После это го в реакционную смесь добавляют ра четное количество эш лоргидрида и диэтиленгликоля, смеси выдерживают 15 мин, затем при рН 5,5-6,0 поднимают температуру смеси до 90-92°С. Реакцию конденсации осуществляют в течение 1,5-2 ч. Затем раствор нейтрализуют до рН 7,0-7,5 и йакуумиру ют при остаточном давлении 1-1,5 к 10 Па до коэффициента рефракции 1 440-1,450. Затем осуществляют доконденсацию вакуумированной смолы при 60 G в те чение 30 мин. Вакуумированием доводят коэффициент рефракции до 1,460-1,480, Смо лу охлаждают до 25-35 С и доводят рН до 7,0 - 8,0. Полученная смола это вязкий смолообразный продукт концентрацией 65-70% сухих веществ. Соотношение указанных компонентов в модификаторе может колебаться в пре делах {40,8-52,9):(47,7-59,2). В приведенных примерах использовали смолу с молярным соотношением диэтиленгликоля и эпиклоргидринао Пример 1.Состав поверхност ной обработки бумаги следующего сос тава, мае.ч.: мочевиноформальдегидная смола, модифицированная диэти-. ленгликолем и эпихлоргидрином 100; фосфорная кислота 1, готовят следую щим образом Берут 65-70%-ную мочевиноформальдегидную смолу, модифици рованную диэтиленгликолем и эпихлор гидрином, и разбавляют водой до рабочей концентрации (5%), затем добавляют фосфорную кислоту. При этом используют смолу, полученную при массовом соотношении суммарного модификатора к мочевинрформальдегидно составляющей смолы 0,017:1,85о Затем состав в клеильном прессе нйносят на офсетную бумагу № 1 массой 100 г/м, сущат и каландрируют. Готовую бумагу испытывают. Результаты испытаний представлены в таблице. Пример 2. Состав для поверх ностной обработки бумаги, содержащий мае,ч, мочевиноформальдегидная смола, модифицированная диэтиленгликолем и эпихлоргидрином 100; сульфат алюминия 2,ЗУ готовят аналогично примеру , но используемую смолу получают при массовом соотнощении сум384марного модификатора к мочевиноформальде идной составляющей смолы 0,13:2,1, Наносят на бумагу с помощью распылителей на писчую бумагу № 1 массой 70 г/м , сушат и каландрируют. Готовую .бумагу испытывают. Результаты испытаний представлены в таблице. П р и м е р 3. Состав для поверхкостной обработки бумаги, содержащий, мае.ч.: мочевиноформальдегидная смола, модифицированная диэтиленгликолем и эпихлоргидрином 100; хлористый аммоний 2, готовят аналогично примеру I, но используемую смолу получают при массовом соотношении суммарного модификатора к мочевиноформальдегидной составляющей смолы 0,073: 1,97 и в состав добавляют оптический отбеливатель (0,05%), Наносят на бумагу для глубокой печати № I массой 70 г/м, сущат и каландрируют. Готовую бумагу испытывают. Результаты испытаний представлены в таблице. Пример 4 (контрольный). Используют состав для поверхностной обработки .бумаги, содержащий, ма.с,ч: мочевиноформальдегидная смола, модифицированная этиленгликолем и эпихлоргидрином 100; фосфорная кислота 0,5, при этом соотнощении смеси модификатора и мочевиноформальдегидной составляющей 0,017:1,85, Состав готовят, наносят, истьтывают аналогично примеру 1, Результаты испытаний представлены в таблице. Пример 5 (контрольный). Используют состав для поверхностной обработки бумаги, содержащий, мае.ч: мочевиноформальдегидная смола, модифицированная диэтиленгликолем и эпихлоргидрином lOOj сульфат алюминия 3, при этом соотношение смеси модификатора и мофевиноформальдегидной составляющей 0,017:5,85, Состав готовят, наносят и испытывают аналогично примеру 2. Результаты испытаний представлены в таблице. Пример 6. (контрольный). Состав для поверхностной обработки бумаги, содержащий, мае,ч,: мочевиноормальдегидная смола, модифицированная диэтиленгликолем и эпихлоргидрином 100; фосфорная кислота 1, готовят, наносят и испытывают аналогично примеру 1 , но испольэуеьтую смолу получают при соотношении смеси модификатора и мочевйноформальдегидной составляющей смолы 0,013:1,8, Результаты испытаний представлены в таблице. Пример 7 (контрольный)о Состав для поверхностной обработки бумаги, содержащий, мае.ч,: мочевиноформальдегидная смола, модифицированная диэтиленгликолем и эпихлоргидрином lOOj сульфат алюминия 2, готовят, наносят и испытьшают аналогично примеру 2, но используемую смолу получают при массовом соотноше НИИ смеси модификатора и мочевйноформальдегидной составляющей О,} 5: 2, Результатыиспытаний представлены в .таблице, Пример 8. (прототип). Исполь зуют состав для поверхностной обработки бумаги, содержшций мочевиноформальдегидную смолу, модифицированную, этиленгликолем .и эпихлоргидрином, и водньй раствор красителя при их соотношении 1:1. При этом используют смолу, полученную при соотношении смеси модификатора к мочевйноформальдегидной составляющей (мас-.ч,) 0,6:1,83. Наносят в клеильном прессе на бумагу для офсетной печати И 1 массой 100 г/м сушат, каландрируют ииспы тывашт. Результаты представлены в таблиц Из анализа приведенных в таблице данных видно, что поверхностная обработка бумаги предлагаеъшм составом (примеры 1 ,, 2 и З) повышает на впитывающую способность бумаги к печатным краскам с одновременнь м улучшением влагопрочности на 15-20% по сравнению с примером по прототипу. При этом также улучшается качество печати, о чем свидетельствуют оптическая плотность оттиска и однородность печати. Нарушение указанных значений параметров приводит к ухудшению свойств бумаги (примеры 4-7). Так, например увеличение содержания отвердителя (пример 5) резко снижает впитывающую способность, влагопрочность, а также ухудшает оптическую прочность оттиска и однородность печти. Формулаизобретения Состав для поверхностной обработки бумаги преимущественно для печаTHj, включающий мочевиноформальдегидную смолу, модифицированную алифатическим многоатомным спиртом и эпн хлоргидрином, и отвердитель, отличающийся тем, что, с целью улучшения качества бумаги за счет повышения впитывающей способности к печатным краскам при сохранении влагопрочности, он содержит в качестве модифицированной.смолы мо чевиноформальдегидную смолу, модифицированную смесью диэтиленгликоля и эпихлоргидрина при -массовом соотношении смеси и мочевиноформальдегидиой составляющей смолы (0,0170,13):(1585-2,1), при следующем соотношении компонентов, мае,ч: Указанная мочевиноформальдегидная смола 100 Отвердитель1,0-2,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для поверхностной обработки бумаги | 1986 |

|

SU1375708A1 |

| Состав для поверхностной обработки бумаги | 1984 |

|

SU1164351A1 |

| ДЕКОРАТИВНАЯ БУМАГА, ПРИГОДНАЯ ДЛЯ СТРУЙНОЙ ПЕЧАТИ | 2008 |

|

RU2420623C1 |

| БУМАГА-ОСНОВА ДЛЯ ДЕКОРАТИВНОГО МАТЕРИАЛА ДЛЯ ПОКРЫТИЙ | 2014 |

|

RU2623260C2 |

| Способ обработки поверхности грунтованных обоев | 1989 |

|

SU1694763A1 |

| Состав барьерного электропроводного покрытия электрографической бумаги | 1981 |

|

SU989524A1 |

| Состав для пропитки бумаги | 1979 |

|

SU840072A1 |

| Состав декоративного покрытия бумаги для глубокой и флексографской печати | 1989 |

|

SU1677135A1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ ПОРИСТОЙ ПОВЕРХНОСТИ | 1995 |

|

RU2074275C1 |

| Состав для поверхностной обработки бумаги, преимущественно для липких лент | 1987 |

|

SU1468999A1 |

Изобретение относится к составам для поверхностной обработки бумаги и позволяет улучшить качество бумаги за счет повышения впитывающей способности по отношению к печатным краскам при сохранении влагопрочности. Состав для поверхностной обработки бумаги включает мочевиноформальдегидную смолу, модифицированную алифатическим многоатомным йпиртом и эпихлоргидрином, и отвердительо В качестве модифицированной смолы состав содержит мочевиноформальдегидную, модифицированную смесью диэтиленгликоля и эпихлоргидрина при соотношении смеси и мочевиноформальдегидной составляющей смолы, масоЧ.,

22,7 21,9 23,0 10,3

6,8

0,038 0,035 0,042 0,085 0,070

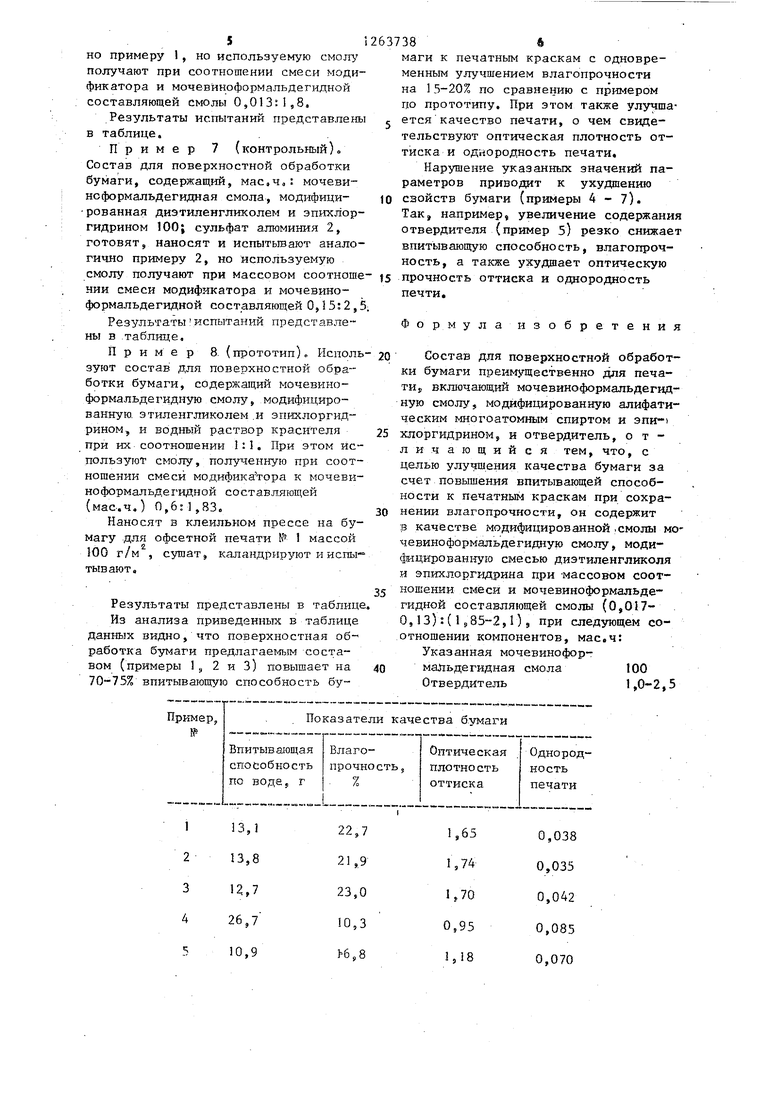

623,8

711,0

12637388

Продолжение таблицы

0,900,084

1,050,073

0,920,090

| Энгельгардт Г., Гранич К., fиттер К, Проклейка бумаги | |||

| М.; Лесная промышленность, 1975, с | |||

| Способ исправления пайкой сломанных алюминиевых предметов | 1921 |

|

SU223A1 |

| Патент США № 3839291, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

Авторы

Даты

1986-10-15—Публикация

1985-05-21—Подача