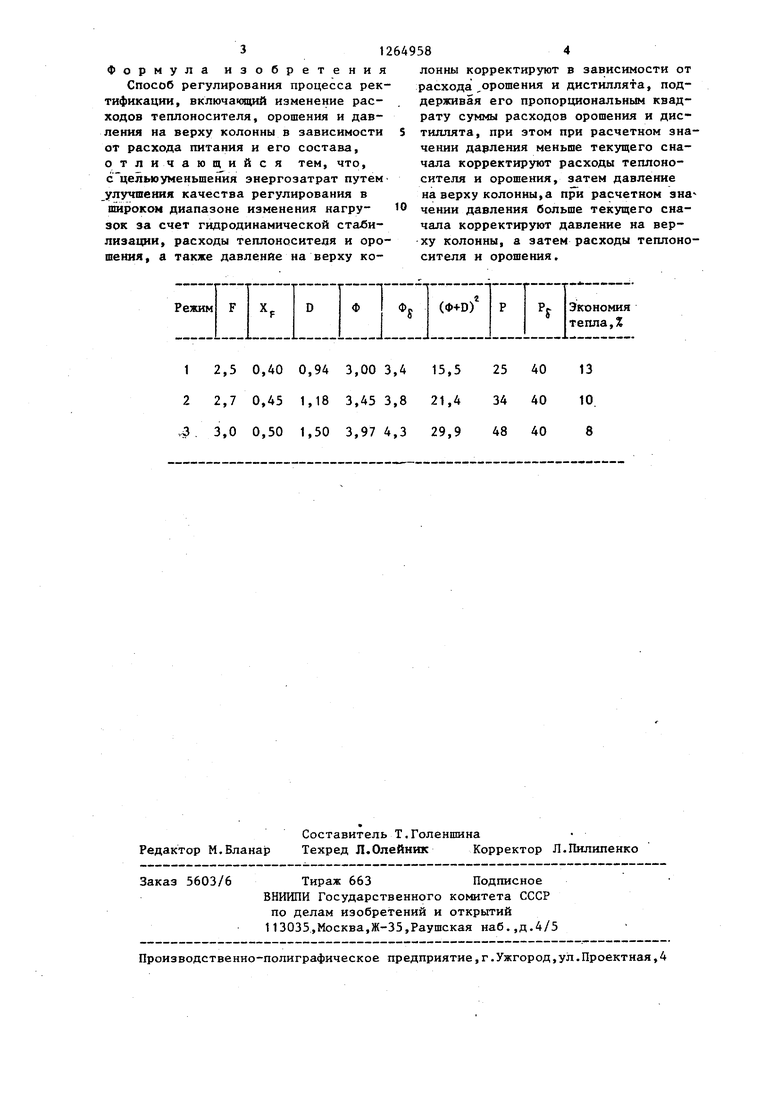

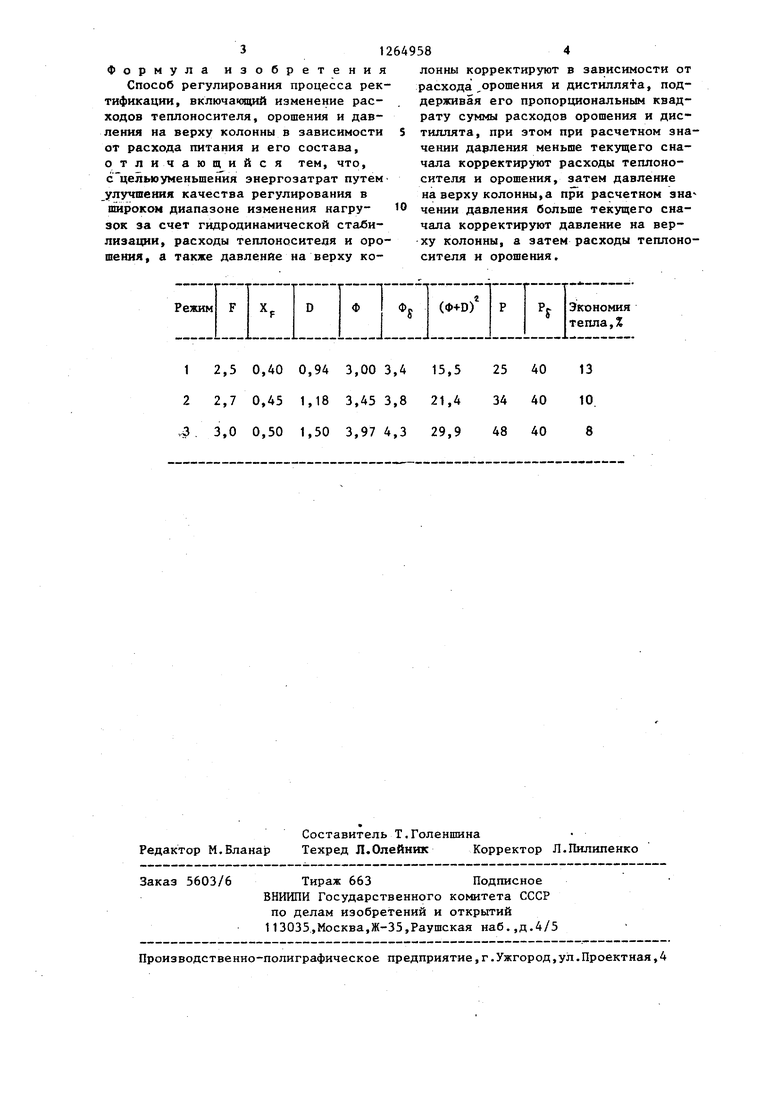

Изобретение относится к химическ технологии и может быть использован для управления процессом ректификации при разделении бинарных и много компонентных систем. Цель изобретения - уменьшение энергозатрат путем улучшения качест ва регулирования и широком диапазон изменения нагрузок колонны за счет гидродинамической стабилизации. На чертеже изображена схема реализации способа регулирования. Способ осуществляют следующим об разом. Расход сырья, поступающего в колон ну 1, замеряют расходомером 2. Расходы флегмы, дистиллята, кубового остатка замеряют соответственно рас ходомерами 3-5. Состав поступающе го в колонну сырья определяют с помощью анализатора 6, давление на верху колонны с помощью манометра 7 Сигналы с расходомеров 2-5, анали затора 6 и манометра 7 поступают в вычислительное устройство 8, алгорит работы сводится к следующему. Расход дистиллята рассчитывают п формуле F (XF - А,) А, , (I) где F расход питания; концентрация низкокипящего X, компонента в питании; постоянные коэффициенты. А, иА Информация об F и tf поступает от расходомера в и анализатора 6. Кубовой остаток W рассчитывают п формуле W - F - D// (2) По рассчитанному значению W вьща ют сигнал на регулятор 9 кубового остатка и доводят расход кубового о татка до рассчитанного значения. Далее осуществляют расчет флегмо вого числа по формуле А Xpjy(3) где А и постоянные коэффициен ты, и орошение по Ф - R-D. Давление на верху колонны опреде ляют по формуле (Ф + D), - постоянный коэффициент. 58 Если давление, измеряемое манометром 7, больше Р,из формулы (5), то вначале подают сигнал на регуляторы 10 и 11 орошения и теплоносителя после доведения измеряемого значения флегма до рассчетного, подают сигнал на регулятор 12 давления. Если текущее давление меньше рассчитываемого по формуле (5), то вначале подают сигнал на регулятор 11 давления, а затем после доведения текущего давления до рассчетного, подают сигналы на регуляторы орошения и теплоносителя, доводя расход флегмы до рассчитанного значения. Пример. Возьмем смесь циклогексанон-циклогенсанол. Пусть расход питания F 2,5 кг/с. Доля низкокикипящего компонента в питании Хр 0,4. Тогда для колонны предварительного разделения формулы (1) - (5) будет иметь вид: для дистиллята D F (XF - 0,1) 0,8 0,94 кг/с (А, 0,1; Ag .0,8) кубового остатка W F - D 1,56 кг/с. С помощью регулятора 9 кубового остатка устанавливают рассчитанный расход 1,56 кг/с. Далее определяют флегмовое число R 5,4 - 5,5 Хр - 3,2 (А, 5,4; А4 5,5). .. . Затем флегму Ф RD 3 кг/с и . давление Р 1,6(Ф + D) 25 мм рт. ст. (А5 1,6). Пусть текущее давление 20 мм рт. ст. Тогда с помощью регулятора 11 изменяют давление, увеличивая его от 20 до 25 мм рт.ст. После чего, регулируя расходы орошения и теплоносителя, устанавливают флегму Зкг/с. Пусть текущее давление 30 мм рт. ст. Тогда с помощью регуляторов расхода теплоносителя и орошения устанавливают расходы флегмы 3 кг/с, а затем уменьшают давление от 30 до 25 мм рт.ст. В таблице представлены данные для трех режимов работы описанной ректификационной колонны с различным сочетанием входных параметров. Pg- и давление и флегма р егулирова- i ния по предлагаемому способу при условии одинакового качества разделения. Из таблицы видно, что экономия тепла достигается за счет уменьшения количества флегмы. 31 Формула изобретения Способ регулирования процесса ректификации, включачщий изменение расходов теплоносителя, орошения и давления на верху колонны в зависимости от расхода питания и его состава, отличающийся тем, что, сцельюуменьшения энергозатрат путем улучшения качества регулирования в пшроком диапазоне изменения нагру3QK за счет гидродинамической стабилизации, расходы теплоносителя и орошения, а также давление на верху ко58лонны корректируют в зависимости от расхода орошения и дистиллята, поддерживая его пропорциональным квадрату суммы расходов орошения и дистиллята, при этом при расчетном значении давления меньше текущего сначала корректируют расходы теплоносителя и орошения, затем давление на верху колонны,а при расчетном зна чении давления больше текущего сначала корректируют давление на верху колонны, а затем расходы теплоносителя и орошения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ РЕКТИФИКАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2509593C1 |

| Способ автоматического регулирования ректификационной колонной с двумя потоками сырья | 1989 |

|

SU1740026A1 |

| Устройство для оптимального управления ректификационной колонной | 1980 |

|

SU899058A1 |

| Устройство для автоматического управления процессом ректификации | 1978 |

|

SU703113A1 |

| Устройство для автоматического управленияпРОцЕССОМ эКСТРАКТиВНОй РЕКТифиКАции | 1979 |

|

SU829126A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ РЕКТИФИКАЦИИ | 2001 |

|

RU2176149C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛМЕРКАПТАНА | 2013 |

|

RU2539652C1 |

| Способ управления процессом экстрактивной ректификации | 1991 |

|

SU1819153A3 |

| Способ автоматического регулирования процесса ректификации | 1985 |

|

SU1261684A1 |

| СНОСОВ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕКТИФИКАЦИОННОЙ КОЛОННОЙ | 1969 |

|

SU232190A1 |

Изобретение относится к способу регулирования процесса ректификации, может быть использовано в химической промьшшенности и позволяет уменьшить энергозатраты путем улучшения качества регулирования.- Задат чик расхода 2 исходной смеси, флегма 3, дистиллят 4, кубовый остаток 5, анализатор 6 состава сырья и датчик 7 давления в колонне связаны с вычислительным устройством 8, которое вырабатывает управлвкяций сигнал на клапа1ш 9 кубового Ц з-атка, клапаны 10 орошения и клапан 11 Теплоносителя и флегмы 12. 1 табл., 1 ил. (Я

12,5 0,40 0,94 3,00 3,4 15,5 25 40 13

22,7 0,45 1,18 3,453,8 21,4 34 40 10, .3 . 3,0 0,50 1,50 3,974,3 29,9 48 40 8

| Способ автоматического регулирования процесса ректификации | 1981 |

|

SU944600A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для автоматического управленияпРОцЕССОМ эКСТРАКТиВНОй РЕКТифиКАции | 1979 |

|

SU829126A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-10-23—Публикация

1984-12-06—Подача