Изобретение относится к автоматизации тепломассообменных процессов, в частности к способу автоматического процесса ректификации, и может быть использовано в химической, нефтеперерабатывающей и нефтехимической отраслях промышленности.

Целью изобретения является повышение качества продуктов разделения и сокращение энергозатрат за счет стабилизации работы колонны.

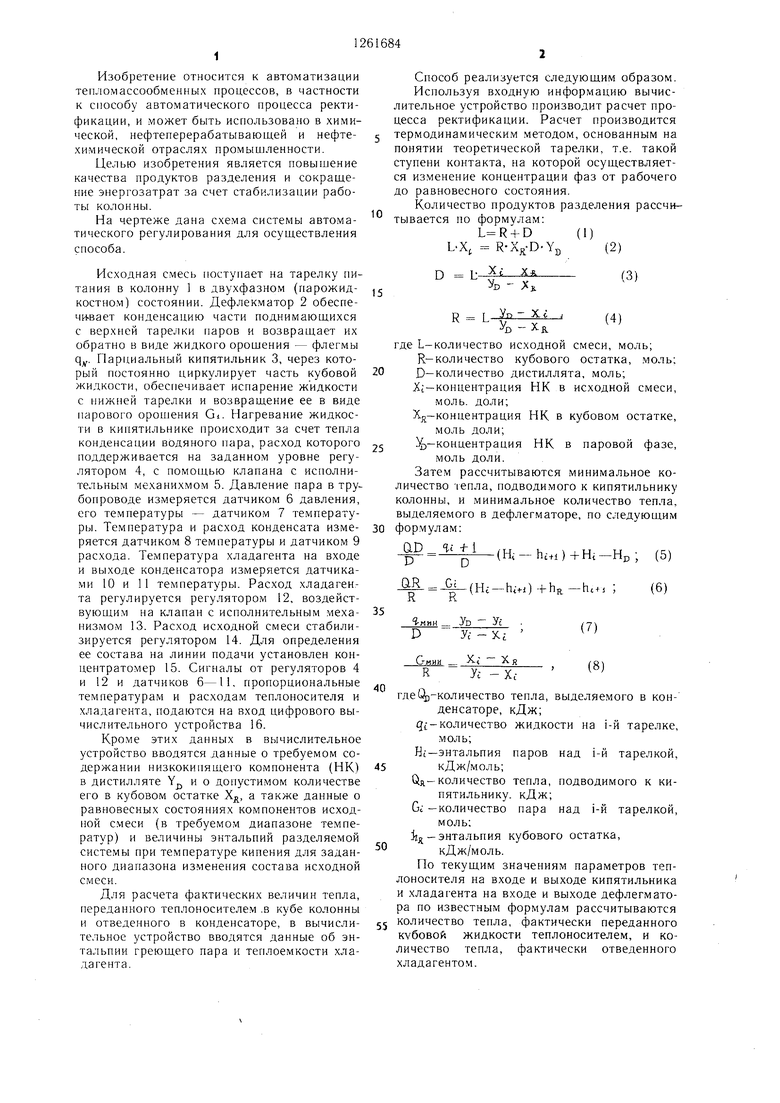

На чертеже дана схема системы автоматического регулирования для осуществления способа.

Исходная смесь поступает на тарелку питания в колонну 1 в двухфазном (парожидкостном) состоянии. Дефлекматор 2 обеспечи-вает конденсацию части поднимающихся с верхней тарелки паров и возвращает их обратно в виде жидкого орошения - флегмы q. Парциальный кипятильник 3, через который постоянно циркулирует часть кубовой жидкости, обеспечивает испарение жидкости с нижней тарелки и возвращение ее в виде парового орошения d. Нагревание жидкости в кипятильнике происходит за счет тепла конденса 1ии водяного пара, расход которого поддерживается на заданном уровне регулятором 4, с помощью клапана с исполнительным механихмом 5. Давление пара в трубопроводе измеряется датчиком 6 давления, его температуры - датчиком 7 температуры. Температура и расход конденсата измеряется датчиком 8 температуры и датчиком 9 расхода. Температура хладагента иа входе и выходе конденсатора измеряется датчиками 10 и 11 температуры. Расход хладагента регулируется регулятором 12, воздействуюндим на клапан с исполнительным .механизмом 13. Расход исходной смеси стабилизируется регулятором 14. Для определения ее состава на линии подачи установлен концентратомер 15. Сигналы от регуляторов 4 и 12 и датчиков 6-11. пропорциональные температурам и расходам теплоносителя и хладагента, подаются на вход цифрового вычислительного устройства 16.

Кроме этих данных в вычислительное устройство вводятся данные о требуемом содержании низкокинящего компонента (НК) в дистилляте Y и о допустимом количестве его в кубовом остатке Xj, а также данные о равновесных состояниях компонентов исходной смеси (в требуемом диапазоне те.мператур) и величины энтальпий разделяемой системы при температуре кипения для заданного диапазона изменения состава исходной смеси.

Для расчета фактических величин тепла, переданного теплоносителем .в кубе колонны и отведенного в конденсаторе, в вычислительное устройство вводятся данные об энтальпии греющего пара и теплоемкости хладагента.

Способ реализуется следующим образом. Используя входную информацию вычислительное устройство производит расчет процесса ректификации. Расчет производится термодинамическим .методом, основанным на понятии теоретической тарелки, т.е. такой ступени контакта, на которой осуществляется изменение концентрации фаз от рабочего до равновесного состояния.

Количество продуктов разделения рассчитывается по формулам:

+ D(1)

L.X, R-Xji-D-Yj,(2)

- 1. Xt ХА

L

(3)

УС ti p . т Уп Xt j

(4)

it - Хя

где L-количество исходной смеси, моль;

R-количество кубового остатка, .моль; D-количество дистиллята, моль;

Xi-концентрация НК в исходной смеси,

моль, доли; Xjj-концентрация НК в кубовом остатке,

моль доли; -концентрация НК в паровой фазе,

моль доли.

Затем рассчитываются минимальное количество тепла, подводимого к кипятильнику колонны, и минимальное количество тепла, выделяемого в дефлегматоре, по следующим формулам:

UD i -М

-(Hi-hi+O+H.-Hp; (5)

D

D

- -|-{Hc-hi.i)+hR-h... ;(6)

iilHH-- Уп - Ус

(7)

D

У; - Х.г X.t Хя

(8)

R

Ус -XcгдеОр-количество тепла, выделяемого в конденсаторе, кДж; qi-количество жидкости на i-й тарелке,

моль; Hi-энтальпия паров над i-й тарелкой,

кДж/моль;

(я-количество тепла, подводимого к кипятильнику. кДж; -количество пара над i-й тарелкой,

моль; ijj- энтальпия кубового остатка,

кДж/моль.

По текущим значениям параметров теплоносителя на входе и выходе кипятильника и хладагента на входе и выходе дефлегматора по известным формулам рассчитываются количество тепла, фактически переданного кубовой жидкости теплоносителем, и количество тепла, фактически отведенного хладагентом.

Расчетные и фактические значения количеств тепла сравниваются между собой. При наличии разницы между ними, т.е. при наличии недостатка или избытка тепла, затрачиваемого на разделение исходной смеси данного состава, вычислительное устройство вырабатывает на выходе соответствующие сигналы, изменяющие установки исполнительного механизма 5 и регулятора 12. Эти регуляторы, воздействуя на датчик 9 и исполнительный механизм 13, изменяют расход греющего пара и расход хладагента, и тем самым изменяют количество тепла, подводимого к кубу колонны и отводимого от дефлегматора.

Предлагаемый способ имеет следующие преимущества перед известными. Вследствие того, что требуемые и фактические значения количеств подводимого к кубу колонны и отводимого в дефлегматоре тепла рассчитываются для каждого заданного момента времени, и коррекция расходов теплоносителя и хладагента осуществляется в зависимости от соотнощения соответствующих требуемых и фактических величин, интенсивность протекания процесса может быть с высокой точностью стабилизирована и поддерживаться постоянной при колеОаниях состава исходной смеси и параметров теплоносителя и хладагента.

Формула изобретения

Способ автоматического регулирования процесса ректификации, включающий измерение температуры греющего пара, температуры и расхода конденсата, регулирование расхода теплоносителя в куб колонны и расхода хладагента в дефлегматоре, отличающийся тем, что, с целью повыщения качества получаемых продуктов и сокращения энергозатрат за счет стабилизации работы колонны, дополнительно измеряют давление греющего пара, температуры до и после дефлегматора и по измеренным параметрам рассчитывают значения требуемых и фактических величин количества тепла, подведенного к кубу и отведенного от дефлегматора колонны, в зависимости от значений корректируют расходы теплоносителя в куб и хладагента в дефлегматор колонны.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса ректификационной очистки смесей от низкокипящих компонентов | 1987 |

|

SU1450838A1 |

| Устройство автоматического управления процессом ректификации с полным разделением компонентов питающей смеси | 2015 |

|

RU2621331C1 |

| Способ управления процессом экстрактивной ректификации | 1991 |

|

SU1819153A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОР-БУТИЛАЦЕТАТА | 2001 |

|

RU2199521C1 |

| СПОСОБ УПРАВЛЕНИЯ РЕКТИФИКАЦИОННОЙ КОЛОННОЙ ВЫДЕЛЕНИЯ ИЗОПЕНТАНА | 2019 |

|

RU2722132C1 |

| СПОСОБ ПРОИЗВОДСТВА И АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ ПРОИЗВОДСТВА N,N-ДИМЕТИЛАЦЕТАМИДА | 2014 |

|

RU2568120C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ РЕКТИФИКАЦИИ | 2001 |

|

RU2176149C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ УСТАНОВКОЙ ДЛЯ ПОЛУЧЕНИЯ СПИРТА С ИСПОЛЬЗОВАНИЕМ ТЕПЛОВОГО НАСОСА | 2012 |

|

RU2508148C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РЕЖИМА МАССООБМЕННОГОАППАРАТА | 1968 |

|

SU217372A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССОМ РЕКТИФИКАЦИИ | 2010 |

|

RU2449827C1 |

| Способ автоматического регулирования процесса ректификации | 1974 |

|

SU507331A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тучинский М | |||

| Р | |||

| Автоматизированные системы управления производством олефинов | |||

| - М.: Химия, 1985, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-10-07—Публикация

1985-05-23—Подача