i±A

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для приготовления тонкодисперсных суспензий | 1987 |

|

SU1414433A2 |

| РОТОРНЫЙ АППАРАТ | 1990 |

|

RU2016647C1 |

| Установка для сушки растворов и суспензий | 1980 |

|

SU870874A1 |

| ПЫЛЕУЛОВИТЕЛЬ | 1992 |

|

RU2035240C1 |

| СПОСОБ РАСПЫЛИВАНИЯ ЖИДКОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2360182C2 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1999 |

|

RU2162014C1 |

| СПОСОБ РАСТВОРЕНИЯ ВЕЩЕСТВ, ОБРАЗУЮЩИХ ПРИ ЭТОМ ВЫСОКОВЯЗКИЕ ЖЕЛЕОБРАЗНЫЕ ЛИПКИЕ РАСТВОРЫ, И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2139756C1 |

| Циклон-разделитель | 1981 |

|

SU1058627A2 |

| Бисерная мельница | 1986 |

|

SU1384332A1 |

| Устройство для обработки руды | 1982 |

|

SU1183176A1 |

1. УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ТОНКОДИСПЕРСНЫХ РАСТВОРОВ, содержащее вертикальйую камеру, тангенци- альные сопла для подвода раствора, отводящий патрубок, расположенный в днище камеры, и мелющие тела, о т л и чающееся тем, что, с целью повышения эффективности измельчения твердых компонентов, оно снабжено фильтрукицим стаканом, установленным по оси камеры на отводящем патрубке, днище.камеры выполнено плоским, а камера имеет в поперечном сечении вид сопряженных участков симметричных кривых второго порядка с переменным радиусом кривизны, тангенциальные сопла выполнены щелёвидньо и с шириной щели менее половины минимального размера мелкнцих тел, встроены по одному на участках сопряжения кривых на расстоянии от стенки камеры с большим радиусом кривизны менее максимального линейного размера мелющего тела и , ориентированы вдоль стенки с большим радиусом кривизны. 2.Устройство по п.1, отличающее с я тем, что камера выполнена цилиндрической. (Л 3.Устройство ПОП.1, отличающееся тем, что камера выполнена в виде прямого усеченного конуса. 4.Устройство по ПП.1 и 3, о т личающееся тем, что ось камеры направлена под углом к днищу. 5.Устройство по П.1, отличаN9 ющееся тем, что мелкщие тела имеют различную плотность. Ю Эд :л

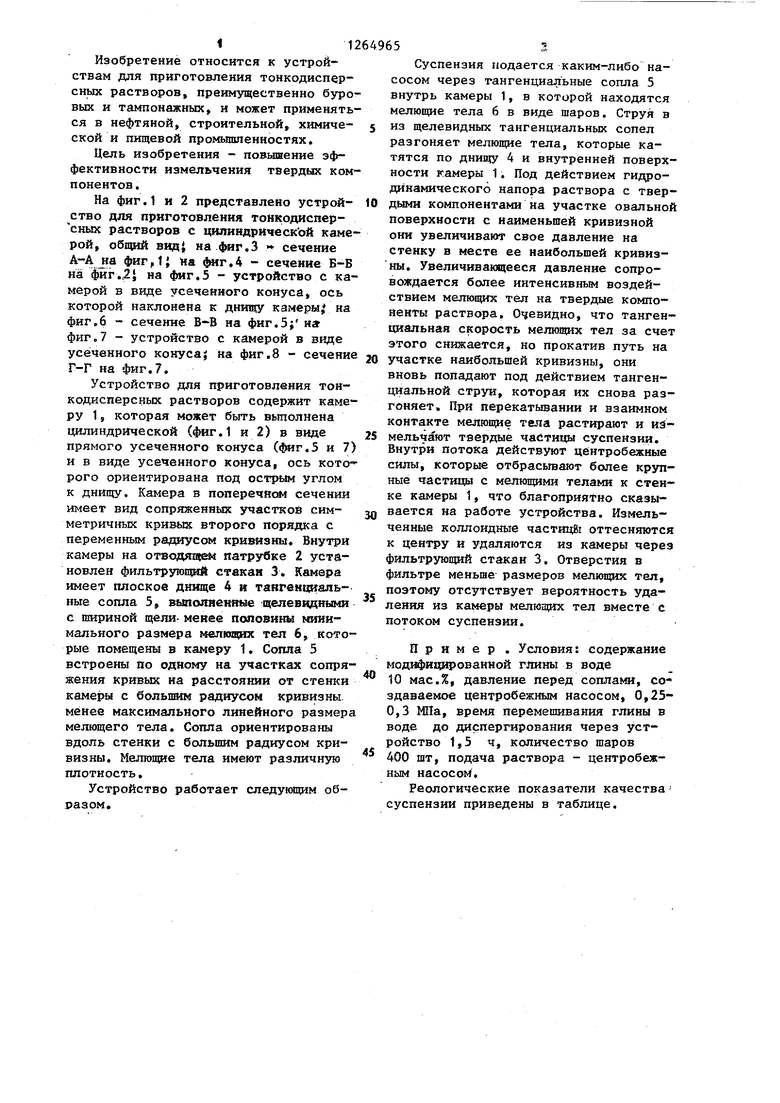

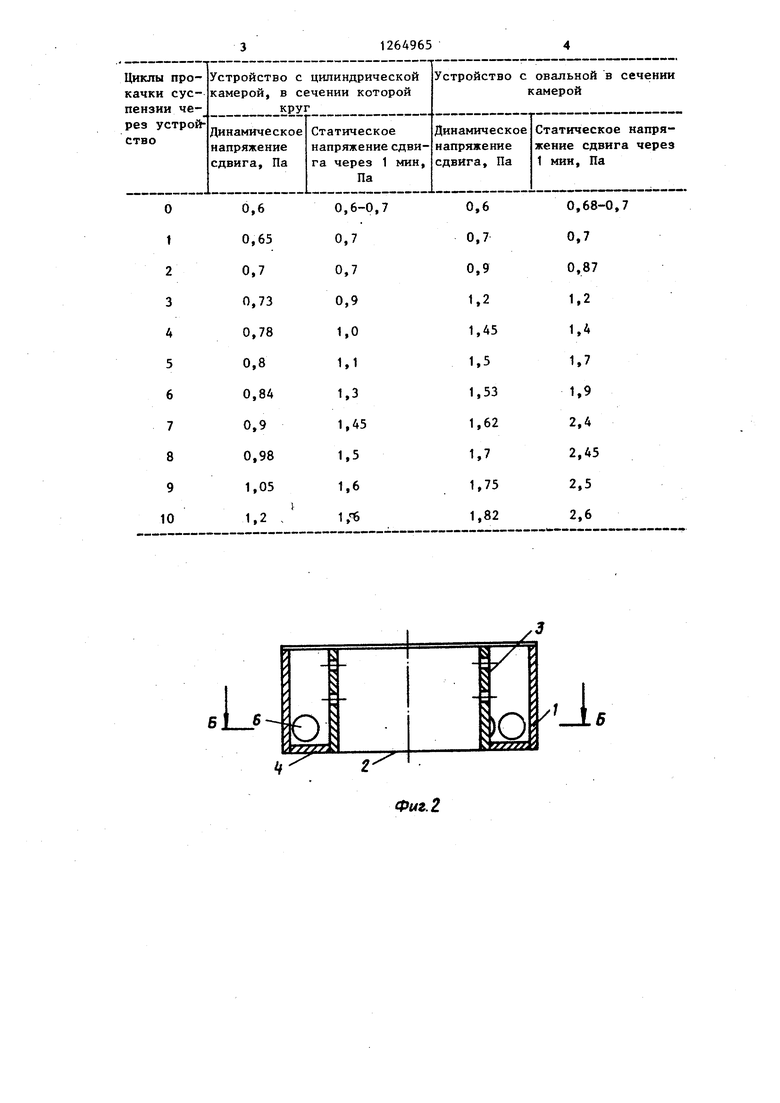

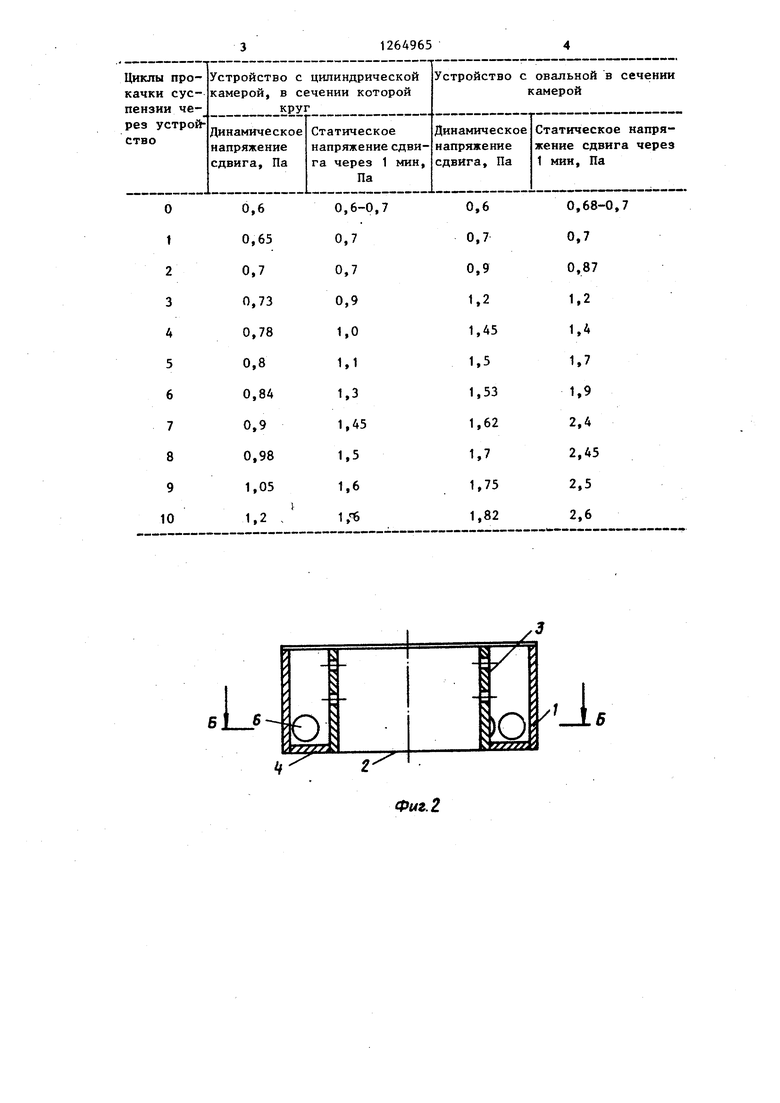

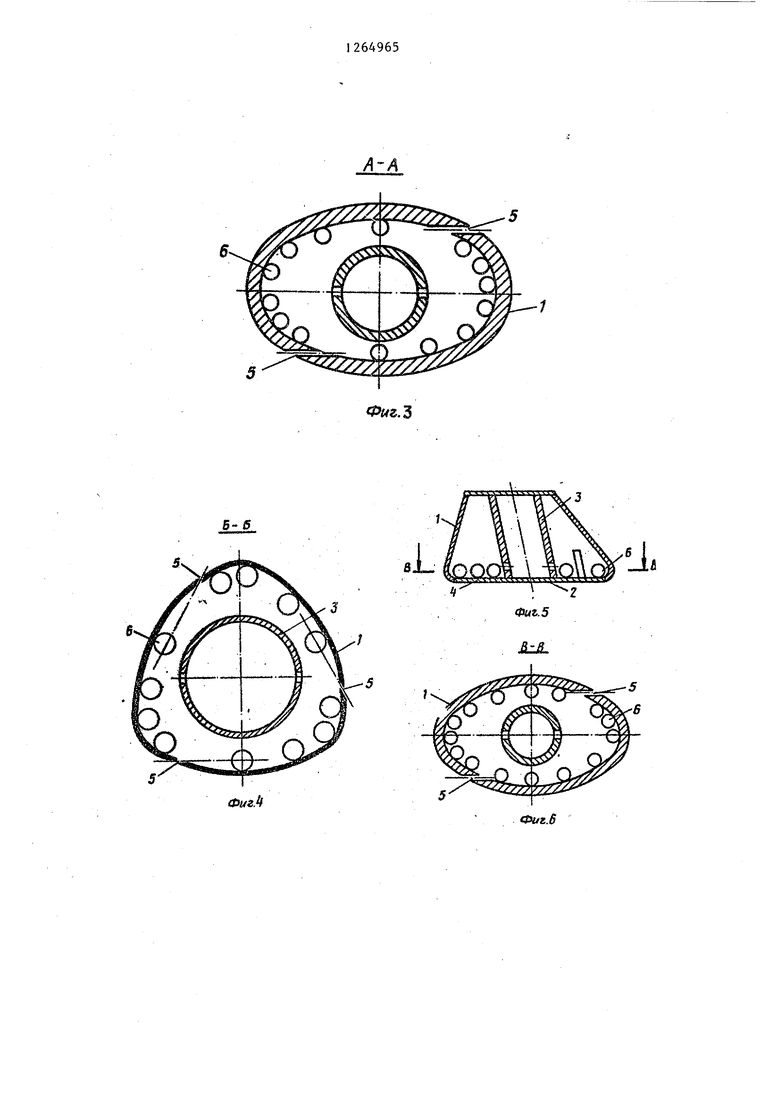

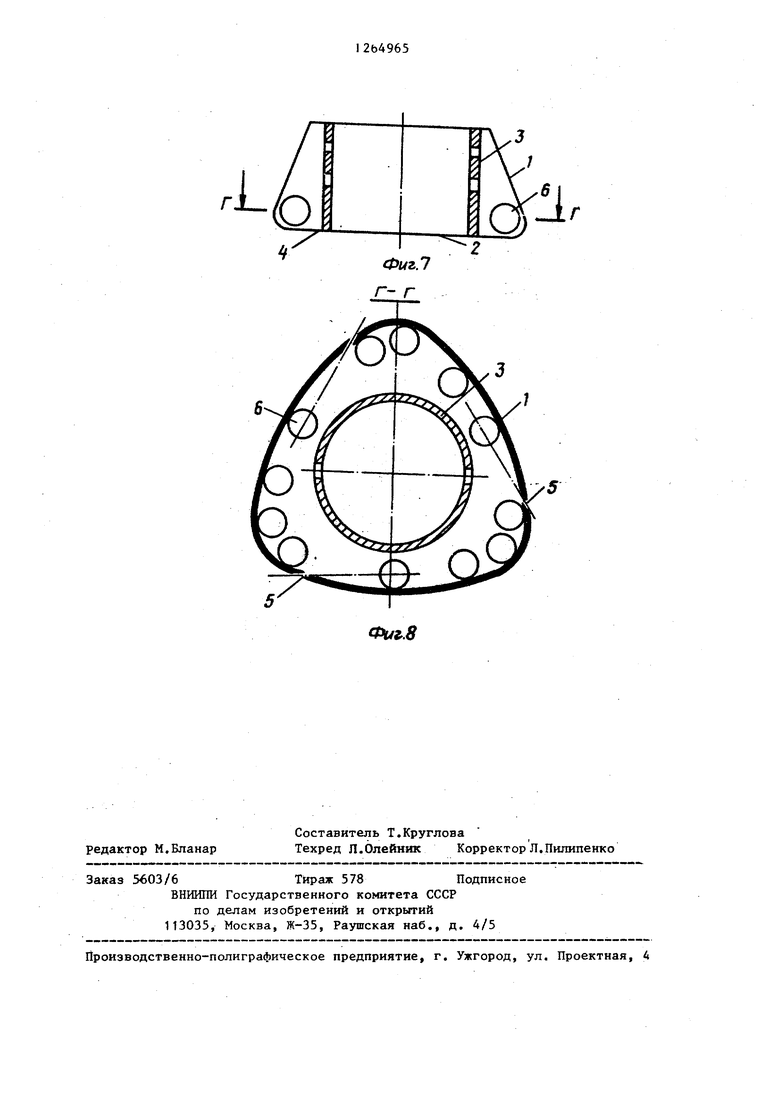

Фиг.1 Изобретение относится к устройствам для приготовления тонкодисперсных растворов, преимущественно буро вых и тампонажных, и может применять ся в нефтяной, строительной, химической и пищевой промьшшенностях. Цель изобретения - повышение эффективности измельчения твердых ком понентов. На фиг.1 и 2 представлено устройсТВо для приготовления тонкодиспер сных растворов с цилиндрической каме рой, общий Biwjt на г.З сечение А-А jia фиг, t « г - сечение Б-Б на Kr.,2i на фиг,5 - устройство с ка мерой в виде усеченного конуса, ось которой наклонена к днищу камеры на фиг.6 - сечение В-В на фиг.5; на фиг,7 - устройство с камерой в виде усеченного конуса; на фиг.8 - сечени Г-Г на фиг.7. Устройство для приготовления тонкодисперсных растворов содержит каме ру 1, которая может быть вьтолнена цилиндрической (фиг.1 и 2) в виде прямого усеченного конуса (фиг.5 и 7 и в виде усеченного конуса, ось кото рого ориентирована Под острым углом к днищу. Камера в поперечном сечении имеет вид сопряженных участков симматричных кривых второго порядка с переменным ра кусом кривизны. Внутри камеры на отводяи(4 патрубке 2 установлен фильтрующий стакан 3. Камера имеет плоское днжце 4 и тангенциальные сопла 5 вьшояяеняые щелевндными с шириной щели- менее попови1Ш тти мального размера мелющих тел 6, кото рые помещены в камеру 1. Сопла 5 встроены по одному на участках сопря жения кривых на расстоянии от стешси каме1 ы с большим радиусом кривизны, менее максимального линейного размер мелющего тела. Сопла ориентированы вдоль стенки с большим радиусом кривизны. Мелгопще тела имеют различную плотность. Устройство работает следунщим образом. Суспензия подается каким-либо насосом через тангенциальные сопла 5 внутрь камеры 1, в которой находятся мелющие тела 6 в виде шаров. Струя в из щелевидных тангенциальных сопел разгоняет мелющие тела, которые катятся по днищу А и внутренней поверхности камеры 1. Под действием гидродинамического напора раствора с твердыми компонентами на участке овальной поверхности с наименьшей кривизной они увеличивают свое давление на стенку в месте ее наибольшей кривизны. Увеличивающееся давление сопровождается более интенсивньм воздействием мелющих тел на твердые компоненты раствора. Очевидно, что тангенциальная скорость мелющих тел за счет этого снижается, но прокатив путь на участке наибольшей кривизны, они вновь попадают под действием тангенциальной струи, которая их снова разгоняет. При перекатывании и взаимном контакте мелющие тела растирают и иймельчйют твердые частицы суспензии. Внутри потока действуют центробежные силы, которые отбрасывают более крупные частицы с мелюпщми телами к стенке камеры 1, что благоприятно сказывается на работе устройства. Измельченные коллоидные частицй оттесняются к центру и удаляются из камеры через фильтрующий стакан 3, Отверстия в фильтре меньше размеров мелющих тел, поэтому отсутствует вероятность удаления из камеры мелющих тел вместе с потоком суспензии. Пример , Условия: содержание модифицированной глины в воде 10 мас.%, давление перед соплаьи, со здаваемое центробежным насосом, 0,250,3 МПа, время перемешивания глины в воде до диспергирования через устройство 1,5 ч, количество шаров 400 шт, подача раствора - центробежным насосом. Реологические показатели качества суспензии приведены в таблице.

Фиг. 2

5-5

ФигЛ

JEt:

| ДИСПЕРГАТОР-АКТИВАТОР | 1972 |

|

SU422433A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для тонкодисперсного измельчения материала | 1976 |

|

SU613810A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-10-23—Публикация

1984-09-21—Подача