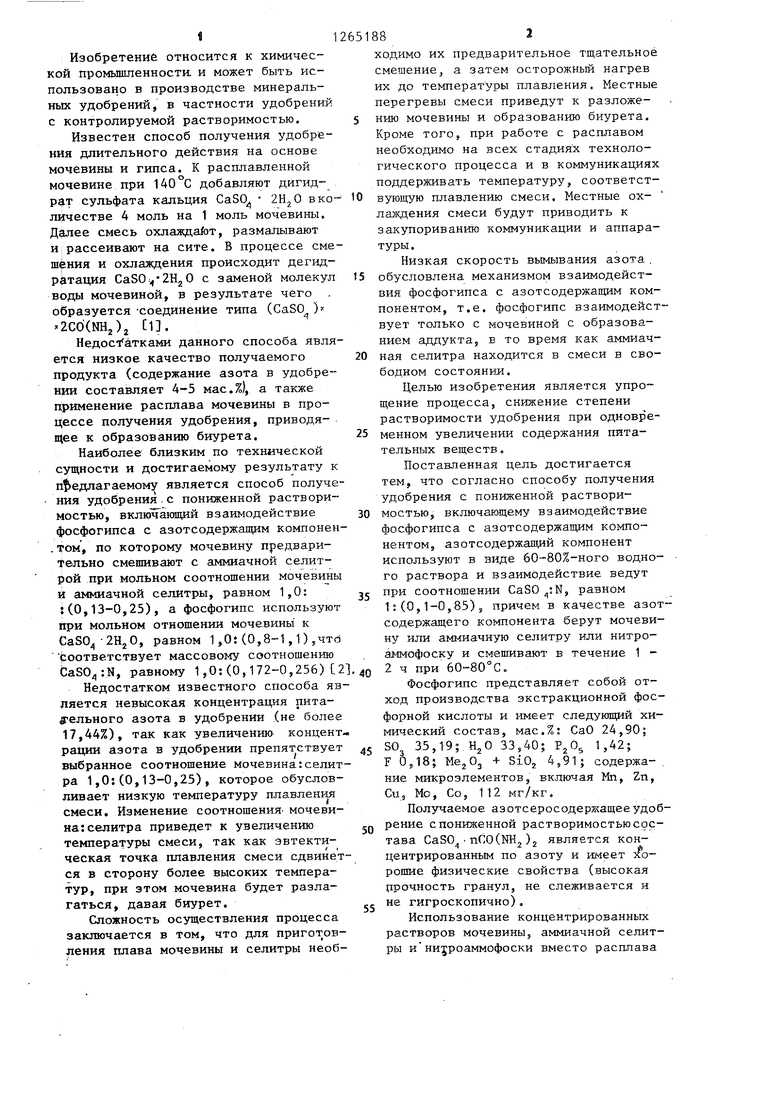

И Изобретение относится к химической промьшшенности. и может быть использовано в производстве минеральных удобрений, в частности удобрений с контролируемой растворимостью. Известен способ получения удобрения длительного действия на основе мочевины и гипса. К расплавленной мочевине при 140 С добавляют дигидрат сульфата кальция CaSO 2Н20 в ко личестве 4 моль на 1 моль мочевины. Далее смесь охлаждайт, размалывают и рассеивают на сите. В процессе сме и охлаждения происходит дегидратация CaSOi ZH O с заменой молекул воды мочевиной, в результате чего образуется-соединение типа (CaSO) ZCOCNHz) C1. Недосчатками данного способа явля ется низкое качество получаемого продукта (содержание азота в удобрении составляет 4-5 мас.%), а также применение расплава мочевины в процессе получения удобрения, приводящее к образованию биурета. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получе НИН удобрения,с пониженной растворимостью, включГающий взаимодействие фосфогипса с азотсодержащим компонен .том, по которому мочевину предварительно смешивают с аммиачной селитрой при мольном соотношении мочевины И аммиачной селитры, равном 1,0: 5(0,13-0,25), а фосфогипс используют при мольном отношении мочевины к CaSO -2H20, равном 1,0t (0,8-1,1) ,чт Соответствует массовому соотношению , равному 1,0:(0,172-0,256) Недостатком известного способа яв ляется невысокая концентрация питавельного азота в удобрении (не более 17,44%), так как увеличению концент рации азота в удобрении препятствует выбранное соотношение мочевина:селит ра 1,0:(0,13-0,25), которое обуслов ливает низкую температуру плавления смеси. Изменение соотношения мочевина: селитр а приведет к увеличению температуры смеси, так как эвтектическая точка плавления смеси сдвине ся в сторону более высоких температур, при этом мочевина будет разлагаться, давая биурет. Сложность осуществления процесса заключается в том, что для пригот ов ления плава мочевины и селитры необ ходимо их предварительное тщательное смешение, а затем осторожный нагрев их до температуры плавления. Местные перегревы смеси приведут к разложению мочевины и образованию биурета. Кроме того, при работе с расплавом необходимо на всех стадиях технологического процесса и в коммуникациях поддерживать температуру, соответствующую плавлению смеси. Местные охлаждения смеси будут приводить к закупориванию коммуникации и аппаратуры . Низкая скорость вымывания азота . обусловлена механизмом взаимодействия фосфогипса с азотсодержащим компонентом, т.е. фосфогипс взаимодействует только с мочевиной с образованием аддукта, в то время как аммиачная селитра находится в смеси в свободном состоянии. Целью изобретения является упрощение процесса, снижение степени растворимости удобрения при одновременном увеличении содержания питательных веществ. Поставленная цель достигается тем, что согласно способу получения удобрения с пониженной растворимостью, включающему взаимодействие фосфогипса с азотсодержащим компонентом, азотсодержапщй компонент используют в виде 60-80%-ного водного раствора и взаимодействие ведут при соотношении , равном 1J(О,1-0,85)5 причем в качестве азотсодержащего KoivmoHeHTa берут мочевину или аммиачную селитру или нитроаммофоску и смешивают в течение 1 2 ч при 60-80°С« Фосфогипс представляет собой отход производства экстракционной фосфорной кислоты и имеет следующий химический состав, мас.%: СаО 24,90; 80 35,19; HjO 33,40; 1,42; F 0,18; + SiO 4,91; содержа- . ние микроэлементов, включая Мп, Zn, Cuj Mo, Со, 112 мг/кг. Получаемое азотсеросодержащееудобрение с пониженной растворимостью состава (NHj)j является концентрированным по азоту и имеет Хорошие физические свойства (высокая прочность гранул, не слеживается и не гигроскопично). Использование концентрированных растворов мочевины, аммиачной селитры и нитроаммофоски вместо расплава 3 смеси мочевины с аммиачной селитрой позволяет упростить процесс за счет исключения стадии смешения мочевины с аммиачной селитрой и разогрева смеси твердых компонентов до температуры плавления. Кроме того, в случае использования водных растворов азотсодержащего удобрения возможно снижение температуры на 20-30°С по сравнению с известным способом, так как растворы не чувствительны к охлаждению в связи с высокой растворимостью используемы йзотсодержащих компонентов. Использование раствора азотсодержащего ком понента позволяет увеличить время вымывания азота, так как при этом происходит образование аддукта сульфата кальция с азотным удобрением. Снижение температуры процесса на 20-30°С и исключение перегрева достигаются за счет применения раствора азотсодержащего компонента вместо расплава. Использование концентрированного раствора азотсодержащего компонента (60-80 мас.%) при 60-80 с и увеличение массового соотношения с 1:(О,17-0,20) до 1:(0,20-0,82) позволяют увеличить содержание азота в удобрении с 14-16 до 14-30 мас.%. Использование раствора концентрации ниже 60% приводит к увеличению влаги в полученной смеси и растворимости удобрения. Использование раствора концентрацией вьше 80% ограничено растворимостью мочевины и других азотных удобрений при этих темпе ратурах (60-80°С) и не приводит к дальнейшему повьшгению растворимости удобрения. Поэтому оптимальным является раствор концентрации 60-80 мас.% Оптимальная длительность перемешивания смеси мочевины с фосфогипсом составляет 1-2 ч, уменьшение времени перемешивания менее 1 ч ухудшает однородность продукта, что увеличивает его растворимость. Увеличение времени перемешивания более 2 ч не приводит к уменьшению растворимости удобрения и поэтому нецелесообразно. Пример 1. 284 г мочевины растворяют при 60°С в 71,2 мл воды, что соответствует 70%-ному раствору мочевины, и полученный раствор смешивают с 359,74 г фосфогипса в течение 1-2 ч (соответствует соотношению CaSQi, :N, равному 1:0,62). Перед смеше 1884 нием с мочевиной фосфогипс предварительно подсушивают до содержания в нем влаги 20 мас.%. Концентрация азота в продукте составляет 25,83%, СаО 14,15%, SOj 24,62%. Время вымывания азота составляет 65 мин (для сравнения - мочевина вымывается за 19 мин). О растворимости удобрения судят по скорости вымьшания азота из удобрения. Пример 2. Условия приготовления образцов аналогичны примеру 1, но отличаются тем, что полученную мас.су подсушивают, гранулируют и сушат яри ВОС, отсеивают фракцию размером 1-4 мм и анализируют. Содержание азота в продукте 23,97%, СаО 19,12%, SOj 26,21%. Азот вымывается за 95 мин. Остальные опыты проведены в условиях примеров 1-2, результаты сведены в таблицу. Из таблицы следует, что предлагаемый способ получения азотсеросодержащего удобрения с пониженной растворимостью по сравнению с известным позволяет упростить процесс получения удобрения за счет снижения температуры смешения и нагревания твердых компонентов до температуры плавления смеси 80-100°С, снизить растворимость азотсодержащего компонента S 2,2-2,5 раза при одновременном увеличении., концентрации питательного азота с 14,7 (для известного способа) до 29,84 мас.% (для предлагаемого способа) и улучшить агрохимические свойства y oбpeния. Проведенные агрохимические испытания образцов удобрений, полученные .. на основе мочевины и фосфогипса,показали, что предлагаемое удобрение по сравнению с известными азотсодержащими удобрениями обладает следующими преимуществами. обеспечивается потребность растений в сере и азоте одновремен&о,так как существует прямая связь между этими элементами в питании растений; исключаются потери азота при поерхностном внесении удобрения по сравнению с исходным азотным удобрением. Например, урожай подсолнечниа в опытах при использовании удобительной смеси фон+мочевина исходая составляет (в г/сосуд): при заелке одновременно с внесением 46,6;

51265

при заделке через 10 дней после внесения 35,9, в то время как эти же цифры при использовании образца удобрения, содержащего 14,31%, составляют: 69,6 и 69,5 соответственно.Та- j КИМ образом, урожай подсолнечника в опытах с новым удобрением на 49% выше при заделке одновременно с внесением и на 94% при заделке удобрения через 10 дней после внесения; ю

88

уменьшается гтепснь н трофикации

удобрения в почве за счет снижения растворимости азотного удобрения.

Таким образом, внедрение предлагаемого способа получения удобрения с пониженной растворимостью с использованием мочевины и фосфогипса позволяет использовать многотоннажньщ отход производства в технологии минеральных удобрений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения медленнодействующего удобрения | 1981 |

|

SU1063800A1 |

| Способ получения медленнодействующего удобрения | 1982 |

|

SU1114669A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ | 2002 |

|

RU2219147C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ, СОДЕРЖАЩЕГО АЗОТ, КАЛЬЦИЙ И СЕРУ | 2006 |

|

RU2306304C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО АЗОТНО-ФОСФОРНО-СУЛЬФАТНОГО УДОБРЕНИЯ ИЗ ФОСФОГИПСА (ВАРИАНТЫ) | 2011 |

|

RU2478599C1 |

| Способ производства жидкого азотного удобрения "КАС" | 2016 |

|

RU2638956C1 |

| Способ получения медленнодействующего удобрения | 1986 |

|

SU1437362A1 |

| Способ получения жидких азотсодержащих удобрений с микроэлементами | 1986 |

|

SU1439093A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ, СОДЕРЖАЩЕГО АЗОТ, КАЛЬЦИЙ И СЕРУ | 2006 |

|

RU2306305C1 |

| Гранулированное азотное удобрение с регулируемой скоростью растворения и способ его получения | 2015 |

|

RU2624969C2 |

1. СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЯ С ПОНИЖЕННОЙ РАСТВОРИМОСТЬЮ, включающий взаимодействие фосфогипса с азотсодержащим компонентом, отличающийся тем, что, с целью упрощения процесса и снижения степени растворимости удобрения при одновременном увеличении содержания питательных веществ, азотсодержащий компонент используют в виде 60 80%-ного водного раствора и взаимодействие ведут при соотношении , равном 1:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № ,3976467, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения медленнодействующего удобрения | 1981 |

|

SU1063800A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1986-10-23—Публикация

1983-12-02—Подача