Изобретение относится к измерительной технике, а именно к устройствам для сортировки деталей, преимущественно типа дисков.

Цель устройства - расширение технологических возможностей путем обеспечения сортировки дискообразных деталей по толщине.

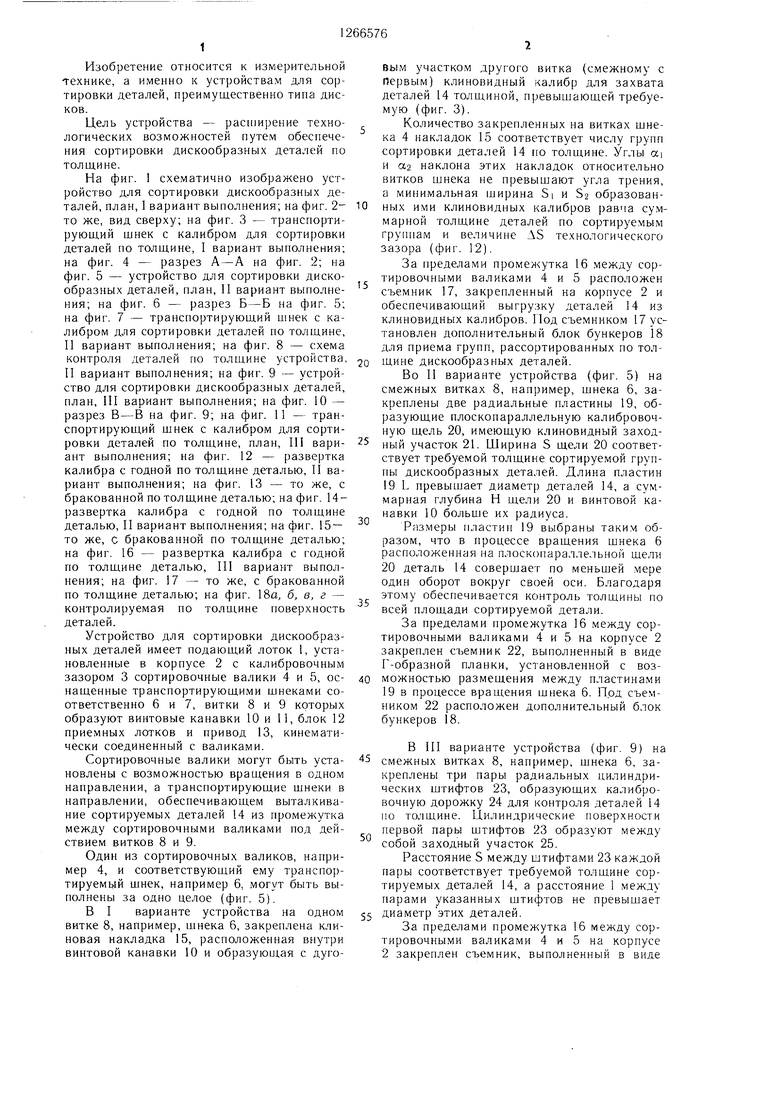

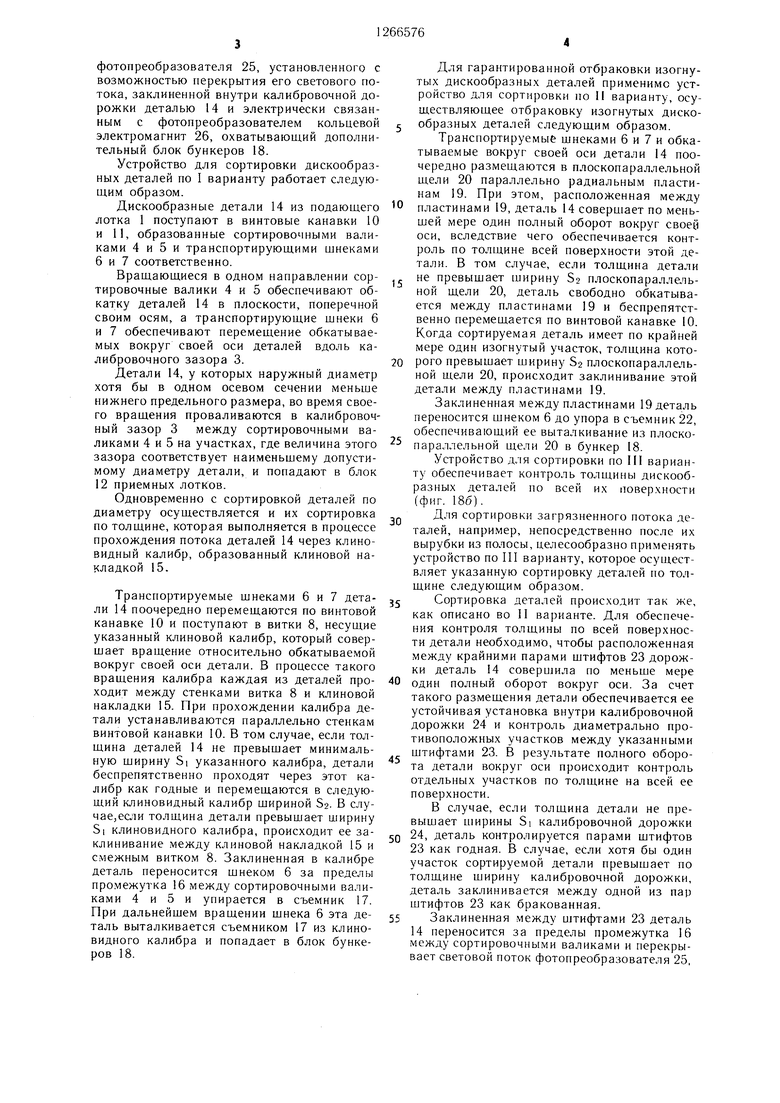

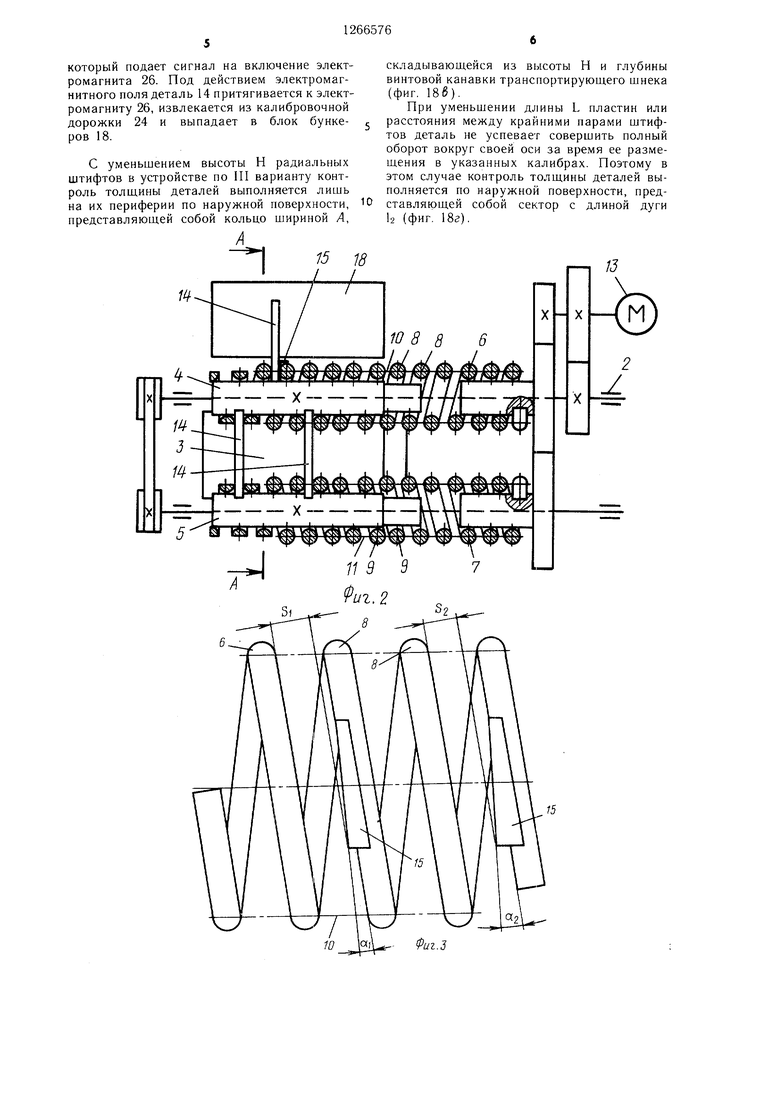

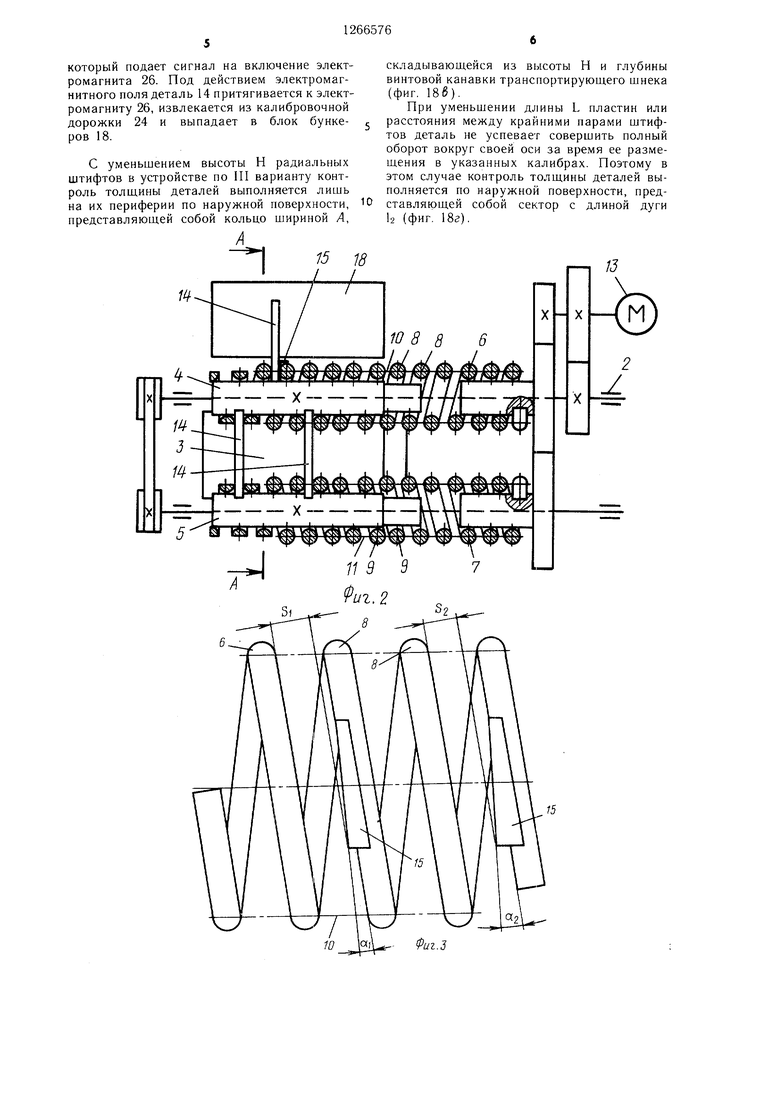

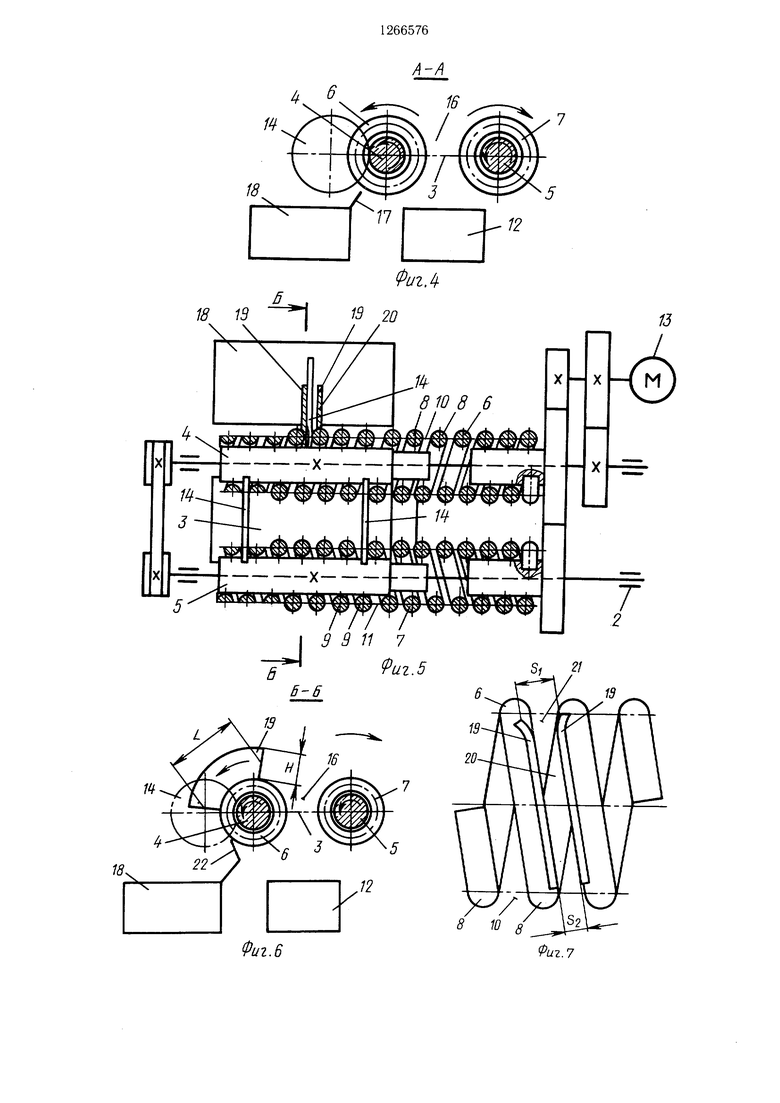

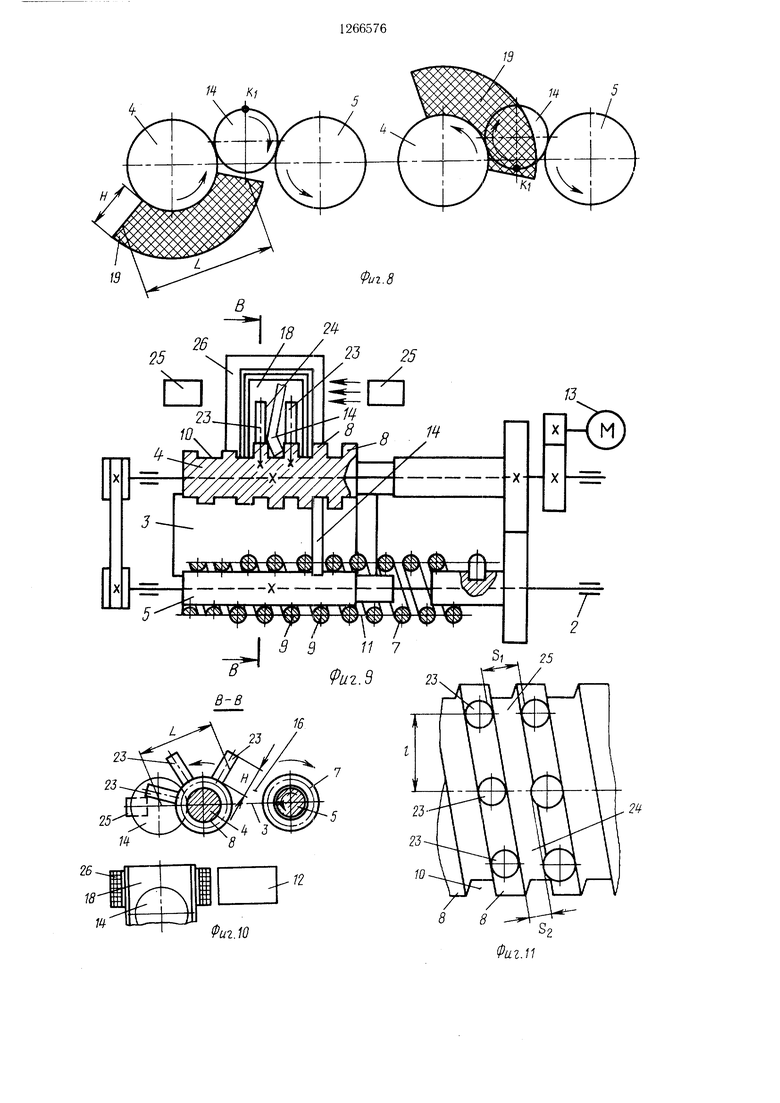

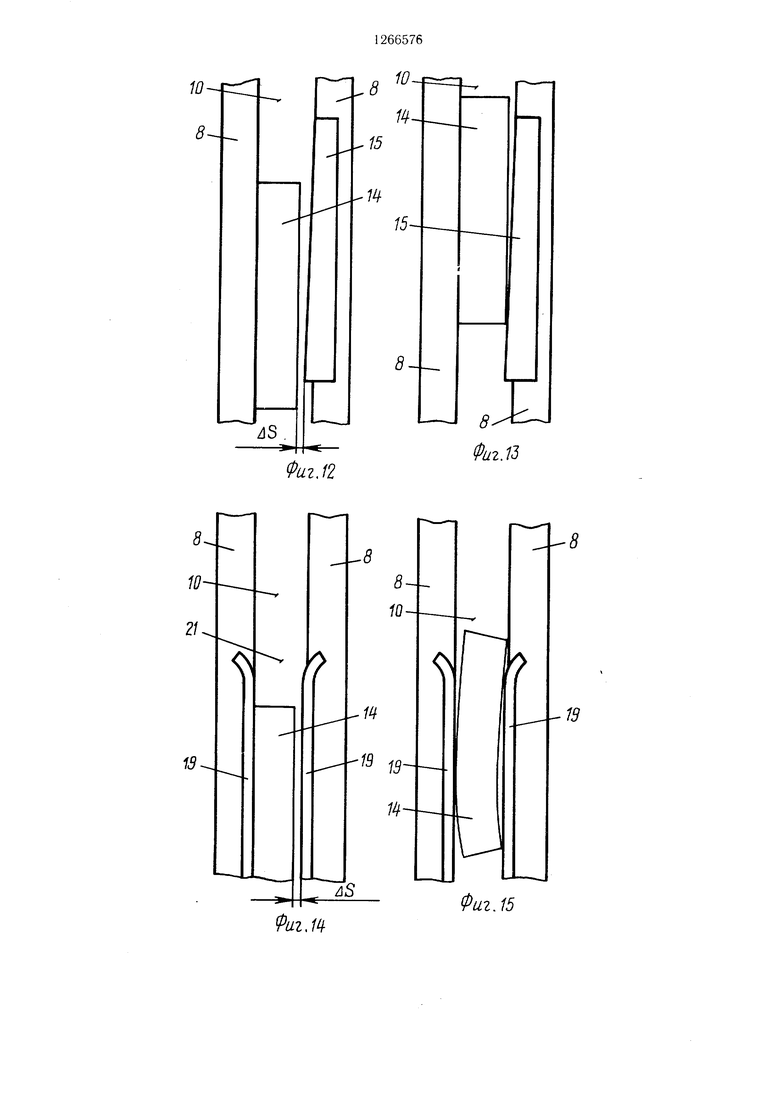

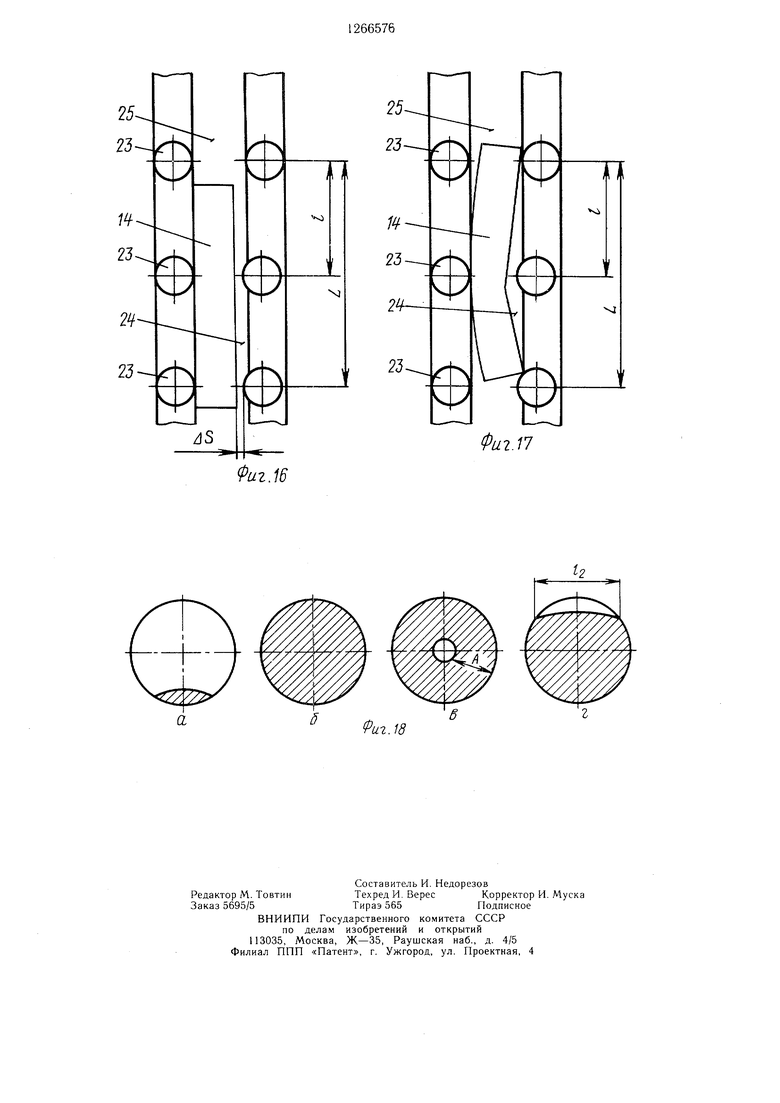

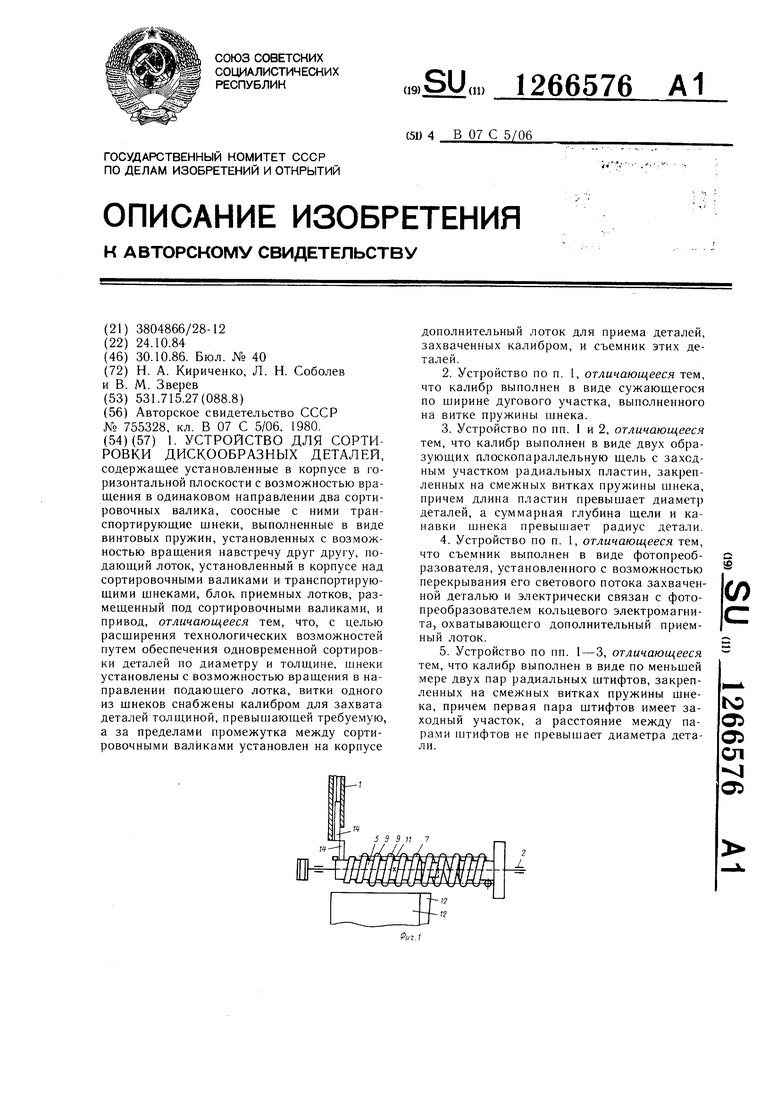

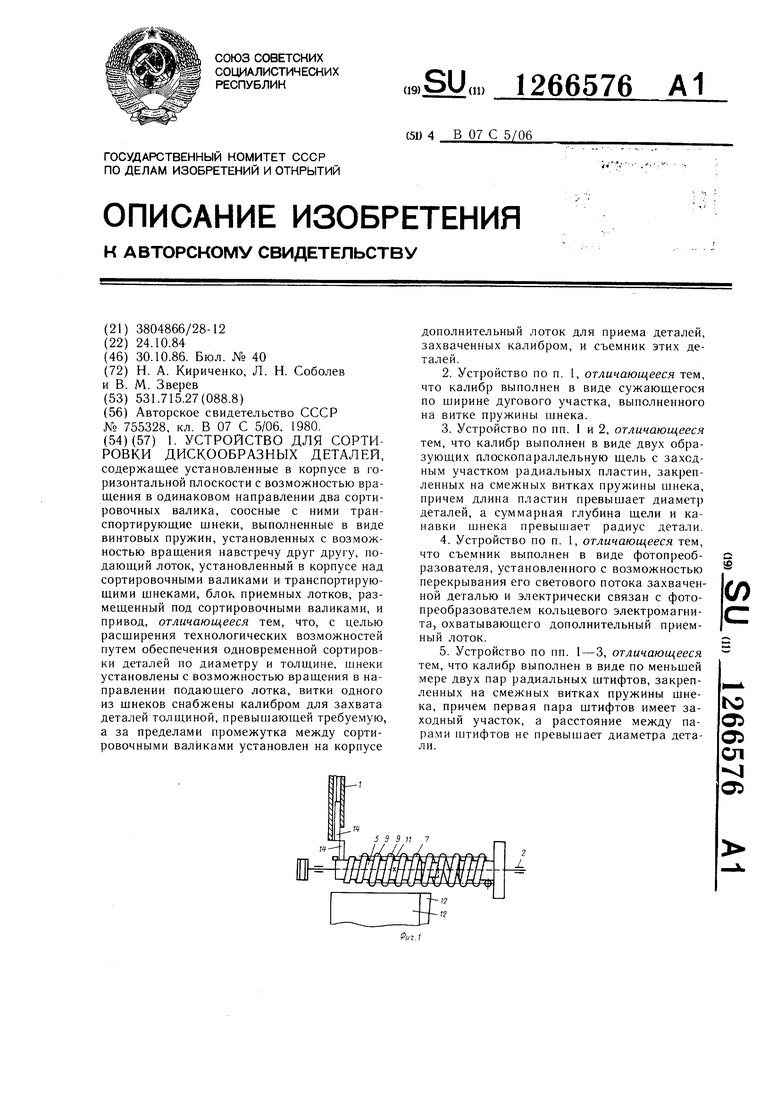

На фиг. 1 схематично изображено устройство для сортировки дискообразных деталей, план, I вариант выполнения; на фиг. 2то же, вид сверху; на фиг. 3 - транспортирующий шнек с калибром для сортировки деталей по толщине, I вариант выполнения; на фиг. 4 - разрез А-А на фиг. 2; на фиг. 5 - устройство для сортировки дискообразных деталей, план, II вариант выполнения; на фиг. 6 - разрез Б-Б на фиг. 5; на фиг. 7 - транспортирующий шнек с калибром для сортировки деталей по толщине, II вариант выполнения; на фиг. 8 - схема контроля деталей по толщине устройства, II вариант выполнения; на фиг. 9 - устройство для сортировки дискообразных деталей, план, HI вариант выполнения; на фиг. 10 - разрез В - В на фиг. 9; на фиг. 11 - транспортирующий шнек с калибром для сортировки деталей по толщине, план. 111 вариант выполнения; на фиг. 12 - развертка калибра с годной по толщине деталью, II вариант выполнения; на фиг. 13 - то же, с бракованной по толщине деталью; на фиг. 14развертка калибра с годной по толщине деталью, II вариант выполнения; на фиг. 15 - то же, с бракованной по толщине деталью; на фиг. 16 - развертка калибра с годной по толщине деталью, III вариант выполнения; на фиг. 17 - то же, с бракованной по толщине деталью; на фиг. 18а, б, в, г - контролируемая по толщине поверхность деталей.

Устройство для сортировки дискообразных деталей имеет подающий лоток 1, установленные в корпусе 2 с калибровочным зазором 3 сортировочные валики 4 и 5, оснащенные транспортирующими щнеками соответственно 6 и 7, витки 8 и 9 которых образуют винтовые канавки 10 и 11, блок 12 приемных лотков и привод 13, кинематически соединенный с валиками.

Сортировочные валики могут быть установлены с возможностью вращения в одном направлении, а транспортирующие шнеки в направлении, обеспечивающем выталкивание сортируемых деталей 14 из промежутка между сортировочными валиками под действием витков 8 и 9.

Один из сортировочных валиков, например 4, и соответствующий ему транспортируемый шнек, например 6, могут быть выполнены за одно целое (фиг. 5).

В I варианте устройства на одном витке 8, например, шнека 6, закреплена клиновая накладка 15, расположенная внутри винтовой канавки 10 и образующая с дуговым участком другого витка (смежному с Первым) клиновидный калибр для захвата деталей 14 толщиной, превышающей требуемую (фиг. 3).

Количество закрепленных на витках щнека 4 накладок 15 соответствует числу групп сортировки деталей 14 по толщине. Углы csi и а2 наклона этих накладок относительно витков шнека не превышают угла трения, а минимальная ширина Si и 82 образованных ими клиновидных калибров равча суммарной толщине деталей по сортируемым группам и величине AS технологического зазора (фиг. 12).

За пределами проме утка 16 между сортировочными валиками 4 и 5 расположен съемник 17, закрепленный на корпусе 2 и обеспечивающий выгрузку деталей 14 из клиновидных калибров. Под съемником 17 установлен дополнительный блок бункеров 18 для приема групп, рассортированных по тол0 щине дискообразных деталей.

Во И варианте устройства (фиг. 5) на смежных витках 8, например, шнека 6, закреплены две радиальные пластины 19, образующие плоскопараллельную калибровочную щель 20, имеющую клиновидный заходный участок 21. Ширина S щели 20 соответствует требуемой толщине сортируемой группы дискообразных деталей. Длина пластин

19L превышает диаметр деталей 14, а суммарная глубина И щели 20 и винтовой канавки 10 больше их радиуса.

Размеры 1ласти11 19 выбраны таким образом, что в процессе вращения шнека 6 расположенная на плоскопараллельной щели

20деталь 14 совершает по меньшей мере один оборот вокруг своей оси. Благодаря этому обеспечивается контроль толщины по всей площади сортируемой детали.

За пределами промежутка 16 между сортировочными валиками 4 и 5 на корпусе 2 закреплен съемник 22, выполненный в виде Г-образной планки, установленной с воз0 можностью размещения между пластинами 19 в процессе вращения шнека 6. Под съемником 22 расположен дополнительный блок бункеров 18.

В III варианте устройства (фиг. 9) на смежных витках 8, например, шнека 6, закреплены три пары радиальных цилиндрических штифтов 23, образующих калибровочную дорожку 24 для контроля деталей 14 по толщине. Цилиндрические поверхности первой пары штифтов 23 образуют между собой заходный участок 25.

Расстояние S между штифтами 23 каждой пары соответствует требуемой толщине сортируемых деталей 14, а расстояние 1 между парами указанных штифтов не превышает 5 диаметрэтих деталей.

За пределами промежутка 16 между сортировочными валиками 4 и 5 на корпусе 2 закреплен съемник, выполненный в виде

фотопреобразователя 25, установленного с возможностью перекрытия его светового потока, заклиненной внутри калибровочной дорожки деталью 14 и электрически связанным с фотопреобразователем кольцевой электромагнит 26, охватывающий дополнительный блок бункеров 18.

Устройство для сортировки дискообразных деталей по I варианту работает следующим образом.

Дискообразные детали 14 из подающего лотка 1 поступают в винтовые канавки 10 и 11, образованные сортировочными валиками 4 и 5 и транспортирующими щнеками 6 и 7 соответственно.

Вращающиеся в одном направлении сортировочные валики 4 и 5 обеспечивают обкатку деталей 14 в плоскости, поперечной своим осям, а транспортирующие шнеки 6 и 7 обеспечивают перемещение обкатываемых вокруг своей оси деталей вдоль калибровочного зазора 3.

Детали 14, у которых наружный диаметр хотя бы в одном осевом сечении меньше нижнего предельного размера, во время своего вращения проваливаются в калибровочный зазор 3 между сортировочными валиками 4 и 5 на участках, где величина этого зазора соответствует наименьшему допустимому диаметру детали, и попадают в блок 12 приемных лотков.

Одновременно с сортировкой деталей по диаметру осуп ествляется и их сортировка по толщине, которая выполняется в процессе прохождения потока деталей 14 через клиновидный калибр, образованный клиновой накладкой 15.

Транспортируемые шнеками 6 и 7 детали 14 поочередно перемещаются по винтовой канавке 10 и поступают в витки 8, несущие указанный клиновой калибр, который совершает вращение относительно обкатываемой вокруг своей оси детали. В процессе такого вращения калибра каждая из деталей проходит между стенками витка 8 и клиновой накладки 15. При прохождении калибра детали устанавливаются параллельно стенкам винтовой канавки 10. В том случае, если толщина деталей 14 не превыщает минимальную щирину Si указанного калибра, детали беспрепятственно проходят через этот калибр как годные и перемещаются в следующий клиновидный калибр шириной 82. В случае,если толщина детали превышает ширину Si клиновидного калибра, происходит ее заклинивание между клиновой накладкой 15 и смежным витком 8. Заклиненная в калибре деталь переносится шнеком 6 за пределы промежутка 16 между сортировочными валиками 4 и 5 и упирается в съемник 17. При дальнейшем вращении шнека 6 эта деталь выталкивается съемником 17 из клиновидного калибра и попадает в блок бункеров 18.

Для гарантированной отбраковки изогнутых дискообразных деталей применимо устройство для сортировки по И варианту, осуществляющее отбраковку изогнутых дискообразных деталей следующим образом.

Транспортируемые шнеками 6 и 7 и обкатываемые вокруг своей оси детали 14 поочередно размещаются в плоскопараллельной щели 20 параллельно радиальным пластинам 19. При этом, расположенная между

пластинами 19, деталь 14 совершает по меньшей мере один полный оборот вокруг своей оси, вследствие чего обеспечивается контроль по толщине всей поверхности этой детали. В том случае, если толщина детали не превышает ширину So плоскопараллетьной щели 20, деталь свободно обкатывается между пластинами 19 и беспрепятственно перемещается по винтовой канавке 10. Когда сортируемая деталь имеет по крайней мере один изогнутый участок, толщина кото0 рого превышает ширину Sz плоскопараллельной щели 20, происходит заклинивание этой детали между пластинами 19.

Заклиненная между пластинами 19 деталь переносится шнеком 6 до упора в съемник 22, обеспечивающий ее выталкивание из плоскопараллельной щели 20 в бункер 18.

Устройство для сортировки по 111 варианту обеспечивает контроль толщины дискообразных деталей по всей их поверхности (фиг. 186).

Для сортировки загрязненного потока деталей, например, непосредственно после их вырубки из полосы, целесообразно применять устройство по III варианту, которое осуществляет указанную сортировку деталей по толщине следующим образом.

Сортировка деталей происходит так же,

как описано во П варианте. Для обеспечения контроля толщины по всей поверхности детали необходимо, чтобы расположенная между крайними парами щтифтов 23 дорожки деталь 14 совершила по меньше мере

один полный оборот вокруг оси. За счет такого размещения детали обеспечивается ее устойчивая установка внутри калибровочной дорожки 24 и контроль диаметрально противоположных участков между указанными штифтами 23. В результате полного оборота детали вокруг оси происходит контроль отдельных участков по толщине на всей ее поверхности.

В случае, если толщина детали не превышает ширины Si калибровочной дорожки

0 24, деталь контролируется парами штифтов 23 как годная. В случае, если хотя бы один участок сортируемой детали превышает по толщине ширину калибровочной дорожки, деталь заклинивается между одной из пар штифтов 23 как бракованная.

5 Заклиненная между штифтами 23 деталь 14 переносится за пределы промежутка 16 между сортировочными валиками и перекрывает световой поток фотопреобразователя 25,

который подает сигнал на включение электромагнита 26. Под действием электромагнитного поля деталь 14 притягивается к электромагниту 26, извлекается из калибровочной

24 и выпадает в блок бункедорожкиров 18.

С уменьшением высоты Н радиальных штифтов в устройстве по III варианту контроль толщины деталей выполняется лишь на их периферии по наружной поверхности, представляюшей собой кольцо шириной А,

складываюш,ейся из высоты Н и глубины винтовой канавки транспортируюш.его шнека (фиг. 186).

При уменьшении длины L пластин или расстояния между крайними парами штифтов деталь не успевает совершить полный оборот вокруг своей оси за время ее размеш,ения в указанных калибрах. Поэтому в этом случае контроль толш,ины деталей выполняется по наружной поверхности, представляюшей собой сектор с длиной дуги 12 (фиг. 18г). 18 13 1Э 20 / /

Фиг.6

ФигЛ 8 10

Фиг.7 Si . // 8 W Л 18 25 | Ki /

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сортировки деталей по диаметру (его варианты) | 1981 |

|

SU1055548A2 |

| Устройство для сортировки деталей по наружному диаметру | 1980 |

|

SU912303A2 |

| Устройство для сортировки шаров | 1978 |

|

SU732035A1 |

| СОРТИРОВОЧНОЕ УСТРОЙСТВО | 1992 |

|

RU2034672C1 |

| Устройство для сортировки рыбы по толщине | 1982 |

|

SU1082367A1 |

| Устройство для сортировки деталей | 1988 |

|

SU1611465A1 |

| Устройство для сортировки шаров | 1981 |

|

SU1020168A1 |

| Устройство для сортировки деталей по размерам | 1940 |

|

SU61577A1 |

| УСТРОЙСТВО ДЛЯ СОРТИРОВКИ РЫБЫ | 2016 |

|

RU2628797C1 |

| Автомат для сортировки деталей | 1959 |

|

SU128266A1 |

1. УСТРОЙСТВО ДЛЯ СОРТИРОВКИ ДИСКООБРАЗНЫХ ДЕТАЛЕЙ, содержащее установленные в корпусе в горизонтальной плоскости с возможностью вращения в одинаковом направлении два сортировочных валика, соосные с ними транспортирующие щнеки, выполненные в виде винтовых пружин, установленных с возможностью вращения навстречу друг другу, подающий лоток, установленный в корпусе над сортировочными валиками и транспортирующими щнеками, блок приемных лотков, размещенный под сортировочными валиками, и привод, отличающееся тем, что, с целью расщирения технологических возможностей путем обеспечения одновременной сортировки деталей по диаметру и толщине, шнеки установлены с возможностью вращения в направлении подающего лотка, витки одного из щнеков снабжены калибром для захвата деталей толщиной, превыщающей требуемую а за пределами промежутка между сортировочными валиками установлен на корпусе дополнительный лоток для приема деталей, захваченных калибром, и съемник этих деталей. 2.Устройство по п. 1, отличающееся тем, что калибр выполнен в виде сужающегося по щирине дугового участка, выполненного на витке пружины щнека. 3.Устройство по пп. I и 2, отличающееся тем, что калибр выполнен в виде двух образующих плоскопараллельную щель с захсдным участком радиальных пластин, закрепленных на смежных витках пружины щнека, причем длина пластин превыщает диаметр деталей, а суммарная глубина щели и канавки шнека превышает радиус детали. 4.Устройство по п. 1, отличающееся тем, что съемник выполнен в виде фотопреобразователя, установленного с возможностью перекрывания его светового потока захваченной деталью и электрически связан с фотопреобразователем кольцевого электромагнита, охватывающего дополнительный приемный лоток. 5.Устройство по пп. 1-3, отличающееся тем, что калибр выполнен в виде по меньшей мере двух пар радиальных штифтов, закрепленных на смежных витках пружины щнека, причем первая пара щтифтов имеет заходный участок, а расстояние между парами штифтов не превышает диаметра детали.

. W21

13

AS

fcj

-1d

Фиг. 15

ФигМ

| Авторское свидетельство СССР № 755328, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1986-10-30—Публикация

1984-10-24—Подача