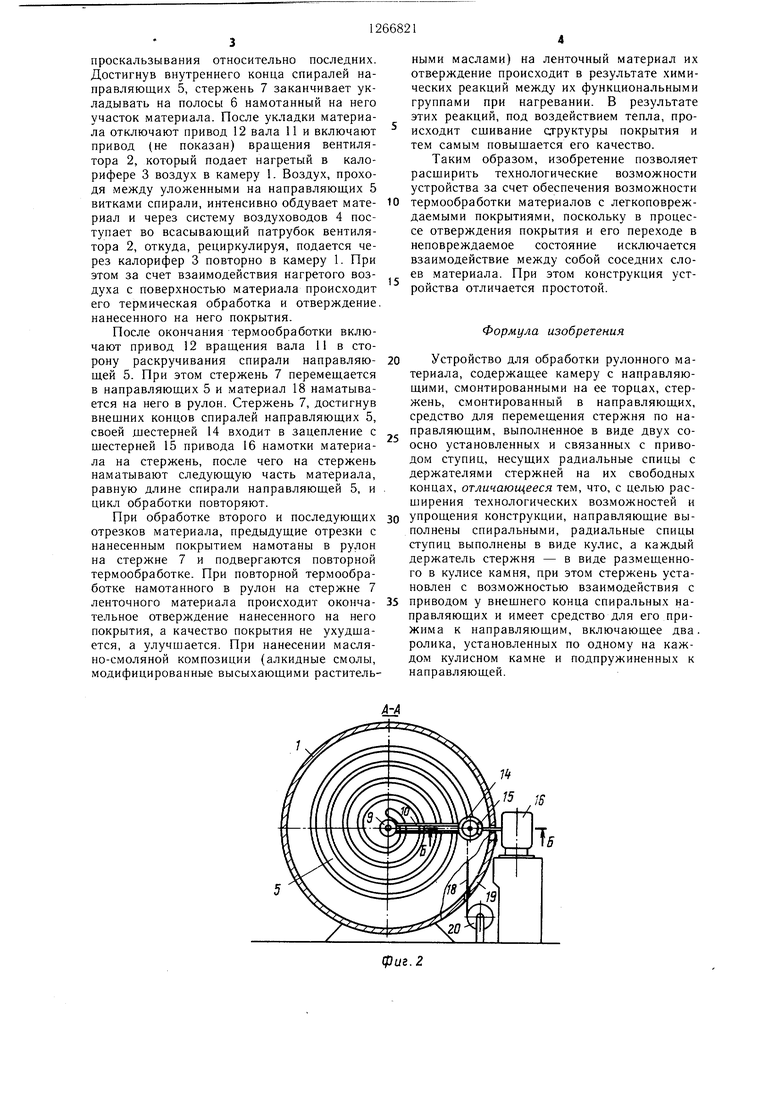

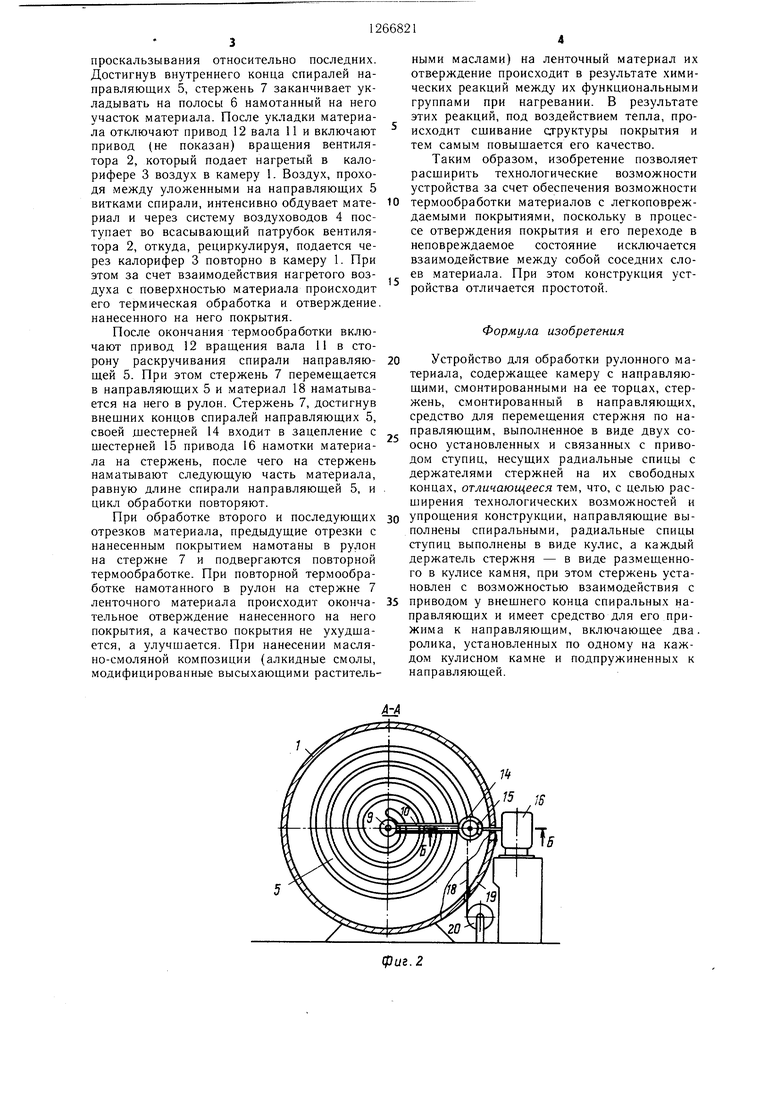

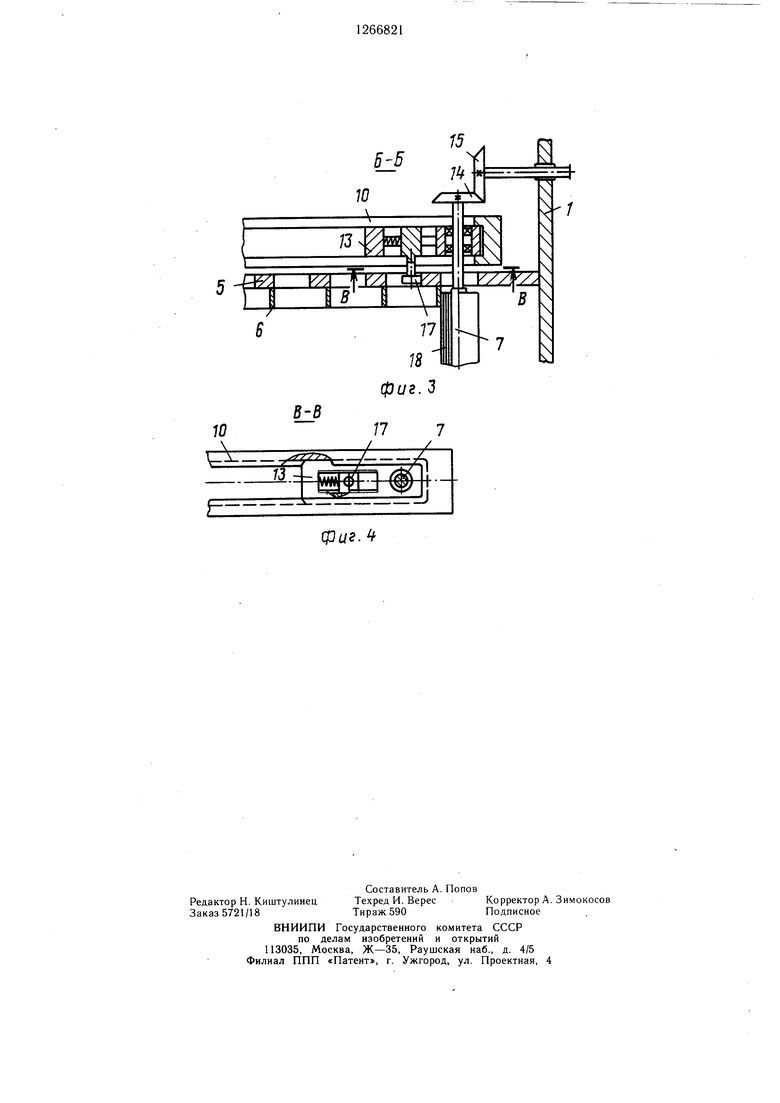

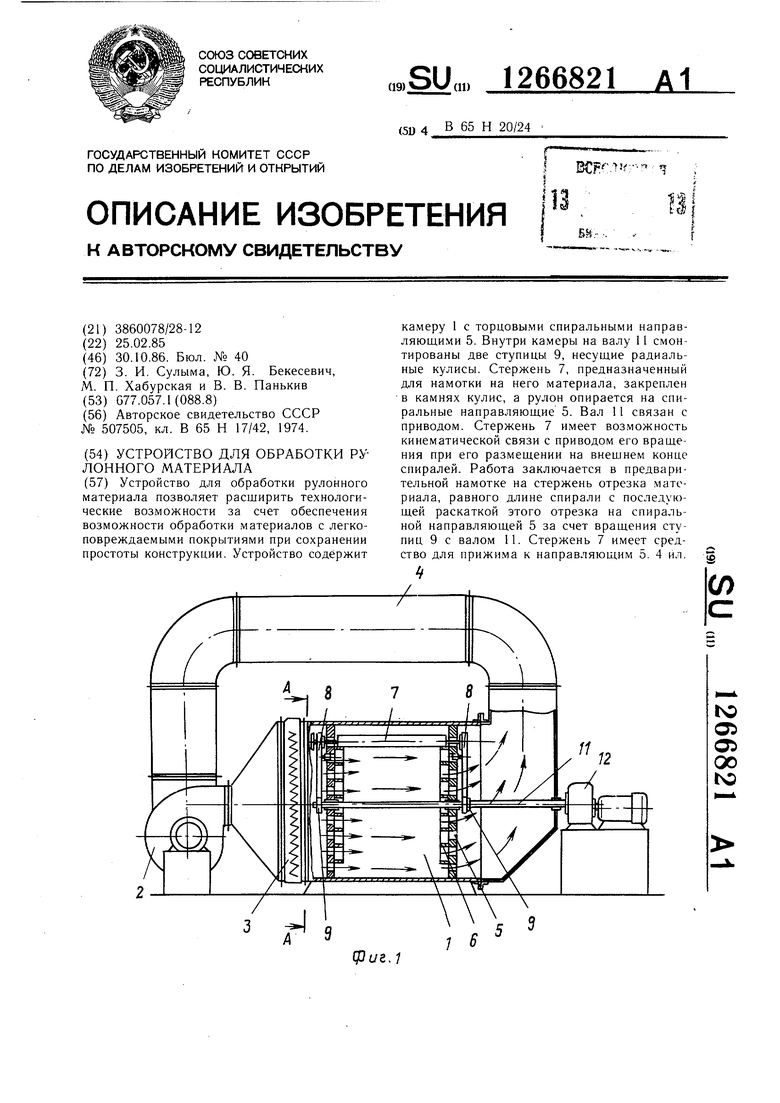

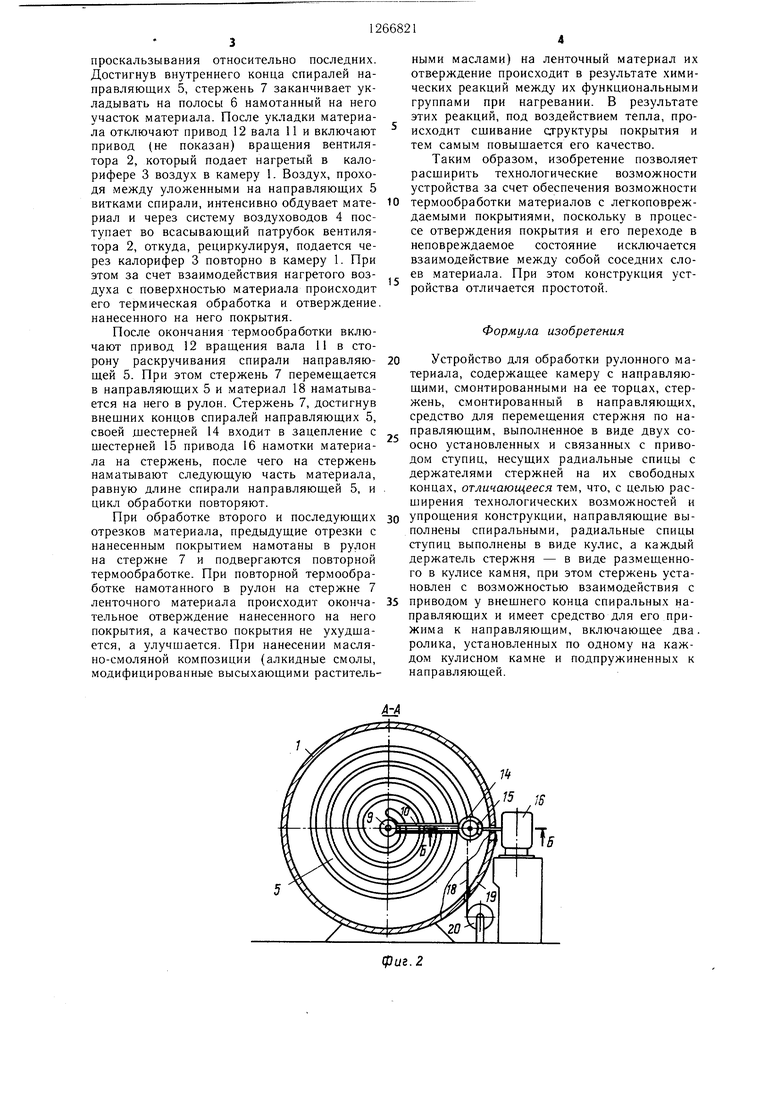

Изобретение относится к обработке рулонного ленточного материала газовой средой в камерах и может быть использовано в химической, радиотехнической, текстильной и других отраслях народного хозяйства, связанных с производством и обработкой длинномерного гибкого материала. Цель изобретения - расширение технологических возможностей и упрощение конструкции устройства. На фиг. 1 изображено предлагаемое устройство для обработки рулонного материала, общий вид; на фиг. 2 - разрез А- А на фиг. 1 (положение стержня в период намотки на него ленты); на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 3. Устройство содержит камеру 1, вентиля-тор 2, калориферы 3 и систему рециркуляционных воздуховодов 4. Внутри камеры 1 установлены направляющие 5, выполненные в виде полос 6, свернутых в плоские спирали типа спирали Архимеда, в которых размещен стержень 7. Для перемещения стержня 7 в направляющих предусмотрено приспособление 8, выполненное в виде двух соосных ступиц 9 с радиально расположенными спицами 10. При этом сту пицы 9 жестко смонтированы на общем пркводном валу 11, кинематически связанном с электроприводом 12, а каждая спица 10 выполнена в виде кулисы, в камне 13 которой щарнирно закреплен конец стержня 7. Таким образом, камень 13 является держателем стержня 7. При этом по крайней мере на камне 13 одной из кулис закреплен распылитель (не показан), который размещен со стороны укладки ленты из стержня 7 на направляющих 5 и имеет возможность перемещаться следом за разматываемым из стержня 7 рулоном. Камни 13 кулис содержат механизмы прижима стержня к направляющим 5 в направлении оси ступиц 9 и вала 11. Паправляющие 5 размещены между ступицами 9 и вокруг их оси вращения, т.е. вокруг вала 11. Стержень 7 взаимодействует своими концами с полосами 6 направляющих 5 и снабжен щестерней 14, установленной с возможностью ее взаимодействия с щестерней 15 привода 16 намотки ленты на стержень 7. Шестерня 15 расположена у внещнего конца спирали направляющей 5. .lexaнизм прижима стержня 7 к спиральной направляющей 5 выполнен в виде установленного на камне 13 кулисы подпружипенного в сторону стержня ролика 17, вза.имодействующего с направляющей, причем ролик 17 и стержень 7 взаимодействуют с полосой 6 направляющей 5 с взаимно противоположных сторон относительно последней. Для удобства заправки рулонного материала 18 в камеру 1 в ней предусмотрен закрывающийся люк 19. Материал 18 поступает в камеру с подающей бобины 20. Установка работает следующим образом. Перед заправкой материала 18 в камеру 1 камни 13 кулис размещают у внешних концов спиралей направляющих 5. При этом щестерня 14 стержня 7 входит в зацепление с щестерней 15 привода 16 намотки ленты. После этого открывают люк 19 и закрепляют конец материала 18 на стержне 7. Закрывают люк 19, включают привод 16 и наматывают в рулон на стержень 7 часть материала 18, длина которого равна длине спирали направляющей 5. После намотки рулона на стержень 7 отключают привод 16, включают привод 12 вращения вала II совместно со ступицами 9 и спицами 10 в сторону закручивания спирали направляющей 5 и включают подачу наносимого покрытия к распылителю. Так как распылитель смонтирован на одной из кулис 13 со стороны укладки ленты на направляющие 5, то при укладке ленты распылитель движется совместно с разматываемым со стержня 7 рулоном и вслед за ним вдоль полосы 6 направляющей 5. При этом лента 18 намотана на стержень 7 так, что края рулона опираются на полосы 6 направляющих 5. В результате вращения вала 11 со ступицами 9 и спицами 10 намотанный на стержень 7 рулон материала и ролики 17 катятся по полосам 6 направляющих 5 с взаимно противоположных сторон полос 6. При этом происходит раскатывание рулона со стержня 7 на полосы 6 направляющих 5 и одновременное нанесение на поверхность ленты легкоповреждаемого покрытия методом распыления. Расположение распылителя на кулисе 13 со стороны укладки ленты на направляющих 5 и его перемещение совместно с разматываемым рулоном обеспечивает нанесение легкоповреждаемого покрытия на уже разложенный на направляющих 5 ленточный материал. По достижению рулоном на стержне 7 внутреннего конца спиралей направляющих 5 прекращают подачу .материала покрытия к распылителю, заканчивая тем самым нанесение легкоповреждаемого покрытия на раскатанный на направляющих 5 материал 18. Раскатанный на направляющих материал имеет вид спирали, типа спирали Архимеда, плотно уложенной на полосы 6 направляющих. При этом жесткость материала в поперечном направлении такая. что обеспечивает его непровисание между направляющими, Для обеспечения свободного раскатывания рулона расстояние между витками полос 6 выбрано больщим наибольщего возможного диаметра рулона на стержне 7. В процессе раскатки рулона подпружиненные к стержню 7 ролики 17 прижимают стержень к полосам б, исключая возможность его

проскальзывания относительно последних. Достигнув внутреннего конца спиралей направляющих 5, стержень 7 заканчивает укладывать на полосы 6 намотанный на него участок материала. После укладки материала отключают привод 12 вала 11 и включают привод (не показан) вращения вентилятора 2, который подает нагретый в калорифере 3 воздух в камеру 1. Воздух, проходя между уложенными на направляющих 5 витками спирали, интенсивно обдувает материал и через систему воздуховодов 4 поступает во всасывающий патрубок вентилятора 2, откуда, рециркулируя, подается через калорифер 3 повторно в камеру 1. При этом за счет взаимодействия нагретого воздуха с поверхностью материала происходит его термическая обработка и отверждение, нанесенного на него покрытия.

После окончания термообработки включают привод 12 вращения вала 11 в сторону раскручивания спирали направляющей 5. При этом стержень 7 перемещается в направляющих 5 и материал 18 наматывается на него в рулон. Стержень 7, достигнув внещних концов спиралей направляющих 5, своей щестерней 14 входит в зацепление с щестерней 15 привода 16 намотки материала на стержень, после чего на стержень наматывают следующую часть материала, равную длине спирали направляющей 5, и цикл обработки повторяют.

При обработке второго и последующих отрезков материала, предыдущие отрезки с нанесенным покрытием намотаны в рулон на стержне 7 и подвергаются повторной термообработке. При повторной термообработке намотанного в рулон на стержне 7 ленточного материала происходит окончательное отверждение нанесенного на него покрытия, а качество покрытия не ухудщается, а улучшается. При нанесении масляно-смоляной композиции (алкидные смолы, модифицированные высыхающими растительными маслами) на ленточный материал их отверждение происходит в результате химических реакций между их функциональными группами при нагревании. В результате этих реакций, под воздействием тепла, происходит сщивание структуры покрытия и тем самым повыщается его качество.

Таким образом, изобретение позволяет расщирить технологические возможности устройства за счет обеспечения возможности

термообработки материалов с легкоповреждаемыми покрытиями, поскольку в процессе отверждения покрытия и его переходе в неповреждаемое состояние исключается взаимодействие между собой соседних слоев материала. При этом конструкция устроиства отличается простотой.

Формула изобретения

Устройство для обработки рулонного материала, содержащее камеру с направляющими, смонтированными на ее торцах, стержень, смонтированный в направляющих, средство для перемещения стержня по направляющим, выполненное в виде двух соосно установленных и связанных с приводом ступиц, несущих радиальные спицы с держателями стержней на их свободных концах, отличающееся тем, что, с целью расширения технологических возможностей и

упрощения конструкции, направляющие выполнены спиральными, радиальные спицы ступиц выполнены в виде кулис, а каждый держатель стержня - в виде размещенного в кулисе камня, при этом стержень установлен с возможностью взаимодействия с

приводом у внещнего конца спиральных направляющих и имеет средство для его прижима к направляющим, включающее два. ролика, установленных по одному на каждом кулисном камне и подпружиненных к направляющей.

| название | год | авторы | номер документа |

|---|---|---|---|

| КУРИТЕЛЬНОЕ ИЗДЕЛИЕ И ЕГО ИЗГОТОВЛЕНИЕ | 2012 |

|

RU2571047C2 |

| Устройство для обработки пленочных негативов | 1935 |

|

SU46135A1 |

| Способ изготовления антифрикционного материала | 1976 |

|

SU659076A3 |

| ПОЛЫЙ РУЛОН АБСОРБИРУЮЩЕГО ЛИСТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2722016C2 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2553302C1 |

| ТРАНСФОРМАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2065631C1 |

| Устройство для намотки ленты | 1989 |

|

SU1680609A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПЛАСТМАССОВЫХ ТРУБ | 2004 |

|

RU2271930C2 |

| Способ и станок для нанесения делений и цифр на измерительные ленты | 1930 |

|

SU25611A1 |

| СТОЙКАЯ К ЗАГРЯЗНЕНИЮ СТРУКТУРА ПРЕССОВОЙ ТКАНИ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2004 |

|

RU2355838C2 |

| Механизм образования петель ткани в камерах для ее обработки | 1974 |

|

SU507505A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-10-30—Публикация

1985-02-25—Подача