1

Изобретение относится к переработке пластмасс, оно может быть использовано в производстве слоистого антифрикционного материала, включающего металлическую подложку и облицовку из полифениленсульфида.

Известен способ изготовления антифрикционного материала, включающий нанесение покрытия порощкообразного термопласта на металлическую подложку при температуре выше температуры плавления поли.мера и последующее охлаждение 1.

Однако технологический процесс известного способа сложен, в связи с чем он не может быть использован для переработки таких термопластов, как полифениленсульфид.

Целью изобретения является упрощение технологического процесса получения антифрикционного материала на основе полифенилсульфида.

Поставленная цель достигается тем, что на металлическую подложку наносят покрытие из полифениленсульфида, охлаждают его до 18-20°С в течение 2-5 с, затем наматывают в спираль с последующим отверждением при 370-380°С в течение 1-2 ч.

Предпочтительно облицовку из по.пиариленсульфида распределять на поверхности металлической подложки в виде поропп а и расплавлять его на подложке с образованием прилипающего непористого слоя. Затем облицовку и подложку охлаждают в течение нескольких секунд от температуры выHje точки плавления полимера до комнатной температуры. Подходяпхим методом быстрого охлаждения может быть обработка холодной водой, что предотвращает возникновение хрупкого состояния из-за криста.Кшзации, которая происходит при медленном охлаждении, в результате материал становится очень пластичным. Вслед за этим полученный материал можно наматывать в бухты и дальнейшую термообработку дли отверждения облицовки (а также храпение) можно производить в намотанном состоянии, так что отпадает необходимость в больЦJИX производственных помещениях.

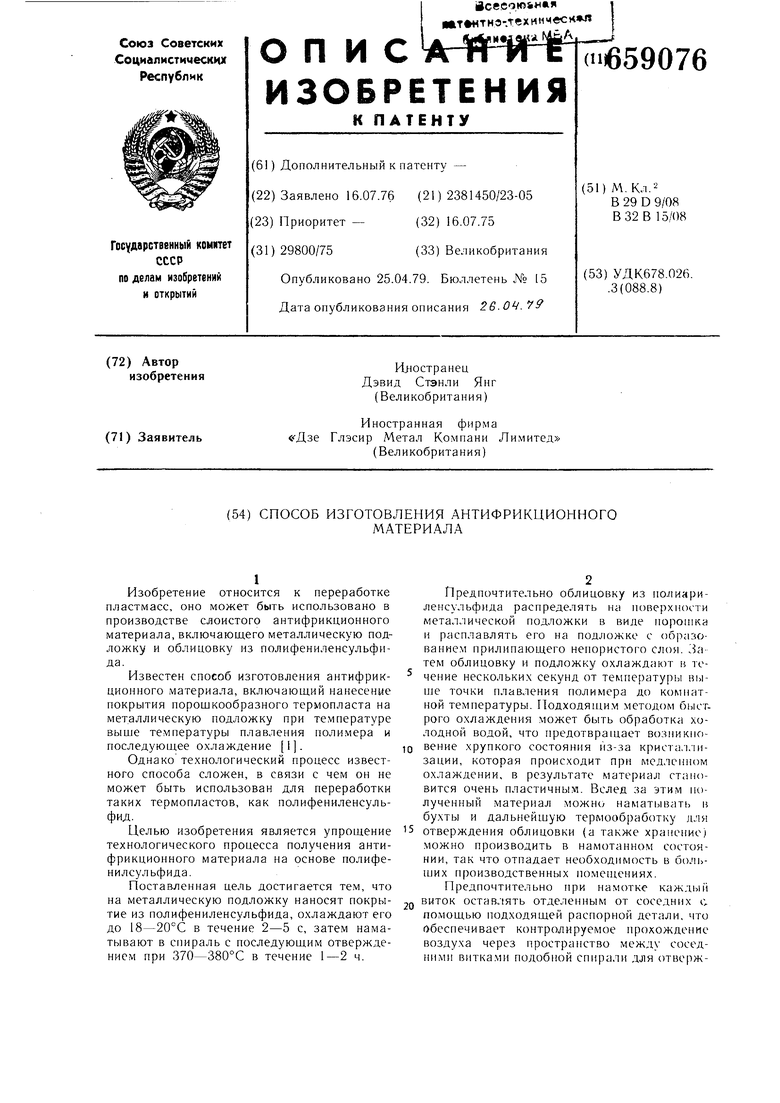

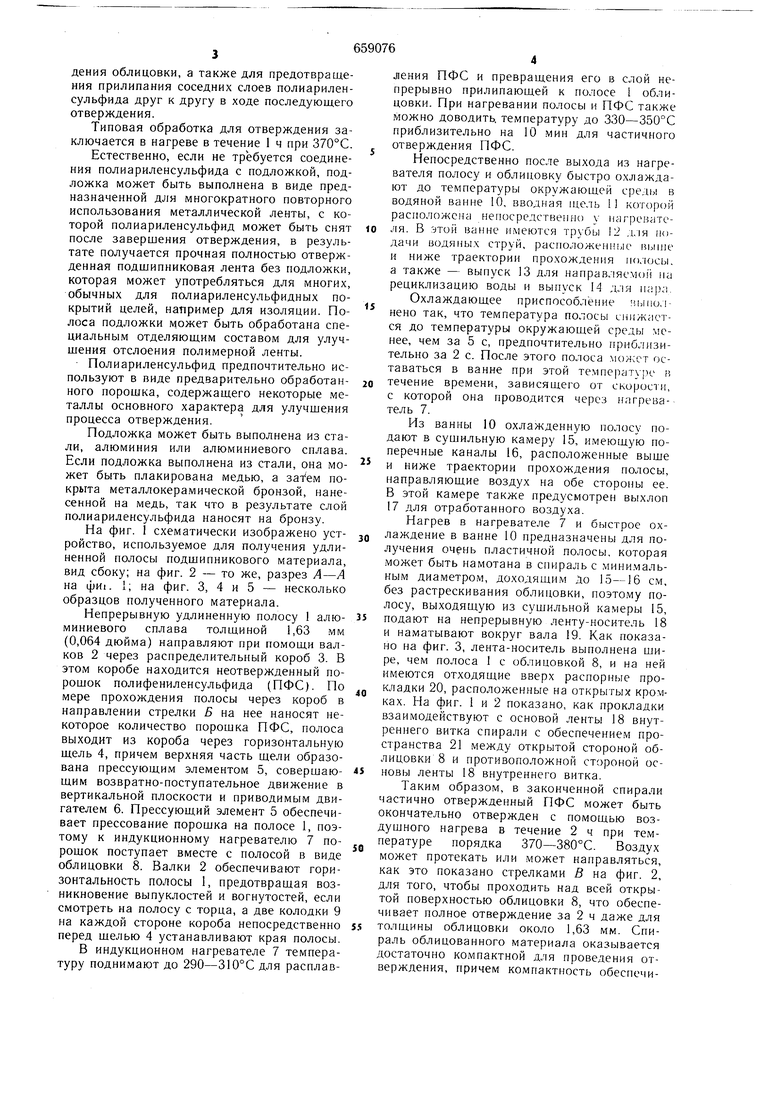

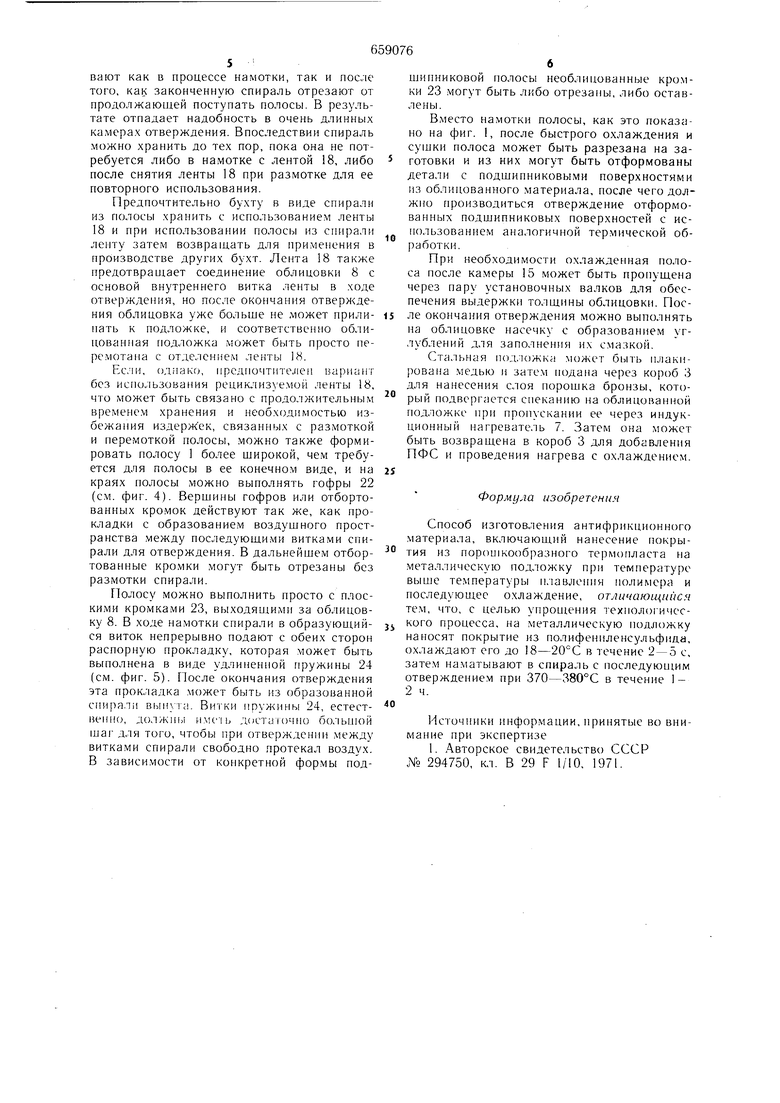

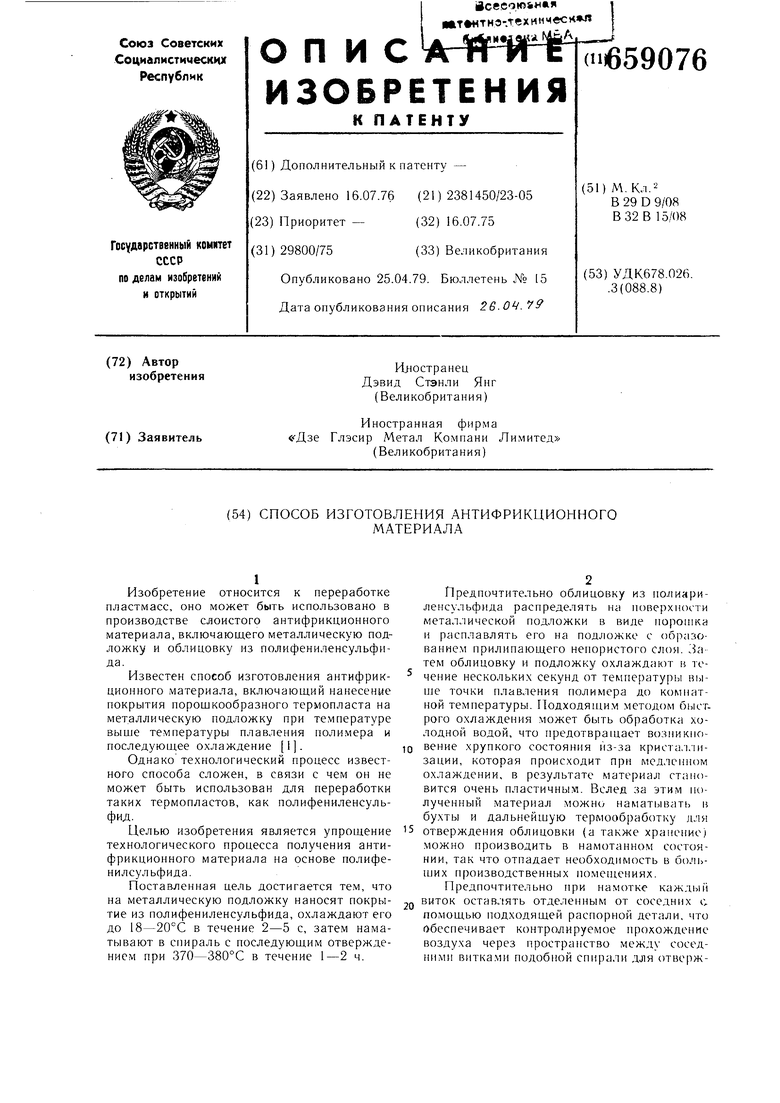

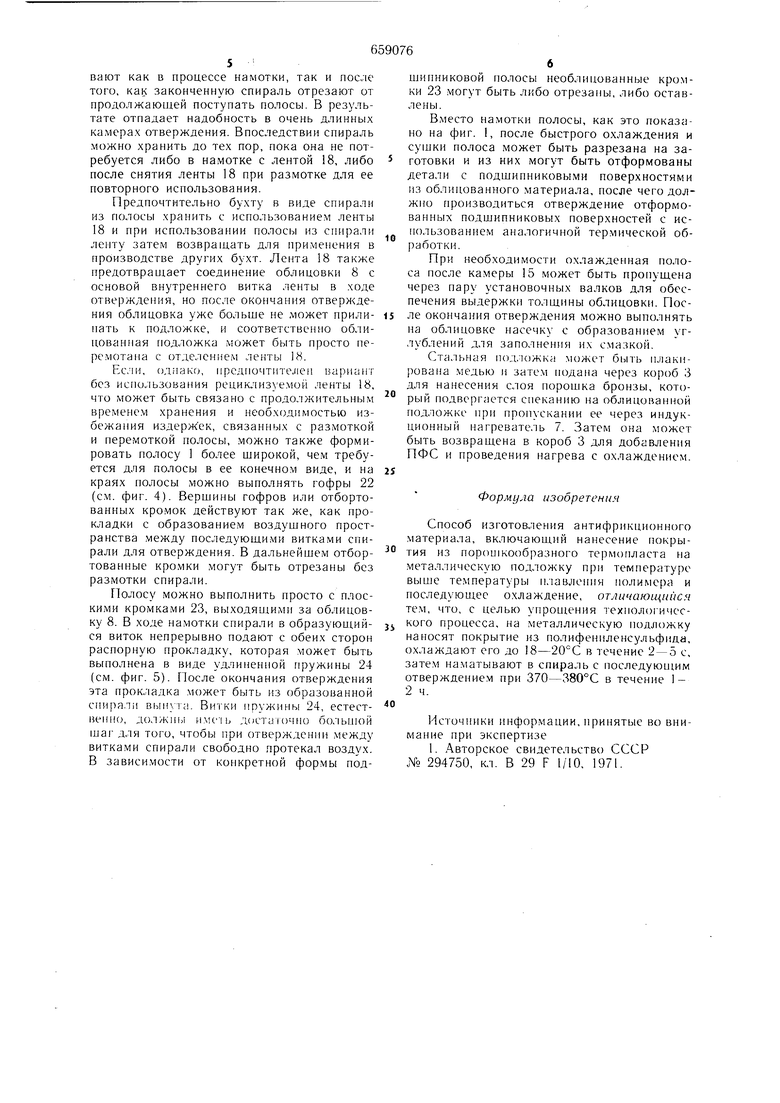

Предпочтительно при намотке каждый внток остав:1ять отделенным от соседних с, помощью подходящей распорной детали, что обеспечивает контролируемое прохождение воздуха через пространство между соседними вптка.ми подобной спирали для отверждения облицовки, а также для предотвращения прилипания соседних слоев полиариленсульфида друг к другу в ходе последующего отверждения. Типовая обработка для отверждения заключается в нагреве в течение 1 ч при 370°С. Естественно, если не требуется соединения полиариленсульфида с подложкой, подложка может быть выполнена в виде предназначенной для многократного повторного использования металлической ленты, с которой полиариленсульфид может быть снят после завершения отверждения, в результате получается прочная полностью отвержденная подшипниковая лента без подложки, которая может употребляться для многих, обычных для полиариленсульфидных покрытий целей, например для изоляции. Полоса подложки может быть обработана специальным отделяюш,им составом для улучшения отслоения полимерной ленты. Полиариленсульфид предпочтительно используют в виде предварительно обработанного порошка, содержащего некоторые металлы основного характера для улучшения процесса отверждения. Подложка может быть выполнена из стали, алюминия или алюминиевого сплава. Если подложка выполнена из стали, она ivioжет быть плакирована медью, а затем покрыта металлокерамической бронзой, нанесенной на медь, так что в результате слой полиариленсульфида наносят на бронзу. На фиг. 1 схематически изображено устройство, используемое для получения удлиненной полосы подшипникового материала, вид сбоку; на фиг. 2 - то же, разрез А-А на фи1. I; на фиг. 3, 4 и 5 - несколько образцов полученного материала. Непрерывную удлиненную полосу 1 алюминиевого сплава толщиной 1,63 мм (0,064 дюйма) направляют при помощи валков 2 через распределительный короб 3. В этом коробе находится неотвержденный порощок полифениленсульфида (ПФС). По мере прохождения полосы через короб в направлении стрелки Б на нее наносят некоторое количество порошка ПФС, полоса выходит из короба через горизонтальную щель 4, причем верхняя часть щели образована прессующим элементом 5, совершающим возвратно-поступательное движение в вертикальной плоскости и приводимым двигателем 6. Прессующий элемент 5 обеспечивает прессование порошка на полосе 1, поэтому к индукционному нагревателю 7 порошок поступает вместе с полосой в виде облицовки 8. Валки 2 обеспечивают горизонтальность полосы 1, предотвращая возникновение выпуклостей и вогнутостей, если смотреть на полосу с торца, а две колодки 9 на каждой стороне короба непосредственно перед щелью 4 устанавливают края полосы. В индукционном нагревателе 7 температуру поднимают до 290-310°С для расплавления ПФС и превращения его в слой непрерывно прилипающей к полосе 1 облицовки. При нагревании полосы и ПФС также можно доводить, температуру до 330-350°С приблизительно на 10 мин для частичного отверждения ПФС. Непосредственно после выхода из нагревателя полосу и облицовку быстро охлаждают до температуры окружающей среды в водяной ванне 10, вводная щель 11 которой расположена непосредственно у нагревателя. В этой ванне имеются трубы 12 л.1я подачи водяных струй, расположеннис libiuie и ниже траектории прохождения по.юсы. а также - выпуск 13 для направляемой па рециклизацию воды и выпуск 14 для пар;). Охлаждающее приспособление isiiiuo,нено так, что температура полосы снижаются до температуры окружающей среды менее, чем за 5 с, предпочтительно приблизительно за 2 с. После этого полоса может оставаться в ванне при этой температуре в течение времени, зависящего от скорости, с которой она проводится через нагреватель 7. Из ванны 10 охлажденную полосу подают в сушильную камеру 15, имеющую поперечные каналы 16, расположенные выше и ниже траектории прохождения полосы, направляющие воздух на обе стороны ее. В этой камере также предусмотрен выхлоп 17 для отработанного воздуха. Нагрев в нагревателе 7 и быстрое охлаждение в ванне 10 предназначены для получения очень пластичной полосы, которая может быть намотана в спираль с минимальным диаметром, доходящим до 15-16 см, без растрескивания облицовки, поэтому полосу, выходящую из сущильной камеры 15, подают на непрерывную ленту-носитель 18 и наматывают вокруг вала 19. Как показано на фиг. 3, лента-носитель выполнена шире, чем полоса 1 с облицовкой 8, и на ней имеются отходящие вверх распорные прокладки 20, расположенные на открытых кромках. На фиг. 1 и 2 показано, как прокладки взаимодействуют с основой ленты 18 внутреннего витка спирали с обеспечением пространства 21 между открытой стороной облицовки 8 и противоположной стороной основы ленты 18 внутреннего витка. Таким образом, в законченной спирали частично отвержденный ПФС может быть окончательно отвержден с помощью воздушного нагрева в течение 2 ч при температуре порядка 370-380°С. Воздух может протекать или может направляться, как это показано стрелками В на фиг. 2, для того, чтобы проходить над всей открытой поверхностью облицовки 8, что обеспечивает полное отверждение за 2 ч даже для толщины облицовки около 1,63 мм. Спираль облицованного материала оказывается достаточно компактной для проведения отверждения, причем компактность обеспечивают как в процессе намотки, так и после того, как законченную спираль отрезают от продолжающей поступать полосы. В результате отпадает надобность в очень длинных камерах отверждения. Впоследствии спираль можно хранить до тех пор, пока она пе потребуется либо в намотке с лентой 18, либо после снятия ленты 18 при размотке для ее повторного использования.

Предпочтительно бухту в виде спирали из полосы хранить с использованием ленты 18 и при использовании полосы из сгшрали ленту затем возвранхать для применения в производстве других бухт. Лента 18 также предотвращает соединение облицовки 8 с основой внутреннего витка ленты в ходе отверждения, но после окончания отверждения облицовка уже больше не может прилипать к подложке, и соответственно облицованная подложка может быть просто перемотана с отделен11ем ленты 18.

Если, однако, нрсдночтите.пен isapiiaHT без использования рециклизуемой ленты 18, что может быть связано с продолжительным времене.м хранения и необходимостью избежания издержек, связанн1 1х с размоткой и перемоткой полосы, можно также формировать полосу 1 более широкой, чем требуется для полосы в ее конечном виде, и на краях полосы можно выпо.тнять гофры 22 (см. фиг. 4). Вершины гофров или отбортованных кромок действуют так же, как прокладки с образованием воздушного пространства между последующими витками спирали для отверждения. В дальнейшем отбортованные кромки могут быть отрезаны без размотки спирали.

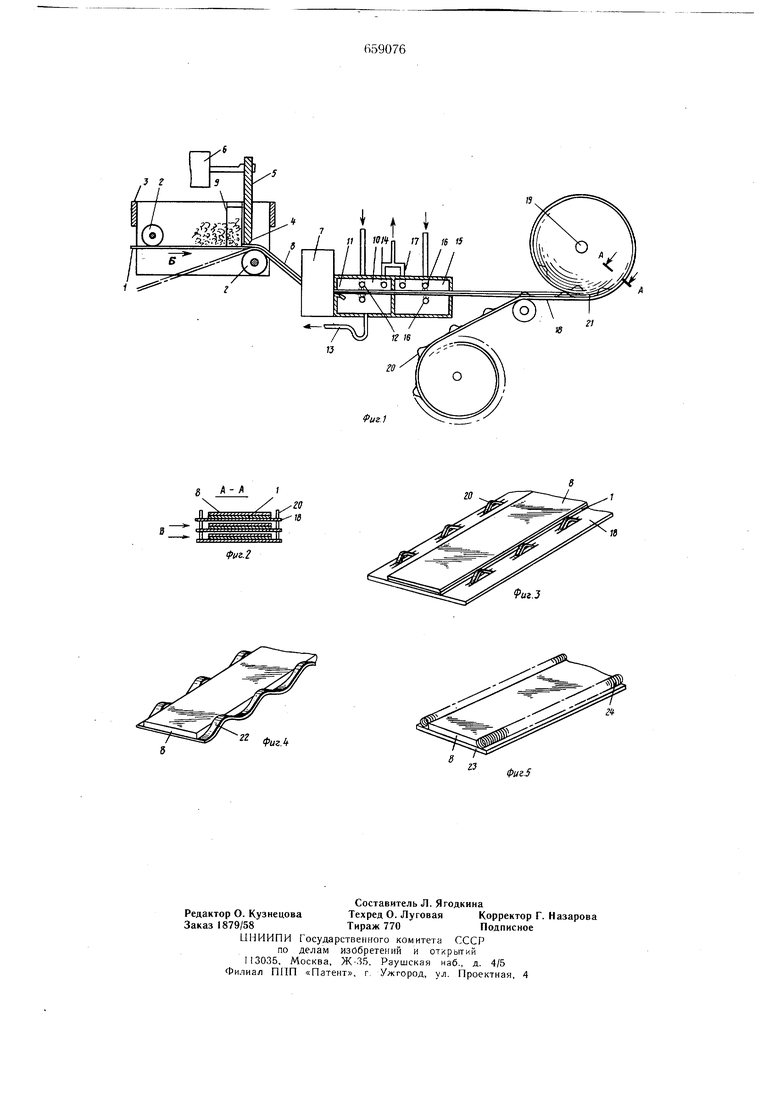

Полосу можно выполнить просто с плоскими кромками 23, выходящими за облицовку 8. В ходе намотки спирали в образующийся виток непрерывно подают с обеих сторон распорную прокладку, которая может быть выполнена в виде удлиненной пружины 24 (см. фиг. 5). После окончания отверждения эта прокладка может быть из образованной снира/iii вынута. Витки нружины 24, естественнее, должны имс1ь достаточно больпюй H.iar для того, чтобы при отверждении .между витками спирали свободно протекал воздух. В зависимости от конкретной формы подшипниковой полосы необлинованные кромки 23 могут быть либо отрезаны, либо оставлены.

Вместо намотки полосы, как это показано на фиг. 1, после быстрого охлаждения и сушки полоса может быть разрезана на заготовки и из них могут быть отформованы детали с подшипниковыми поверхностями из облицованного материала, после чего должно производиться отверждение отформованных подшипниковых поверхностей с использованием аналогичной термической обработки.

При необходимости охлажденная полоса после камеры 15 может быть пропущена через пару установочных ва.тков для обеспечения выдержки толщины облицовки. После окончания отверждения можно выполнять на облицовке насечку с образованием углублений для заполнения их смазкой.

Стальная подложка может быть плакирована медью и зате.м нодана через короб 3 для нанесения слоя порошка бронзы, который подвергается спеканию на облицованной подложке при пропускании ее через индукционный нагреватель 7. Затем она может быть возврашена в короб 3 для добавления ПФС и проведения нагрева с охлаждением.

Формула изобретения

Способ изготовления антифрикционного материала, включающий нанесение нокрытия из порон1кообразного термопласта на металлическую подложку при температуре выше температуры плавления полимера и последующее охлаждение, отличающийся тем, что, с целью упрощения технолошческого процесса, на металлическую подложку наносят покрытие из нолифеннленсульфнда, охлаждают его до 18-20°С в течение 2 - 5 с, затем наматывают в спираль с носледуюншм отверждением при 370-380°С в течение 12 ч.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 294750, кл. В 29 F 1/10, 1971.

6 А-/1(

.2

го

fui.3

гг

Фиг Л

г

Фиг.5

Авторы

Даты

1979-04-25—Публикация

1976-07-16—Подача