to

Од

а

00

00

Изобретение относится к черной металлургии, в частности к способам обработки ишака.

Цель изобретения - увеличение стойкости футеровки, повьшение качества стали.

По предлагаемому способу, в отличие от известного, 5-40% общего количества раскислителей вводят в струю пшака, шлак выдерживают в ковше 15180 мин, после чего производят замораживание попутного металла.

Во время последующей обработки попутный металл не попадает в сталеразливочный ковш и не усваивается сталью, что предотвращает ее рефосфорацию. Застывший слой попутного металла предохраняет днище шлакового ковша от разрушения перегретым в зо,не реакции шлаком.

Раздельная присадка раскислителей (5-40% - на струю шлака, остальное колнчестБО - на дно ковша) способствует повьш1ению полноты раскисления шлака и улучшению качества стали при последующей ее обработке. Кроме того при раскислении шлака в струе высокотемпературная зона реакции удаляется от футеровки шлакового ковша, что способствует повьш1ению стойкости последней.

Ввод на струю шлака раскислителей в количестве менее 5% от общего их расхода снижает полноту раскисления шлака, особенно в верхних его слоях, что приводит к ухудшению качества стали и снижению стойкости футеровки ковша, взаимодействующей с окислами железа шлака.

Присадка на струю шлака более 40% всех раскислителей приводит к уменьшению стойкости футеровки ковша вследствие значительного возрастания температуры шлака (более 1750°С), вызванного увеличением угара алюминия, кальция и других элементов раскислителей в атмосфере при попадании поверхность шлака. Кроме того, затрудняется осаждение капель восстановленного фосфористого металла, витающих в шлаке, что приводит к повышению содержания фосфора в стали.

Выдержка шлака в шлаковом ковше необходима для осаждения капель восстановленного металла и повьш1ения качества стали за счет уменьшения рефосфорации ее в ходе обработки шлаком.

При выдержке шлака в шлаковом ковше менее 15 мин не успевают завершиться процессы осаждения капель попутного металла, а также снижается

полнота раскисления шлака, что приводит к повышению содержания фосфора в стали, ухудшению ее качества и снижению стойкости футеровки сталеразливочного ковша за счет взаимодействия ее со шлаком, содержащим повьш1енную концентрацию окислов .

Выдержка шапка в шлаковом ковше

5 более 180 мин нецелесообразна вследствие значительного ухудшения жидкотекучести шлака, что приводит к затруднению, а в ряде случаев и невозможности последующей обработки стали.

0 Пример. Перед выпуском стали 45 из мартеновской печи емкостью 600 т под носок сталеразливочного ковша устанавливают футерованный шлаковый ковш, закрытый крьшгкой с уста5 новленными на ней бункерами для раскислителей. В шлаковый ковш до выпуска плавки задают 2 т отходов алюминия и 0,3 т кокса. В конце выпуска плавки в шлаковый ковш сливают около

Q 25 т ковшевого мартеновского шлака, при этом на струю шлака из бункеров присаживают соответственно 0,1 и 0,3 т порошкообразных силикокальция и алюминия. Содержание окислов железа и марганца в шлаке уменьшается до 0,5-1,5 и 1-2% соответственно. Концентрация окиси алюминия возрастает с 7-10 до 18-25%, что способствует хорошей жидкотекучести шлака, несмотря на практическое отсутствие разжижающих шлак окислов железа. Температура шлака повышается с I5801630 до 1680-1700°С.

Спустя 60 мин после наполнения шлакового ковша подают сжатый воздух по трубам, установленным в футеровки днища., замораживают слой попутного металла массой около 2 т и толщиной примерно 60 мм, затем. сливают раскисленный шлак на струю металла при выпуске стали 17Г1С (у), при этом содержание серы в стали уменьшается с 0,044 до 0,022 и 0,025% соответственно в первом и втором ковшах. Шлак сливают в коли5 честве около 4% массы металла при заполнении соответственно 1-го и 2-го ковшей от I/5 до 1/4 и от 1/3 до 1/2 их высоты.

После обработки шлаковый ковш вновь устанавливают под носок сталеразливочного.ковша и цикл повторяется. Кампания шлакового ковша составляет 15-20 наливов, что соответствует 30-40 ковшам со сталью, обработанной шлаком. Слиток попутного металла, содержащий в среднем 0,5fC; 7% Р; 5,6% Si; 12,2% Мп, осталь ное Fe, массой около 30 т извлекается из шлакового ковша и после дробления используется для присадок в печь во время доводки при выплавке углеродистых сталей.

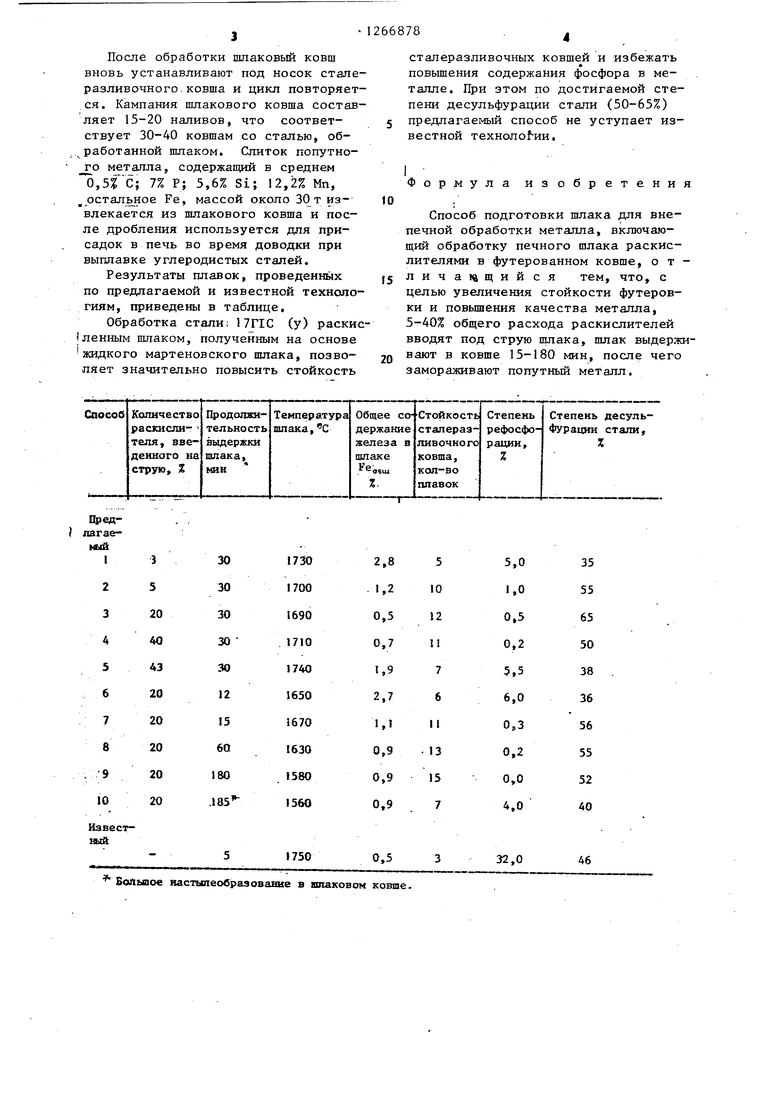

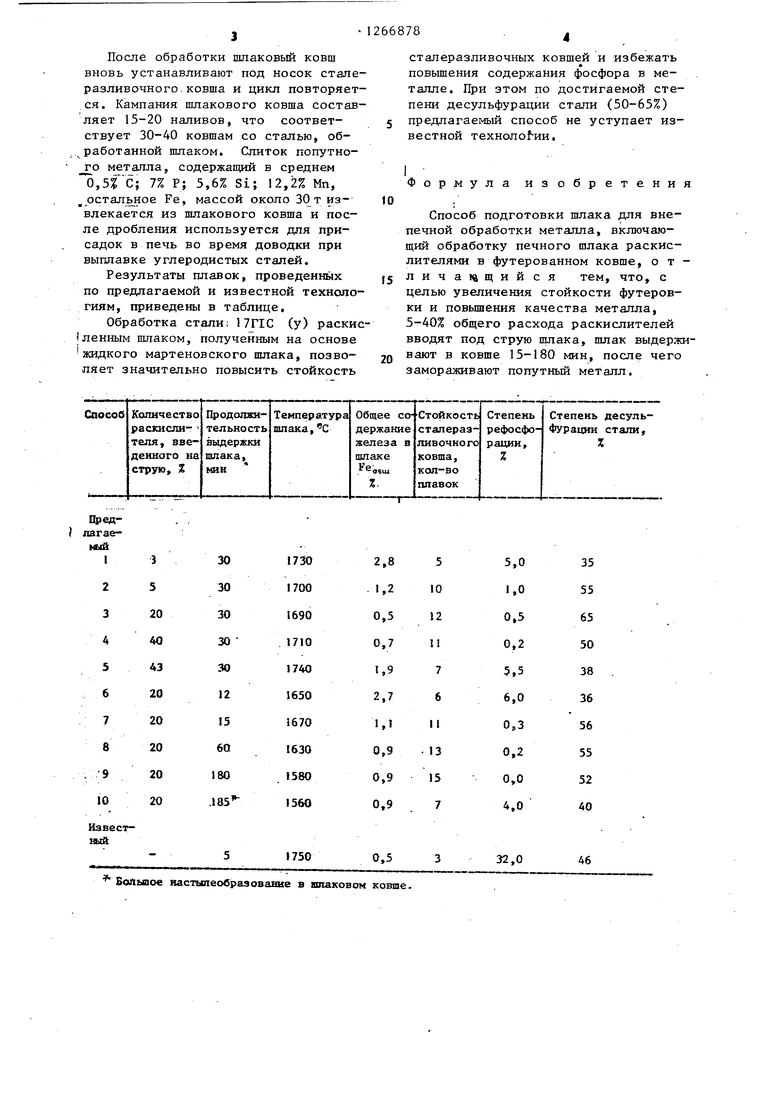

Результаты плавок, проведенных

по предлагаемой и известной технологиям, приведены в таблице.

Обработка стали; 17Г1С (у) раскисI ленным шлаком, полученным на основе жидкого мартеновского шлака, позволяет значительно повысить стойкость

сталеразливочных ковшей и избежать повьш1ения содержания фосфора в металле. При этом по достигаемой степени десульфурации стали (50-65%) предлагаемый способ не уступает известной тexнoлo ии.

Формула изобретения

Способ подготовки шлака для внепечной обработки металла, включающий обработку печного шлака раскислителями в футерованном ковше, отличающийся тем, что, с целью увеличения стойкости футеровки и повьш1ения качества металла, 5-40% общего расхода раскислителей вводят под струю шлака, шлак выдерживают в ковше 13-180 мин, после чего замораживают попутный металл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ внепечной обработки стали и мартеновская печь | 1980 |

|

SU910793A1 |

| Способ внепечной обработки стали в ковше | 2020 |

|

RU2735697C1 |

| Активный раскислитель жидких и тугоплавких горячих и холодных шлаков | 2022 |

|

RU2786789C1 |

| Способ производства стали | 1981 |

|

SU996461A1 |

| СПОСОБ ЛЕГИРОВАНИЯ ТИТАНОМ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2002 |

|

RU2226555C2 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| Способ выплавки стали | 1979 |

|

SU885292A1 |

| Способ производства низкокремнистой стали | 2023 |

|

RU2818526C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ С ПОСЛЕДУЮЩЕЙ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ В ЗАГОТОВКУ МАЛОГО СЕЧЕНИЯ | 2011 |

|

RU2460807C1 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

Изобретение относится к черной металлургии, в частности к способам обработки шлака, используемого для внепечной обработки металла. С целью повьшения стойкости футеровки и качества стали 5-40% общего количества раскислителей присаживают на струю шлака во время слива его в шлаковый ковш, спустя 15-180 мин после раскисления шлака замсАраживают попутный металл на дне шлакового ковша. 1 табл.

| Способ внепечной обработки стали и мартеновская печь | 1980 |

|

SU910793A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ производства стали | 1979 |

|

SU876729A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-10-30—Публикация

1985-01-28—Подача