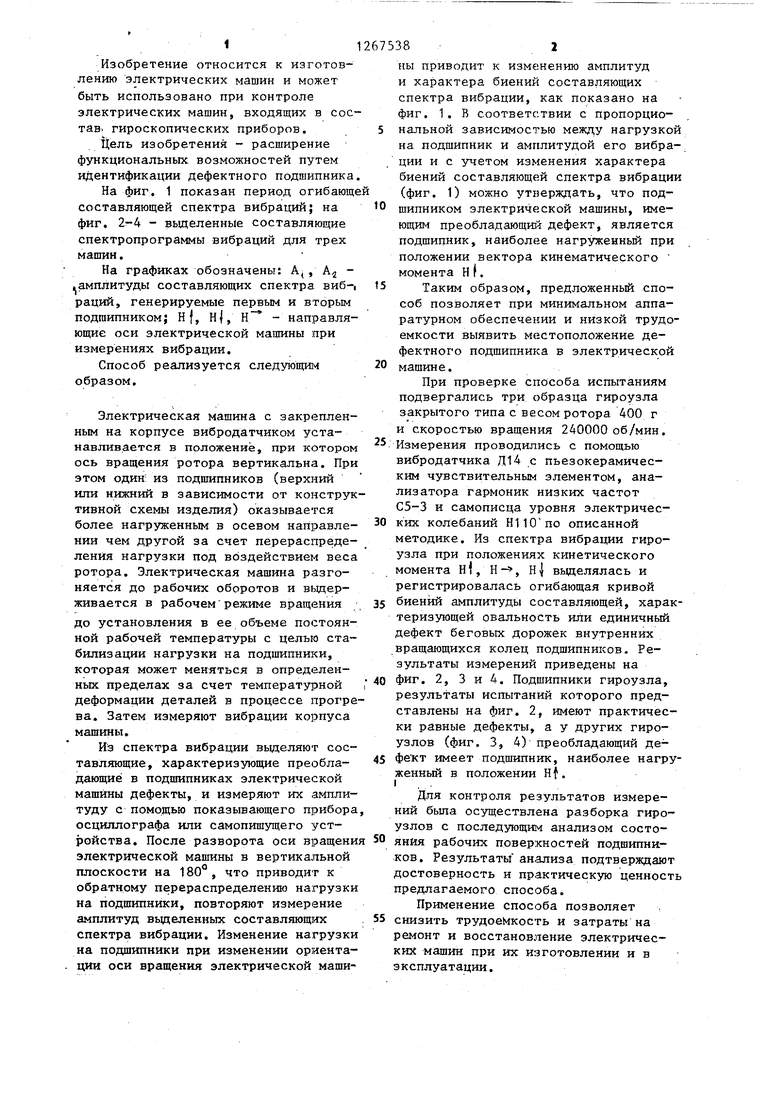

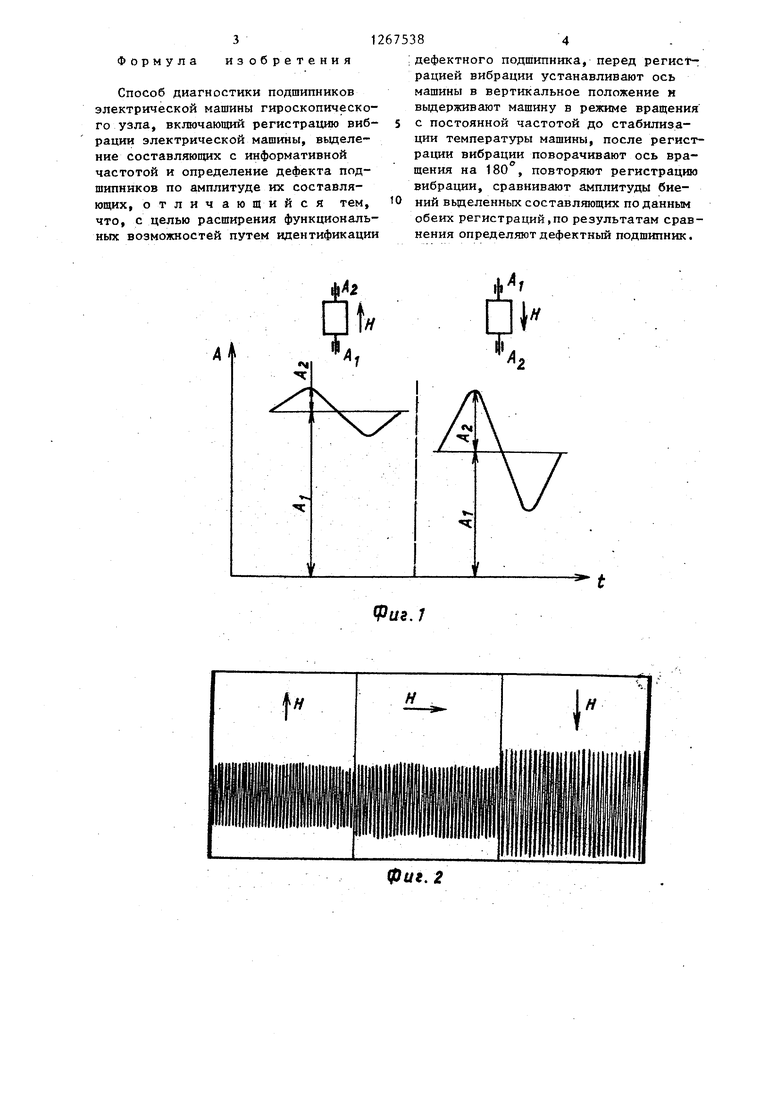

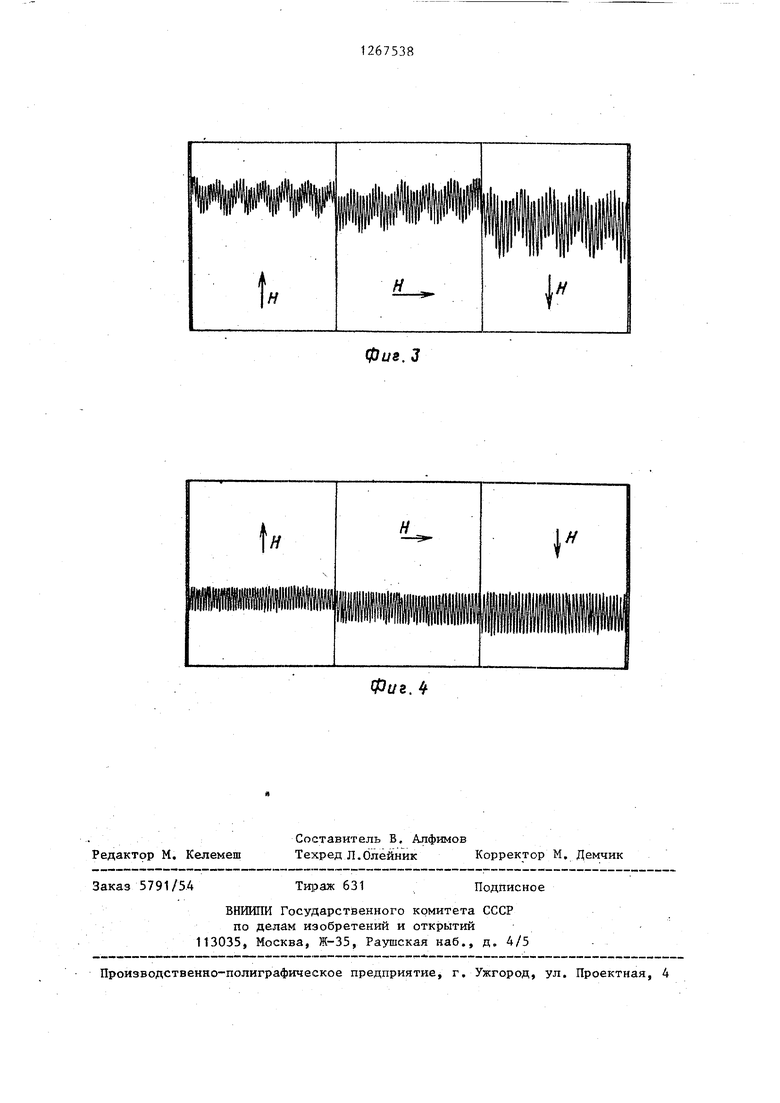

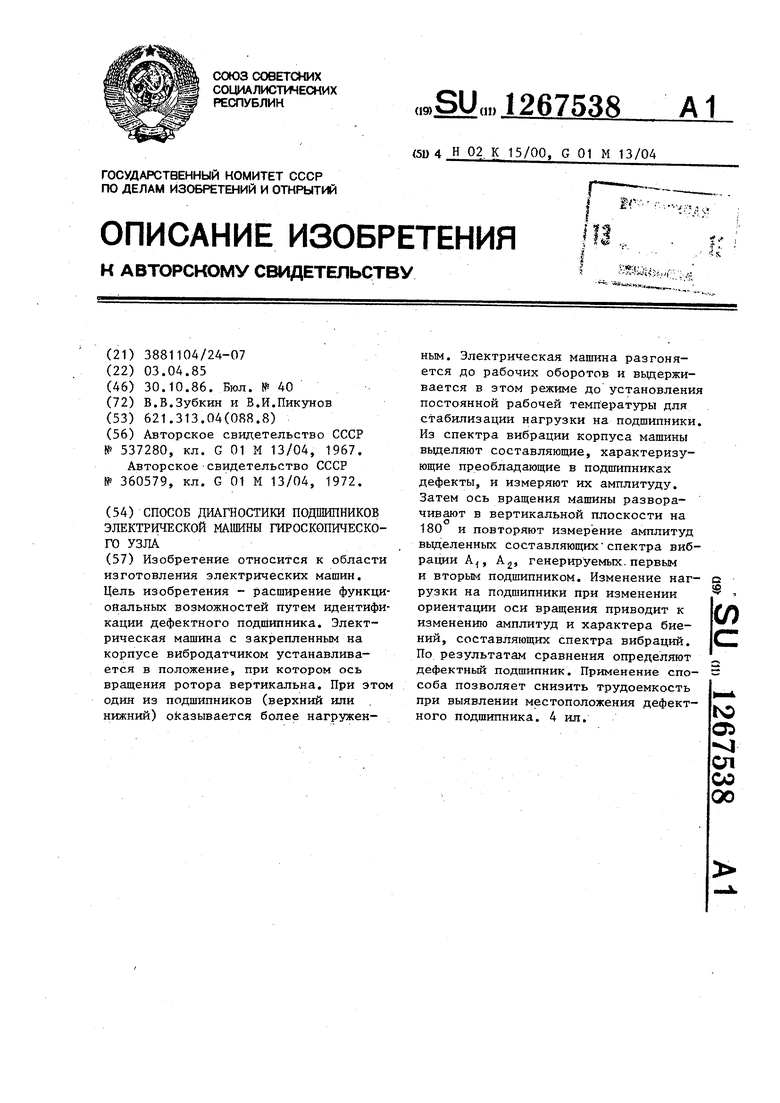

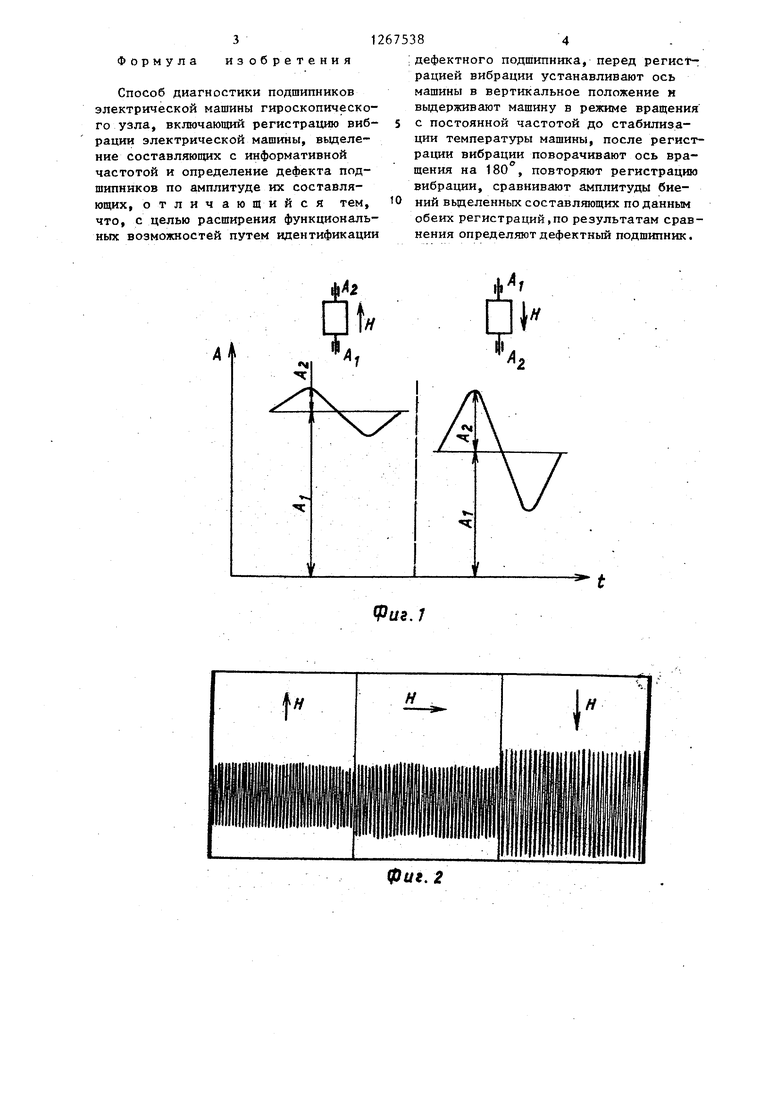

Изобретение относится к изготовленин) электрических машин и может быть использовано при контроле электрических машин, входящих в состав, гироскопических приборов. Цель изобретения - расширение функциональных возможностей путем идентификации дефектного подшипника На фиг. 1 показан период огибающе составляющей спектра вибраций; на фиг. 2-4 - вьщеленнЫе составляющие спектропрограммы вибраций для трех машин. На графиках обозначены: А,, А .амплитуды составляющих спектра, виб-, раций, генерируемые первым и вторым подшипником; Hf, Н|, Н - направляющие оси электрической машины при измерениях вибрации. Способ реализуется следующи1У1 образом. Электрическая машина с закрепленным на корпусе вибродатчиком устанавливается в положение, при котором ось вращения ротора вертикальна. При этом ОДИН: из подшипников (верхний или нижний в зависимости от конструк тивной схемы изделия) оказывается более нагруженным в осевом направлеНИИ чем другой за счет перераспределения нагрузки под воздействием веса ротора. Электрическая машина разгоняется до рабочих оборотов и вьщерживается в рабочемрежиме вращения до установления в ее объеме постоянной рабочей температуры с целью стабилизации нагрузки на подшипники, которая может меняться в определенных пределах за счет температурной деформации деталей в процессе прогре ва. Затем измеряют вибрации корпуса машины. Из спектра вибрации вьщеляют составляющие, характеризующие преобладающие в подшипниках электрической машины дефекты, и измеряют их амплитуду с помощью показывающего прибора осциллографа или самопишущего устройства. После разворота оси вращени электрической машины в вертикальной плоскости на 180°, что приводит к обратному перераспределению нагрузки на подшипники, повторяют измерение амплитуд выделенных составляющих спектра вибрации. Изменение нагрузки на подшипники при изменении ориентации оси вращения электрической машины приводит к изменению амплитуд и характера биений составляющих спектра вибрации, как показано на фиг. 1. В соответствии с пропорциональной зависимостью между нагрузкой на подшипник и амплитудой его вибрации и с учетом изменения характера биений составляющей спектра вибрации (фиг. 1) можно утверждать, что подшипником электрической машины, имеющим преобладающий дефект, является подшипник, наиболее нагруженный при положении вектора кинематического момента Н f, Таким образом, предложенньй способ позволяет при минимальном аппаратурном обеспечении и низкой трудоемкости выявить местоположение дефектного подшипника в электрической машине. При проверке способа испытаниям подвергались три образца гироузла закрытого типа с весом ротора 400 г и скоростью вращения 240000 об/мин. Измерения проводились с помощью вибродатчика Л14 с пьезокерамическим чувствительным элементом, анализатора гармоник низких частот С5-3 и самописца уровня электрических колебаний Н110по описанной методике. Из спектра вибрации гироузла при положениях кинетического момента н|, Н-, н| вьщелялась и регистрировалась огибающая кривой биений амплитуды составляющей, характеризующей овальность или единичный дефект беговых дорожек внутренних вращающихся колец подшипников. Результаты измерений приведены на фиг. 2, 3 и 4. Подшипники гироузла, результаты испытаний которого представлены на фиг. 2, имеют практически равные дефекты, а у других гироузлов (фиг. 3, 4) преобладающий дефект имеет подшипник, наиболее нагруженный в положении Н f. Для контроля результатов измерений была осуществлена разборка гироузлов с последующим анализом состояния рабочих поверхностей подшипников. Результаты анализа подтверяздают достоверность и практическую ценность предлагаемого способа. Применение способа позволяет снизить трудоемкость и затраты на ремонт и восстановление электрических машин при их изготовлении и в эксплуатации. Формула изобретения Способ диагностики подшипников электрической машины гироскопического узла, включающий регистрацию вибрации электрической машины, выделение составляющих с информативной частотой и определение дефекта подшипников по амплитуде их составляющих, отличающийся тем, что, с целью расширения функциональных возможностей путем идентификации 1 84 дефектного подшипника, перед регистрацией вибрации устанавливают ось машины в вертикальное положение н вьщерживают машину в режиме вращения с постоянной частотой до стабилизации температуры машины, после регистрации вибрации поворачивают ось вращения на 180 , повторяют регистрацию вибрации, сравнивают амплитуды биений вьщеленныхсоставляющих поданным обеих регистрации,по результатам сравнения определяют дефектный подшипник.

US, 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диагностики подшипников электрических машин | 1988 |

|

SU1716365A1 |

| Способ контроля вязких жидкостей | 1987 |

|

SU1404899A1 |

| Способ виброакустической диагностики технического состояния межроторного подшипника двухвального газотурбинного двигателя | 2022 |

|

RU2789570C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МЕЖРОТОРНОГО ПОДШИПНИКА ДВУХВАЛЬНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2537669C1 |

| Устройство для балансировки динамически настраиваемых гироскопов | 1978 |

|

SU767594A1 |

| Способ интегральной диагностики состояния привода барабанной мельницы | 1980 |

|

SU948454A1 |

| СПОСОБ ВИБРАЦИОННОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДШИПНИКОВОЙ ОПОРЫ РОТОРА ДВУХВАЛЬНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2551447C1 |

| СПОСОБ ПРОВЕРКИ ДЕФЕКТА ОПОР ГИРОУЗЛА В ПОПЛАВКОВОМ ГИРОСКОПИЧЕСКОМ ДАТЧИКЕ УГЛОВОЙ СКОРОСТИ (ВАРИАНТЫ) | 2019 |

|

RU2730369C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ПЕРЕМЕННОЙ СОСТАВЛЯЮЩЕЙ ВЫХОДНОГО СИГНАЛА ЭЛЕКТРОМЕХАНИЧЕСКОГО ДАТЧИКА УГЛОВОЙ СКОРОСТИ (ДУС) НА ЭТАПЕ ИЗГОТОВЛЕНИЯ ЕГО ГИРОМОТОРА ПО ХАРАКТЕРИСТИКАМ УГЛОВЫХ ВИБРАЦИЙ, ВОЗБУЖДАЕМЫХ ГИРОМОТОРОМ, И УСТАНОВКА ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2009 |

|

RU2427801C2 |

| Способ виброакустической диагностики подшипников качения | 1990 |

|

SU1787269A3 |

Изобретение относится к области изготовления электрических машин. Цель изобретения - расширение функциональных возможностей путем идентификации дефектного подшипника. Электрическая машина с закрепленным на корпусе вибродатчиком устанавливается в положение, при котором ось вращения ротора вертикальна. При этом один из подшипников (верхний или нижний) оказывается более нагруженным. Электрическая машина разгоняется до рабочих оборотов и выдерживается в этом режиме до установления постоянной рабочей температуры для стабилизации нагрузки на подшипники. Из спектра вибрации корпуса машины вьщеляют составляюш;ие, характеризующие преобладающие в подшипниках дефекты, и измеряют их амплитуду. Затем ось вращения машины разворачивают в вертикальной плоскости на 180 и повторяют измерение амплитуд выделенных составляющихспектра вибрации А, А, генерируемых, первым и вторым подшипником. Изменение нагI рузки на подшипники при изменении (Л ориентации оси вращения приводит к изменению амплитуд и характера биений, составляющих спектра вибраций. По результатам сравнения определяют дефектный подшипник. Применение способа позволяет снизить трудоемкость при выявлении местоположения дефектND ного подшипника. 4 ил. О) СП со 00

фуа. J

Фив. «

| Способ оценки качества подшипников качения | 1974 |

|

SU537280A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU360579A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-10-30—Публикация

1985-04-03—Подача