Предлагаемое изобретение касается лабиринтного уплотнения со сменными прокладочными кольцами при высоком давлении между валом и корпусом центробежных насосов, даровых и водяных турбин и т. д., вследствие iiero получается возможность монтировать все вращающиеся части на шариках пли роликах.

.Прежние конструкции лабиринтных сальников стремятся к тому, чтобы при наибоьшем уменьшении зазора и при использовании трения конденсируемых рсапельных или перешедших в газообразное состояние жидкостей о стенки зазора или лабиринта, уменьшить высокое внутреннее давление до атмосферного. Этот способ имеет тот недостаток, что совершенное уплотнение никогда не может быть достигнуто; дело в том, что всякое количество выcтy IaюпI,eй жидкости является функцией поперечного разреза зазора, длины зазора или лабиринта. Так как ширину зазора приходится уменьшать до крайнего предела, возникает eni,e и тот недостат(к, в особенности у паровых турбин, что, вследствие расширения

от теплоты вала, лабиринтные гребни (даже нри употреблении известных в турбиностроейии угольных прокладочных колец) легко изнашиваются, так что неплотность повышается и, в конце концов, при известных обстоятельствах наступает разрушение лабиринта.

Недостатки известных до сих пор конструкций, устраняются предлагаемым изобретением тем, что все прокладочные кольца,-как враш,аюш,иеся, так и неподвижные, делают жесткими и, ввиду этого, удерживают при уплотнении зазор постоянным и тем, что зазо) устанавливают наискось таким образом, что враш,ающаяся жидкость создает в нем давление, возникаюш;ее вследствие центробежных сил, развиваюпщхся в частицах враш;аюш;ейся жидкости и противодействуюп ;их давлению выбрасываемой прочь жидкости. Целесообразнее всего образовывать зазоры параллельными стенками и направлять их по выбрасываемой прочь жидкости так, чтобы, при постоянной ширине зазора, объем истечения постепенно уменьшался кнаружи. Благодаря

этому, скорость истечения возрастает за счет статического изменения давления и к потере высоты напора, вследствие трения о стенки, ярибавляется еще потеря высоты напора в виду уменьшения площади истечения.

При предлагаемом способе уплотнения сужение площади истечения уже более не играет решающей роли и теперь представляется возможность получить совершенное уплотненяе лабиринта. Износ, а тем более разрушение .лабиринта исключаются, так как зазор может быть достаточно широк, не нарушая возможности уплотнения.

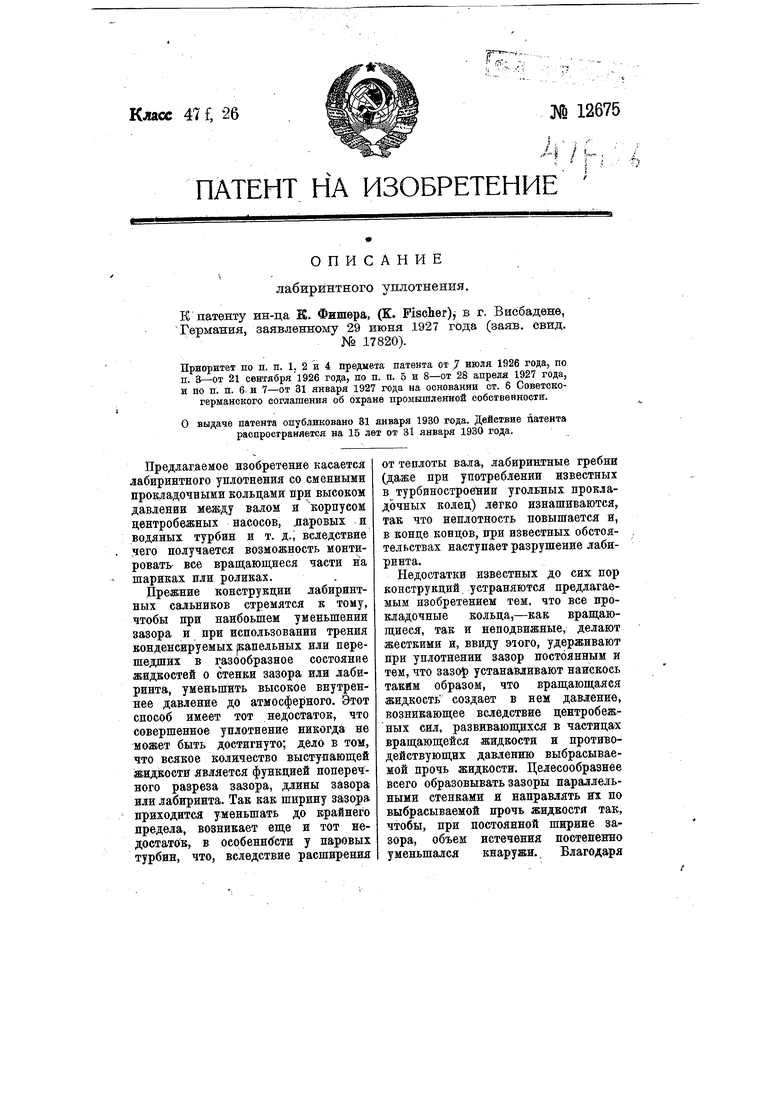

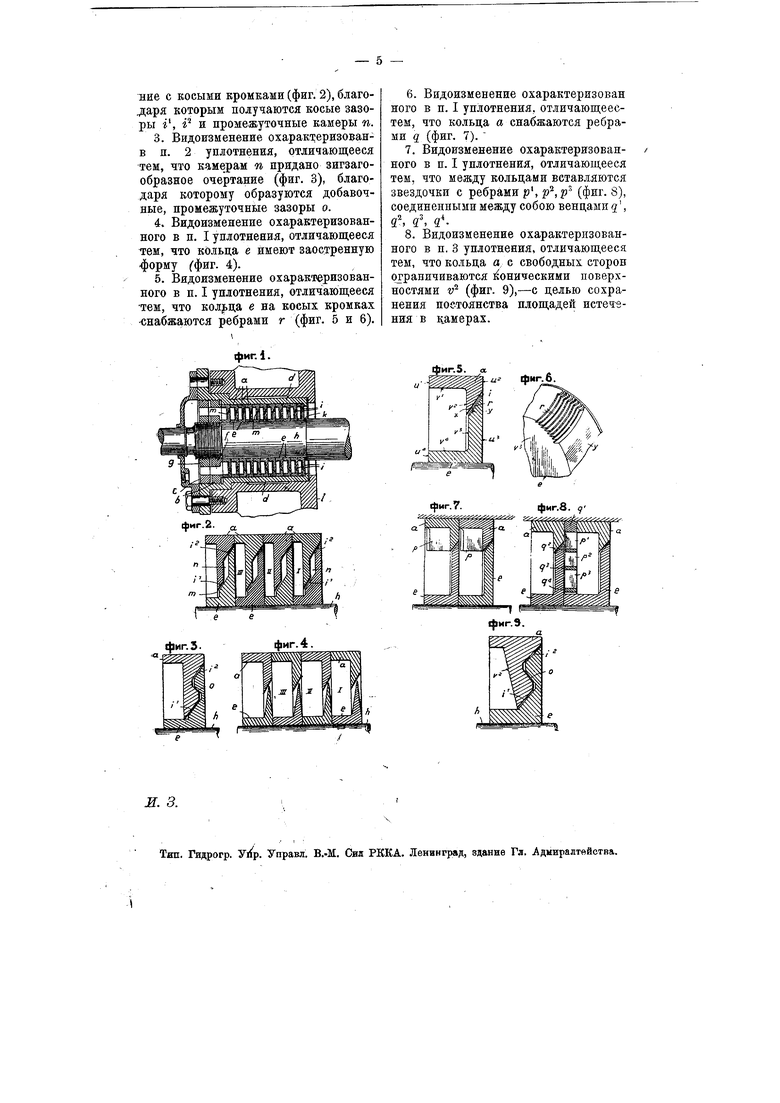

На чертеже фиг. 1 изображает продольный разрез устройства лабиринтного уплотнения; фиг. 2-9 - видоизменения уплотняюшдх колед

Предлагаемое лабиринтное уплотнение (фиг. 1). состоит из наружных неподвижны нрокдадочных колец «, затянутых во втулке d с помощью гаек 6 и с, и внутренних прокладочных колец е, закрепленных на валу /г машины гайками f ъ д вращающимися вместе с ним. Для установки надлежащей ширины косо направленных зазоров г, образованных нараллельными стенками колец, служит установочное кольцо Ъ, Натяжением втулки d относительно кожуха машины I все зазоры г делаются на одну и ту же величину уже и, таким образом, во время работы их можнопроизвольно изменять. Боковые прилегаюпще поверхности колец а ъ е шлифуются, так взаимно уплотняются; гайки Ь, с, f Е д имеют форму колец (рекомендуется с радиальными канавками для затяжки). Втулку d, прокладочные кольца аи е, а также гайки Ъ, с, f ти д рекомендуется делать из красного литья.

Действие предлагаемого уплотнения состоит в следующем. --Находящаяся под давлением жидкость поступает справа и ищет себе пути через отдельные камеры, при постепенном понйжепии давления, наружу. Вследствие большой окружной скорости стенок зазора, образованной вращением прокладочных колец е, находящаяся в зазоре жидкость также увлекается во вращение. Это вращение, в свою очередь, вызывает центробежные силы, увлекающие частицы жидкости, находящейся в зазоре, я создают давление, противодействующее падению напора выбрасываемой наружу жидкости. Кроме того, вслед- , ствие вращения, возникают токи жидкости вдоль радиально направленных поверхностей прокладочных колец е от вала А по направлению к наружным кольцам а; часть этой жидкости улавливается выступающим краем т наружного кольца а и поступает в косой зазор г; отсюда она перегоняется центробежной силой, например, из камеры камеру П, а отсюда-в камеру I (фиг. 2).

Если уменьшение давления от камеры I к камере П равно противодавлению центробежно ускоренных частиц жидкости, обусловленному вращением прокладочных колец е, то тогда создается равновесие и жидкость не сможет проступить через уплотнения. Таким образом, создается возможность совершеннс. уплотнить в зазоре от атмосферы жидкость данного напора, при совершепно определепной окружной скорости внутренних прокладочных колец или скорости вращения. Число потребных здесь для этого прокладочных колец зависит исключительно от напора и от окружной скорости вращающихся стенок зазора.

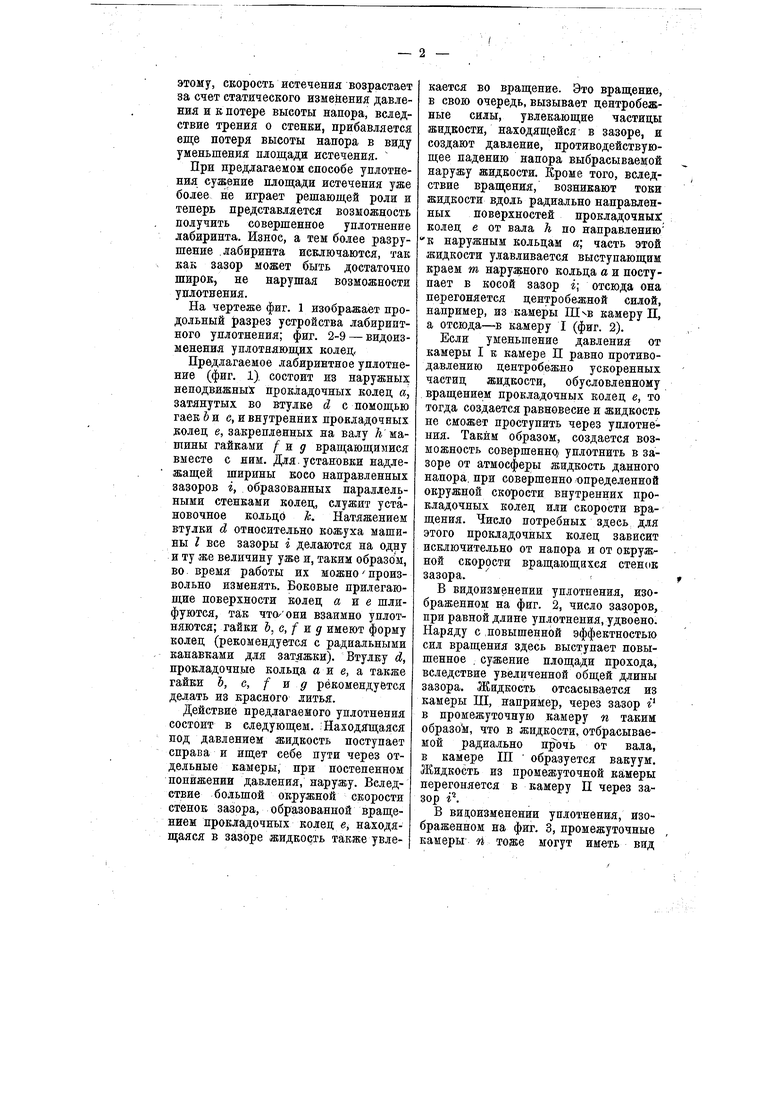

В видоизменении уплотнения, изображенном на фиг. 2, число зазоров, при равной длине уплотнения, удвоено. Наряду с .повышенной эффектностью сил вращения здесь выступает повышенное , сужение площади прохода, вследствие увеличенной общей длины зазора. Жидкость отсасывается из камеры Ш, например, через зазор г в промежуточную камеру п таким образом, что в жидкости, отбрасываемой радиально прочь от вала, в камере Ш образуется вакуум. Жидкость из промежуточной камеры перегоняется в камеру II через зазор .

В видоизмепении уплотнения, изображенном на фиг. 3, промежуточные камеры п тодае могут иметь вид

зазора 0. Таким образом, достигают увеличения длины зазора каждого элемента лабиринта и получают возможность сократить число элементов лабиринта. При этом получается сокращение всего уплотнения в направлении оси вала и удовлетворяется стремление делать уплотнение как можно-короче. Рекомендуется давать зазору о такое направление, чтобы жидкость отклонялась в нем самом. Если желают уменьшить потери трения жидкости в зазоре, fo длину последнего можно сильно уменьшить за счет его суживающего действия (фиг. 4).

Для всех форм выполнения важно то обстоятельство, что жидкость, прогоняемая справа налево через прокладки, должна протекать на путичерез косые зазоры с параллельными стенками, по направлению к валу. При этом площадь истечения, при той же ширине зазора, уменьшается; скорость истечения возрастает за счет статического падения напора, и наряду с потерей напора, вследствие трения о стенки, происходит еще потеря напора вследствие уменьшения поперечпого сечения. Это относится также и к промежуточным камерам п (фиг. 2).

Наилучший результат, при целесообразной конструкции камер получается таким образом, что уничтожают энергию истечения и вращения частиц жидкости, протекающей через ка,меры I, II и пр. и, таким- образом, парализуют статическое повышение давления, могущее произойти вследствие случайного увеличения поперечного сечения. Для достижения большей эффективности отдельных элементов лабиринта в смысле их уплотняющей способности, можно сделать вращающиеся стенки зазора шероховатыми или снабдить их косыми ороздка 1и. Благодаря этому, можно значительно увеличить скорость вращения ЖИДКОСТИ в зазоре или в промежуточных камерах тем более, что .тормозящее действие неподвижной стенки зазора сильно уменьшается ее шлифовкой. Потеря вследствие трения, увеличивпгаяся от шероховатости

одной из стенок зазора, парализуется уменьшением потерь вследствие трения благодаря шлифовке другой стенки зазора и кольцевых поверхностей. Такой Способ обработки может быть применен при разных формах выполнения элементов лабиринта.

Чтобы получить в сальнике переменное противодавление, прокладочные кольца, согласно изобретению, обрабатываются таким образом, что внутренние кольца, обращенные к высокому давлению, делаются менее шероховатыми, чем те, которые обращены к атмосфере. При внезапном повышении давления (нанример, когда в действии находится только одна часть лабиринта), жидкость будет выгоняться наружу; здесь, однако, она встречает элементы лабиринта с повышенным противодавлением, так что быстро устанавливается равновесие. При внезапном падепии напора жидкость, вследствие более сильного действия наружных элементов, загоняется внутрь и здесь быстро устанавливается равновесие благодаря тому, что сила давления отдельных элементов постепенно убывает.

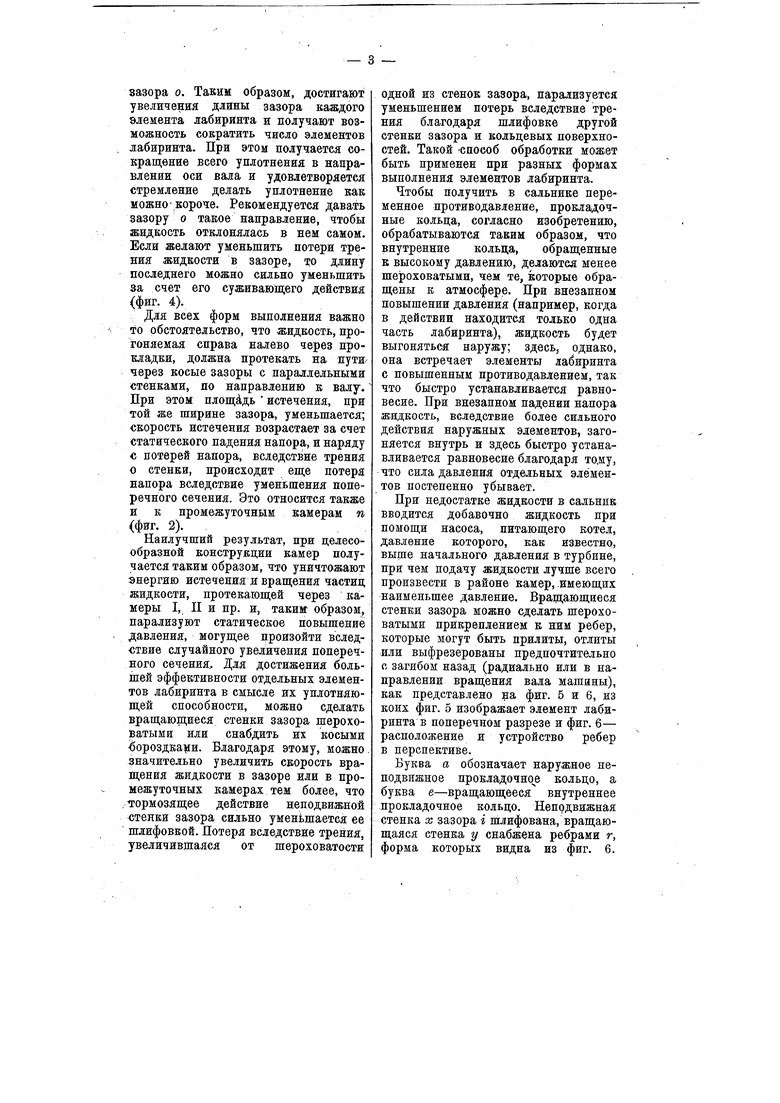

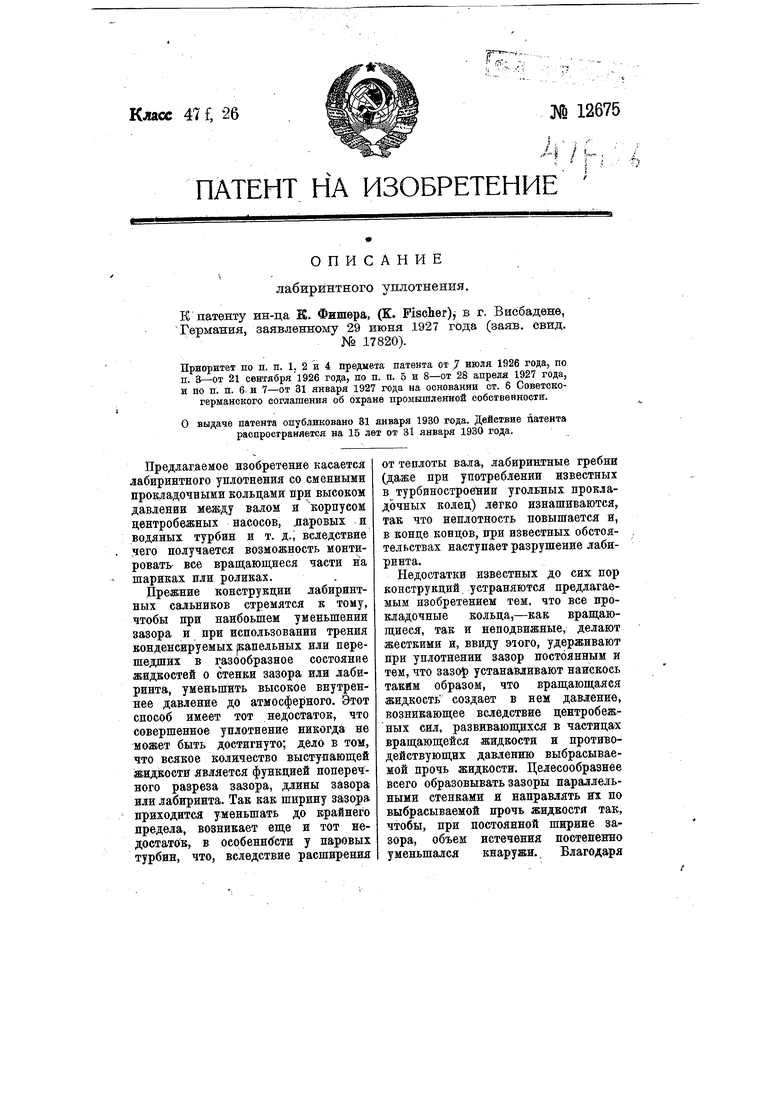

При недостатке жидкости в сальник вводится добавочно жидкость при помощи насоса, питающего котел, давленяе которого, как известно, выще начального давления в турбине, нри чек подачу жидкости лучше всего произвести в районе камер, .имеющих наименьшее давление. Вращающиеся стенки зазора можно сделать шероховатыми прикреплением к ним ребер, которые могут быть прилиты, отлиты или выфрезерованы предпочтительно с загибом назад (радиальпо или в направлении вращения вала машины), как представлено на фиг. б и 6, из коих фиг. 5 изображает элемент лабиринта в поперечном разрезе и фиг. 6- расположение и устройство ребер в перспективе.

Буква а обозначает наружное пеподвижное прокладочно е кольцо, а буква е-вращающееся внутреннее нрокладочное кольцо. Неподвижная степка х зазора г шлифована, вращающаяся стенка у снабжена ребрами г, форма которых видна из фиг. 6.

Высота ребер от 0,5 до 0,75 ,л1м, толщина-около 1 мм. Поверхности колец u, и, и и рекомендуется шлифовать, поверхности v, v, v° и v лучше ободрать или оставить в виде необработанных отливок.

Расположение и ребер на враш,ающихся стенках зазора значительно увеличивается скорость -враш;енил воды в зазоре или в промежуточной камере. Х,отя скорость врап1,ения жидкости в камера I, II и т. д. вышеуказанной обработкой внутренних и наружных прокладочных колец можно сделать значительно ниже скорости вращения в наклонных зазорах, все же ее нельзя устранить полностью; самая малая скорость вращения жидкости в камерах нмеет тот н,едостаток, что возникающие в ней X центробежные силы, в отдельности незначительные, в сумме создают затруднения. Поэтому необходимо стремиться полностью устранить их.

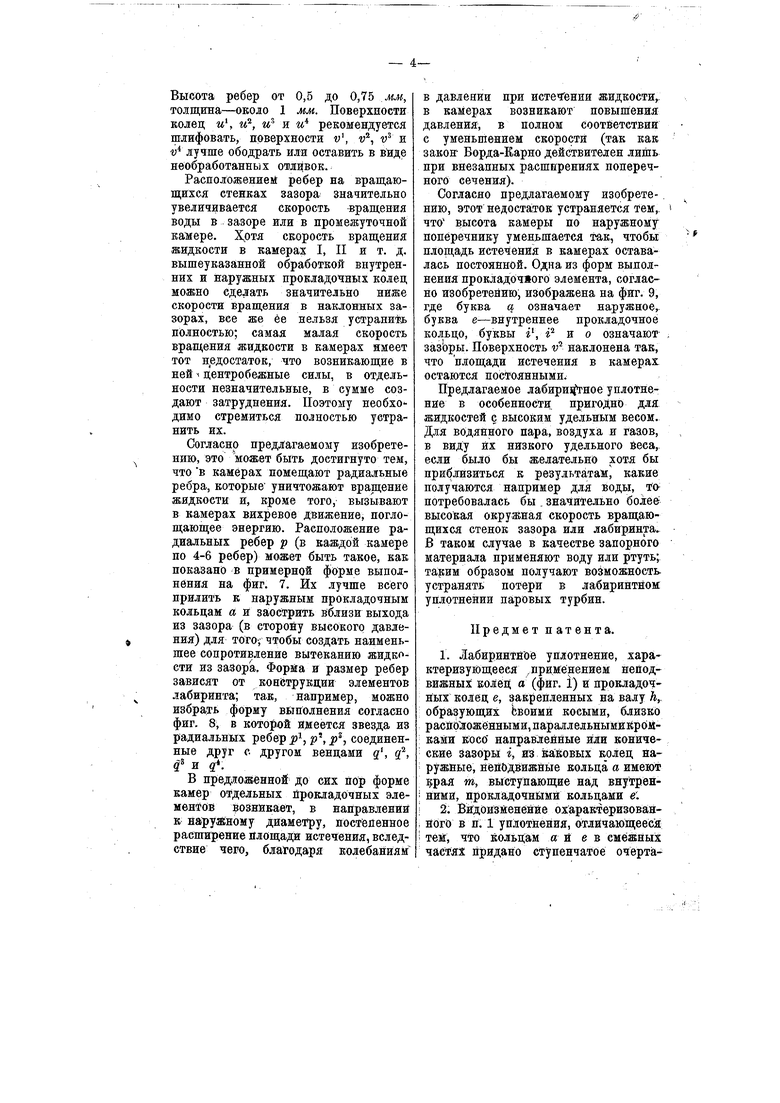

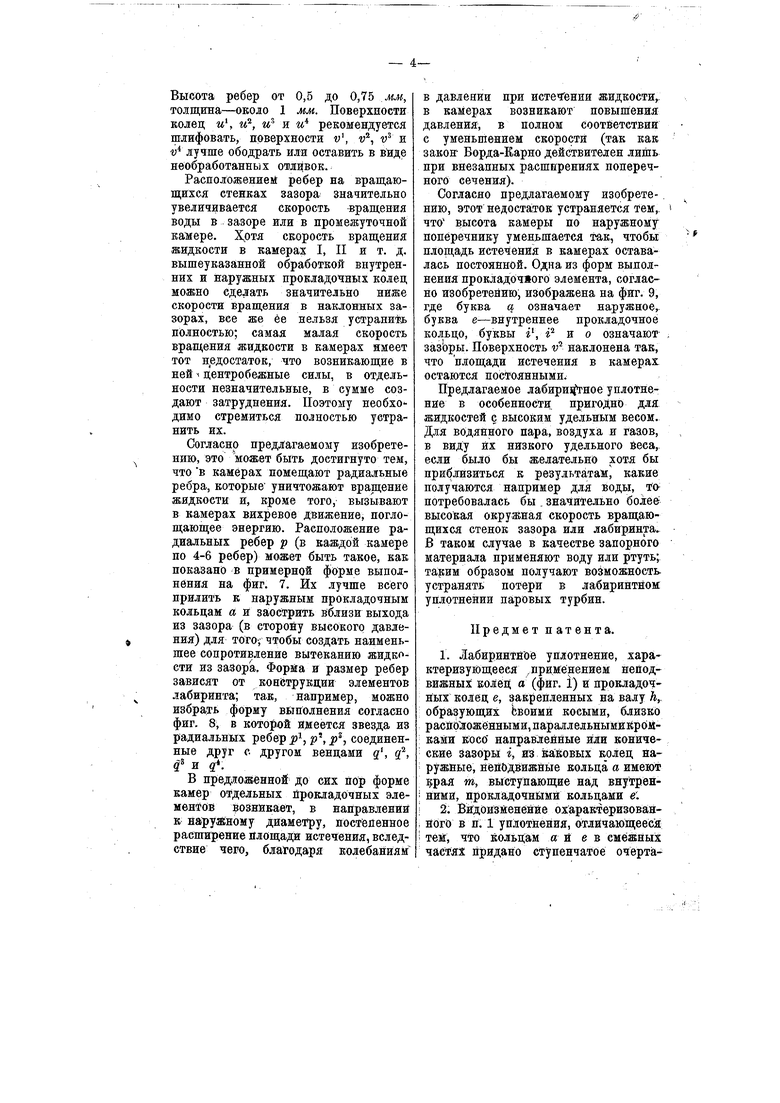

Согласно нредлагаемому изобретению, это может быть достигнуто тем, что в камерах помещают радиальные ребра, которые уничтожают вращение жидкости и, кроме того, вызывают в камерах вихревое движение, поглощающее энергию. Расположение радиальных ребер р (в каждой камере по 4-6 ребер) может быть такое, как показано в примерной форме выполнения на фиг. 7. Их лучше всего прилить к наружным прокладочным кольцам а и заострить вблизи выхода из зазора (в сторойу высокого давления) для того-; чтобы создать наименьшее сопротивление вытеканию жидкости из зазора. Форма и размер ребер зависят от кон(втрукдии элементов лабиринта; так, например, можно избрать форму выполнения согласно фиг. 8, в которой имеется звезда из радиальных ребер , ,, соедииенные друг с другом венцами q, д, q и q.

В предложенной до сих пор форме камер отдельных йрокладочных элементов возникает, в направлении к наружному диаметру, постепенное расширение ялощадй истечения, вследствие чего, благодаря колебаниям

в давлении нри истечении жидкости,, в камерах возникают повыЩения давления, в полном соответствия с уменьшением скорости (так как закон- Борда-Еарно действителен лишь при внезапных расширениях поперечного сечения).

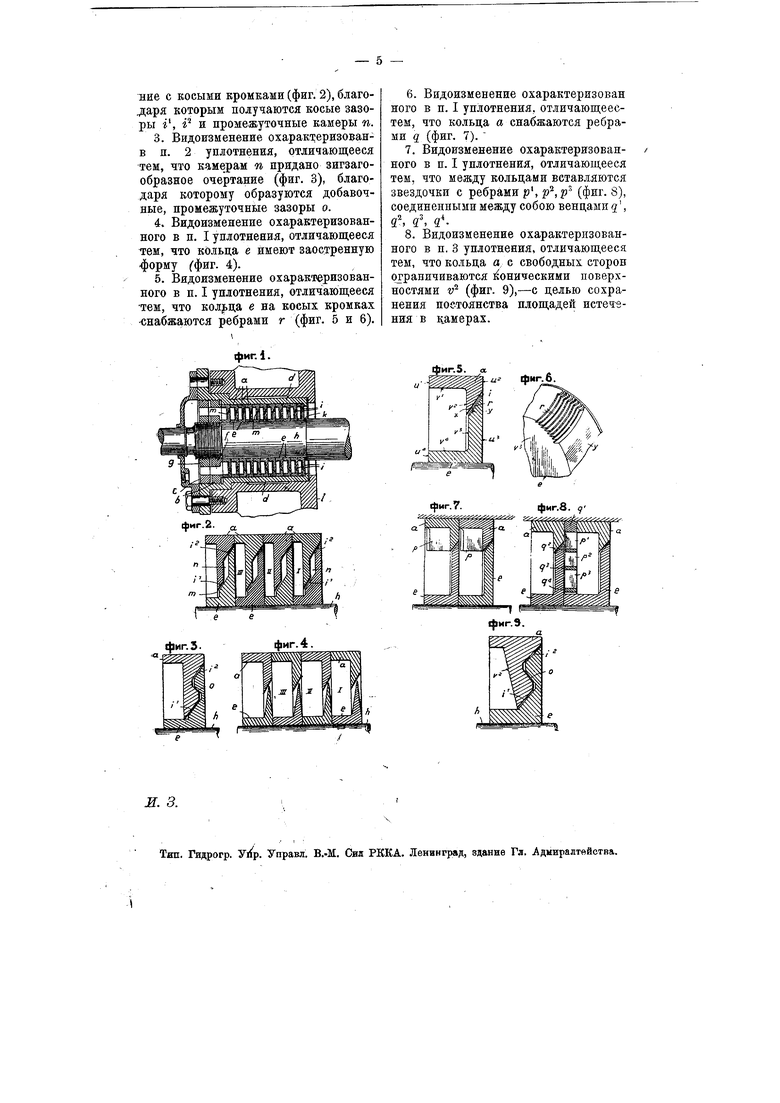

Согласно предлагаемому изобретению, этот недоста;ток устраняется тем,. что высота камеры по наружному поперечнику уменьшается так, чтобы площадь истечения в камерах оставалась постоянней. Одна из форм выполнения прокладочвого элемента, согласно изобретению, изображена на фиг. 9, где буква а означает наружное, буква е-внутреннее прокладочное кольцо, буквы г, г и о означают зазЬры. Поверхность v наклонена так, что площади истечения в камерах остаются постоянными.

Предлагаемое лабири)ное уплотнение в особенности пригодно для жидкостей с высоким удельным весом. Для водянного пара, воздуха и газов, в виду их низкого удельного йеса, если было бы желательно хотя бы приблизиться к результатам, какие получаются например для воды, то потребовалась бы . значительно более высокая окружная скорость вращающихся стенок зазора или лабиринта. В таком случае в качестве запорного материала применяют воду или ртуть; таким образом получают возможность устранять нотери в лабиринтном унлотнении паровых турбин.

Предмет патент а.

1.Лабиринтное уплотнение, характеризующееся .применением неподвижных колец а (фиг. 1) и прокладочных колец е, закрепленных на валу h,. образующих Ьвоимй косыми, близко расп6ложенными,параллельнымййрбйками косо направленные или конические зазоры г, из каковых колец наружные, неподвижные кольца а имеют 9рая т, выступающие над внутренними, прокладочными кольцами е .

2.Видоизменение охарактеризованного в п. 1 уплотнения, отличающееся тем, что кольцам аи ев смежных частях придано ступенчатое очертание с косыми кромками (фиг. 2), благодаря которым получаются косые зазоры г , г и промежуточные камеры п.

3.Видоизменение охарактеризованв п. 2 уплотнения, отличающееся тем, что камерам п придано зигзагообразное очертание (фиг. 3), благодаря которому образуются добавочные, промежуточные зазоры о.

4.Видоизменение охарактеризованного в п. I уплотнения, отличающееся , что кольца е имеют заостренную форму Сфиг. 4).

5.Видоизменение охарактеризованного в п. I уплотнения, отличающееся тем, что кол|.да е на косых кромках снабжаются ребрами г (фиг. 5 и 6).

6.Видоизменение охарактеризован него в п. I уплотнения, отличающеестем, что кольца а снабжаются ребрами q (фиг. 7).

7.Видоизменение охарактеризованного в п. I уплотнения, отличающееся тем, что между кольцами вставляются звездочки с ребрами р , (фиг. 8), соединенными между собою венцами q, g g% S.

8.Видоизменение охарактеризованного в п. 3 уплотнения, отличающееся тем, что кольца а с свободных сторон ограничиваются коническими поверхностями и (фиг. 9),-с целью сохранения постоянства площадей истечения в к.амерах.

фиг.1.

t е

фиг. 4.

фиг. 5.

Ьиг.5.

фиг. б.

иг.7.фиг.8. 9

.,-,

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлическое уплотнение вращающихся частей | 1926 |

|

SU6473A1 |

| Стенд для измерения вибрации подшипников качения | 1985 |

|

SU1293531A1 |

| ТОРЦОВОЕ БЕСКОНТАКТНОЕ УПЛОТНЕНИЕ | 1995 |

|

RU2099618C1 |

| ВИХРЕВОЙ КАВИТАТОР | 2016 |

|

RU2669442C2 |

| УПРУГАЯ ОПОРА | 1969 |

|

SU236140A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО ГОРЕНИЯ | 1925 |

|

SU17913A1 |

| НАСОСНОЕ УСТРОЙСТВО | 2008 |

|

RU2372528C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2003 |

|

RU2256801C2 |

| Лабиринтное уплотнение вращающегося вала | 1978 |

|

SU709879A1 |

| Устройство для подвода смазочно-охлаждающей жидкости во вращающийся инструмент | 1980 |

|

SU961868A1 |

Авторы

Даты

1930-01-31—Публикация

1927-06-29—Подача