разделенных перегородками 8. Отсеки через гидро- или пневмозамки (обратные клапаны) 9 соединены с разгрузочными полостями 10. Промежуточньш узел через шток 4, пружину 11 связан с упором 12, под которым на опорах 13 устанавливается деталь 14, Исполь1222 зование установки из-за увеличения количества циклов на одну подготовительную операдию (подъем штока гидроцилиндра вверх в исходное положение после срабатывания всех отсеков) повышает производительность установки. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Разгрузочное устройство для стабилизирующей обработки деталей | 1986 |

|

SU1388439A1 |

| Установка для снятия остаточных напряжений в литых и сварных деталях | 1980 |

|

SU903700A1 |

| Установка для снятия остаточных напряжений в литых и сварных деталях | 1984 |

|

SU1185078A2 |

| УСТРОЙСТВО ДЛЯ ВОЗБУЖДЕНИЯ СЕЙСМИЧЕСКИХ КОЛЕБАНИЙ | 2011 |

|

RU2477500C1 |

| Устройство для поштучной выдачи деталей | 1987 |

|

SU1641576A1 |

| Машина цикличного действия для путевых работ | 1985 |

|

SU1250604A1 |

| Электрический разъем | 1986 |

|

SU1457024A1 |

| Виброгрейфер | 1990 |

|

SU1798468A1 |

| Устройство для вибрационной обработки | 1984 |

|

SU1192948A1 |

| ФОРМОВОЧНАЯ МАШИНА | 1992 |

|

RU2038894C1 |

Изобретение относится к машиностроению, в частности к технологическим установкам для стабилизирукнцей обработки за счет снижения остаточных напряжений в деталях. Цель изобретения - повьшение производительности обработки за счет обеспечения многократной нагрузки без дополнительной перезарядки устройства. Установка состоит из опорной рамы 1, на которой укреплен силовой цилиндр 2 с поршнем 3 и штоком 4. К штоку через его фланцы 5 крепится камера 6, I состоящая из заполняемых передающей давление рабочей средой- отсеков 7, (Л

Изобретение относится к машиностроению, в частности к технологическим процессам стабилизирующей обработки - снижению остаточных напряжений в деталях, и может быть использовано в отраслях, где необходимо производить обработку деталей с целью стабилизации их геометрических размеров или испытания прочностных свойств.

Цель изобретения - увеличение производительности обработки за сче.т обеспечения многократной нагрузки без дополнительной перезарядки уст- ройства.

В известной установке вместо ромба установлена камера, состоящая из заполняемых передающей давление рабочей средой (жидкой, воздушной или . жидковоздушной) отсеков с эластичными рабочими стенками. Через управляемые или автоматически срабатываемые клапаны (пневмо- или гидрозамки, гидрораспределители, последовательно открывающие доступ рабочей среде) отсеки соединены со сливными полостями. При этом давление на деталь после заполнения очередной полости благодаря включенному силовому цилиндру автоматически восстанавливается.

Поскольку амплитуда колебаний детали обычно невелика (порядка миллиметра) размеры гидрополостей могут быть невелики Поэтому и время восстановления Давления, а следовательно, и время между циклами невелико (секунды).

Установка вместо ромба ряда отсеков с эластичными стенками, заполняемых передающей давление рабочей средой и соединение каждого отсека через быстродействующие клапаны со сливными полостями является существенной отличительной особенностью изобретения. Это позволяет обеспечить несколько разгрузок детали (по числу отсеков) и только после этого выполнить одну подготовительную операцию подъем штока гидроцилиндра и зарядка - заполнение отсеков жидкостью для подготовки к следующей серии циклов.

Амплитуда колебания детали в значительной степени зависит от соотношения между временем спадания давления нагружающей системы и периодом собственных колебаний детали. Чем

больше время разгрузки, тем большую часть энергии свЬей деформации отдает нагружающей системе деталь, тем меньше амплитуда ее колебаний по отношению к амплитуде нагружения, а

следовательно, и эффективность процесса. Желательно, чтобы время разгрузки на порядок или хотя бы в несколько раз было меньше периода собственных колебаний детали. Если время разгрузки не достаточно мало, между штоком и деталью желательно установить упругое тело, например пружину, преимущественно менее жесткую, чем деталь. Это увеличивает время

возвращения детали в нейтральное положение в момент разгрузки, но при этом не увеличивая:, а уменьшая передачу энергии механизму нагружения, так как, в отличии от него, пружина

практически не только не забирает энергию, если ее декремент затухания колебаний (декремент колебаний) мрньше, чем у детали, но и передает детачи энергию своей деформации.

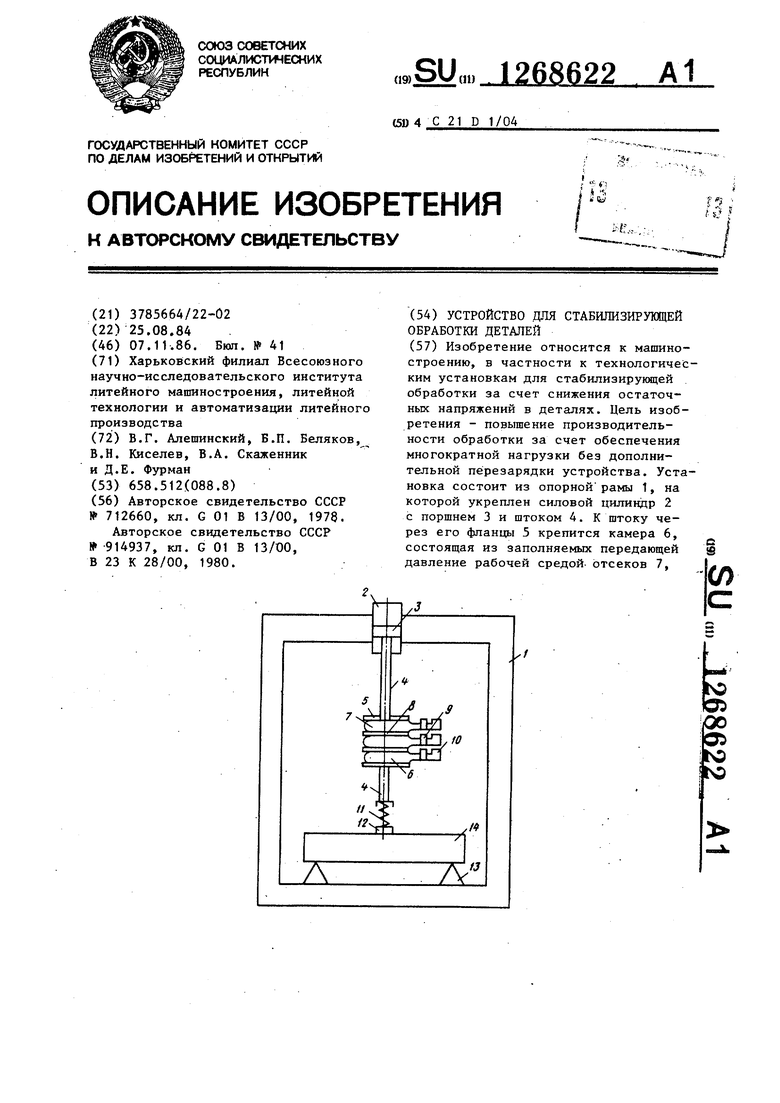

На чертеже представлена схема предпредлагаемого устройства.

Установка состоит из опорной рамы 1, на которой укреплен силовой

3

цилиндр 2 с поршнем 3 и штоком 4. К штоку через его фланцы 5 крепится камера 6, состоящая из заполняемых передающей давление рабочей средой отсеков 7, разделенных перегородками 8. Отсеки через гидро- или пневмозамки (обратные клапаны) 9 соединены с разгрузочными полостями 10. Промежуточный узел через шток 4, пружину 11 связан с упором 12, под которым на опорах 13 устанавливается деталь 14.

Установка работает следующим образом.

В опорах 13 размещают деталь 14. При увеличении давления в рабочей пдлости цилиндра 2 поршень 3 со штоком 4, фланцами 5, отсеками 6, перегородками 7, пружиной 11 и упором 12 перемещается вниз пока не произойдет соприкосновение упора 12 с деталью 14 и ее нагружение заданной силой. Пружина 11 при этом сжимается, а деталь 14 изгибается, в результате чего в ней возникают напряжения.

После этого включается электрический привод гидрозамка, который непосредственно или через промежуточный аппарат, (например, распределитель) производит кратковременное отпирание одного клапана 9. При этом рабочая среда из одного отсека посту пает в одну из разгрузочных полостей 10. В результате между отсеками на определенный промежуток времени образуется зазор.

При этом начинается колебание пружины 11 и детали 14, обеспечивающее возникновение в ней знакопеременных напряжений.

Наличие пружины увеличивает их амплитуду. Через короткий промежуток времени после полного затухания коле баний детали (секунды) в результате давления поршня 3 происходит выбирание зазора образовавшегося из-за относительного перемещения стенок отсеков и повторное нагруже.ние детали 14. После этого включается электрический привод следующего замка и ереда из следукщего отсека поступает в следующую разгрузочную полость. После срабатывания всех отсеков производится реверсирование цилиндра 2 (система его питания не показана) и связанные со штоком элементы поднимаются в исходное положение. При этом из-за расширения объема отсеков в них переходит рабочая среда

2686224

из разгрузочных полостей 10. Предварительно открывают клапаны 9. После этого большой цикл повторяется.

Чтобы обеспечить оптимальное время перемещения цилиндра 2, может быть установлен регулятор количества поступающей к нему рабочей среды, регулирующей сечение проходного отверстия. Целесообразно также ввести уп0равляемые или автоматически срабатываемые клапаны, соединяющие разгрузочные полости до отпирания клапана 9 с внешней средой или устрой,ством, создающим отрицательное дав5ление, в .ч. с применением вакуумного насоса.

В некоторых случаях нагружение детали можно осуществлять путем подачи под соответствующим давлением передающей давление среды непосредственно в отсеки.

Отсеки могут изготавливаться из пленочного синтетического материала, например, на основе полиформальдегида, которьй может быть армирован металлическими нитями. Отсеки могут изготовляться как в виде объема, ограниченного синтетической пленкой, так и в виде объема, частично состоящего из металла, а частично из пленки (например, боковые стенки) .. Пленка может выполняться многослойной, 6 т.ч. содержащей с внешней стороны упругий материал, восстанавливающий свою форму.

В принципе отсеки промежуточного звена могут быть заменены набором цилиндров с поршнями, однако время срабатывания такого, звена и его габариты будут значительно большими.

Пример. При диаметре отсека 0,1 м и усилием, развиваемым гидроцилйндром в ЗТ, время удаления слоя рабочей жидкости в 1 мм с отсека через клапан диаметром 10 мм сое- .; . тавляет примерно 410 с, что при обработке большинства больших базовых деталей станков вполне достаточно. При уменьшении площади отсека или увеличения усилия гидроцилиндра скорость удаления необходимого количества рабочей жидкости с отсека, а следовательно, и скорость разгрузки может быть соответственно увеличена.

Время разгрузки зависит также от времени переключения гидрораспределителя (точнее, от начала до окончания открывания его клапана). Гидрораспределители типа PI02 с магнитами переменного тока обеспечивают полное открывание выходного отверстия клапана диаметром 10 мм с момента включения за время 0,03 с. Время от йачаЛа до окончания открытия клапана будет существенно меньшим. Время переключения гидросистем роторных гидропульсаторов составляет несколько тысячных секунды. Использование предлагаемого устройства из-за увеличения количества циклов на однуподготовительную операцию (подъем штока гидроцихсиндра вверх в исходное положение после срабатывания всех отсеков, количество которых может быть большим) увеличивает производительность установки и

эффективность технологического процесса.

Формула изобретен ия Устройство для стабилизирующей

обработки деталей преимущественно импульсной разгрузкой, содержащее силовой нагружающий и|1линдр со встроенной в шток камерой и закрепленный на штоке подпружиненный упор, о т л и чающееся тем, что, с целью увеличения производительности обработки за счет обеспечения многократной нагрузки без дополнительной перезарядки устройства, камера выполнена

в виде отсеков с эластичными стенками, . соединенных с разгрузочными полостями посредством клапанов.

| Установка для снятия остаточных напряжений в литых и сварных деталях | 1978 |

|

SU712660A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР 914937, кп | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-11-07—Публикация

1984-08-25—Подача