113

Изобретение относится к обработке металловрПри помощи вибрации и может быть использовано в технологических процессах для снятия остаточных напряжений в деталях.

Цель изобретения - расширение технологических возможностей путем стабилизации жестких деталей и упрощение конструкции.

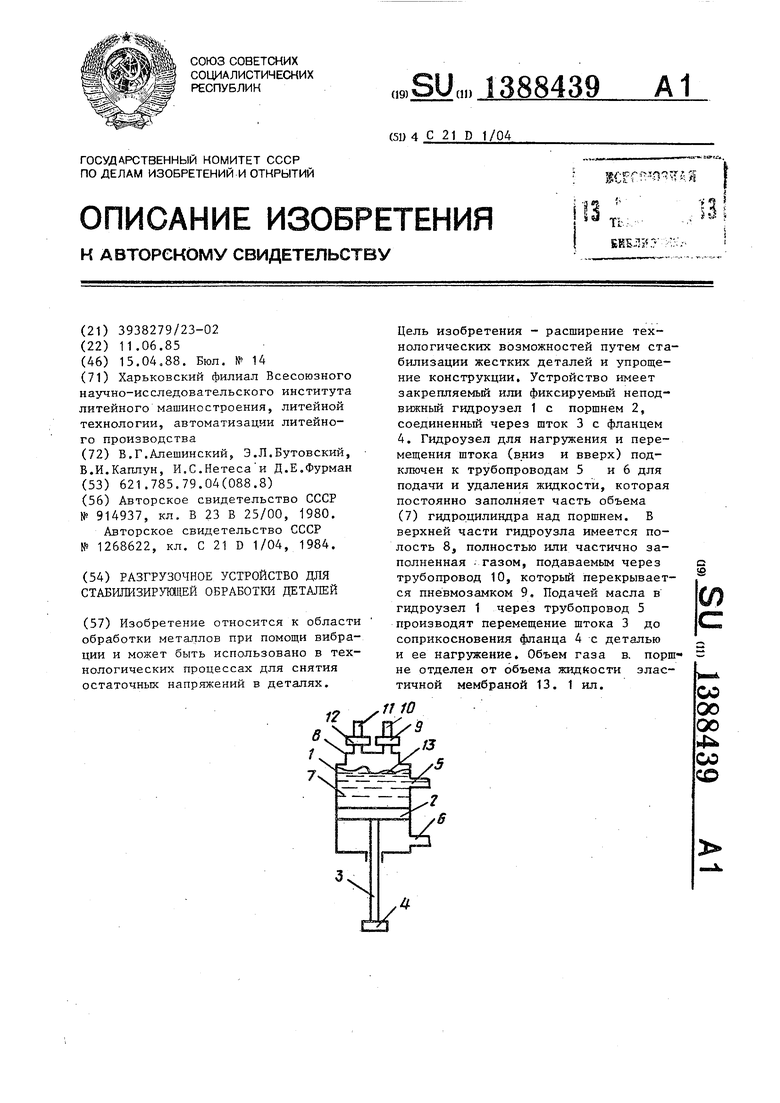

На чертеже представлена схема устройства.

Установка состоит из закрепляемого или фиксируемого неподвижного гидроузла 1 с поршнем 2,. соединен- ного через шток 3 с фланцем 4.

Гидроузел для нагружения и перемещения штока (вниз и вверх) подключен к трубопроводам 5 и 6 для подачи и удаления жидкости, которая постоянно заполняет часть объема (7) гидроцилиндра над поршнем. В верхней части гидроузла имеется полость 8, полностью или частично заполненная газом, подаваемым через трубопровод.

В опорах размещают деталь (не показана). Подачей газообразной среды (например воздуха) через трубопровод 10 производят заполнение им полости 8 (трубопровод 5 при этом соединяется с внешней средой). После этого пневмозамком 9 трубопровод 10 перекрывается. Подачей масла в гидроузел 1 через трубопровод 5 производят перемещение штока 3 до соприкосновения фланца 4 с деталью и ее наг- ружение. Затем, открывая пневмоза- мок 12 на определенное время (необходимое для импульсного удаления газообразной среды), производят удаление газообразной среды или (при допустимости не полной разгрузки) ее части из объема гидроузла 1, что обеспечивает возникновение незаполненного пространства внутри гидроузла, а следовательно и разгрузку. После этого открывают трубопровод 5, а через трубопровод 10 производят повторное заполнение газом полости 8, подачей жидкости через трубопровод 5 производят нагружение детали и про цесс повторяется до проведения необходимого количества циклов.

.

При необходимости увеличения времени, в течение которого деталь находится в состоянии разгрузки (а также при большом проходе трубопровода 5 относительно трубопровода), трубопровод 5 перед разгрузкой - вы0

5

0

5

0

5

0

5

пуском газа может полностью или частично перекрываться. Объем газа в поршне отделен от объема жидкости эластичной мембраной 13.

Для уменьшения потерь энергии,запасенной деталью, и увеличения скорости разгрузки перед,разгрузкой в находящуюся под поршнем нижнюю часть гидроузла через трубопровод 6 может подаваться жидкость или газ под давлением.При этом на такую же величину должно быть увеличено давление над поршнем подачей жидкости через трубопровод.

Пример. Пусть давление в гидросистеме равно 6 атм. Б этом случае плотность воздуха .в полости 8 равна примерно 7,5 кг/м, что примерно в 100 раз меньше гидросреды. Поскольку скорость истечения среды обратно пропорциональна корню квадратному ее плотности, то при том же давлении скорость истечения объема газа в 10 раз больше, I чем того же объема гидросреды. ЕСЛИ газ занимает только часть объема и удаляется полностью, давление падает до нуля (в отличии от случая, когда газ занимает весь объем гидро узла 1).

Увеличение скорости истечения среды из объема 8 и 10 раз означает, что и время ее удаления будет соот- в тственно меньшим. В то же время, поскольку время разгрузки зависит не только от времени удаления заданной части объема среды, но и от таких факторов, как, например, открытие пневмо(гидро)замка, общий эффект будет несколько меньший. Эффект уменьшается и при увеличении давления в гидроузле (в виду увеличения плотности газа). Создание противодавления через трубопровод 6 увеличивает скорость разгрузки.

50

55

В общем случае время разгрузки заявляемого технического решения с гидроузлом, содержащим газовую полость, в несколько раз меньше времени разгрузки устройства прототипа.

В предлагаемом устройстве время разгрузки зависит как от давления среды, так и от объема, заполняемого газом. Поскольку амплитуда колебания детали обычно не превьштает, 1 мм, заполняемый газом объем полости В в большинстве случаев не превьш1ает нескольких процентов от полного объема жидкой среды в гидроузле 1. В этом случае время разгрузки поряд- ка 10 с легко обеспечивается.

При необходимости увеличения количества циклов в единицу времени в гидроузле 1 может быть установлено дополнительно с трубопроводами 10, 11 и пневмозамками 9, 12 несколько полостей 8, заполняемых газом. В отличие от первой полости 8 каждая из этих дополнительных полостей при разгрузке .предыдущих должна быть изолирована от системы гидроузла 1, но соединяется с ней непосредственно перед своей разгрузкой через дополнительный гидрозамок (не показан). В этом случае функционирование этих полостей осуществляется последовательно, а подача жидкости в трубопроводах может осуществляться непре- рьгано.

Если время разгрузки в несколько раз больше четверти периода собственных колебаний детали, при их обработке знакопеременные напряжения в них вообще не возникают, что уменьшает эффективность обработки. Поэтому время разгрузки должно быть не больше, чем период собственных колебаний детали.

В то же время частота собственных колебаний зависит от жесткости детали.

Например, при установке детали на две опоры (шарнир)

ml

20 1 Е1

масса детали;

ее длина;

модуль упругости, который

может быть принят равным

10

момент инерции поперечного сечения относительно нейтральной оси. моугольного сечения

1г

bh 12

где b - ширина;

h - высота детали.

m

bhl.

где у - плотность.

Для чугуна Г 7200 кгс/см , m bhl . 7200. Откуда

1 Liiillll , 4 h

При b 0,3 м, 1 1,0 М} h 0,1 м Т/4 1, с. При b 0,3; 1 0,8i h 0,3 Т/4 3,1. Ю- с. Таким образом, для обработки

первой детали время разгрузки 10 с, для второй - .

Таким образом, использование предложенного технического решения для стабилизирующей обработки

уменьшает время разгрузки в несколько раз, что увеличивает эффективность обработки и расширяет номенклатуру обрабатываемых деталей (поскольку время разгрузки должно быть меньше полупериода собственных колебаний нагружаемой детали).

Форм.улаизобретения

5

Разгрузочное устройство для стабилизирующей обработки деталей,преимуществ енйо импульсной разгрузкой, содержащее силовой нагружающий механизм, состоящий из цилиндра и поршня, отличающееся тем, что, с целью расширения технологических возможностей путем стабилизации жестких деталей и упрощения конструкции, устройство снабжено размещенной в полости цилиндра над порш- нем эластичной мембраной для разде- ления этой полости и установленными над мембраной на корпусе цилиндра трубопроводами с пневмозамками для заполнения и удаления из полости га- 0 зообразной среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для стабилизирующей обработки деталей | 1984 |

|

SU1268622A1 |

| СИСТЕМА ГИДРАВЛИЧЕСКОГО ПРИВОДА ДЛЯ МАСЛЯНОГО НАСОСА ДЛЯ СКВАЖИН | 1993 |

|

RU2117823C1 |

| ГАЗОСТАТ | 2011 |

|

RU2467832C1 |

| ГАЗОСТАТ | 2011 |

|

RU2455114C1 |

| ГАЗОСТАТ | 2011 |

|

RU2472603C1 |

| Установка для снятия остаточных напряжений в литых и сварных деталях | 1984 |

|

SU1185078A2 |

| ГАЗОСТАТ | 2011 |

|

RU2479381C1 |

| ГАЗОСТАТ | 2009 |

|

RU2415735C1 |

| ГАЗОСТАТ | 2011 |

|

RU2479380C2 |

| ГАЗОСТАТ | 2011 |

|

RU2467833C1 |

Изобретение относится к области обработки металлов при помощи вибрации и может быть использовано в технологических процессах для снятия остаточных напряжений в деталях. . .1110 . Цель изобретения - расширение технологических возможностей путем стабилизации жестких деталей и упрощение конструкции. Устройство имеет закрепляемый или фиксируемый неподвижный гидроузел 1 с поршнем 2, соединенный через шток 3 с фланцем 4. Гидроузел для нагружения и перемещения штока (вниз и вверх) подключен к трубопроводам 5 и 6 для подачи и удаления жидкости, которая постоянно заполняет часть объема

| Авторское свидетельство СССР № 914937, кл, В 23 В 25/00, 1980 | |||

| Устройство для стабилизирующей обработки деталей | 1984 |

|

SU1268622A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-04-15—Публикация

1986-06-11—Подача