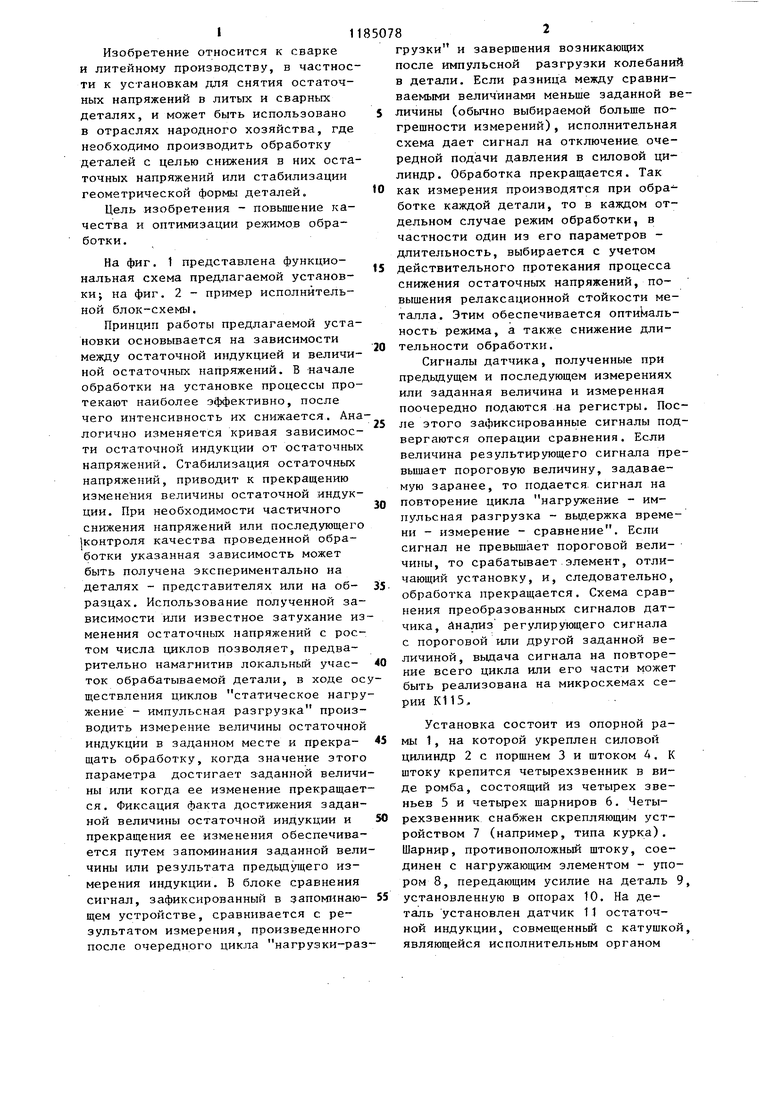

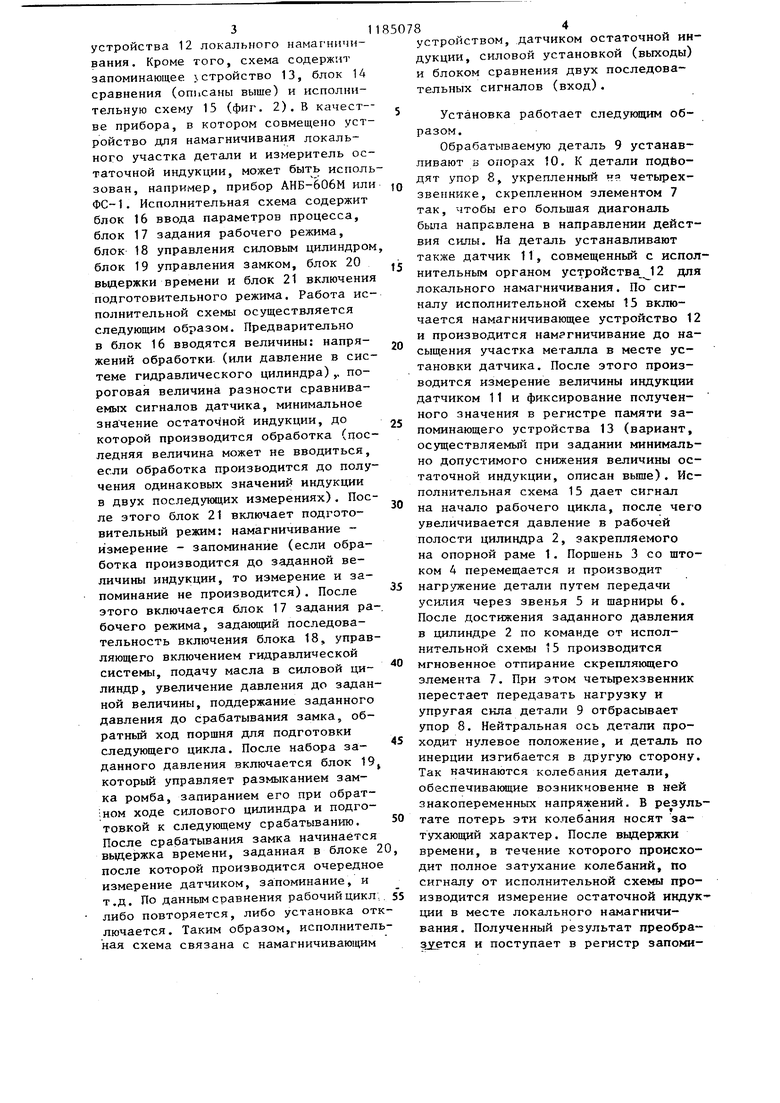

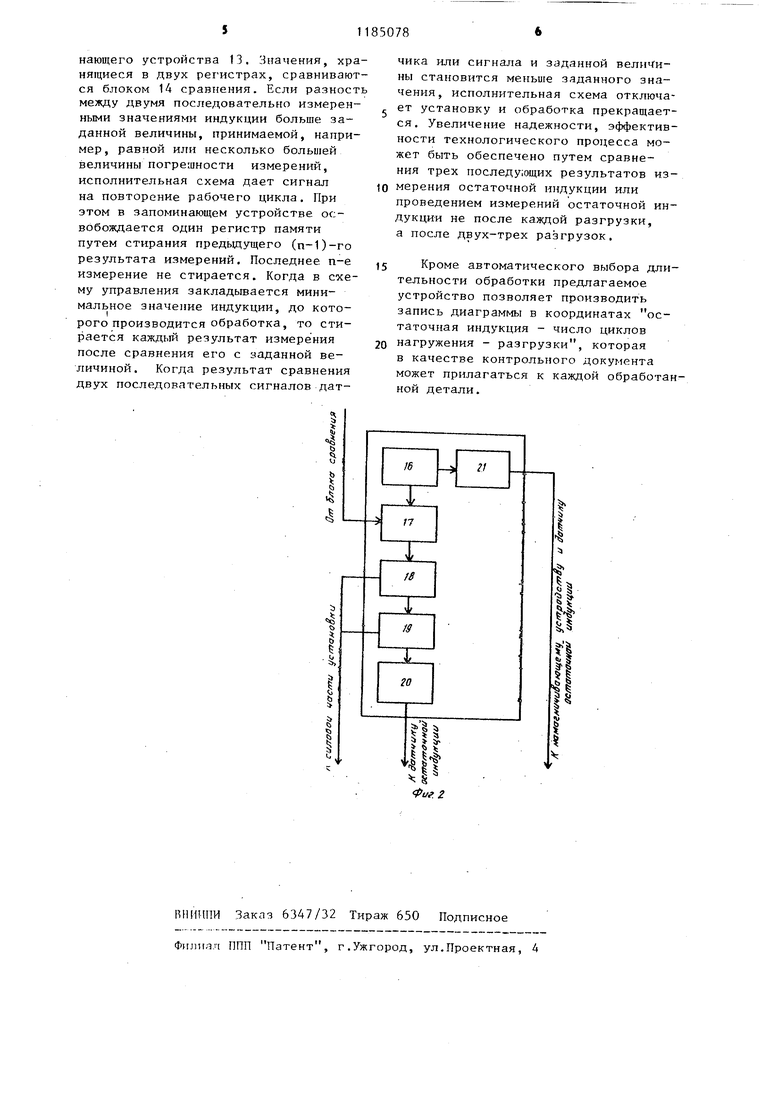

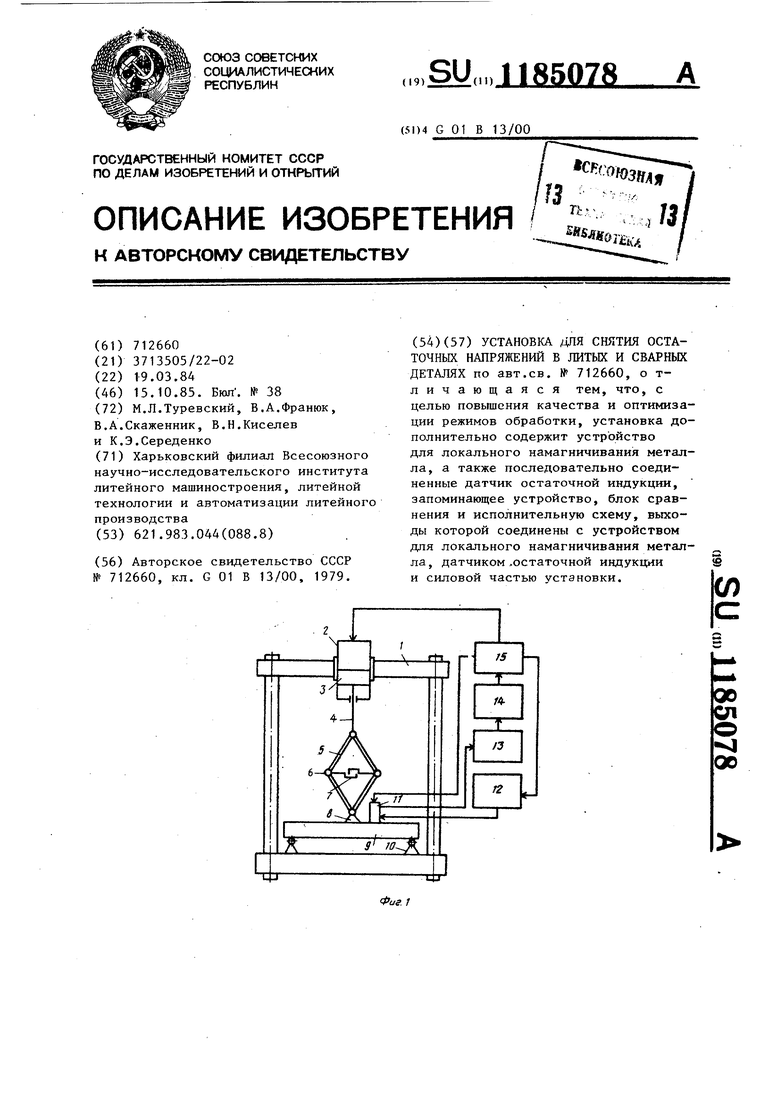

Изобретение относится к сварке и литейному производству, в частности к установкам для снятия остаточных напряжений в литых и сварных деталях, и может быть использовано в отраслях народного хозяйства, где необходимо производить обработку деталей с целью снижения в них остаточных напряжений или стабилизации геометрической формы деталей. Цель изобретения - повьппение качества и оптимизации режимов обработки. На фиг. 1 представлена функциональная схема предлагаемой установки; на фиг, 2 - пример исполнйтельной блок-схемы. Принцип работы предлагаемой установки основывается на зависимости между остаточной индукцией и величиной остаточных напряжений. В начале обработки на установке процессы протекают наиболее эффективно, после чего интенсивность их снижается. Ана логично изменяется кривая зависимости остаточной индукции от остаточных напряжений. Стабилизация остаточных напряжений, приводит к прекращению изменения величины остаточной индукции. При необходимости частичного снижения напряжений или последующего 1контроля качества проведенной обработки указанная зависимость может быть получена экспериментально на деталях - представителях или на образцах. Использование полученной зависимости или известное затухание из менения остаточных напряжений с ростом числа циклов позволяет, предварительно намагнитив локальный участок обрабатываемой детали, в ходе ос ществления циклов статическое нагру жение - импульсная разгрузка производить измерение величины остаточной индукции в заданном месте и прекращать обработку, когда значение этого параметра достигает заданной величи ны или когда ее изменение прекращает ся. Фиксация факта достижения заданной величины остаточной индукции и прекращения ее изменения обеспечивается путем запоминания заданной вели чины или результата предьщущего измерения индукции. В блоке сравнения сигнал, зафиксированный в зaпoмIiнaющем устройстве, сравнивается с результатом измерения, произведенного после очередного цикла нагрузки-раз 1 82 грузки и завершения возникающих после импульсной разгрузки колебаний в детали. Если разница между сравниваемыми величинами меньше заданной величины (обычно выбираемой больше погрещности измерений), исполнительная схема дает сигнал на отключение очередной подачи давления в силовой цилиндр. Обработка прекращается. Так как измерения производятся при обработке каждой детали, то в каждом отдельном случае режим обработки, в частности один из его параметров длительность, выбирается с учетом действительного протекания процесса снижения остаточных напряжений, повышения релаксационной стойкости мета,пла. Этим обеспечивается оптимальность режима, а также снижение длительности обработки. Сигналы датчика, полученные при предыдущем и последующем измерениях или заданная величина и измеренная поочередно подаются на регистры. После этого зафиксированные сигналы подвергаются операции сравнения. Если величина результирующего сигнала превьииает пороговую величину, задаваемую заранее, то подается сигнал на повторение цикла нагружение - импульсная разгрузка - вьщержка времени - измерение - сравнение. Если сигнал не превышает пороговой величины, то срабатывает элемент, отличающий установку, и, следовательно, обработка прекращается. Схема сравнения преобразованных сигналов датчика, Анализ регулирующего сигнала с пороговой или другой заданной величиной, выдача сигнала на повторение всего цикла или его части может быть реализована на микросхемах серии К115, Установка состоит из опорной рамы 1, на которой укреплен силовой цилиндр 2 с поршнем 3 и штоком 4. К штоку крепится четырехзвенник в виде ромба, состоящий из четырех звеньев 5 и четырех шарниров 6. Четырехзвенник снабжен скрепляющим устройством 7 (например, типа курка). Шарнир, противоположный штоку, соединен с нагружающим элементом - упором В, передающим усилие на деталь 9, установленную в опорах 10. На деталь установлен датчик 11 остаточной индукции, совмещенный с катушкой, являющейся исполнительным органом устройства 12 локального намагничнвания. Кроме того, схема содержит запоминающее устройство 13, блок 14 сравнения (описаны выше) и исполнительную схему 15 (фиг. 2). В качестве прибора, в котором совмещено устройство для намагничивания локального участка детали и измеритель остаточной индукции, может быть исполь зован, например, прибор АНБ-606М или ФС-1. Исполнительная схема содержит блок 16 ввода параметров процесса, блок 17 задания рабочего режима, блок 18 управления силовым цилиндром блок 19 управления замком, блок 20 вьщержки времени и блок 21 включения подготовительного режима. Работа исполнительной схемы осуществляется следующим образом. Предварительно в блок 16 вводятся величины: напряжений обработки, (или давление в системе гидравлического цилиндра) ,, пороговая величина разности сравниваемых сигналов датчика, минимальное значение остаточной индукции, до которой производится обработка (последняя величина может не вводиться, если обработка производится до получения одинаковых значений индукции в двух последующих измерениях). После этого блок 21 включает подготовительный режим: намагничивание измерение - запоминание (если обработка производится до заданной величины индукции, то измерение и запоминание не производится). После этого включается блок 17 задания ра бочего режима, задающий последовательность включения блока 18, управ ляющего включением гидравлической системы, подачу масла в силовой цилиндр , увеличение давления до заданной величины, поддержание заданного давления до срабатывания замка, обратный ход поршня для подготовки следующего цикла. После набора заданного давления включается блок 19 который управляет размыканием замка ромба, запиранием его при обратном ходе силового цилиндра и подготовкой к следующему срабатыванию. После срабатывания замка начинается выдержка времени, заданная в блоке после которой производится очередное измерение датчиком, запоминание, и т.д. По данным сравнения рабочийцикл либо повторяется, либо установка от лючается. Таким образом, исполнител ная схема связана с намагничивающим 8 устройством, датчиком остаточной индукции, силовой установкой (выходы) и блоком сравнения двух последовательных сигналов (вход). Установка работает следующим образом. Обрабатываемую деталь 9 устанавливают в опорах 10. К детали подйодят упор 8, укрепленный н четьфехзвепнике, скрепленном элементом 7 так, чтобы его большая диагональ была направлена в направлении действия силы. На деталь устанавливают также датчик 11, совмещенный с исполнительным органом устройства 12 для локального намагничивания. По сигналу исполнительной схемы 15 включается намагничивающее устройство 12 и производится намагничивание до насыщения участка металла в месте установки датчика. После этого производится измерение величины индукции датчиком 11 и фиксирование полученного значения в регистре памяти запоминающего устройства 13 (вариант, осуществляемьд при задании минимально допустимого снижения величины остаточной индукции, описан вьппе) . Исполнительная схема 15 дает сигнал на начало рабочего цикла, после чего увеличивается давление в рабочей полости цилиндра 2, закрепляемого на опорной раме 1. Порщень 3 со штоком 4 перемещается и производит нагружение детали путем передачи усилия через звенья 5 и шарниры 6. После достижения заданного давления в цилиндре 2 по команде от исполнительной схемы 15 производится мгновенное отпирание скрепляющего элемента 7. При этом четырехзвенник перестает передавать нагрузку и упругая сила детали 9 отбрасывает упор 8. Нейтральная ось детали проходит нулевое положение, и деталь по инерции изгибается в другую сторону. Так начинаются колебания детали, обеспечивакицие возникновение в ней знакопеременных напряжений. В результате потерь эти колебания носят затухающий характер. После выдержки времени, в течение которого происходит полное затухание колебаний. По сигналу от исполнительной схемы производится измерение остаточной индукции в месте локального намагничивания. Полученный результат преобраЗЛ тся и поступает в регистр запоминающего устройства 13. Значения, хранящиеся в двух регистрах, сравниваются блоком 14 сравнения. Если разност между двумя последовательно измеренными значениями индукции больше заданной величины, принимаемой, например, равной или несколько большей величины погрешности измерений, исполнительная схема дает сигнал на повторение рабочего цикла. При этом в запоминающем устройстве освобождается один регистр памяти путем стирания предьщущего (n-l)-ro результата измерений. Последнее п-е измерение не стирается. Когда в схему управления закладьшается минимальное значение индукции, до которого производится обработка, то стирается каждый результат измерения после сравнения его с заданной величиной. Когда результат сравнения двух последовательных сигналов датчика или сигнала и заданной величины становится меньше заданного значения, исполнительная схема отключает установку и обработка прекращается. Увеличение надежности, эффективности технологического процесса может быть обеспечено путем сравнения трех последующих результатов измерения остаточной индукции или

проведением измерений остаточной индукции не после каждой разгрузки, а после двух-трех разгрузок.

Кроме автоматического выбора длительности обработки предлагаемое устройство позволяет производить запись диаграммы в координатах остаточная индукция - число циклов нагружения - разгрузки, которая в качестве контрольного документа может прилагаться к каждой обработанной детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для снятия остаточных напряжений в литых и сварных деталях | 1980 |

|

SU903700A1 |

| Установка для снятия остаточных напряжений в литых и сварных деталях | 1978 |

|

SU712660A1 |

| Устройство для стабилизирующей обработки деталей | 1984 |

|

SU1268622A1 |

| Устройство для сортировки ферромагнитных деталей | 1989 |

|

SU1743653A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РЕЛАКСАЦИОННОЙ КОЭРЦИТИВНОЙ СИЛЫ И РЕЛАКСАЦИОННОЙ НАМАГНИЧЕННОСТИ ПРОТЯЖЕННЫХ ИЗДЕЛИЙ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2627122C1 |

| Разгрузочное устройство для стабилизирующей обработки деталей | 1986 |

|

SU1388439A1 |

| Способ термосиловой обработки длинномерных осесимметричных деталей и устройство для его осуществления | 2018 |

|

RU2709127C1 |

| Способ контроля физико-механических свойств изделий из ферромагнитных материалов | 1990 |

|

SU1826051A1 |

| СПОСОБ ТЕРМОСИЛОВОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2575510C2 |

| Способ измерения сложных механических деформаций с помощью аморфной металлической ленты и устройство для калибровки чувствительного элемента | 2018 |

|

RU2708695C1 |

УСТАНОВКА ДЛЯ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ЛИТЫХ И СВАРНЫХ ДЕТАЛЯХ по авт.св. № 712660, о тличающаяся тем, что, с целью повышения качества и оптимизации режимов обработки, установка дополнительно содержит устройство для локального намагничивания металла, а также последовательно соединенные датчик остаточной индукции, запоминающее устройство, блок сравнения и исполнительную схему, выходы которой соединены с устройством для локального намагничивания металла, датчиком .остаточной индукции « и силовой частью установки. (Л 00 О1 о оо

| Установка для снятия остаточных напряжений в литых и сварных деталях | 1978 |

|

SU712660A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-10-15—Публикация

1984-03-19—Подача