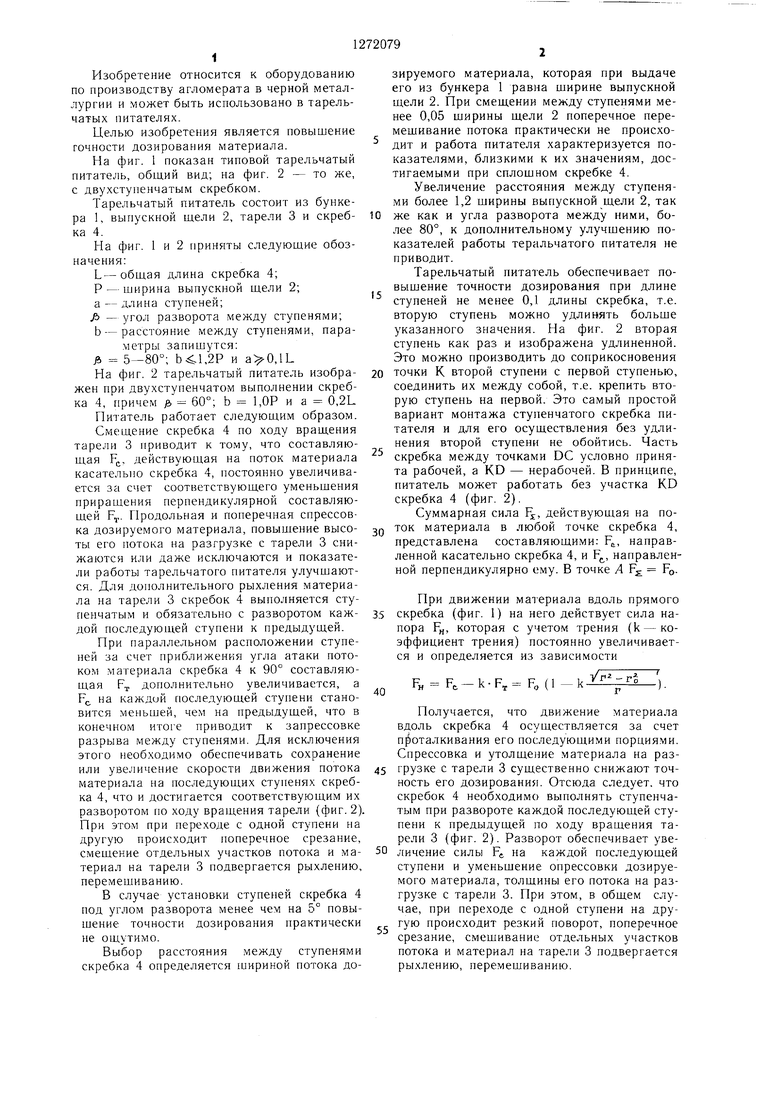

Изобретение относится к оборудованию по производству агломерата в черной металлургии и может быть использовано в тарельчатых питателях. Целью изобретения является повышение точности дозирования материала. На фиг. 1 показан типовой тарельчатый питатель, общий вид; на фиг. 2 - то же, с двухступенчатым скребком. Тарельчатый питатель состоит из бункера 1, выпускной щели 2, тарели 3 и скребка 4. На фиг. 1 и 2 приняты следующие обозначения:L-общая длина скребка 4; Р - ширина выпускной щели 2; а - длина ступеней; f -угол разворота между ступенями; b - расстояние между ступенями, параметры запишутся: Р 5-80°; ,2Р и ,lL На фиг. 2 тарельчатый питатель изображен при двухступенчатом выполнении скребка 4, причем , 60°; b 1,ОР и а 0,2L Питатель работает следующим образом. Смещение скребка 4 по ходу вращения тарели 3 приводит к тому, что составляющая F, действующая на поток материала касательно скребка 4, постоянно увеличивается за счет соответствующего уменьщения приращения перпендикулярной составляющей Fy. Продольная и поперечная спрессовка дозируемого материала, повьпдение высоты его потока на разгрузке с тарели 3 снижаются или даже исключаются и показатели работы тарельчатого питателя улучшаются. Для дополнительного рыхления материала на тарели 3 скребок 4 выполняется ступенчатым и обязательно с разворотом каждой последующей ступени к предыдущей. При параллельном расположении ступеней за счет приближения угла атаки потоком материала скребка 4 к 90° составляющая F.p дополнительно увеличивается, а V на каждой последующей ступени становится меньшей, чем на предыдущей, что в конечном итоге приводит к запрессовке разрыва между ступенями. Для исключения этого необходимо обеспечивать сохранение или увеличение скорости движения потока материала па последующих ступенях скребка 4, что и достигается соответствующим их разворотом по ходу врап.1,ения тарели (фиг. 2) При этом при переходе с одной ступени на другую происходит поперечное срезание, смещение отдельных участков потока и материал на тарели 3 подвергается рыхлению, перемешиванию. В случае установки ступеней скребка 4 под углом разворота менее чем на 5° повы1пение точности дозирования практически не ощутимо. Выбор расстояния между ступенями скребка 4 определяется шириной потока дозируемого материала, которая при выдаче его из бункера 1 равна ширине выпускной щели 2. При смещении между ступенями менее 0,05 щирины щели 2 поперечное перемещивание потока практически не происходит и работа питателя характеризуется показателями, близкими к их значениям, достигаемыми при сплощном скребке 4. Увеличение расстояния между ступенями более 1,2 щирины выпускной щели 2, так же как и угла разворота между ними, более 80°, к дополнительному улучщению показателей работы теральчатого питателя не приводит. Тарельчатый питатель обеспечивает повыщение точности дозирования при длине ступеней не менее 0,1 длины скребка, т.е. вторую ступень можно удлинять больше указанного значения. На фиг. 2 вторая ступень как раз и изображена удлиненной. Это можно производить до соприкосновения точки К второй ступени с первой ступенью, соединить их между собой, т.е. крепить вторую ступень на первой. Это самый простой вариант монтажа ступенчатого скребка питателя и для его осуществления без удлинения второй ступени не обойтись. Часть скребка между точками DC условно принята рабочей, а KD - нерабочей. В принципе, питатель может работать без участка KD скребка 4 (фиг. 2). Суммарная сила F, действующая на поток материала в любой точке скребка 4, представлена составляющими: F, направленной касательно скребка 4, и F, направленной перпендикулярно ему. В точке А Р FQ. При движении материала вдоль прямого скребка (фиг. 1) на него действует сила напора FH, которая с учетом трения (k-коэффициент трения) постоянно увеличивается и определяется из зависимости ,-k. FO (1 - k Получается, что движение материала вдоль скребка 4 осуществляется за счет проталкивания его последующими порциями. Спрессовка и утолщение материала на разгрузке с тарели 3 существенно снижают точность его дозирования. Отсюда следует, что скребок 4 необходимо выполнять ступенчатым при развороте каждой последующей ступени к предыдущей по ходу вращения тарели 3 (фиг. 2). Разворот обеспечивает увеличение силы Ft на каждой последующей ступени и уменьшение опрессовки дозируемого материала, толщины его потока на разгрузке с тарели 3. При этом, в общем случае, при переходе с одной ступени на другую происходит резкий поворот, поперечное срезание, с.мешивание отдельных участков потока и материал на тарели 3 подвергается рыхлению, перемешиванию.

За счет уменьшения спрессовки материала, толщины его слоя на разгрузке с тарели 3 и резких поворотов, рыхления при движении его вдоль ступенчатого скребка 4 повышается точность дозирования и однородность химсостава смеси. Улучшение качества подготовки агломерационной шихты приводит к снижению расхода в нее топлива, повышению производительности агломашины, уменьшению колеблемости химсостава

агломерата, содержания в нем мелочи ме нее 5 мм и потерь сырья. Понижение запыленности отходяш,их газов обуславливает повышение стойкости оборудования, в частности, колосников и ротора эксгаустера.

При испытаниях сравнивались показатели работы известного питателя и предлагаемого. В ходе опытов фиксировались колеблемость расхода и химсостава смеси. Результаты опытов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тарельчатый питатель | 1979 |

|

SU981801A1 |

| Тарельчатый питатель | 1972 |

|

SU518438A1 |

| Устройство для измерения влажности сыпучих материалов в потоке | 1982 |

|

SU1073672A1 |

| ВЫСЕВАЮЩИЙ АППАРАТ | 2005 |

|

RU2288564C1 |

| Дозатор сыпучих материалов для приготовления многокомпонентных смесей | 2018 |

|

RU2678049C1 |

| Порошковый дозатор | 1986 |

|

SU1439036A1 |

| Тарельчатый питатель | 1978 |

|

SU728900A1 |

| Устройство для транспортирования и рассредоточенного дозирования материала | 1990 |

|

SU1794843A1 |

| ПИТАТЕЛЬ СЫПУЧИХ И КОМКУЮЩИХСЯ КОМПОНЕНТОВ СТЕКОЛЬНОЙ ШИХТЫ | 1996 |

|

RU2107044C1 |

| Дисковый питатель | 1978 |

|

SU766993A1 |

Изобретение относится к оборудованию по производству агломерата в черной металлургии и может быть использовано в тарельчатых питателях. Цель изобретения - повышение точности дозирования материала. Тарельчатый питатель состоит из бункера 1, выпуклой щели 2, тарели 3, скребка 4. Питатель работает следующим образом; смещение скребка 4 по ходу вращения тарели 3 приводит к тому, что составляющая сила FC, действующая на поток материала касательно скребка 4, постоянно увеличивается за счет соответствующего уменьщения приращения перпендикулярной составляющей силы RJ,. Продольная и поперечная спрессовка дозируемшо материала, повышение высоты его потока на разгрузке с тарели 3 снижаются или даже исключаются и показатели работы гарельчатого питателя улучшаются. Для дополнительного ры.хления материала на тарели 3 скребок 4 выполняется стуюнчатым с углом разворота каждой послелуюп1ей к предыдущей ступени, равным 5-80, расстоянием Между ступенями не более 0,05-1,2 ширины выпуклой щели и (С длиной ступене не менее 0,1-0,5 длины (Л скребка. 1 табл.. 2 ил. ю ю о со

Предалагаемый трехступенча1,0 тьш питатель 5

Анализ таблицы показывает, что для повышения точности дозирования тарельчатый питатель необходимо выполнять со ступенчатым скребком при предлагаемых пределах расположения степеней.

Лабораторные спекания шихты показывают, что использование изобретения обеспечит уменьшение расхода топлива на 0,2- 1,9 кг/т агломерата; повышение производительности агломашины на 2-5%; снижение колеблемости химсостава агломерата в 1,1 - 1,4 раза; уменьшение содержания мелочи в агломерате на 0,3-0,8%, снижение потерь сырья на 0,2-0,5% и повышение стойкости

0,33

оборудования, в частности, колосников и ротора эксгаустера.

Формула изобретения

Тарельчатый питатель, содержаш,ий бункер с выпускной шелью, тарель с приводом

и скребок, отличающийся тем, что, с целью повышения точности дозирования материала, скребок выполнен -ступенчатым с углом разворота каждой последуюш,ей к предыдушей ступени, равным 5-80°, расстоянием между ступенями 0,05-1,2 ширины выпускной шели и длиной ступеней 0,1-0,5 длины скребка.

| Тарельчатый питатель | 1979 |

|

SU981801A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1986-11-23—Публикация

1984-10-01—Подача