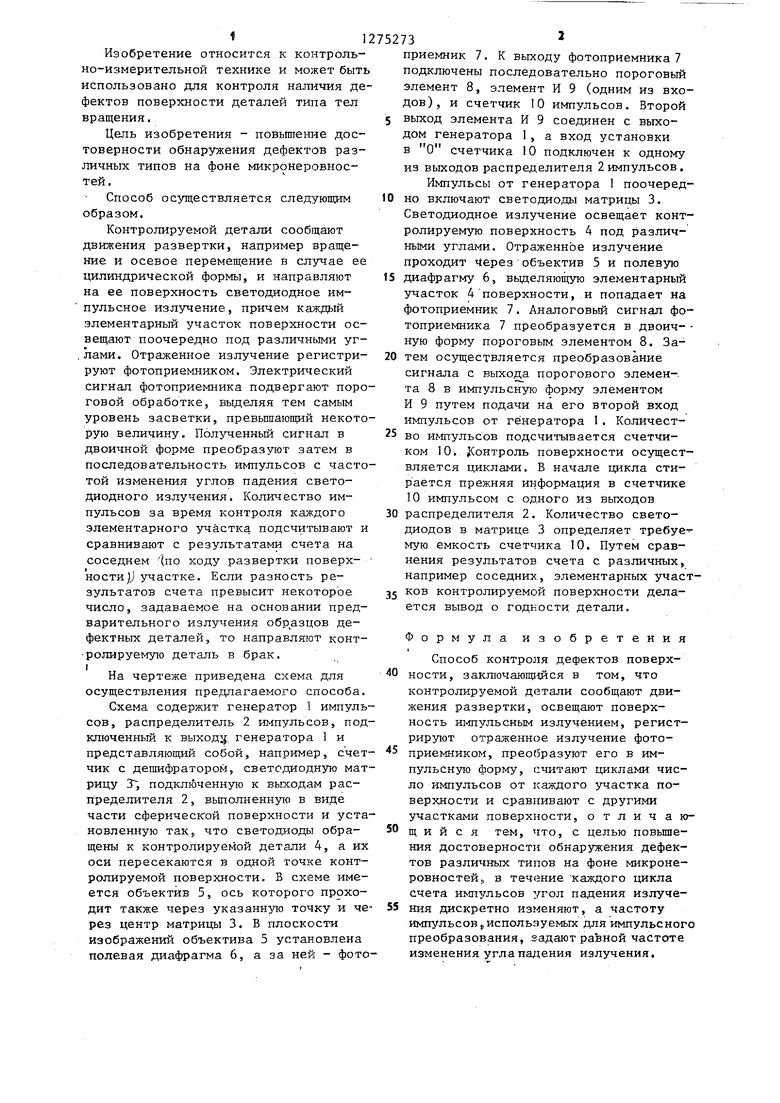

iNd ел to со Изобретение относится к контрольно-измерительной технике и может быт использовано для контроля наличия де фектов поверхности деталей типа тел вращения. Цель изобретения - повьппешяе достоверности обнаружения дефектов различных типов на фоне микронеровностей. Способ осуществляется следующим образом. Контролируемой детали сообщают движения развертки, например вращение и осевое перемещение в случае ее цилиндрической формы, и направляют на ее поверхность светодиодное им пульсное излучение, причем каждый элементарный участок поверхности освещают поочередно под различными уг.лами. Отраженное излучение регистрируют фотоприемником. Электрический сигнал фотоприемника подвергают поро говой обработке, выделяя тем самым уровень засветки, превьппающий некото рую величину. Ползченный сигнал в двоичной форме преобразуют затем в последовательность импульсов с часто той изменения углов падения светодиодного излучения. Количество импульсов за время контроля каждого элементарного участка подсчитывают и сравнивают с результатами счета на соседнем (по ходу развертки поверхHOCTH|J участке. Если разность результатов счета превысит некоторое число, задаваемое на основании предварительного излучения обдазцов дефектных деталей, то направляют контролируемую деталь в брак. На чертеже приведена схема для осуществления предлагаемого способа Схема содержит генератор 1 импуль сов, распределитель 2 импульсов, под ключенный к выходу, генератора 1 и представляющий собой, например, счет чик с дешифратором, светодиодную мат рицу 3, подключенную к выходам распределителя 2, выполненнуто в виде части сферической поверхности и уста новленную так, что светоддоды обращены к контролируемой детали 4, а их оси пересекаются в одной точке контролируемой поверхности. В схеме имеется объектив 5, ось которого проходит также через указанную точку и че рез центр матрицы 3. В плоскости изображений объектива 5 устан:овлена полевая диафрагма 6, а за ней - фот 3 приемник 7, К выходу фотоприемника 7 подключены последовательно пороговый элемент 8, элемент И 9 (одним из входов), и счетчик 10 импульсов. Второй выход элемента И 9 соединен с выходом генератора 1, а вход установки в О счетчика 10 подключен к одному из выходов распределителя 2 импульсов, Импульсы от генератора 1 поочередно включают светодиоды матрицы 3. Светодиодное излучение освещает контролируемую поверхность 4 под различными углами. Отраженное излучение проходит через объектив 5 и полевую диафрагму 6, выделяющую элементарный участок 4поверхности, и попадает на фотоприемник 7, Аналоговый сигнал фотоприемника 7 преобразуется в двоич- ную форму пороговым элементом 8. Затем осуществляется преобразование сигнала с выхода порогового элемен-. та 8 в импульсную форму элементом И 9 путем подачи на его второй вход импульсов от генератора 1, Количество импульсов подсчитывается счетчиком 10. |Сонтроль поверхности осуществляется циклами, В начале цикла стирается прежняя информация в счетчике 10 импульсом с одного из выходов распределителя 2. Количество светодиодов в матрице 3 определяет требуемую емкость счетчика 10. Путем сравнения результатов счета с различных, например соседних, элементарных участков контролируемой поверхности делается вывод о годности, детали. Формула изобретения Способ контроля дефектов поверхности, закшочающ1- Йся в том, что контролируемой детали сообщают движения развертки, освещают поверхность И1 тульсным излучением, регистрируют отраженное излучение фотоприемником, преобразуют его в импульсную форму, считают циклами число импульсов от каждого участка поверхности и сравнивают с другими участками поверхности, отличающийся тем, что, с целью повьппения достоверности обнаружения дефектов различных типов на фоне микронеровностей,, в течение каждого цикла счета импульсов угол падения излучения дискретно изменяют, а частоту импульсов„используемых для импульсного преобразования, задают равной частоте изменения угла падения излучения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля дефектов поверхности | 1987 |

|

SU1442892A2 |

| Способ контроля поверхности | 1987 |

|

SU1644005A1 |

| Способ обнаружения дефектов и устройство для его осуществления | 1979 |

|

SU883722A1 |

| Способ контроля дефектов поверхности | 1987 |

|

SU1444620A1 |

| Устройство для контроля диаметров | 1983 |

|

SU1185082A1 |

| СПОСОБ ОБНАРУЖЕНИЯ ПОВЕРХНОСТНЫХ ДЕФЕКТОВ ЦИЛИНДРИЧЕСКИХ ОБЪЕКТОВ | 2006 |

|

RU2323492C2 |

| Способ контроля дефектов поверхности тел вращения | 1984 |

|

SU1290064A1 |

| Извещатель дыма | 1984 |

|

SU1243006A1 |

| Устройство для контроля дефектов поверхности цилиндрических изделий | 1987 |

|

SU1430751A1 |

| ДЕФЕКТОСКОП | 2008 |

|

RU2375702C1 |

Изобретение относится к контрольно-измерительной технике. С целью повьппения достоверности обнаружения дефектов различных типов на фоне микронеровностей контролируемой детали сообщают движение развертки, освещают поверхность и myльcным излучением, регистрируют отраженное излучение, производят пороговую обработку сигнала фотоприемника, преобразуют его в импульсную форму и считают циклами число импульсов. При этом в течение каждого цикла счета импульсов изменяют углы падения излучения дискретно, а импульсы, испйльзуемые для импульсного преобразования, синхронизнруют с изменениями угла падения излучения. 1 ил.Q

| Горелочное устройство | 1980 |

|

SU1263968A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ обнаружения дефектов и устройство для его осуществления | 1979 |

|

SU883722A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-12-07—Публикация

1983-10-10—Подача