Изобретение относится к контрольно-измерительной технике, а точнее к дефектоскопии поверхностей и может быть использовано для обнаружения и распознавания дефектов на поверхности деталей с однонаправленными следами обрабатывающих инструментов в изделиях электроники.

Цель изобретения - повышение достоверности контроля и распознавания типа дефекта поверхностей с однонаправленными следами обрабатывающих инструментов.

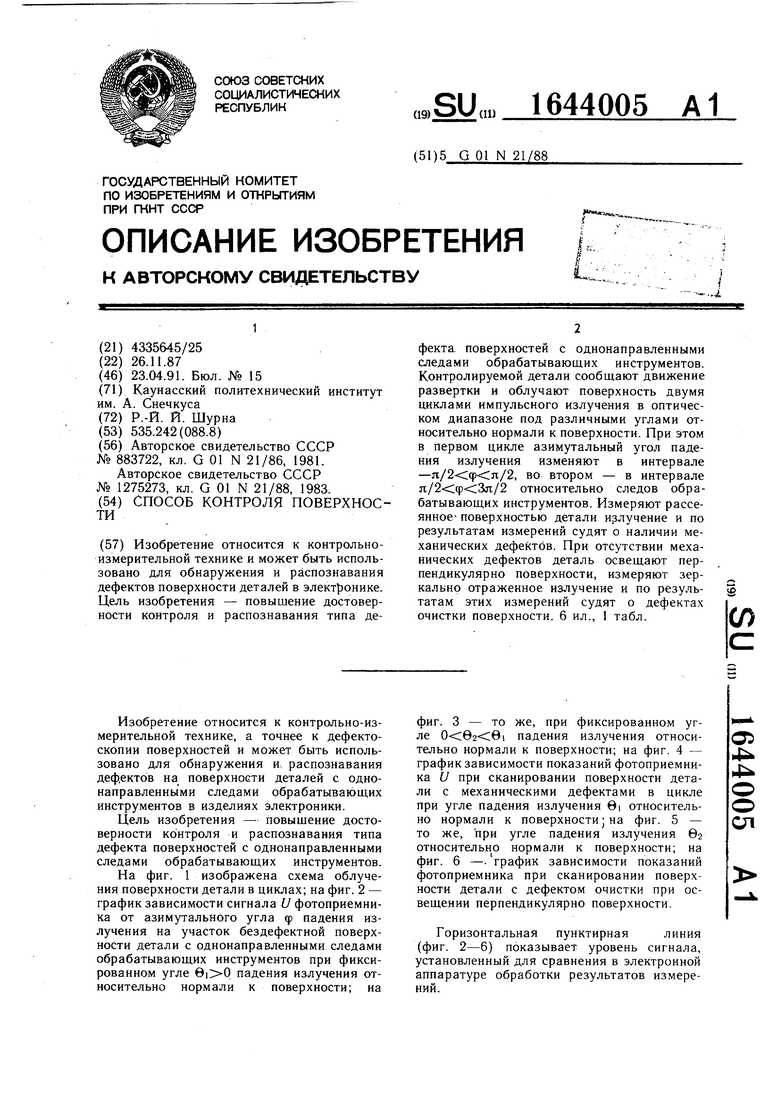

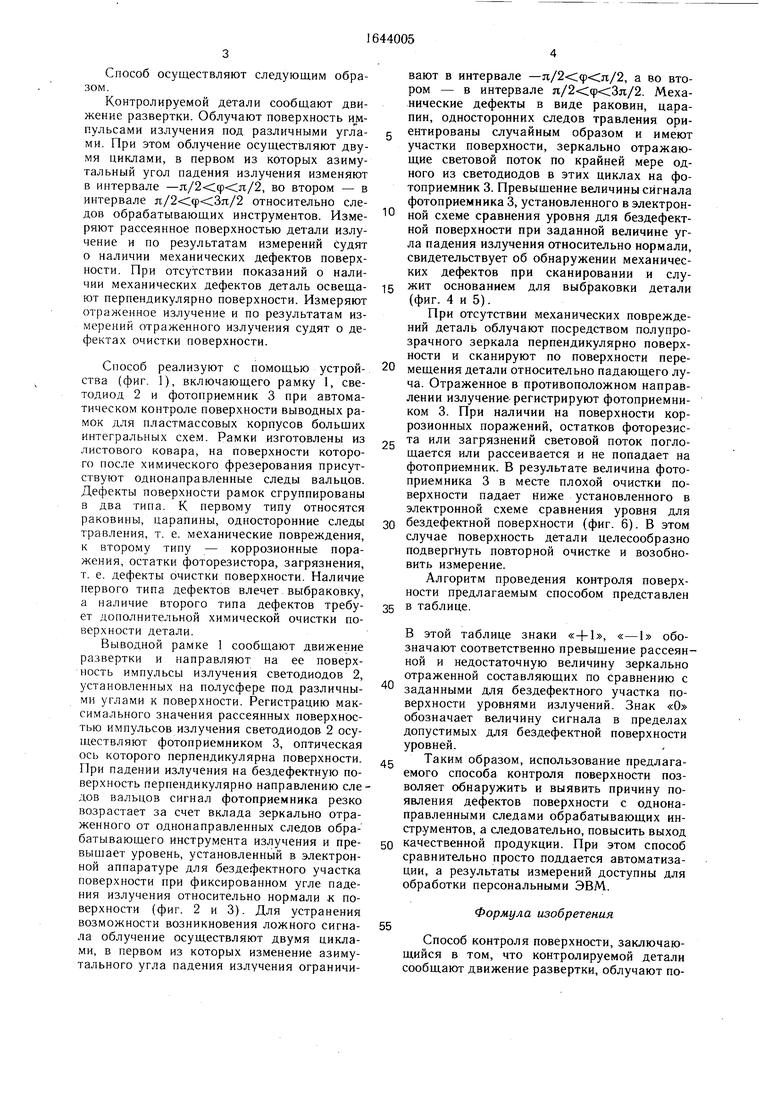

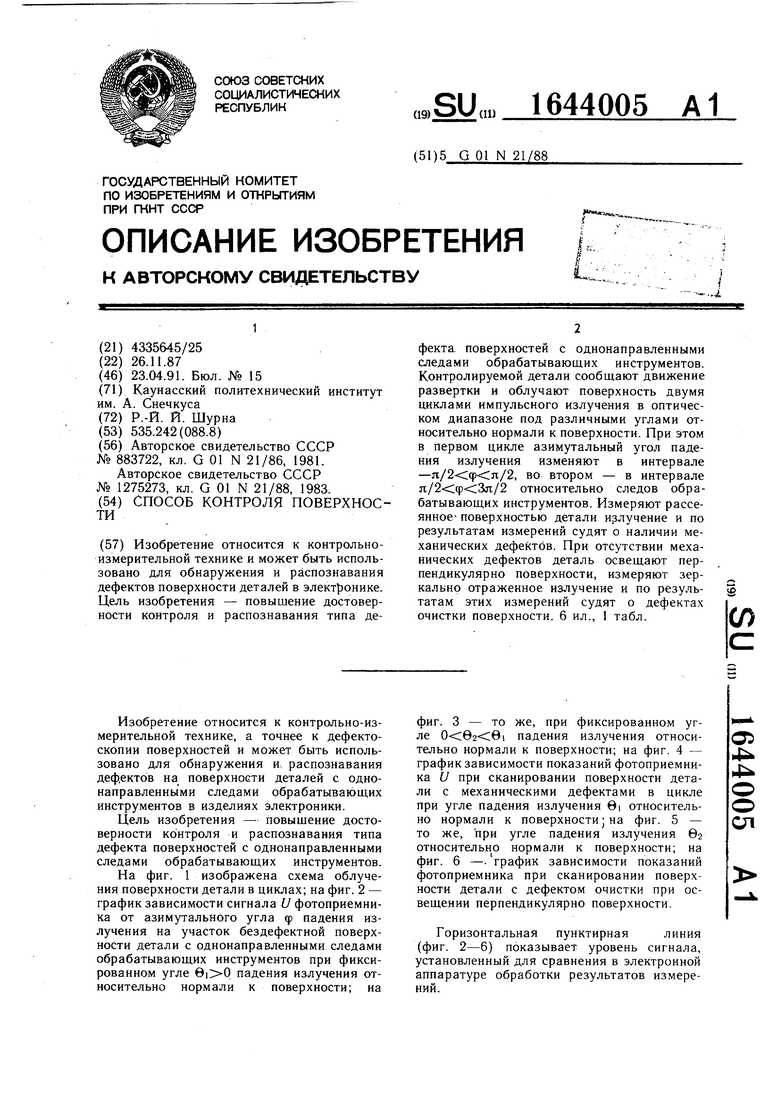

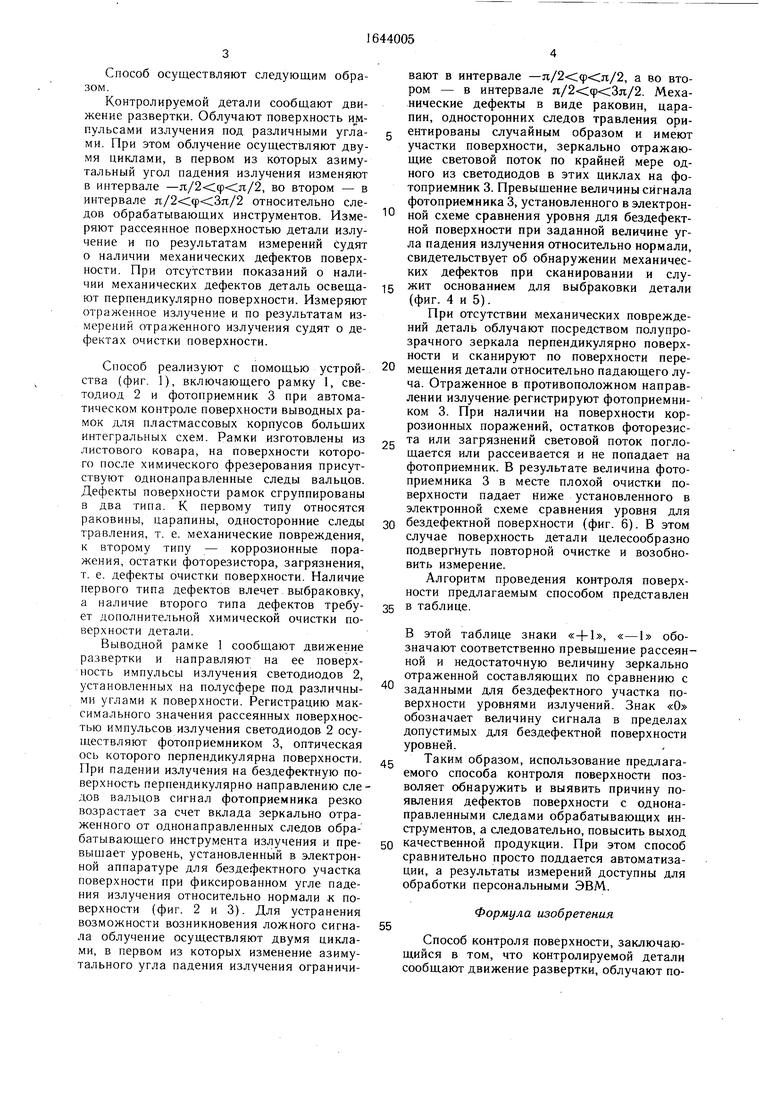

На фиг. 1 изображена схема облучения поверхности детали в циклах; на фиг. 2 - график зависимости сигнала U фотоприемника от азимутального угла ф падения излучения на участок бездефектной поверхности детали с однонаправленными следами обрабатывающих инструментов при фиксированном угле падения излучения относительно нормали к поверхности; на

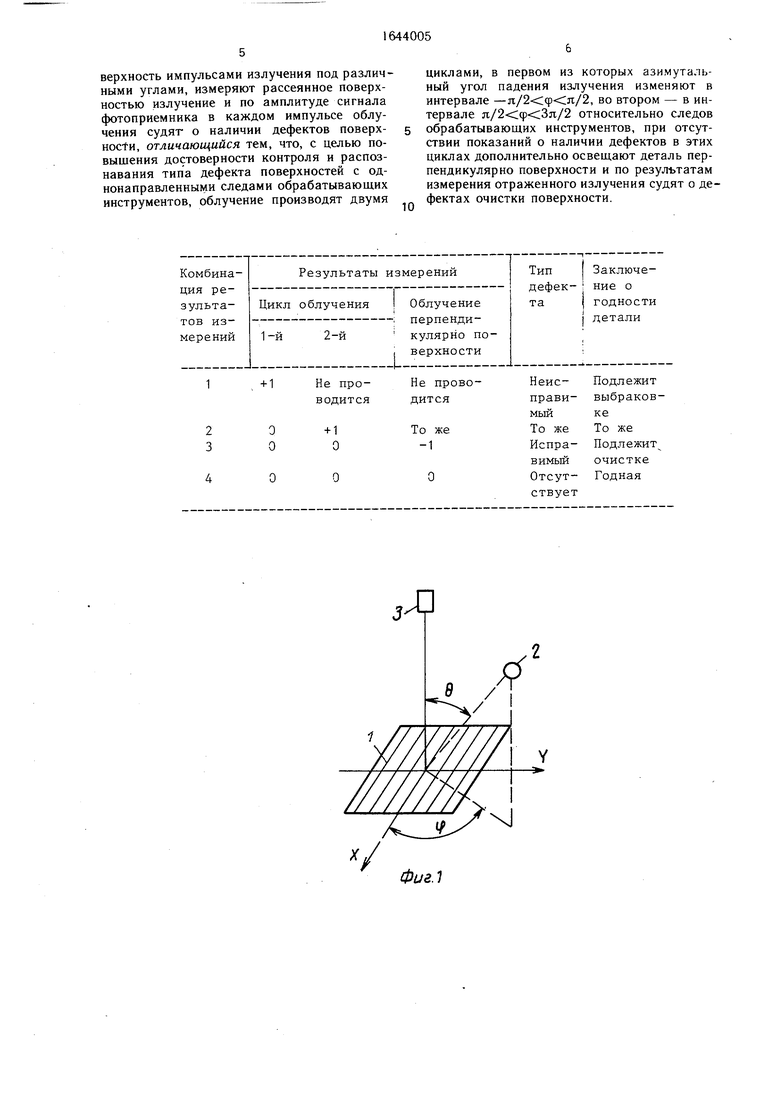

фиг. 3 - то же, при фиксированном угле падения излучения относительно нормали к поверхности, на фиг 4 - график зависимости показаний фотоприемника U при сканировании поверхности детали с механическими дефектами в цикле при угле падения излучения 6| относительно нормали к поверхности; на фиг 5 - то же, при угле падения излучения 62 относительно нормали к поверхности, на фиг. 6 - график зависимости показаний фотоприемника при сканировании поверхности детали с дефектом очистки при освещении перпендикулярно поверхности

Горизонтальная пунктирнаялиния

(фиг 2-6) показывает уровень сигнала, установленный для сравнения в электронной аппаратуре обработки результатов измерений.

05 4 СП

Способ осуществляют следующим образом.

Контролируемой детали сообщают движение развертки. Облучают поверхность импульсами излучения под различными углами. При этом облучение осуществляют двумя циклами, в первом из которых азимутальный угол падения излучения изменяют в интервале , во втором - в интервале относительно следов обрабатывающих инструментов. Измеряют рассеянное поверхностью детали излучение и по результатам измерений судят о наличии механических дефектов поверхности. При отсутствии показаний о наличии механических дефектов деталь освещают перпендикулярно поверхности. Измеряют отраженное излучение и по результатам измерений отраженного излучения судят о дефектах очистки поверхности.

Способ реализуют с помощью устройства (фиг. 1), включающего рамку 1, све- тодиод 2 и фотоприемник 3 при автоматическом контроле поверхности выводных рамок для пластмассовых корпусов больших интегральных схем. Рамки изготовлены из листового ковара, на поверхности которого после химического фрезерования присутствуют однонаправленные следы вальцов. Дефекты поверхности рамок сгруппированы в два типа. К первому типу относятся раковины, царапины, односторонние следы травления, т. е. механические повреждения, к второму типу - коррозионные поражения, остатки фоторезистора, загрязнения, т. е. дефекты очистки поверхности. Наличие первого типа дефектов влечет выбраковку, а наличие второго типа дефектов требует дополнительной химической очистки поверхности детали.

Выводной рамке 1 сообщают движение развертки и направляют на ее поверхность импульсы излучения светодиодов 2, установленных на полусфере под различными углами к поверхности. Регистрацию максимального значения рассеянных поверхностью импульсов излучения светодиодов 2 осуществляют фотоприемником 3, оптическая ось которого перпендикулярна поверхности. При падении излучения на бездефектную поверхность перпендикулярно направлению следов вальцов сигнал фотоприемника резко возрастает за счет вклада зеркально отраженного от однонаправленных следов обрабатывающего инструмента излучения и превышает уровень, установленный в электронной аппаратуре для бездефектного участка поверхности при фиксированном угле падения излучения относительно нормали к поверхности (фиг. 2 и 3). Для устранения возможности возникновения ложного сигнала облучение осуществляют двумя циклами, в первом из которых изменение азимутального угла падения излучения ограничивают в интервале , а во втором - в интервале . Механические дефекты в виде раковин, царапин, односторонних следов травления ориентированы случайным образом и имеют участки поверхности, зеркально отражающие световой поток по крайней мере одного из светодиодов в этих циклах на фотоприемник 3. Превышение величины сигнала фотоприемника 3, установленного в электронной схеме сравнения уровня для бездефектной поверхности при заданной величине угла падения излучения относительно нормали, свидетельствует об обнаружении механических дефектов при сканировании и служит основанием для выбраковки детали (фиг. 4 и 5).

При отсутствии механических повреждений деталь облучают посредством полупрозрачного зеркала перпендикулярно поверхности и сканируют по поверхности пере0 мещения детали относительно падающего луча. Отраженное в противоположном направлении излучение регистрируют фотоприемником 3. При наличии на поверхности коррозионных поражений, остатков фоторезис5 та или загрязнений световой поток поглощается или рассеивается и не попадает на фотоприемник. В результате величина фотоприемника 3 в месте плохой очистки поверхности падает ниже установленного в электронной схеме сравнения уровня для

0 бездефектной поверхности (фиг. 6). В этом случае поверхность детали целесообразно подвергнуть повторной очистке и возобновить измерение.

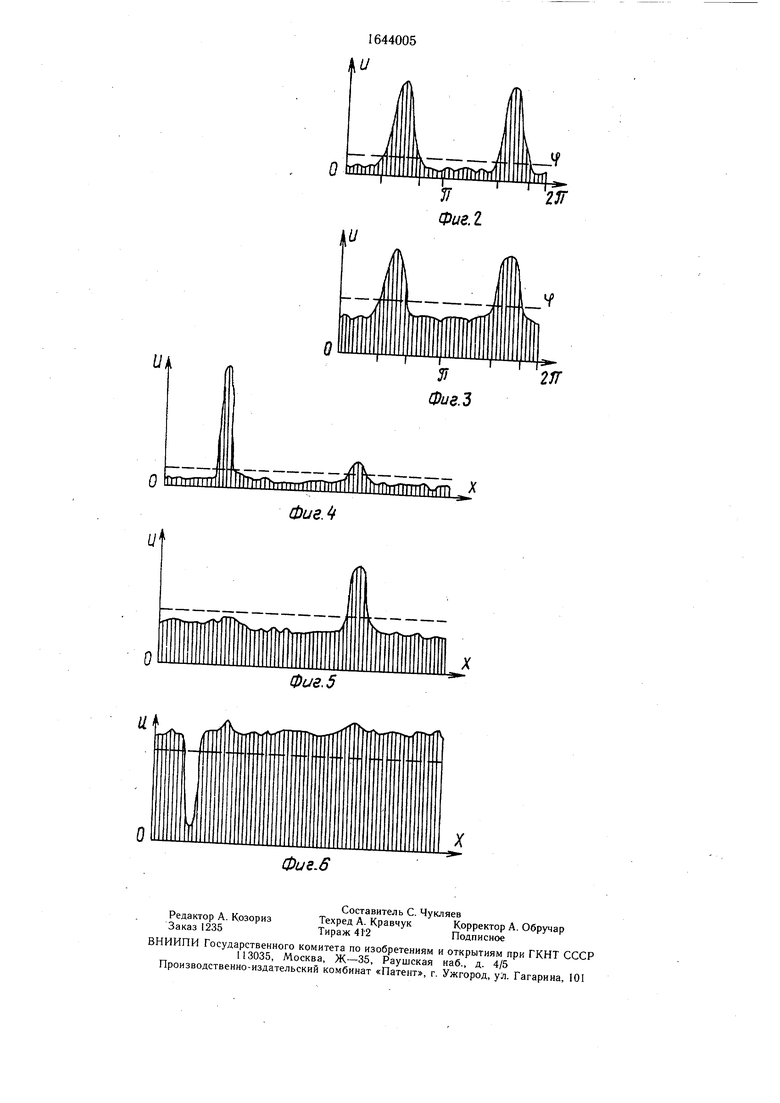

Алгоритм проведения контроля поверхности предлагаемым способом представлен

5 в таблице.

В этой таблице знаки «+1, «-1 обозначают соответственно превышение рассеянной и недостаточную величину зеркально отраженной составляющих по сравнению с

0 заданными для бездефектного участка поверхности уровнями излучений. Знак «О обозначает величину сигнала в пределах допустимых для бездефектной поверхности уровней.

Таким образом, использование предлагаемого способа контроля поверхности позволяет обнаружить и выявить причину появления дефектов поверхности с однонаправленными следами обрабатывающих инструментов, а следовательно, повысить выход

0 качественной продукции. При этом способ сравнительно просто поддается автоматизации, а результаты измерений доступны для обработки персональными ЭВМ.

5

Формула изобретения

Способ контроля поверхности, заключающийся в том, что контролируемой детали сообщают движение развертки, облучают поверхность импульсами излучения под различными углами, измеряют рассеянное поверхностью излучение и по амплитуде сигнала фотоприемника в каждом импульсе облучения судят о наличии дефектов поверхности, отличающийся тем, что, с целью повышения достоверности контроля и распознавания типа дефекта поверхностей с однонаправленными следами обрабатывающих инструментов, облучение производят двумя

циклами, в первом из которых азимутальный угол падения излучения изменяют в интервале -л/2«р л/2, во втором - в интервале ./2 относительно следов обрабатывающих инструментов, при отсутствии показаний о наличии дефектов в этих циклах дополнительно освещают деталь перпендикулярно поверхности и по результатам измерения отраженного излучения судят о дефектах очистки поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБНАРУЖЕНИЯ ПОВЕРХНОСТНЫХ ДЕФЕКТОВ ЦИЛИНДРИЧЕСКИХ ОБЪЕКТОВ | 2006 |

|

RU2323492C2 |

| Способ обнаружения дефектов поверхности тел вращения | 1982 |

|

SU1158908A1 |

| Способ контроля дефектов на плоской отражающей поверхности и устройство для его осуществления | 1989 |

|

SU1786406A1 |

| Способ контроля микродефектов поверхности | 1990 |

|

SU1763885A1 |

| СПОСОБ ОБНАРУЖЕНИЯ ПЛОСКОСТНЫХ НЕСПЛОШНОСТЕЙ В ТОЛСТОСТЕННЫХ ИЗДЕЛИЯХ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2000 |

|

RU2192635C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КАЧЕСТВА ПЛОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2016671C1 |

| СПОСОБ РАДИОЛОКАЦИОННОГО ОБНАРУЖЕНИЯ ЗАГРЯЗНЕНИЯ МОРСКОЙ ПОВЕРХНОСТИ | 2014 |

|

RU2548118C1 |

| Способ контроля дефектов поверхности тел вращения | 1984 |

|

SU1290064A1 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ ПОВЕРХНОСТИ | 2000 |

|

RU2165612C1 |

| СПОСОБ ТЕСТИРОВАНИЯ СВЕТОВОДОВ С НЕДОСТУПНЫМ ТОРЦОМ ВВОДА-ВЫВОДА ИЗЛУЧЕНИЯ | 2011 |

|

RU2477847C1 |

Изобретение относится к контрольно- измерительной технике и может быть использовано для обнаружения и распознавания дефектов поверхности деталей в электронике. Цель изобретения - повышение достоверности контроля и распознавания типа дефекта поверхностей с однонаправленными следами обрабатывающих инструментов. Контролируемой детали сообщают движение развертки и облучают поверхность двумя циклами импульсного излучения в оптическом диапазоне под различными углами относительно нормали к поверхности При этом в первом цикле азимутальный угол падения излучения изменяют в интервале , во втором - в интервале относительно следов обрабатывающих инструментов. Измеряют рассеянное- поверхностью детали излучение и по результатам измерений судят о наличии механических дефектов. При отсутствии механических дефектов деталь освещают перпендикулярно поверхности, измеряют зеркально отраженное излучение и по результатам этих измерений судят о дефектах очистки поверхности. 6 ил., 1 табл. (Ј (Л

XI

Фиг.1

U

О ш

, -jfrTfrv

ШТтТТгтптптТТТТТП

фиг. 4

т

О

фиг, 5

У

| Способ обнаружения дефектов и устройство для его осуществления | 1979 |

|

SU883722A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ контроля дефектов поверхности | 1983 |

|

SU1275273A1 |

Авторы

Даты

1991-04-23—Публикация

1987-11-26—Подача