to ел СП СП

ел

1

Изобретение относится к области кабельной техники, в частности к способам изготовления биметаллических проводников круглого или иного сечения, и может быть использовано в электротехнической промышленности для производства шин или других токопроводящих материалов различного назначения.

Целью изобретения является улучшение качества путем повьшгения адгезии меди к алюминию.

Пример. Получение биметаллической алюмомедной шины круглого сечения диаметром 22 мм.

Медную трубу длиной 3 м с внутренним диаметром 63,5 мм и наружным диаметром 78,7 мм нагрели до температуры 400°С в проходной печи и выдержали при этой температуре 1ч. Остывание заготовки осуществляли на воздухе. Аналогичным способом провели термообработку алюминиевого стержня длиной 2,8 м и диаметром62,0 мм. Далее карцовочными щет ками птэовели зачистку внутренней контактной поверхности медной трубы и наружной - алюминиевого сердечника. Зачистку вели до чистоты поверхности не вьше R 10 и соответственно. Скорость вращения медной трубы и алюминиевого сердечника при зачистке 250 1/мин, скорость подачи щетки V 100 мм/мин. Толщина снимаемого слоя при зачистке алюминиевого сердечника 0,015 мм. После зачистки медной трубы ее продули осушенным сжатьм воздухом и поместили з нее алюминиевый сердечник. Время между зачисткой и сборкой не превьш1ало 2 ч.

2755552

В биметаллическую заготовку в зазор между соединяемыми элементами впрыснули 50 мл этилового спирта и проволочили на цепных волочильных 5 станах по следукнцему маршруту: 73,03; 65,07; 59,74; 57,30; 55,55; 51,8; 48,6; 45,6; 40,5; 36,7; 32,5; 29,5; 26,2; 23,8; 22,0 мм.

После четвертого пропуска прове10 ден промежуточный отжиг (320°С, 2 ч), На первых двух пропусках через фильеры при проходе заднего конца заготовки подачу смазки отключали. В качестве смазки при волочении исполь15 зовали мазут.

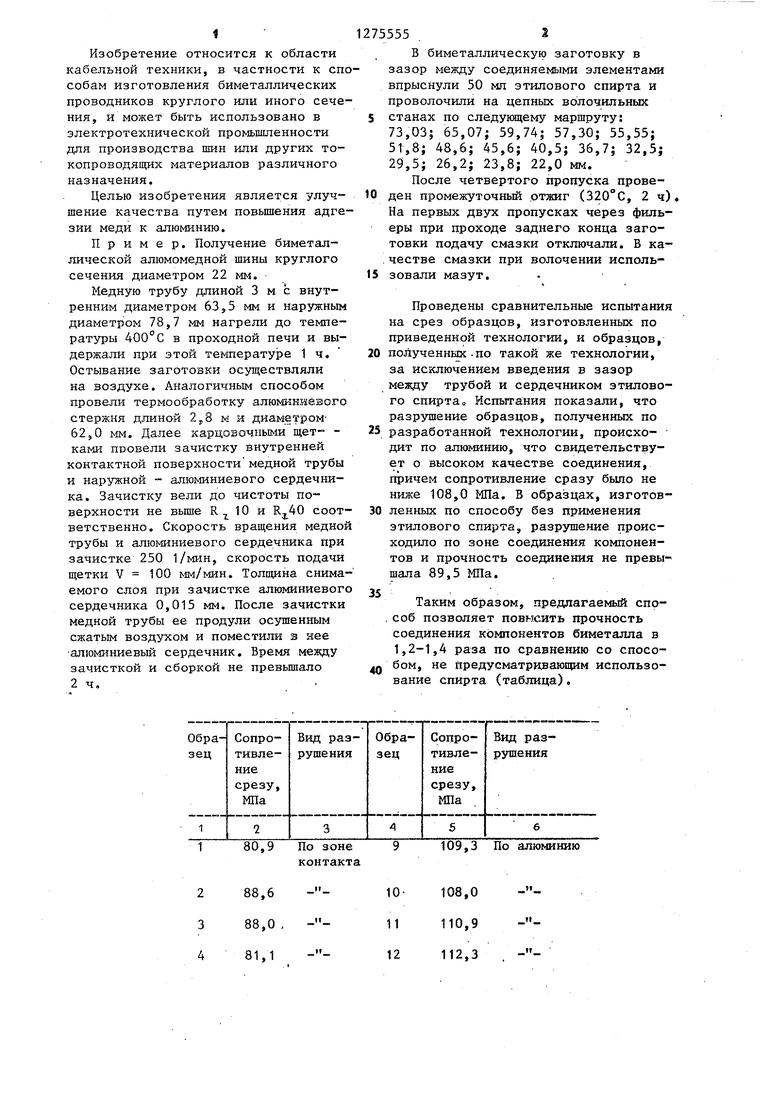

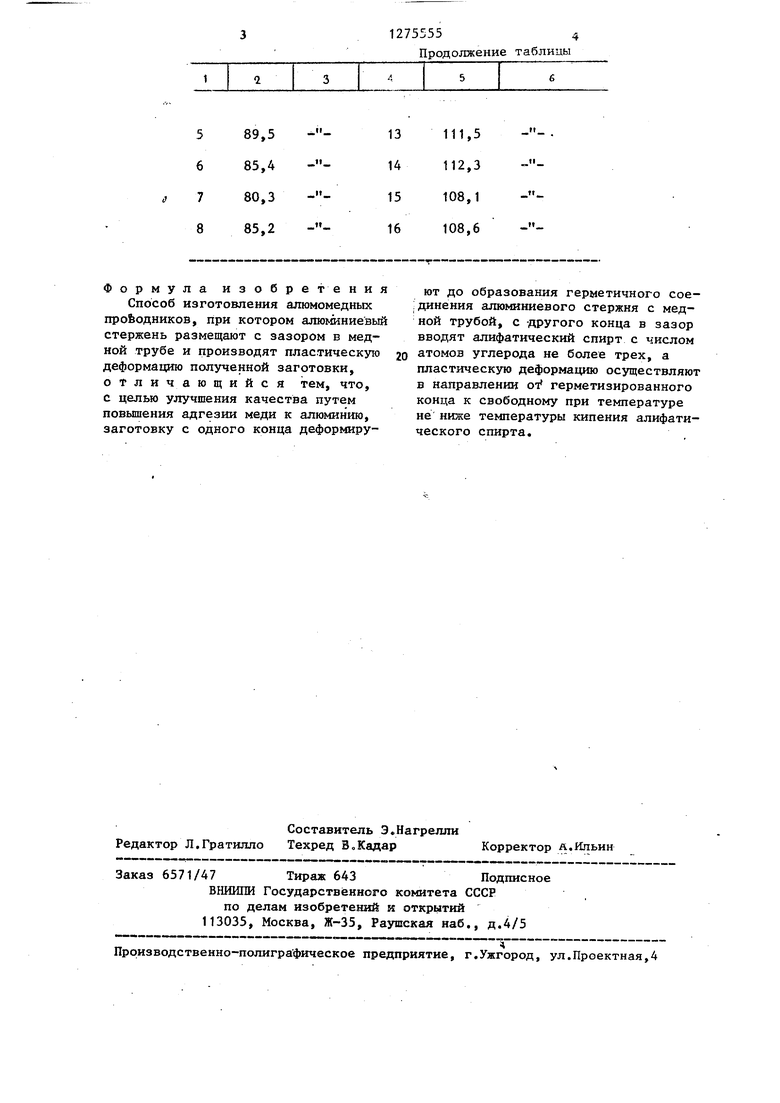

Проведены сравнительные испытания на срез образцов, изготовленных по приведенной технологии, и образцов,

20 полученное-по такой же технологии, за исключением введения в зазор между трубой и сердечником этилового спирта Испытания показали, что разрушение образцов, полученных по

25 разработанной технологии, происходит по , что свидетельствует о высоком качестве соединения, причем сопротивление сразу было не ниже 108,0 МПа. В образцах, изготов30 ленных по способу без применения этилового спирта, разрушение происходило по зоне соединения компонентов и прочность соединения не превышала 89,5 МПа.

Таким образом, предлагаемый спо.соб позволяет повнсить прочность соединения компонентов биметалла в 1,2-1,4 раза по сравнению со спосо Q бом, не Предусматривающим использование спирта (таблица).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллических прутков | 1986 |

|

SU1505722A1 |

| Способ холодной стыковой сварки | 1985 |

|

SU1338992A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| Способ стыкового соединения биметаллических прутков | 1979 |

|

SU863259A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562193C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО МАТЕРИАЛА | 2013 |

|

RU2560472C2 |

| Способ изготовления алюмомедных токопроводящих жил | 1989 |

|

SU1654882A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЕВЫХ СПЛАВОВ И НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2013 |

|

RU2552464C1 |

| СПОСОБ КОМБИНИРОВАННОЙ СВАРКИ ВЗРЫВОМ | 2012 |

|

RU2516179C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1996 |

|

RU2099166C1 |

Изобретение относится к электротехнике, в частности к кабельной технике. Цель изобретения - улучшение качества путем повьшения адгезии меди к алюминию. Для этого алюминиевый стержень размещают в медной трубе с зазором, полученную таким образом заготовку с одного конца деформируют до образования герметичного соединения, а с другого конца вводят в зазор алифатический спирт с числом атомов углерода не более трех. После чего осуществляют пластическую деформацию в направлении от герметичного соединения к свободному концу при температуре не ниже температуры кипения алифатического спирта. Полученi ный таким образом алюмомедньй проводник обладает высокой прочностью, так (Л С как прочность соединения компонентов биметалла повьшается в 1,2-1,4 раза.

80,9 По зоне контакта

109,3По алюминию

108,,,3. .

89,5 . 85,4 . 80,3

tf. 85,2

Формула изобретения

Способ изготовления атомомедных прободников, при котором алю№ниевый стержень размещают с зазором в медной трубе и производят пластическую деформацию полученной заготовки, отличающийся тем, что, с целью улучшения качества путем повышения адгезии меди к алюминию, заготовку с одного конца деформиру111,5 112,3 108,1 108,6

ют до образования герметичного соединения алюминиевого стержня с медной трубой, с -другого конца в зазор вводят алифатический спирт с числом атомов углерода не более трех, а пластическую деформахипо осуществляют в направлении от герметизированного конца к свободному при температуре не ниже температуры кипения алифатического спирта.

| Устройство для обработки растровых изображений | 1990 |

|

SU1777158A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-12-07—Публикация

1985-06-11—Подача