Изобретение относится к сварочной технике и может применяться для холодной стыковой сварки прутков металла, преимущественно биметаллических, например алкминиевых, покрытых меД- ной оболочкой, предназначенных для последующего волочения через фильеры.

Цель изобретения - повышение качества соединения.

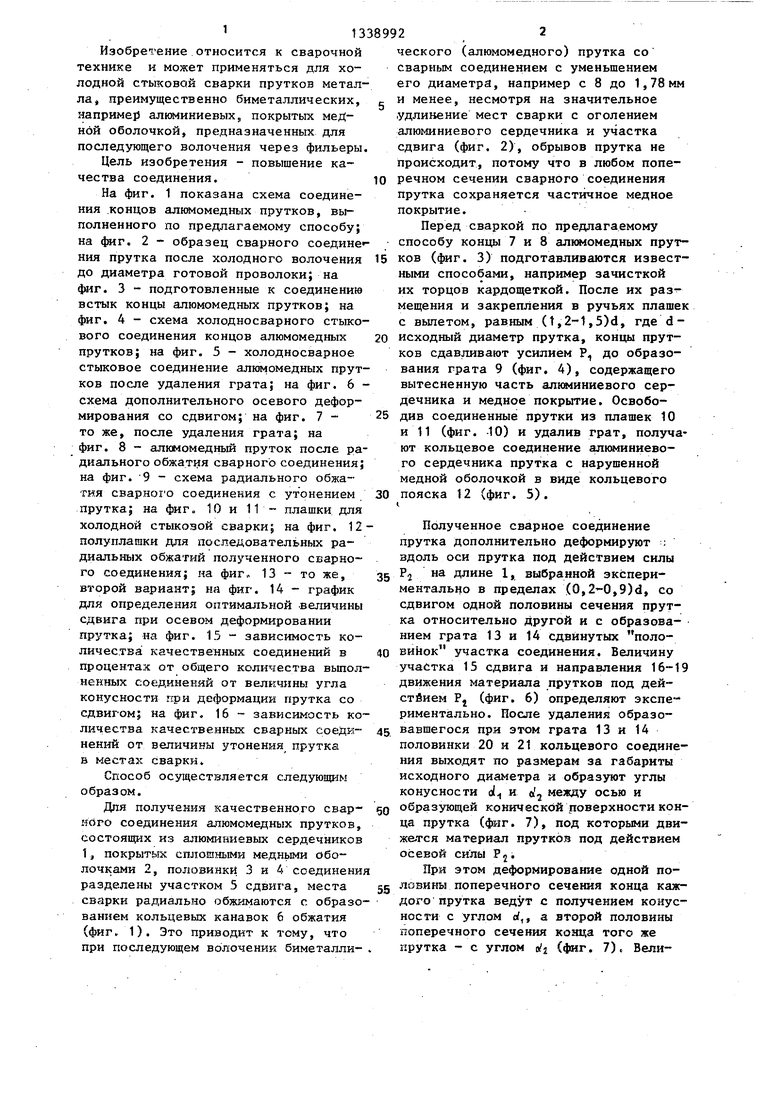

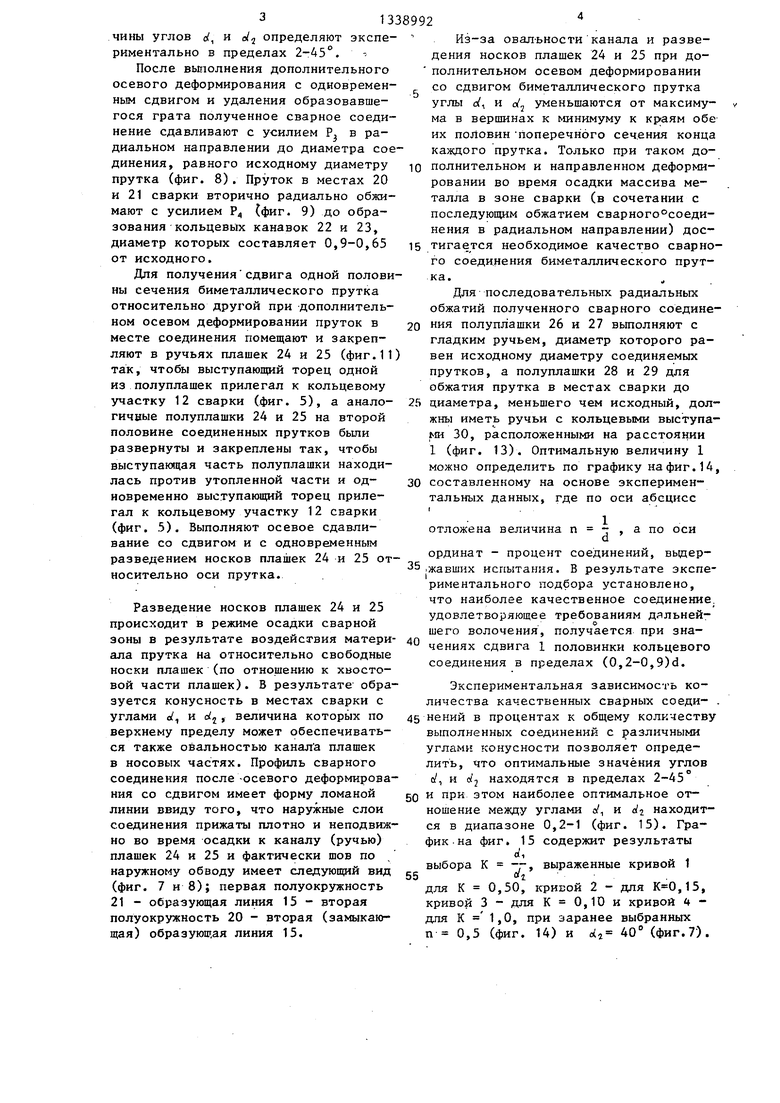

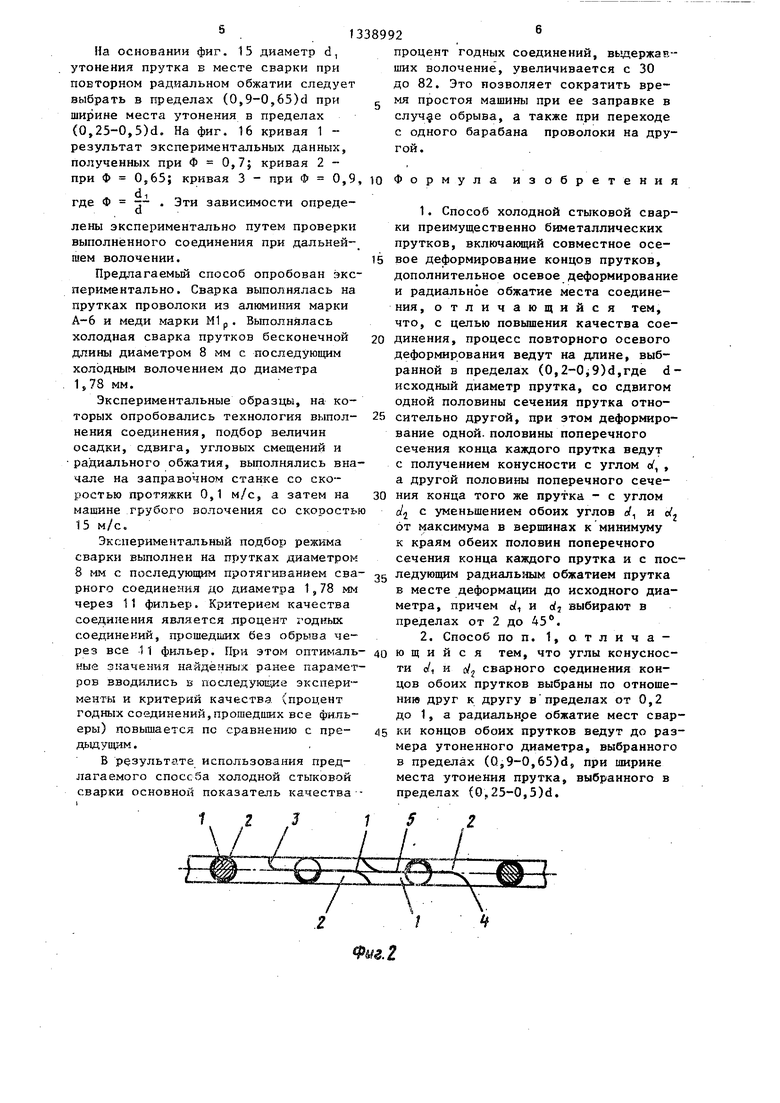

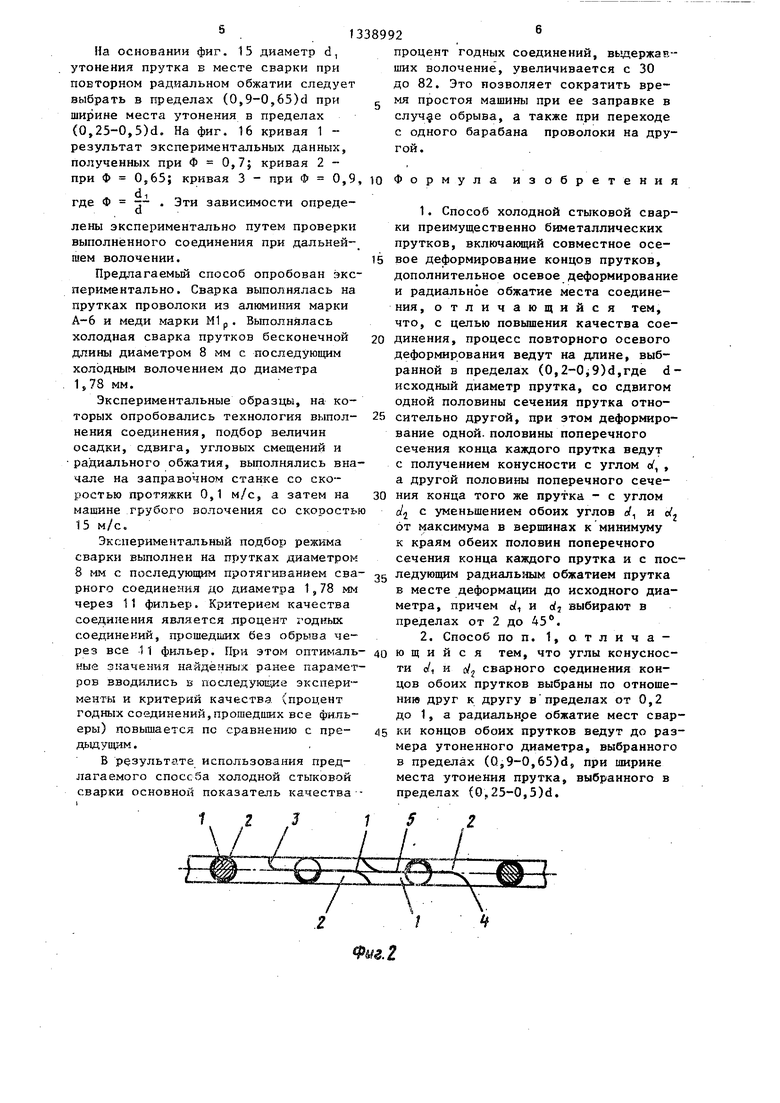

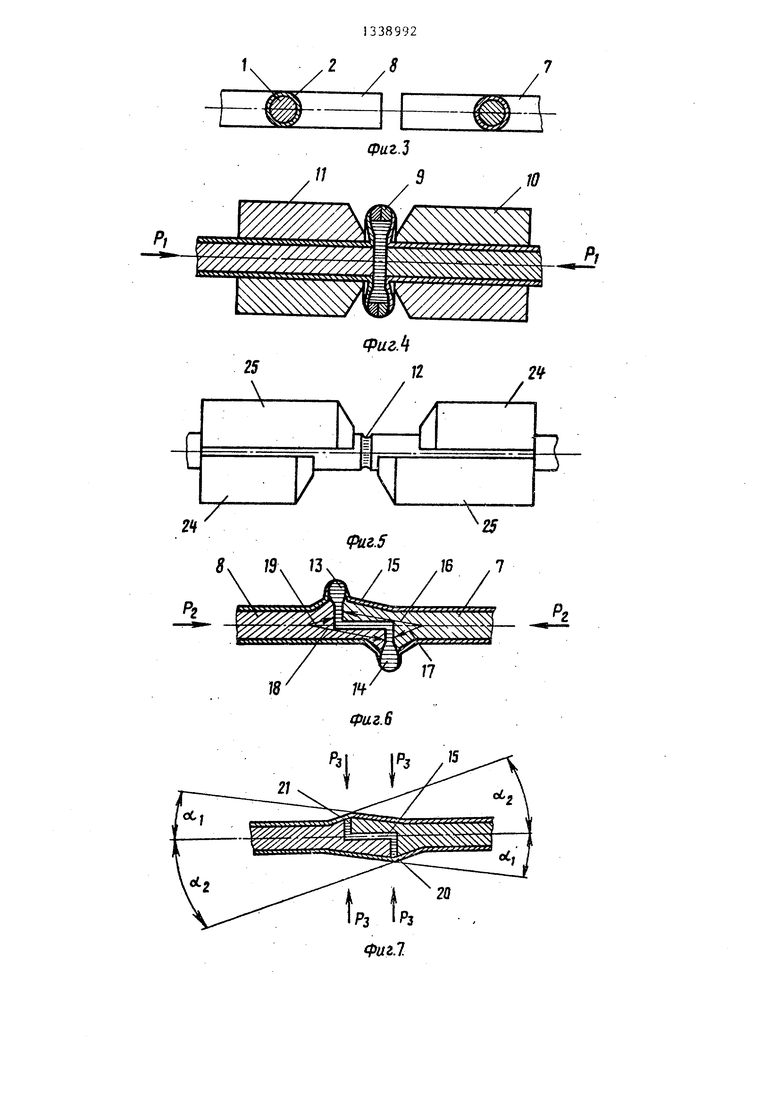

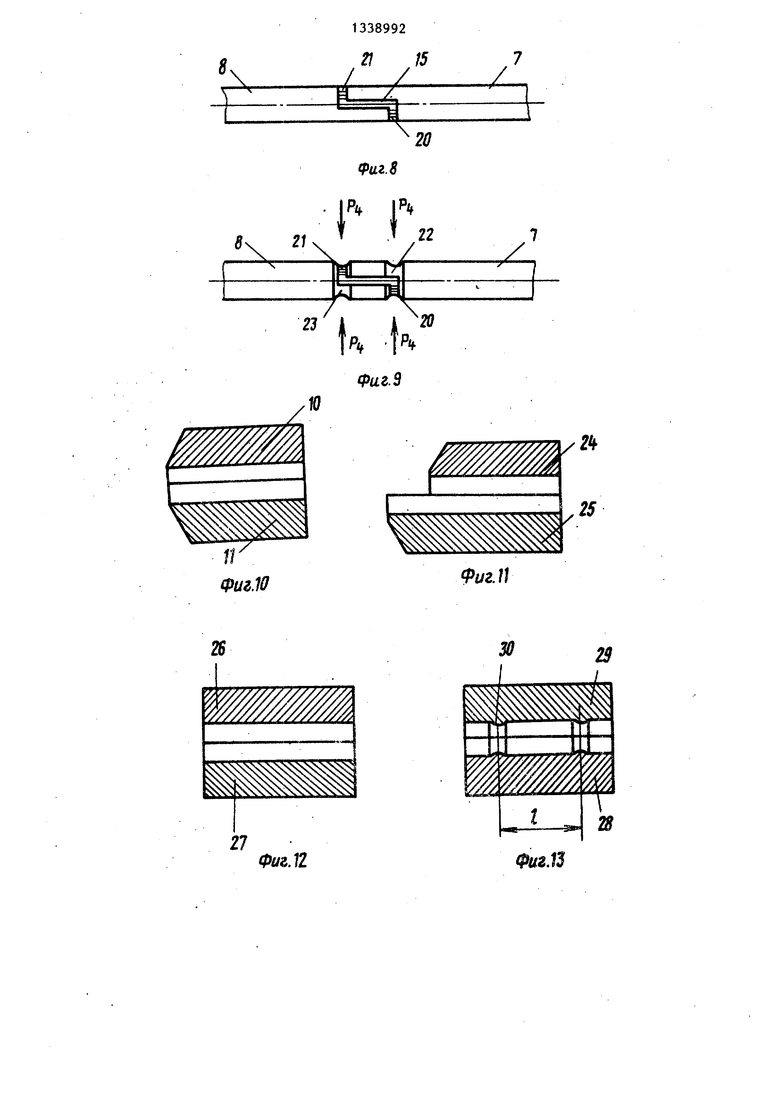

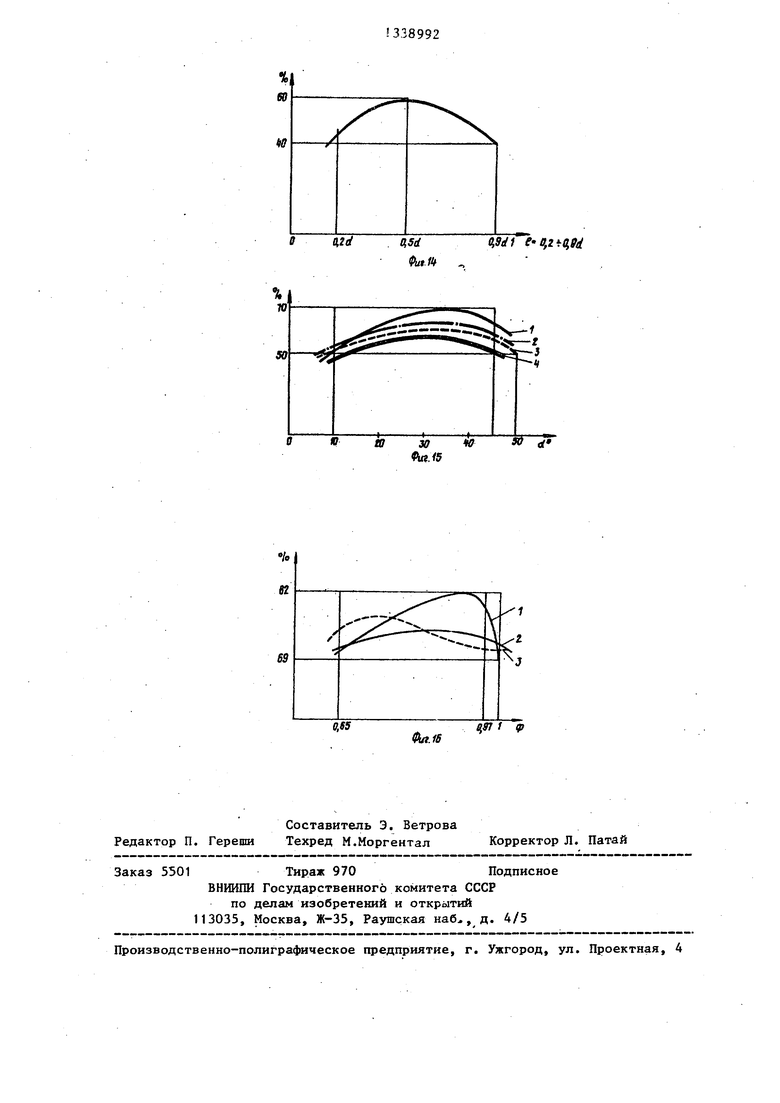

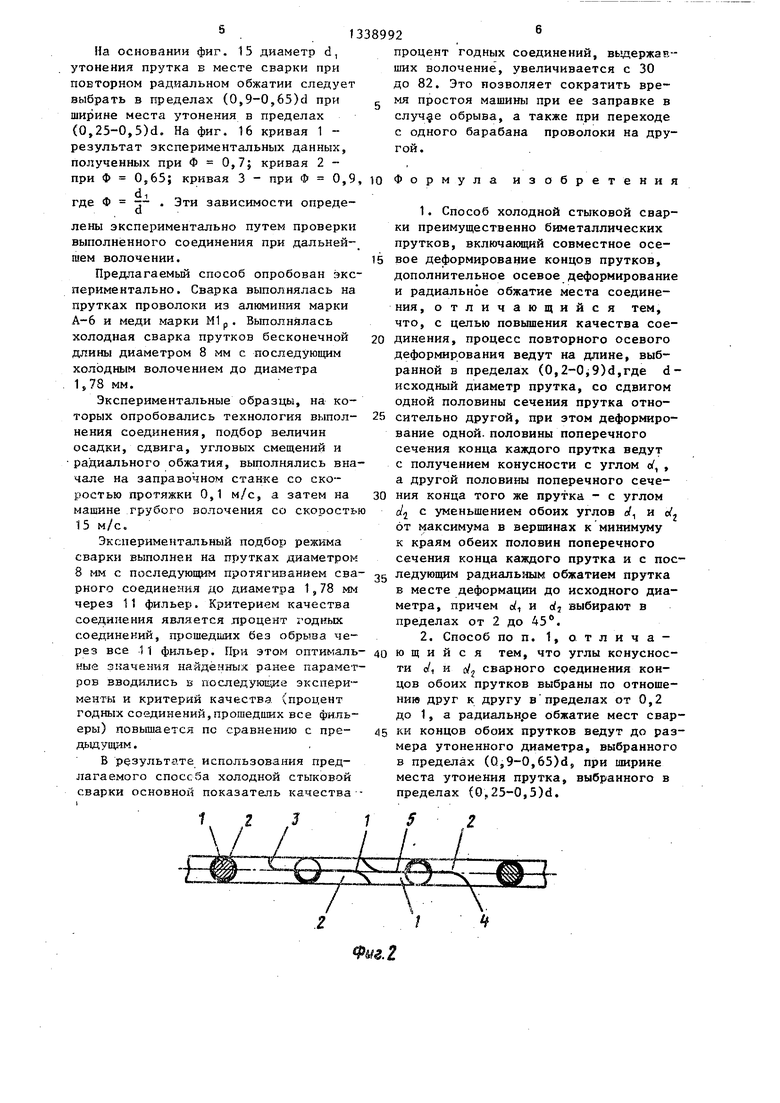

На фиг. 1 показана схема соединения .концов алюмомедных прутков, выполненного по предлагаемому способу; на , 2 - образец сварного соедине«- ния прутка после холодного волочения до диаметра готовой проволоки; на фиг. 3 - подготовленные к соединению встык концы алюмомедных прутков; на фиг. 4 - схема холодносварного стыкового соединения концов алюмомедных прутков; на фиг. 5 - холодносварное стыковое соединение алюмомедных прутков после удаления грата; на фиг. 6 - схема дополнительного осевого деформирования со сдвигом; на фиг. 7 - то же, после удаления грата; на фиг. 8 - алюмомедный пруток после радиального обжатия сварного соединения; на фиг. 9 - схема радиального обжатия сварног о соединения с утонением прутка; на фиг. 10 и 11 - плашки для холодной стыковой сварки; на фиг. 12 полуплашки для последовательных радиальных обжатий полученного сварного соединения; на фиг„ 13 - то же, второй вариант; на фиг. 14 - график для определения оптимальной -величины сдвига при осевом деформировании прутка; на фиг. 15 - зависимость количества; качественных соединений в процентах от общего количества выполненных соединений от величины угла конусности гфи деформации прутка со сдвигом; на фиг, 16 - зависимость количества качественных сварных соегДи- нений от величины утонения прутка в местах сварки.

Способ осуществляется следующим образом.

Для получения качественного свар- кого соединения алюмомедных прутков, состоящих из алюминиевых сердечников 1, покрыть х сплошными медньгми оболочками 2, половинки 3 и 4 соединени разделены участком 5 сдвига, места сварки радиально обжимаются с образованием кольцевых канавок 6 обжатия (фиг. 1). Это приводит к тому, что при последующем волочении биметалли-

ческого (алюмомедного) прутка со сварным соединением с уменьшением его диаметра, например с 8 до 1,78мм и менее, несмотря на значительное удлинение мест сварки с оголением алюминиевого сердечника и участка сдвига (фиг. 2), обрывов прутка не происходит, потому что в любом поперечном сечении сварного соединения прутка сохраняется частичное медное покрытие.

Перед сваркой по предлагаемому способу концы 7 и 8 алк 1омедных прутков (фиг. 3) подготавливаются известными способами, например зачисткой их торцов кардощеткой. После их раз- мещения и закрепления в ручьях плашек с выпетом, равным (1,2-1,5)d, где d- исходный диаметр прутка, концы прут

5

0

5

0

5

0

5

ков сдавливают усилием Р, до образования грата 9 (фиг, 4), содержащего вытесненную часть алюминиевого сердечника и медное покрытие. Освободив соединенные прутки из плашек 10 и 11 (фиг. -10) и удалив грат, получают кольцевое соединение алюминиевого сердечника прутка с нарушенной медной оболочкой в виде кольцевого

пояска 12 (фиг. 5). I

Полученное сварное соединение прутка дополнительно деформируют : вдоль оси прутка под действием силы Pj на длине 1, выбранной экспериментально в пределах (0,2-0,9)d, со сдвигом одной половины сечения прутка относительно Другой и с образованием грата 13 и 14 сдвинутых половинок участка соединения. Величину участка 15 сдвига и направления 16-19 движения материала прутков под дей- стйием PJ (фиг. 6) определяют экспериментально. После удаления образовавшегося при этом грата 13 и 14 половинки 20 и 21 кольцевого соединения выходят по размерам за габариты исходного диаметра и образуют углы конусности d и й э между осью и образующей конической поверхности конца прутка (фиг. 7), под которыми движется материал прутков под действием осевой си лы PJ.

При этом деформирование одной половины поперечного сечения конца каждого прутка ведут с получением конусности с углом of,, а второй половины поперечного сечения конца того же прутка - с углом rfj (фиг. 7) Вели31338992

чипы углов 0, и 0/2 определяют экспе- риментально в пределах 2-45.

После вьтолнения дополнительного осевого деформирования с одновременным сдвигом и удаления образовавшегося грата полученное сварное соединение сдавливают с усилием Р в радиальном направлении до диаметра соединения, равного исходному диаметру прутка (фиг. 8). Пруток в местах 20 и 21 сварки вторично радиально обжимают с усилием Р (фиг. 9) до образования кольцевых канавок 22 и 23, диаметр которых составляет 0,9-0,65 от исходного.

Для получения сдвига одной половины сечения биметаллического прутка относительно другой при дополнительном осевом деформировании пруток в месте соединения помещают и закрепляют в ручьях плашек 2А и 25 (фиг.11 так, чтобы выступающий торец одной из полуплашек прилегал к кольцевому участку 12 сварки (фиг. 5), а аналогичные полуплашки 24 и 25 на второй половине соединенных прутков были развернуты и закреплены так, чтобы выступаю1дая часть полуплашки находилась против утопленной части и одновременно выступающий торец прилегал к кольцевому участку 12 сварки (фиг, 5). Выполняют осевое сдавливание со сдвигом и с одновременным разведением носков плашек 24 и 25 относительно оси прутка.

Разведение носков плашек 24 и 25 происходит в режиме осадки сварной зоны в результате воздействия материала прутка на относительно свободные носки плашек (по отношению к хвостовой части плашек). В результате образуется конусность в местах сварки с углами 0, и d , величина которых по верхнему пределу может обеспечиваться также овальностью канал а плашек в носовых частях. Профиль сварного соединения после -осевого деформирования со сдвигом имеет форму ломаной линии ввиду того, что наружные слои соединения прижаты плотно и неподвижно во время осадки к каналу (ручью) плашек 24 и 25 и фактически шов по наружному обводу имеет следующий вид (фиг. 7 и 8); первая полуокружность 21 - образующая линия 15 - вторая полуокружность 20 - вторая (замыкающая) образующая линия 15,

Из-за овал-ьности канала и разведения носков плашек 24 и 25 при дополнительном осевом деформировании со сдвигом биметаллического прутка углы 0, и o j уменьшаются от максимума в вершинах к минимуму к краям обе их половин Поперечного сечения конца каждого прутка. Только при таком дополнительном и направленном деформировании во время осадки массива металла в зоне сварки (в сочетании с последующим обжатием сварного°соеди- нения в радиальном направлении) достигается необходимое качество сварного соединения биметаллического прутка.

Для последовательных радиальных обжатий полученного сварного соединения полуплашки 26 и 27 вьтолняют с гладким ручьем, диаметр которого равен исходному диаметру соединяемых прутков, а полуплашки 28 и 29 для обжатия прутка в местах сварки до

циаметра, меньшего чем исходный, должны иметь ручьи с кольцевыми выступа- ьш 30, расположенными на расстоянии 1 (фиг. 13). Оптимальную величину 1 можно определить по графику на фиг,14,

составленному на основе экспериментальных данных, где по оси абсцисс

отложена величина

1 d

а по оси

40

ординат - процент соединений, вьщер- 35 ,жавших испытания. В результате экспериментального подбора установлено, что наиболее качественное соединение. удовлетворяющее требованиям дяльней- шего волочения, получается при значениях сдвига 1 половинки кольцевого соединения в пределах (О,2-0,9)d.

Экспериментальная зависимость количества качественных сварных соеди-

45 нений в процентах к общему количеству выполненных соединений с различными углами конусности позволяет определить, что оптимальные значения углов of, и й 2 находятся в пределах 2-45

50 и при этом наиболее оптимальное отношение между углами о/, и d-i находится в диапазоне 0,2-1 (фиг, 15), График -на фиг. 15 содержит результаты

di

выбора К -,-, выраженные кривой 1 55°1

для К 0,50, кривой 2 - для ,15, кривой 3 - для К 0,10 и кривой i - Д.ПЯ К 1,0, при заранее выбранных п 0,5 (фиг, 14) и Aj 40° (фиг, 7),

На основании фиг. 15 диаметр d, утонения прутка в месте сварки при повторном радиальном обжатии следует выбрать в пределах (0,9-0,65)d при ширине места утонения в пределах (0,25-0,5)d. На фиг. 16 кривая 1 - результат экспериментальных данных, полученных при Ф 0,7; кривая 2 - при Ф 0,65; кривая 3 - при Ф 0,9,

где

Эти зависимости определены экспериментально путем проверки выполненного соединения при дальнейшем волочении.

Предлагаемый способ опробован экспериментально. Сварка выполнялась на прутках проволоки из алюминия марки А-6 и меди марки Mlр. Вьтолнялась холодная сварка прутков бесконечной длины диаметром 8 мм с последующим холодным волочением до диаметра 1578 мм.

Экспериментальные образць5, на которых опробовались технология выполнения соединения, подбор величин осадки, сдвига, угловых смещений и радиального обжатия, выполнялись вначале на заправочном станке со скоростью протяжки 0,1 м/с, а затем на машине .грубого волочения со скорость 15 м/с.

Экспериментальный подбор режима сварки выполнен на прутках диаметром

8 мм с последующим протягиванием сва- 5 ледующим радиальным обжатием прутка

рного соединения до диаметра 1,78 мм через 11 фильер. Критерием качества соединения является лроцент годных соединевий, прошедших без обрыва через все 11 фильер. При этом оптимальные значения найдёг1ных ранее параметров вводились Б последуюЕ|кв эксперименты и критерий качества (процент годных соединений,прошедиих все фильеры) повьпиается по сравнению с предыдущим .

В результате использования предлагаемого способа холодной стыковой сварки основной показатель качества в месте деформации до исходного диаметра, причем о(, и 0/J выбирают в пределах от 2 до 45.

2. Способ по п. 1, отлича40 к щ и и с я тем, что углы конусности (/, и 0/J сварного соединения концов обоих прутков выбраны по отношению друг к другу в пределах от 0,2 до 1, а радиальнре обжатие мест свар

45 ки концов обоих прутков ведут до раз мера утоненного диаметра, выбранного в пределах (0,9-0,65)d5 при ширине места утонения прутка, выбранного в пределах (О,25-0,5)d.

9,

1338992

процент годных соединений, вь-держав-- ших волочение, увеличивается с 30 до 82. Это позволяет сократить время простоя машины при ее заправке в случае обрыва, а также при переходе с одного барабана проволоки на другой.

Формула изобретения

1. Способ холодной стыковой сварки преимущественно биметаллических прутков, включакидий совместное осевое деформирование концов прутков, дополнительное осевое деформирование и радиальное обжатие места соединения , отличающийся тем, что, с целью повышения качества соединения, процесс повторного осевого деформирования ведут на длине, выбранной в пределах (0,)d,где d- исходный диаметр прутка, со сдвигом одной половины сечения прутка относительно другой, при этом деформирование одной, половины поперечного сечения конца каждого прутка ведут с получением конусности с углом о/, , а другой половины поперечного сечения конца того же прутка - с углом /2 уменьшением обоих углов d и d от максимума в вершинах к минимуму к краям обеих половин поперечного сечения конца каждого прутка и с посв месте деформации до исходного диаметра, причем о(, и 0/J выбирают в пределах от 2 до 45.

2. Способ по п. 1, отличак щ и и с я тем, что углы конусности (/, и 0/J сварного соединения концов обоих прутков выбраны по отношению друг к другу в пределах от 0,2 до 1, а радиальнре обжатие мест сварки концов обоих прутков ведут до размера утоненного диаметра, выбранного в пределах (0,9-0,65)d5 при ширине места утонения прутка, выбранного в пределах (О,25-0,5)d.

fpueA

25

/

2ff

23

/

IP. -K

Фиг.9

2115

f/

/

20

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ холодной стыковой сварки | 1988 |

|

SU1687402A1 |

| Способ изготовления биметаллических шин преимущественно прямоугольного сечения из круглого алюмомедного прутка | 1986 |

|

SU1437123A1 |

| Способ сварки наконечника с многожильным проводом | 1990 |

|

SU1757821A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2022744C1 |

| Способ стыкового соединения биметаллических прутков | 1979 |

|

SU863259A1 |

| Способ производства труб | 1991 |

|

SU1790460A3 |

| Способ изготовления днищ баллонов | 1981 |

|

SU978976A1 |

| Способ контактной стыковой сварки биметаллических изделий | 1982 |

|

SU1082584A1 |

| Способ контактной стыковой сварки эмалированных проводников с наконечниками | 1986 |

|

SU1450236A1 |

| УСТРОЙСТВО ДЛЯ ЗАЧИСТКИ ГРАТА ПОСЛЕ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ ИЗДЕЛИЙ КРУГЛОГО СЕЧЕНИЯ | 2010 |

|

RU2428292C1 |

Изобретение относится к сварочной технике и может быть применено для холодной стыковой сварки прутков металла, преимущественно биметаллических, например алюминиевых, покрытых медной оболочкой, предназначенных для последующего волочения через фильеры. Целью изобретения является повьпиение качества соединений. Между половинками 3 и 4 соединения прутка образуют участок 5 сдвига.Места свар-, ки радиально обжимают с образованием кольцевых канавок 6. Это приводит к тому, что при последующем волочении биметаллического (алюмомедного) прутка со сварным соединением с уменьше- . нием его диаметра несмотря на значительное удлинение мест сварки с оголением алюминиевого сердечника и участка сдвига, обрывов прутка не . происходит, потому что в любом поперечном сечении сварного соединения прутка сохраняется частичное медное покрытие. 1 з.п. ф-лы, ; 16 ил. (Л Г 2 L 7 7 со САЭ 00 СО ) Ю 7/ 56 Фиг.1

Фиг.П

Фиъ.П

%

ео

0,2d

HSd Фи.П

а X 40 9aii5

to

Ц9Г } 9

Редактор П. Гереши

Составитель Э. Ветрова Техред М.Моргентал

Заказ 5501Тираж 970Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор Л. Патай

| Баранов И,Б | |||

| Холодная сварка пластичных металлов | |||

| Л.: Машиностроение, 1969, с | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Сахацкий Г.П | |||

| Технология сварки металлов в холодном состоянии | |||

| Киев: HaykoBS думка, 1979, с | |||

| Станок для изготовления из дерева круглых палочек | 1915 |

|

SU207A1 |

Авторы

Даты

1987-09-23—Публикация

1985-07-09—Подача