Цель изобретения - уменьшение расхода рабочей среды путем ее предварительного сжатия. Расход рабочей среды уменьшается за счет предварительного сжатия и продолженного расширения рабочей среды, для чего устройство снабжено сообщенным с каналом 2 подачи рабочей среды компрессором 19 с полым статором 26, ротором 21, входным диффузором 24 и расположенным в последнем датчиком 23 расхода воздуха, сообщенным с каналом 17 для выпуска рабочей среды турбиной 18 с полым статором 27, выходным дисТзфузором 32 и ротором 20, кинематически связанным с ротором 21, сообщенными с полостью корпуса .1 плунжерным насосом 38 и форсункой 39, связанным с последней через управляемый клапан 40, сервопривод

41 и блок 42 управления с органом 43 управления, размещенным в корпусе 1 теплообменником 44 с магист-; ралью.45 подачи в него рабочей среды, перепускным трубопроводом 25, соединяющим полость 26 статора компрессора 19 с полостью 27 статора турбины 19 посредством управляемого клапана 28, связанного через сервопривод 29 и блок 30 управления с дачиком 23 расхода воздуха, дренажным трубопроводом 31, соединяющим полость статора полость 27 статора турбины 19 с выходным диффузором 32 через управляемы клапан 33, и связанным с последним посредством сервопривода 34, блока 35 управления и блока 36 суммирования, датчиком 37 скорости перемещения листового материала. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для штамповки рабочей средой | 1987 |

|

SU1500413A1 |

| Прокатный стан | 1987 |

|

SU1424884A1 |

| Способ применения газовоздушного термодинамического цикла для повышения КПД малогабаритного турбодвигателя | 2019 |

|

RU2735880C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ | 1995 |

|

RU2095589C1 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 2020 |

|

RU2735881C1 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 2020 |

|

RU2735040C1 |

| Устройство для запуска газотурбинного двигателя | 2016 |

|

RU2634444C1 |

| Устройство для запуска газотурбинного двигателя | 2016 |

|

RU2635164C1 |

| ДВУХКОНТУРНЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2012 |

|

RU2499894C1 |

| СПОСОБ ОХЛАЖДЕНИЯ И РЕГУЛИРОВАНИЯ РАДИАЛЬНЫХ ЗАЗОРОВ ТУРБИНЫ ДВУХКОНТУРНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2731781C1 |

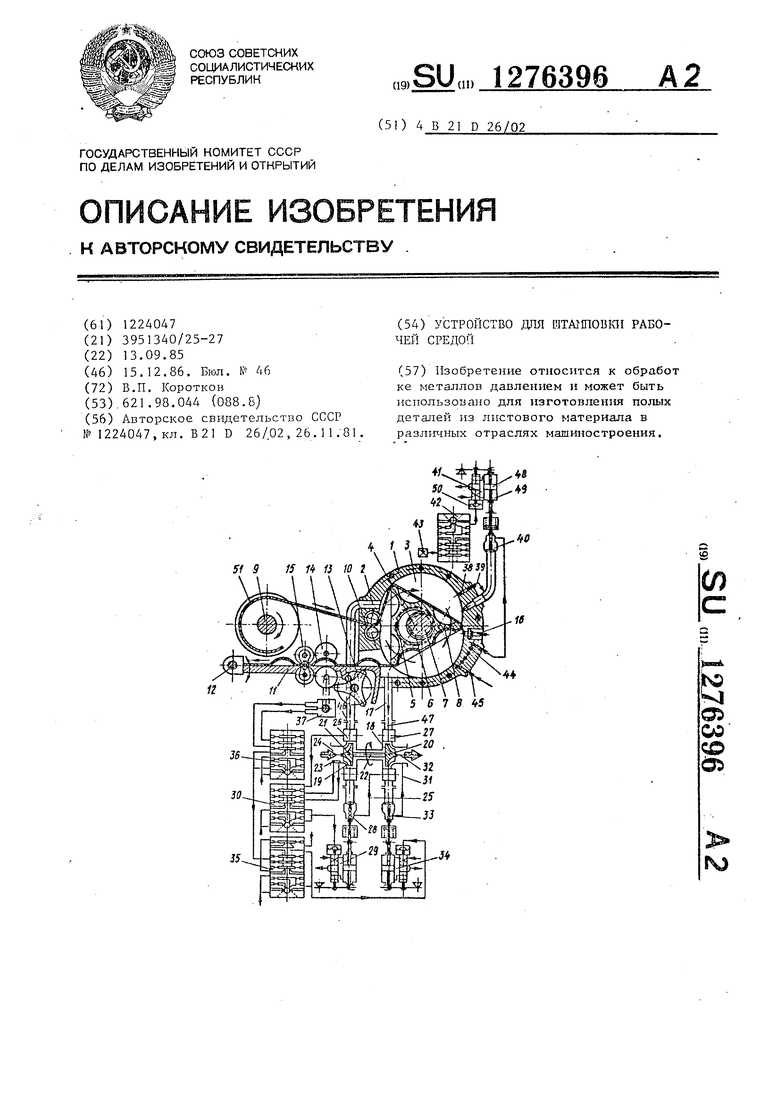

Изобретение относится к обработ ке металлов давлением и может быть использова ю для изготовления полых деталей из листового материала в разл1гчных отраслях машиностроения. JS О5 со о 35

Изобретение касается обработки металлов давлением и относится к устройствам для штамповки рабочей средой.

Цель изобретения - снижение энергоемкости путем предварительного сжатия и продолженного расширения

рабочей среды.

На чертеже изображено устройство продольный разрез.

Устройство содержит корпус 1 с каналом 2 для подачи в его полость 3 рабочей среды. Полость 3 корпуса 1 снабжена средствами для герметизации (не показаны).

В полость 3 корпуса 1 помещен ротор 4, выполненный в виде трехгранной призмы и снабженный механизмом поворота вокруг своей оси и оси корт пуса 1 в виде шестерен 5 и 6 соответственно внутреннего и внешнего зацеплений.

Ротор 4 установлен на эксцентриковом валу 7 с возможностью взаимодействия боковыми ребрами с внутренней поверхностью корпуса 1 через проходящий между ними материал, из которого штампуются детали. Внутренняя поверхность корпуса I образована перемещением прямолинейной образующей вдоль направляющей в виде эпитрохоиды.

Матрицы 8 расположены на наружной боковой поверхности ротора 4.

Ротор 4 снабжен средствами герметизации (не показаны).

Устройство содержит средства дпя подачи материала и удаления заготовок в виде барабана 9, несущего рулон листового материала, пары подающих валков 10, стола 11 для приема отштампованной ленточной заготовки, установленного с возмож,ностью качания вокруг оси 12 кулачкового механизма 13, обеспеЧивающе-. го качание стола 11, направляющих роликов 14, создающих натяжение обрабатываемой ленты, барабанных летучих ножниц 15 для отрезки готового

изделия от ленты.

В стенке корпуса 1 смонтирована свеча 16 зажигания и имеется канал 17 для выпуска рабочей среды.

Устройство содержит также механизм предварительного сжатия рабо чей среды, выполненный в. виде турбины 18 и компрессора 19, роторы 20 и 21 которых кинематич(вски связаны между собой общим валом 22, датчика 23 расхода воздуха, установленного во входном диффузоре 24 компре сора 19, перепускного трубопровода 25, соединяющего полость 26 статора компрессора 19 с полостью 27 статора турбины 18 через управляемый кла пан 28, связанный через сервопривод 29 и блок 30 -управления с датчиком 23 расхода воздуха, дренажного труб провода 31, соединяющего полость 27 статора турбины 18 с ее выходным диффузором 32 через управляемый клапан 33, связанный через сервопривод 34, блок 35 управления и блок 36 суммирования с датчиком 37 скорости перемещения листового материала. В корпусе 1 установлены плунжерный насос 38, форсунка 39, ; соединенная через управляемый кла пан 40, связанный через сервопривод 41 и блок 42 управления с органом 43 управления, и теплообменник 44 с магистралью 45 подачи рабочей сре ды. Канал 2 для подачи и канал 17 для выпуска рабочей среды присоединены соответственно к выходному патрубку 46 компрессора 19 и входному патрубку 47 18. Сервоприводы 29, 34 и 41 выполнены в виде гидравлических позиционеров, обеспечивающих перемещение управляемых клапанов 28, 33, 40 за счет перемещения поршней 48 в цилин рах 49, снабженных мембранными плун жерными распределителями 50. Канал 2 для подачи рабочей среды может быть снабжен холодильником (не показан) для охлаждения заряда свежего воздуха, который нагрев ется в компрессоре 19 в процессе пред варительного сжатия. Канал 17 для выпуска рабочей сре ды при недостаточно большом его объеме может быть снабжен коллектор (не показан) для уменьшения пульсаций давленид продуктов сгорания рабочей среды в турбине 18 в процессе продолженного расширения. Сгорающий компонент рабочей среды например дизельное топливо, подается от насоса низкого давления (не показан) через теплообменник 44 для его предварительного нагревания, так как теплообменник 44 размещен в корпусе 1 вблизи камеры переменного объема, в которой при вращении рото ра 4 осуществляется процесс сгорания Входной диффузор 24 компрессора 19 может быть снабжен воздушным фильтром (не показан) для очистки поступающего в полость 3 корпуса 1 воздуха, являющегося окислительным компонентом рабочей среды, от пылевидных включений. Выходной диффузор 32 турбины 18 может быть снабжен глушителем-дожигателем (не показан) для снижения уроння акустических шумов и уменьшения токсичности выпускных газов. Датчик 23 расхода воздуха может быть выполнен в виде воздухозаборника (не показан), подключенного к Управляющему каналу пневматического струйного усилителя (не показан). Датчик 37 скорости листового материала может быть выполнен в виде вихревого струйного пневматического элемента (не показан), содержащего связанный с направляющим роликом 14 вращающийся диск, заключенный в вихревую камеру с каналом питания и выходным каналом с дросселем (не показаны) Блоки 30,35 и 42 управления и блок 36 суммирования выполнены в виде мембранных пневматических блоков, содержащих элементы сравнения, камеры положительной и. отрицательной обратных связей, механизм изодрома и отключающее реле (не показаны). Позицией 51 на чертежах обозначена обрабатываемая лента. В устройстве предусмотрены также системы, обеспечивающие пуск устройства, его смазку, охлаждение и остановку (не показаны). Устройство работает следующим образом. Листовой рулонный материал в виде енты 51 сматывается с барабана 9 и пропускается между подающими валками 10, между блоковыми ребрами ротора 4 и внутренней поверхностью корпуса 1, между направляющими роликами 14 и ножами летучих ножниц 15. Регулировкой приводов барабана 9- и направляющих роликов 14 создают требуемое натяжение обрабатываемого материала так, что лента 51 заготовки плотно прилегает к боковой поверхности ротора 4. Посредством пусковой системы осуществляется предварительная закрутка эксцентрикового вала 7 и устройство переходит в реим самовращения. При этом в устройстве протекает замкнутый термодинаический цикл, состоящий из ряда последовательных периодически повто ряющихся процессов. Результатом осуществляемого термодинамического цикла являются; трансформация выделяющейся при сгор нии рабочей среды теплоты в механическую работу, обеспечивающую сам движе 1ие всех подвижных элементов устройства и обрабатываемого матери ла; генерация высоких температур и давлений, обеспечивающих формирование изделий; принудительная подача заряда свежего воздуха в камеры переменного объема за счет использо вания энергии продуктов сгорания ра бочей среды; автоматическое регулирование подачи воздуха и степени ,использования энергии продуктов сго рания в зависимости от скоростных и нагрузочных режимов работы устрой СтЪа. Ксшеры переменного объема образо ваны внутренней поверхностью корпуса .1 и наружной поверхностью обрабатываемого металла, охватывающего ротор 4. Первый процесс термодинамического цикла - процесс сгорания - проте кает в.камере переменного объема при ее правом положении. Камера переменного объема заполнена сжатой рабочей средой. Свеча 16 зажигания инициирует сгорание сжатой рабочей среды. В процессе осуществляется смешанный подвод теплоты к рабочей среде, заполняющей полость 3 корпуса 1. Вначале подвод теплоты изохорный - протекает при постоянном объеме, а давление, температура и энтропия рабочей среды увеличиваются. Затем подвод теплоты изобарный протекает при постоянном давлении, а объем, температура и энтропия рабочей среды увеличиваются. Внутренняя энергия рабочей среды увеличивается на величину,подведенную в процессе теплоты. Высокая температу ра и давление, развиваемые в процес се, осуществляют штамповку заготовки - материал заготовки продавливается в матрицу 8 и в ней формируется изделие. Нзохорный процесс характеризуется степенью повышения давления, -равной отношению давления в конце процесса к давлению в начале .процесса. Изобарный процесс характе риауется степенью предварительного расширения, равной отношению объем 96 в конце процесса к его значению в начале процесса. Второй процесс цикла - процесс расшир.ения - протекает в камере . переменного объема при ее нижнем положении. При расширении рабочая среда совершает работу за счет расходования внутренней энергии. Работа тратится на обеспечение самодвижения всех подвижных элементов устройства и обрабатываемого материала и на окончательное формирование изделия (не показано) в матрице 8. Процесс трансформации теплоты в механическую работу является адиабатным (изоэнтропным). В процессе этого цикла объем увеличивается, а температура и давление уменьшаются. Энтропия постоянна. Адиабатный процесс характеризуется коэффициентом Пуансона - показателем адиабаты. Третий процесс цикла - процесс продолжительного расширения - протекает в турбину 18. В этом процессе используется энергия продуктов сгорания рабочей среды, поступающих через канал 17 и входной патрубок 47 в турбину 18. В турбине 18 температура рабочей среды падает, объем увеличивается до максимального значения, а давление падает почти до атмосферного. В механическую работу трансформируется, дополнительная теплота продуктов сгорания рабочей.среды и на общем валу 22 создается крутящий момент, вращающий, компрес--; сор 19. Четвертый процесс цикла - отвод теплоты - протекает в вьпсодном диффузоре 32 турбины 18, является изобарным, температура, объем и энтропия рабочей среды уменьшаютст при постоянном давлении. Пятый процесс цикла - процесс, варительного сжатия - протекает в компрессоре 19. Механическая работа, получаемая в процессе продолженного расширения от турбины 18, трансформируется в теплоту. Объем рабочей- среды уменьшается, температура и давление повьш1аются при постоянной энтропии. Свежий воздух засасывается через входной диффузор 24, пред-, варительно сжимается компрессором 19 и подается через канал 2 в камеру переменного объема при ее левом положении. Шестой процесс цикла - процесс окончательного сжатия - протекает в камере переменного объема при ее верхнем положении. Объем рабочей среды уменьшается до минимального значения и наступает момент зажигания свечой 16 зажигания рабочей сре ды, которая впрыскивается в камеру переменного объема форсункой 39 термодинамический цикл замыкается. В зависимости от массы обрабатываемого металла и его прочностных характеристик скорость подачи рулон ной ленты, генерируемые температуры и давления регулируются в широки пределах путем изменения цикловой подачи рабочей среды посредством органа 43 управления, воздействующе го через блок 42 управления и серво привод 41 на положение управляемого клапана 40: при его движении вверх, подача рабочей среды, обороты ротор 4 и развиваемый момент увеличиваются, при движении вниз - уменьшаются В процессе работы часть нагнетаемого воздуха из полости 26 статора .компрессора 19 через перепускной трубопровод 25 и управляемый клапан 28 отводится в полость 27 статора турбины 18, а часть продуктов сго рания рабочей среды из полости 27 статора турбины 18. через дренажный трубопровод 31 и управляемый клапан 33 отводится в выходной диффузор 32 турбины 18, минуя ее ротор 20. При увеличении подачи рабочей сре ды увеличивается скорость листового материала, измеряемая датчиком 37, увеличивается температура и расход продуктов сгорания рабочей смеси в канале 17, повышается расход воздуха измеряемый датчиком 23. Сигналы датчика 37 попадают в блок 36 суммирования и через блок 35 управления и сервопривод 34 приоткрывают клапан 33, в результате чего еще большая .часть продуктов сгорания рабочей .. среды из полости 27 статора турбины 18 через дренажный трубопровод 31 отводится в выходной диффузор 32 , турбины 18, минуя ее ротор 20. Сигналы датчика 23 через блок 30 управ ления и сервопривод 29 приоткрывают клапан 28 - еще большая часть нагне таемого воздуха из полости 26 стато ра компрессора 19 через перепускной трубопровод 25 отводится в полость 27 статора турбины 18. Это снижает 96 температуру газов в турбтосе 18, ограничивает угловую скорость вращения ее ротора 20 допустимым пределом, обеспечивает устойчивую (без помпажа) работу компрессора 19. При уменьшении подачи рабочей среды уменьшается скорость листового материала, измеряемая датчиком 37, уменьшается температура и расход продуктов сгорания рабочей смеси в канале 17, снижается расход воздуха, измеряемый датчиком 23. Сигналы датчика 37 попадают в блок 36 суммирования и через блок 35 управления и сервопривод 34 прикрывают клапан 33: теперь меньшая часть продуктов сгорания рабочей среды не проходит через ротор 20 турб1шы 18. Сигнапы датчика 23 через блок 30 управления и сервопривод 29 прикрывают клапан 28: теперь меньшая часть нагнетаемого воздуха из полости 26 статора компрессора 19 отводится в полость 27 статора турбины 18. Это повышает мощность турбины 18 и позволяет обеспечить воздухоснабжение при пониженных скоростях штамповки. Автоматическое регулирование режимов работы турбины 18 и компрессора 19 позволяет существенно расширить пределы скоростных и нагрузоч-. ных режимов работы устройства для штамповки. Отштампованная заготовка 5 Г проходит через направляющие ролики 14 к летучим ножницам 15, они отрезают готовые детали, которые направляются в контейнер-накопитель (не показан) . В данном устройстве снижение энергоемкости процесса штамповки достигается за счет осуществления термодинамического цикла с продолженным расширением и предварительным сжатием без существенного увеличения общих габаритов, т.е. за счет повышения удельной мошлости при одновременном расширении пределов возможных скоростных и нагрузочных режимов и снижении расхода рабочей среды, что значительно повьштает также экономичность процесса штамповки. При сохранении габаритов устройства производительность штамповки может быть повышена в 2,0-2,5 раза. Автоматическая приспособляемость к изменению скоростных и нагрузочных режимов по сравнению с прототипом позволяет получить более высокие значения секундной работы формообразования (мощности) и крутящего момен та в широком дианазоне скоростей штамновки и соответственно более низ кий удельный расход рабочей среды. Использование данного устройства также существенно снижает себестоимость выпускаемой продукции за счет повьшения производительности и энергетической эффективности процесса штамповки. Формула изобретения Устройство для штамповки рабочей средой по авт. св. N 1224047, отличающееся тем, что, с целью уменьшения расхода рабочей сое ды за счет предварительного сжатия рабочей среды, оно снабжено установленными в корпусе теплообменником, плунжерным насосом и форсункой с органом управления, соединенными меж ду собой посредством управляемого клапана, сервопривода и блока управления, а также связанным с средством для подачи материала датчиком скорос ти перемещения листового материала и механизмом предварительного сжатия рабочей среды, выполненным в виде компрессора, имеющего полый статор, ротор, выходной патрубок, входной диффузор и расположенный в последнем датчик расхода воздуха, турбины, полый статор, ротор, устасодержащеиновленный на общем валу .с ротором J компрессора, входной патрубок и выходной диффузор, при этом выходной патрубок компрессора и входной патрубок турбины сообщены соответственно с каналами для подачи и выпуска рабочей среды, полости статора компрессора и турбины сообщены между собой через перепускной трубопровод и управляемый клапан, которьш в свою очередь связан посредством сервопривода и блока управления с датчиком расхода воздуха, а выходной диффузор турбины сообщен с полостью ее полого статора посредством дренажного трубопровода и управляемого клапана, который в свою очередь связан с датчиком скорости перемещения листового материала через сервопривод и блоки управления и суммирования.

| Устройство для штамповки рабочей средой | 1984 |

|

SU1224047A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1986-12-15—Публикация

1985-09-13—Подача