Фиг.д

Изобретение относится к прокатно- му производству5 а именно к волновым самовращающимся прокатным стан ам, и может быть использовано на машино- строительных и металлургических заво дах для листовой прокатки труднодемп- фируемых Заготовок,

Цель изобретения - улучшение экономичности процесса прокатки путем регулирования процесса сжатия рабочей смеси.

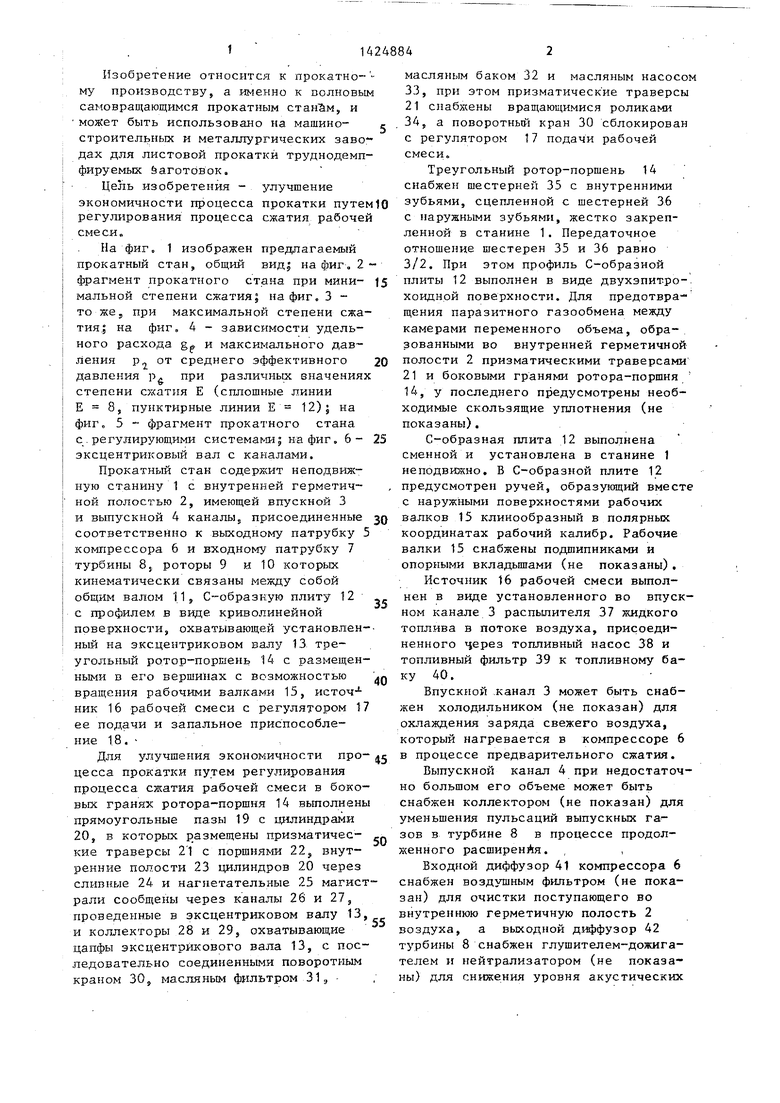

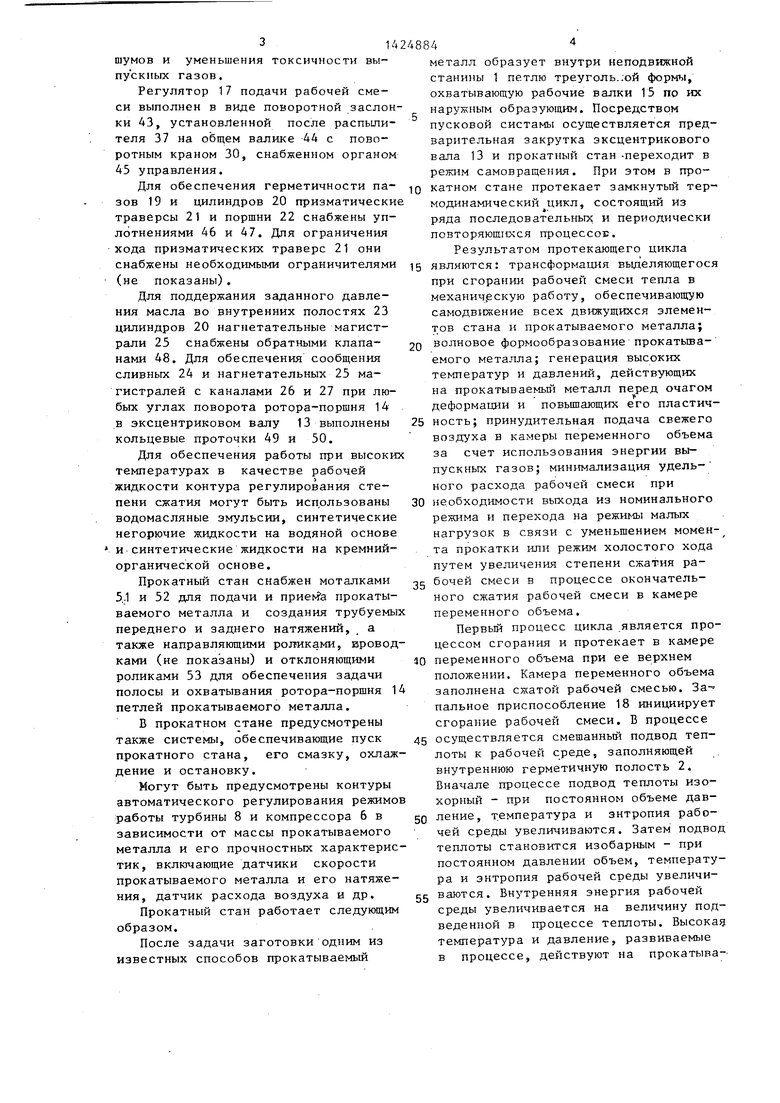

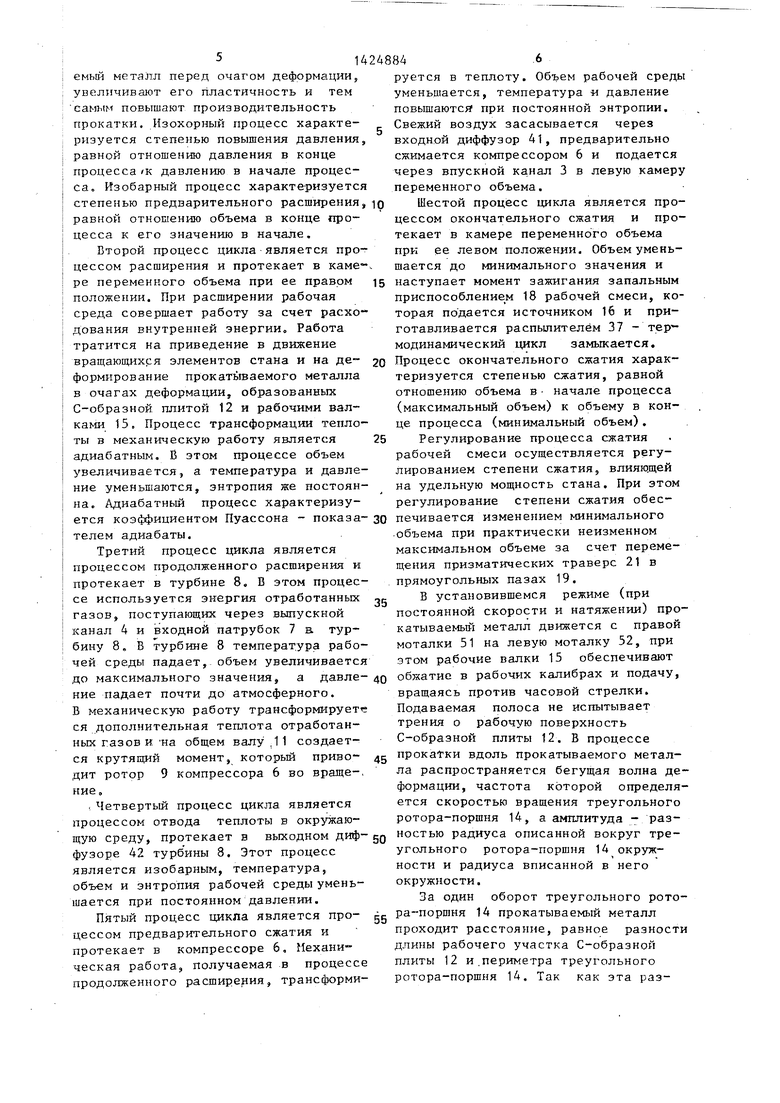

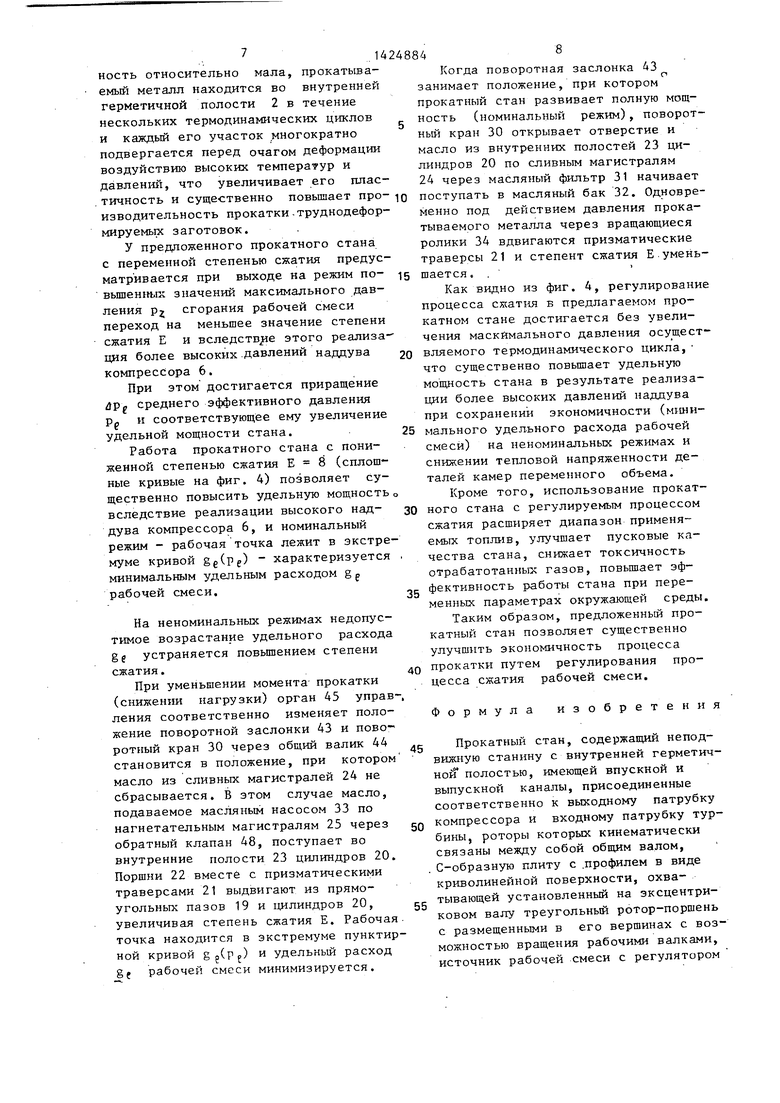

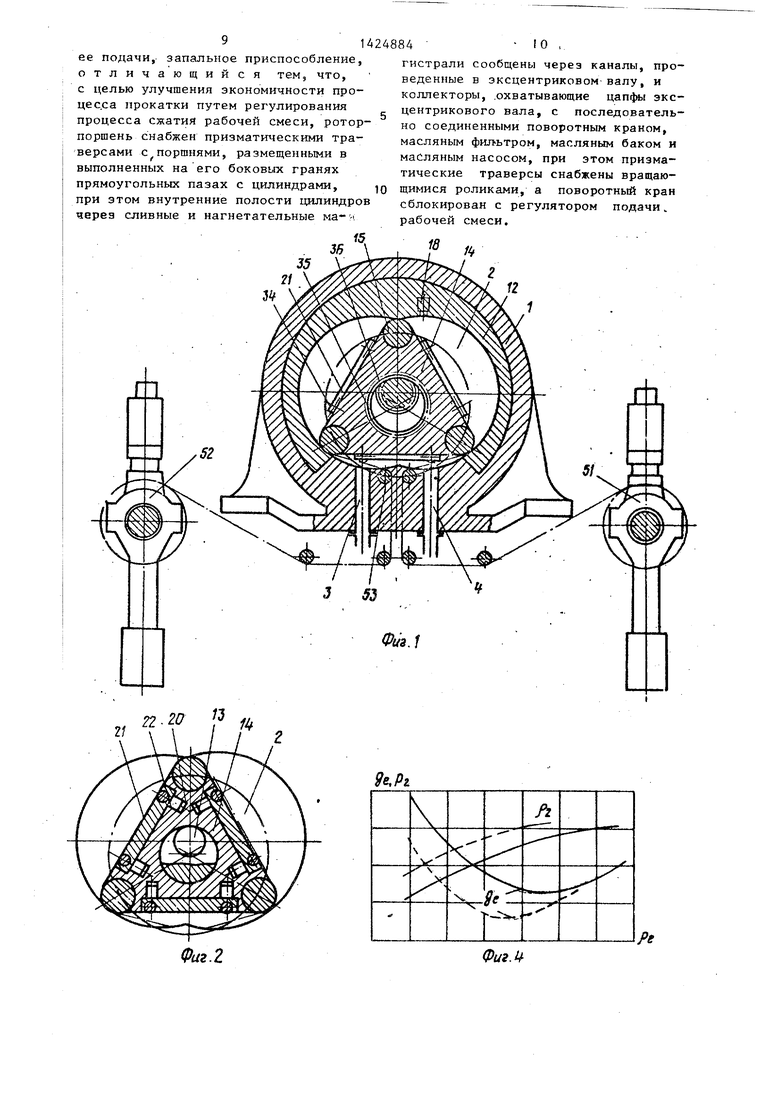

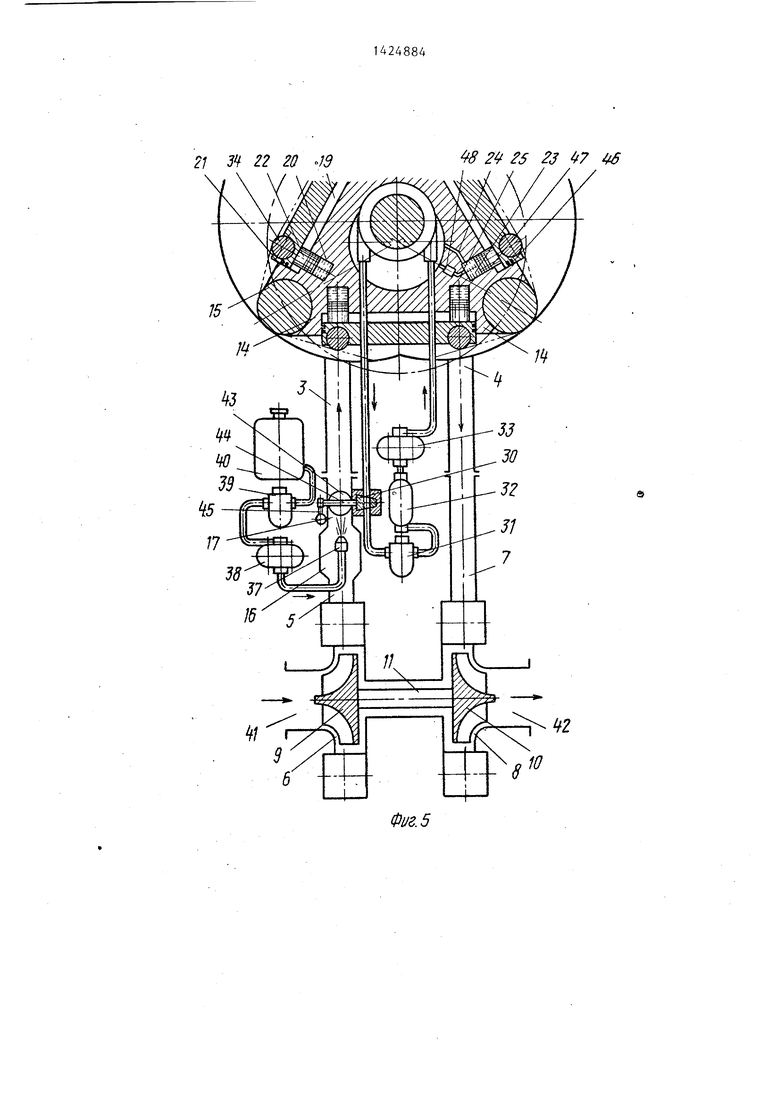

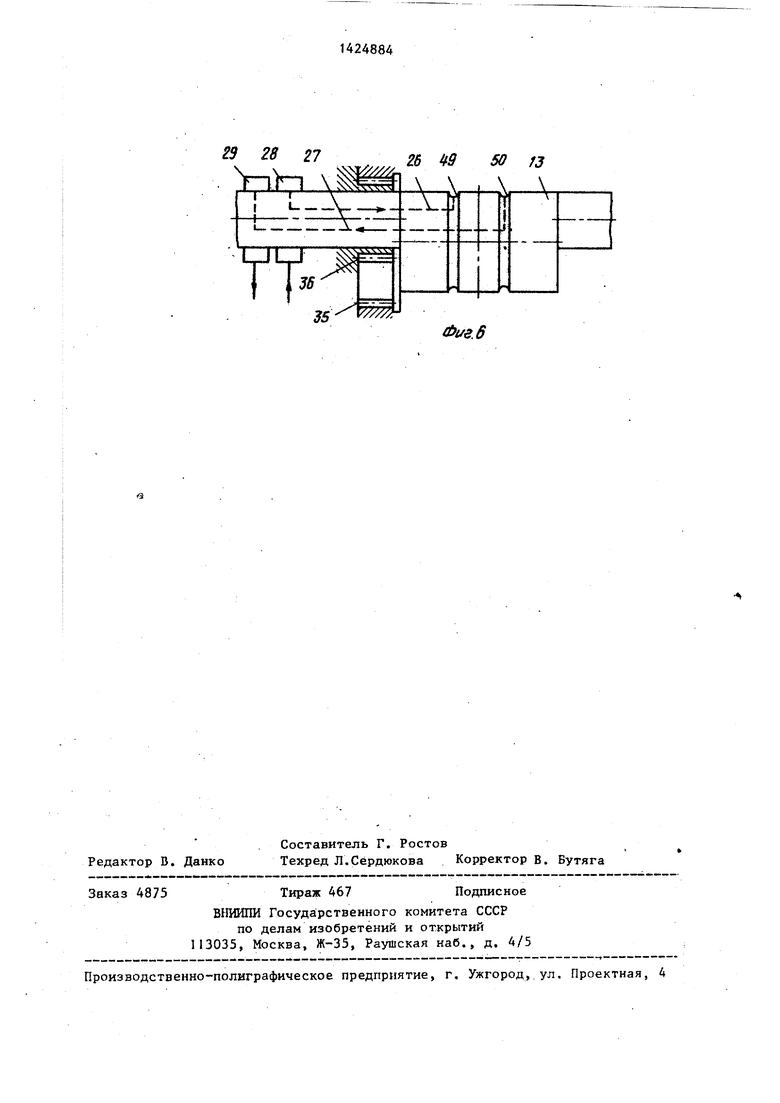

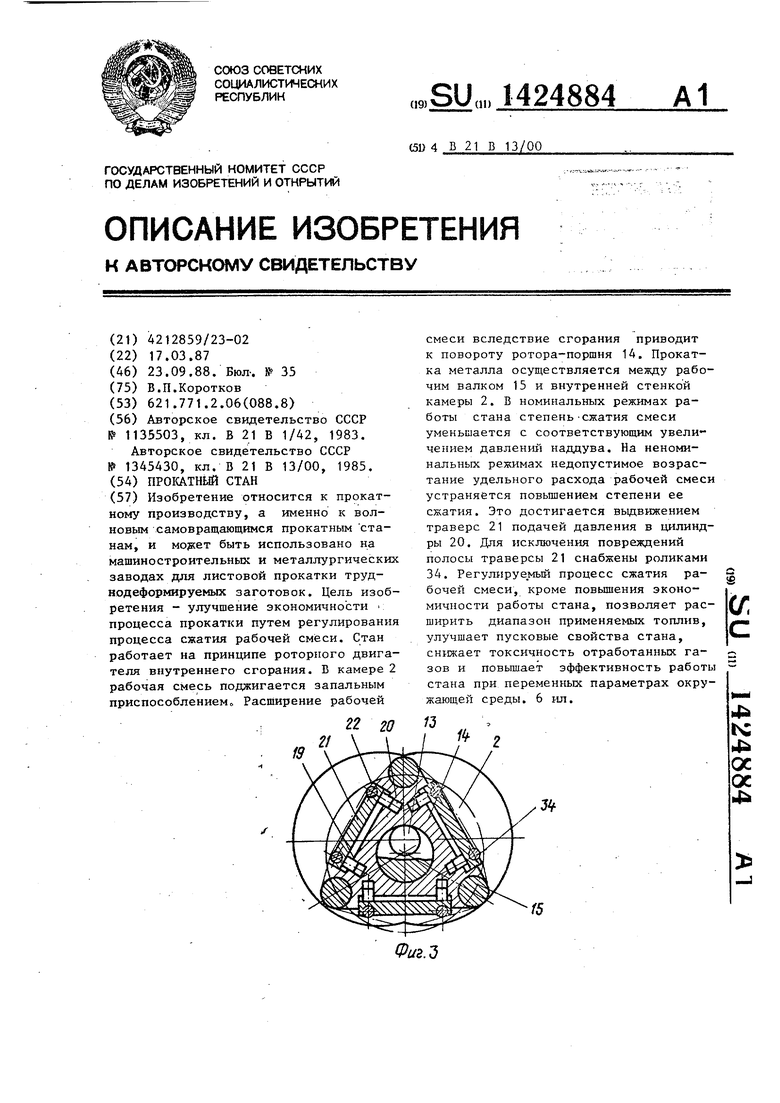

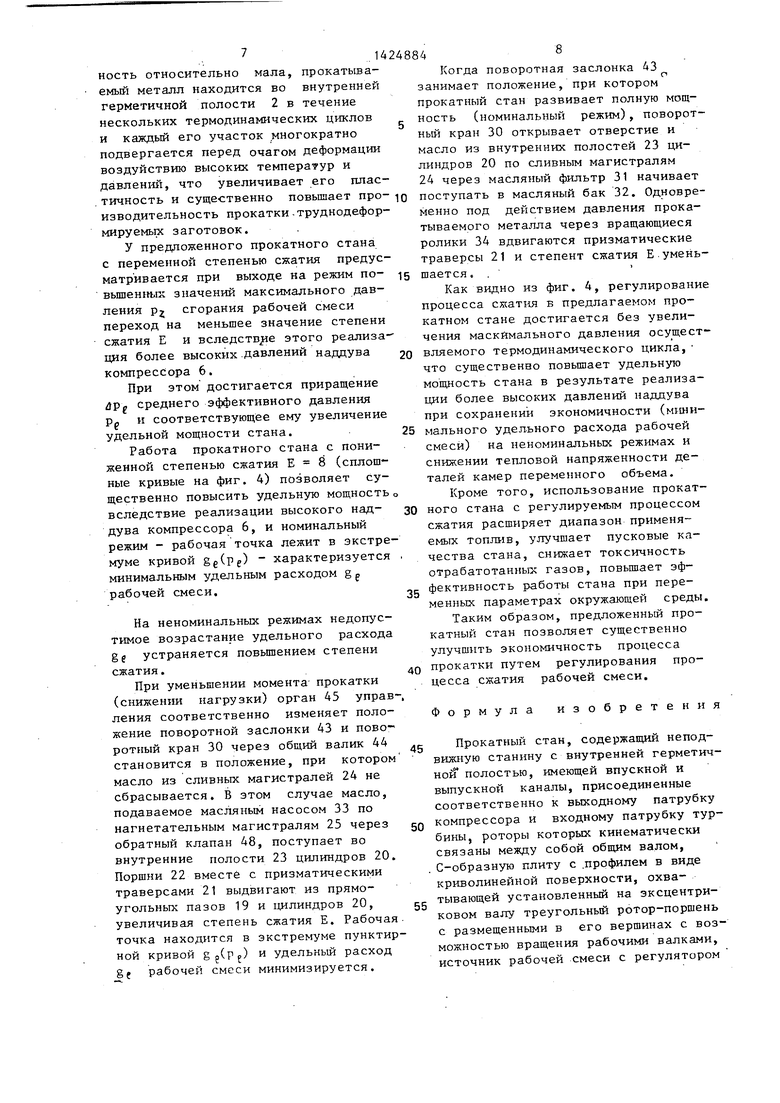

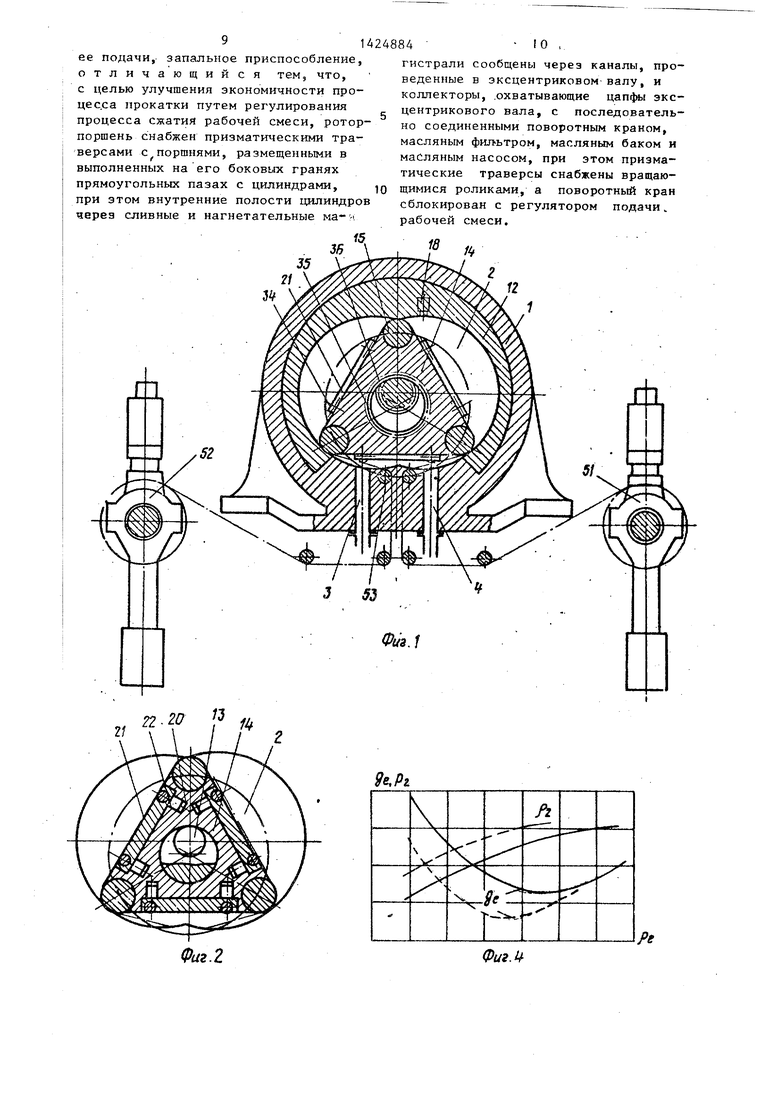

На фиг. 1 изображен предлагаемый прокатный стан, общий вид| на фиг, 2 фрагмент прокатного стана при мини- мальной степени сжатия| на фиг. 3 то же 5 при максимальной степени сжатия.; на фиг. 4 - зависимости удельного расхода g и максимального давления р от среднего эффективного давления р при различных еначениях степени сжатия Е (сплошные линии Е 8j пунктирные линии Е 12); на фиг, 5 - фрагмент прокатного стана с.регулирующими системами; на фиг. 6эксцентриковый вал с каналами.

Прокатный стан содержит неподвижную станину 1 с внутренней герметичной полос7:ью 2, имеющей впускной 3 и выпускной 4 каналы, присоединенные соответственно к выходному патрубку 5 компрессора 6 и входному патрубку 7 турбины 8, роторы 9 и 10 которых кинематически связаны между собой общим валом И, С-образную плиту 12 с профилем в виде криволинейной поверхности, охватывающей установленный на эксцентриковом валу 13, треугольный ротор-поршень 14 с размещенными в его вершинах с возможностью вращения рабочими валками 15, источ- - ник 16 рабочей смеси с регулятором 17 ее подачи и запальное приспособление 1.8.

Для улучшения экономичности про- цесса прокатки путем регулирования процесса сжатия рабочей смеси в боковых гранях ротора-поршня 14 выполнены прямоугольные пазы 19 с цилиндрами 20, в которых р азмещены призматичес- кие траверсы 21 с поршнями 22,, внутренние полости 23 цилиндров 20 через сливные 24 и нагнетательные 25 магистрали сообщены через каналы 26 и 27, проведенные в эксцентриковом валу 3, и коллекторы 28 и 29, охватывающие цапфы эксцентрикового вала 13, с последовательно соединенными поворотным краном 30, масляным фильтром 31,

с

0

5 0 5

Q Q

j

5

масляным баком 32 и масляным насосом 33, при этом призматическ ие траверсы 21 снабжены вращающимися роликами . 34j а поворотный кран 30 сблокирован с регулятором 17 подачи рабочей смеси.

Треугольный ротор-поршень 14 снабжен шестерней 35 с внутренними зубьями, сцепленной с шестерней 36 с наружными зубьями, жестко закрепленной в станине 1. Передаточное отношение шестерен 35 и 36 равно 3/2. При этом профиль С-образной плиты 12 выполнен в виде двухэпитро- хоиднрй поверхности. Для предотвращения паразитного газообмена между камерами переменного объема, образованными во внутренней герметичной полости 2 призматическими траверсами 21 и боковыми гранями ротора-поршня 14, у последнего предусмотрены необходимые скользящие уплотнения (не показаны).

С-образная плита 12 выполнена сменной и установлена в станине 1 неподвижно, Б С-образной плите 12 предусмотрен ручей, образующий вместе с наружными поверхностями рабочих валков 15 клинообразный в полярных координатах рабочий калибр. Рабочие валки 15 снабжены подшипниками и опорными вкладьшгами (не показаны) . Источник 16 рабочей смеси выполнен в виде установленного во впускном канале 3 распылителя 37 жидкого топлива в потоке воздуха, присоединенного топливный насос 38 и топливный фильтр 39 к топливному баку 40.

Впускной канал 3 может быть снабжен холодильником (не показан) для охлаждения заряда свежего воздуха, который нагревается в компрессоре 6 в процессе предварительного сжатия.

Выпускной канал 4 при недостаточно большом его объеме может быть снабжен коллектором (не показан) для уменьшения пульсаций выпускных газов в турбине 8 в процессе продолженного расширения.

Входной диффузор 41 компрессора 6 снабжен воздушным фильтром (не показан) для очистки поступающего во внутреннюю герметичную полость 2 воздуха, а выходной диффузор 42 турбины 8 снабжен глушителем-дожигателем и нейтрализатором (не показаны) для снижения уровня акустических

шумов и уменьшения токсичности вы- пу скиых газов.

Регулятор 17 подачи рабочей смеси выполнен в виде поворотной заслонки 43, установленной после распылителя 37 на общем валике 44 с поворотным краном 30, снабженном органом 45 управления.

Для обеспечения герметичности пазов 19 и цилиндров 20 призматически траверсы 21 и поршни 22 снабжены уплотнениями 46 и 47. Для ограничения хода призматических траверс 21 они снабжены необходимьв и ограничителями (не показаны).

Для поддержания заданного давления масла во внутренних полостях 23 цилиндров 20 нагнетательные магистрали 25 снабжены обратными клапанами 48. Для обеспечения сообщения сливных 24 и нагнетательных 25 магистралей с каналами 26 и 27 при любых углах поворота ротора-поршня 14 в эксцентриковом валу 13 выполнены кольцевые проточки 49 и 50.

Для обеспечения работы при высоки температурах в качестве рабочей жидкости контура регулирования степени сжатия могут быть использованы водомасляные эмульсии, синтетические негорючие жидкости на водяной основе и синтетические жидкости на кремний- органической основе.

Прокатный стан снабжен моталками 5.-1 и 52 для подачи и прием а прокатываемого металла и создания трубуемы переднего и заднего натяжений, а также направляющими роликами, вровод ками (не показаны) и отклоняющими роликами 53 для обеспечения задачи полосы и охватывания ротора-поршня 1 петлей прокатываемого металла.

В прокатном стане предусмотрены также системы, обеспечивающие пуск прокатного стана, его смазку, охлаждение и остановку.

Могут быть предусмотрены контуры автоматического регулирования режимо работы турбины 8 и компрессора 6 в зависимости от массы прокатываемого металла и его прочностных характеристик, включающие датчики скорости прокатываемого металла и его натяжения, датчик расхода воздуха и др.

Прокатный стан работает следующим образом.

После задачи заготовки одним из известных способов прокатываемый

металл образует внутри неподвижной станины 1 петлю треуголь.;ой формы, охватывающую рабочие валки 15 по их наружным образующим. Посредством пусковой систамы осуществляется предварительная закрутка эксцентрикового вала 13 и прокатный стан-переходит в режим самовращения. При этом в про- 0 катном стане протекает замкнутый термодинамический цикл, состоящий из -

ряда последовательных и периодически повторяющихся процессов.

Результатом протекающего цикла

5 являются: трансформация выделяющегося при сгорании рабочей смеси тепла в механическую работу, обеспечивающую самодвижение всех движущихся элементов стана и прокатываемого металла;

0 волновое формообразование прокатьта- емого металла; генерация высоких температур и давлений, действующих на прокатываемый металл перед очагом деформации и повьшзающих его пластич5 ность; принудительная подача свежего воздуха в камеры переменного объема за счет использования энергии выпускных газов; минимализация удель- ного расхода рабочей смеси при

0 необходимости выхода из номинального режима и перехода на режимы малых нагрузок в связи с уменьшением момен- та прокатки или режим холостого хода путем увеличения степени сжатия ра5 бочей смеси в процессе окончательного сжатия рабочей смеси в камере переменного объема.

Первый процесс цикла .является процессом сгорания и протекает в камере

0 переменного объема при ее верхнем положении. Камера переменного объема заполнена сжатой рабочей смесью. За- пальное приспособление 18 инициирует сгорание рабочей смеси. Б процессе

5 осуществляется сметанный подвод теплоты к рабочей среде, заполняющей внутреннюю герметичную полость 2. Вначале процессе подвод теплоты изо- хорный - при постоянном объеме давление, температура и энтропия рабочей среды увеличиваются. Затем подвод теплоты становится изобарным - при постоянном давлении объем, температура и энтропия рабочей среды увеличиg ваются. Внутренняя энергия рабочей среды увеличивается на величину подведенной в процессе теплоты. Высокая температура и давление, развиваемые в процессе, действуют на прокатыва-0

емый металл перед очагом деформации, увеличивают его пластичность и тем саммм повышают производительность прокатки. Цзохорный процесс характеризуется степенью повышения давления, равной отношению давления в конце процесса К давлению в начале процесса. Изобарный процесс характеризуется степенью предварительного расширения, равной отношению объема в конце процесса к его значению в начале.

Второй процесс цикла является процессом расширения и протекает в каме- ре переменного объема при ее правом положении. При расширении рабочая среда совершает работу за счет расходования внутренней энергии. Работа тратится на приведение в движение

руется в теплоту. Объем рабочей среды уменьшается, температура « давление повьшгаются при постоянной энтропии. Свежий воздух засасывается через входной диффузор 41, предварительно сжимается компрессором 6 и подается через впускной ка,нал 3 в левую камеру переменного объема.

Шестой процесс цикла является процессом окончательного сжатия и протекает в камере переменного объема при ее левом положении. Объем уменьшается до минимального значения и 5 наступает момент зажигания запальным приспособлением 18 рабочей смеси, которая подается источником 16 и приготавливается распьтителём 37 - термодинамический цикл замыкается.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный стан | 1985 |

|

SU1247111A1 |

| Прокатный стан | 1985 |

|

SU1258524A1 |

| Прокатный стан | 1985 |

|

SU1274785A1 |

| Прокатный стан | 1983 |

|

SU1135503A1 |

| Прокатный стан | 1987 |

|

SU1424882A1 |

| Прокатный стан | 1986 |

|

SU1382512A1 |

| Прокатный стан | 1987 |

|

SU1424883A1 |

| Прокатный стан | 1987 |

|

SU1424885A1 |

| Прокатный стан | 1987 |

|

SU1421433A1 |

| Прокатный стан | 1986 |

|

SU1342543A1 |

Изобретение относится к прокатному производству, а именно к волновым самовращающимся прокатным станам, и быть использовано на машиностроительных и металлургических заводах для листовой прокатки труднодеформируемых заготовок. Цель изобретения - улучшение экономичности процесса прокатки путем регулирования процесса сжатия рабочей смеси. Стан работает на принципе роторного двигателя внутреннего сгорания. В камере 2 рабочая смесь поджигается запальным приспособлением Расширение рабочей гг : /п 20 их бия а 2 смеси вследствие сгорания приводит к повороту ротора-поршня 14. Прокатка металла осуществляется между рабочим валком 15 и внутренней стенкой камеры 2. В номинальных режимах работы стана степень-сжатия смеси уменьшается с соответствующим увеличением давлений наддува. На неноми- нальньпх режимах недопустимое возрастание удельного расхода рабочей смеси устраняется повьппением степени ее сжатия. Это достигается выдвижением траверс 21 подачей давления в цилиндры 20. Для исключения повреждений полосы траверсы 21 снабжены роликами 34. Регулируе.мый процесс сжатия рабочей смеси, кроме повышения экономичности работы стана, позволяет расширить диапазон применяемых топлив, улучшает пусковые свойства стана, снюкает токсичность отработанных газов и повьш1ает эффективность работы стана при переменных параметрах окружающей среды. 6 ил. 20 5 1 с (f. С к 4 а ос . fS

враш;ающихся элементов стана и на де- 20 Процесс окончательного сжатия харак- формирование прокатьгеаемого металла теризуется степенью сжатия, равной в очагах деформации, образованных отношению объема в начале процесса С-образной плитой 12 и рабочими валками 15, Процесс трансформации тепло-

(максимальный объем) к объему в конце процесса (минимальный объем).

ты в механическую работу является адиабатным. Е этом процессе объем увеличивается, а температура и давление уменьшаются, энтропия же постоянна. Адиабатный процесс характеризуется коэффициентом Пуассона показа- ЗО печивается изменением минимального

телем адиабаты.

Третий процесс цикла является процессом продолженного расширения и протекает в турбине 8. Б этом процессе используется энергия отработанных газов, поступающих через вьшускной канал 4 и входной патрубок 7 в. тур- 1 бину 8. В турбине 8 температура рабоВ установившемся режиме (при постоянной скорости и натяжении) про катываемый металл движется с правой моталки 51 на левую моталку 52, при этом рабочие валки 15 обеспечивают

чей среды падает, объем увеличивается

до максимального значения, а давле- 40 обжатие в рабочих калибрах и подачу,

ние падает почти до атмосферного. вращаясь против часовой стрелки.

Б механическую работу трансформируете

ся дополнительная теплота отработанПодаваемая полоса не испытывает трения о рабочую поверхность С-образной плиты 12. В процессе

ных газов и на общем валу .11 создается крутящий момент, который приво- 45 вдоль прокатываемого метал9 компрессора 6 во враще-,

ла распространяется бегущая волна деформации, частота которой определяется скоростью вращения треугольного ротора-поршня 14, а амплитуда - раздит ротор иие,

.; Четвертый процесс цикла является процессом отвода теплоты в окружающую среду, протекает в выходном диф- QQ ностью радиуса описанной вокруг тре- фузоре 42 турб ины 8. Этот процесс угольного ротора-поршня 14 окружности и радиуса вписанной в него окружности.

За один оборот треугольного ротоТ1 П -Т1 t ТМТ1 tt rr1 /

55

является изобарным, температура, объем и энтропия рабочей среды уменьшается при постоянном давлении.

Пятый процесс цикла является процессом предварительного сжатия и протекает в компрессоре 6, Механическая работа, получаемая в процессе продолженного расширения, трансформира-поршня 14 прокатываемый металл проходит расстояние, равное разности длины рабочего участка С-образной плиты 12 и.периметра треугольного ротора-поршня 14. Так как эта разПроцесс окончательного сжатия харак- теризуется степенью сжатия, равной отношению объема в начале процесса

(максимальный объем) к объему в конце процесса (минимальный объем).

Регулирование процесса сжатия рабочей смеси осуществляется регулированием степени сжатия, влияю.щей на удельную мощность стана. При этом регулирование степени сжатия обес5

объема при практически неизменном максимальном объеме за счет перемещения призматических траверс 21 в прямоугольных пазах 19.

В установившемся режиме (при постоянной скорости и натяжении) прокатываемый металл движется с правой моталки 51 на левую моталку 52, при этом рабочие валки 15 обеспечивают

Подаваемая полоса не испытывает трения о рабочую поверхность С-образной плиты 12. В процессе

ла распространяется бегущая волна деформации, частота которой определяется скоростью вращения треугольного ротора-поршня 14, а амплитуда - разностью радиуса описанной вокруг тре- угольного ротора-поршня 14 окружности и радиуса вписанной в него окружности.

Т1 П -Т1 t ТМТ1 tt rr1 /

ра-поршня 14 прокатываемый металл проходит расстояние, равное разности длины рабочего участка С-образной плиты 12 и.периметра треугольного ротора-поршня 14. Так как эта раз „1

ность относительно мала, прокатываемый металл находится во внутренней герметичной полости 2 в течение нескольких термодинамических циклов и каждьй его участок многократно подвергается перед очагом деформации воздуйствию высоких температур и

давлении, что увеличивает его плас. тичность и существенно повышает про- поступать в масляный бак 32. Одновре15

20

изводительность прокатки -труднодеформируемых заготовок.

У предпоженного прокатного стана с переменной степенью сжатия предусматривается при выходе на режим повышенных значений максимального давления pj сгорания рабочей смеси переход на меньшее значение степени сжатия Е и вследствие этого реализация более высоких .давлений наддува компрессора 6.

При этом достигается приращение 4pg среднего эффективного давления Рр и соответствующее ему увеличение удельной мощности стана.

Работа прокатного стана с пониженной степенью сжатия Е б (сплошные кривые на фиг. 4) позволяет существенно повысить удельную мощность о вследствие реализации высокого над- зо дува компрессора 6, и номинальный режим - рабочая точка лежит в экстремуме кривой gg(pf) характеризуется . минимальным удельным расходом g рабочей смеси.

менно под действием давления прокатываемого металла через вращающиеся ролики 34 вдвигаются призматические траверсы 21 и степент сжатия Е.уменьшается. .

Как видно из фиг. 4, регулирование процесса сжат1гя в предлагаемом прокатном стане достигается без увеличения маскИмального давления осуществляемого термодинамического цикла, что существенно повышает удельную мошд1ость стана в результате реализации более высоких давлений наддува при сохранении экономичности (м1даи- 25 мального удельного расхода рабочей смеси) на неноминальных режимах и снижении тепловой напряженности деталей камер переменного объема.

Кроме того, использование прокатного стана с регулируемым процессом сжатия расширяет диапазон применяемых топлиБ, улучшает пусковые качества стана, снижает токсичность отрабатотанных газов, повьщ1ает эффективность работы стана при переменных параметрах окружающей среды.

35

На неноминальных режимах недопустимое возрастание удельного расхода gg устраняется повышением степени сжатия.

При уменьЕтении момента прокатки (снижении нагрузки) орган 45 управ ления соответственно изменяет положение поворотной заслонки 43 и поворотный кран 30 через общий валик 44 становится в положение, при котором масло из сливных магистралей 24 не сбрасывается. В этом случае масло, подаваемое масляным насосом 33 по нагнетательным магистралям 25 через обратный клапан 48, поступает во внутренние полости 23 цилиндров 20. Поршни 22 вместе с призматическими траверсами 21 выдвигают из прямоугольных пазов 19 и цилиндров 20, увеличивая степень сжатия Е. Рабочая точка находится в экстремуме пунктирной кривой gg(pf) и удельный расход gf рабочей смеси минимизируется.

Когда поворотная заслонка 43

занимает положение, при котором прокатный стан развивает полную мощность (номинальный режим), поворотный кран 30 открывает отверстие и масло из внутренних полостей 23 цилиндров 20 по сливным магистралям 24 через масляный фильтр 31 начинает

менно под действием давления прокатываемого металла через вращающиеся ролики 34 вдвигаются призматические траверсы 21 и степент сжатия Е.уменьшается. .

Как видно из фиг. 4, регулирование процесса сжат1гя в предлагаемом прокатном стане достигается без увеличения маскИмального давления осуществляемого термодинамического цикла, что существенно повышает удельную мошд1ость стана в результате реализации более высоких давлений наддува при сохранении экономичности (м1даи- мального удельного расхода рабочей смеси) на неноминальных режимах и снижении тепловой напряженности деталей камер переменного объема.

Кроме того, использование прокатного стана с регулируемым процессом сжатия расширяет диапазон применяемых топлиБ, улучшает пусковые качества стана, снижает токсичность отрабатотанных газов, повьщ1ает эффективность работы стана при переменных параметрах окружающей среды.

Таким образом, предложенный прокатный стан позволяет существенно улучшить экономичность процесса прокатки путем регулирования процесса сжатия рабочей смеси.

Формула изобретения

Прокатный стан, содержащий неподвижную станину с внутренней герметичной полостью, имеющей впускной и выпускной каналы, присоединенные соответственно к выходному патрубку компрессора и входному патрубку турбины, роторы которых кинематически связаны между собой общим валом, С-образную плиту с .профилем в виде криволинейной поверхности, охватывающей установленный на эксцентриковом валу треугольный ротор-поршень с размещенными в его вершинах с возможностью вращения рабочими валками, источник рабочей смеси с регулятором

ее подачи, запальное приспособление, отличающийся тем, что, с целью улучшения экономичности процесса прокатки путем регулирования процесса сжатия рабочей смеси, ротор- поршень снабжен призматическими траверсами с поршнями, размещенными в выполненных на его боковых гранях прямоугольных пазах с цилиндрами, при этом внутренние полости цилиндров через сливные и нагнетательные

.35 35 21

3«

(paz.Z

гистрали сообщены через каналы, проведенные в эксцентриковом-валу, и коллекторы, .охватывающие цапфы эксцентрикового вала, с последовательно соединенными поворотным краном, масляным фил-ьтром, масляным баком и масляным насосом, при этом призматические траверсы снабжены вращающимися роликами, а поворотный кран сблокирован с регулятором подачи рабочей смеси.

/4Г2

f

Фиг.1

21 J 22 20 -Ю

8 2 es 2J 7

2

10

7 26 9 50 13

35

.6

| Прокатный стан | 1983 |

|

SU1135503A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 1345430, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-09-23—Публикация

1987-03-17—Подача