Изобретение касается обработки металлов,давлением и относится к устройствам для штамповки рабочей, средой

Целью изобретения является повьшение экономической эффективности процесса штамповки путем снргжения удельного расхода жидкого топлива.

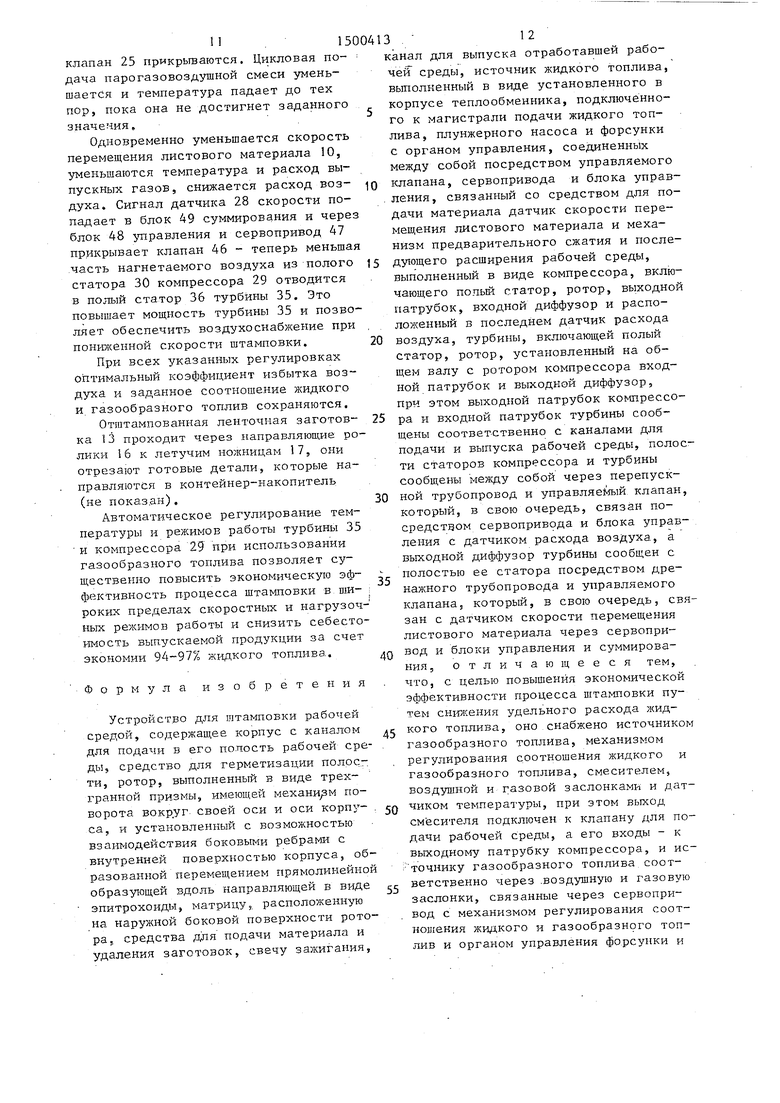

На чертеже изображено предлагаемое устройство, продольный разрез.

Устройство для ьчтамповки рабочей средой содержит корпус 1 с каналом 2 для подачи в его полость 3 рабочей среды, средства для герметизации по- .лости 3 (не показаны), ротор 4, вы.полненный в виде трехгранной призмы, имеющей механизм поворота вокруг своей оси и оси корпуса I, выполненный в виде шестерен 5, 6 соответственно внутреннего и внешнего зацепления, и установленный на эксцентриковом валу 7 с возможностью взаимодействия боковыми ребрами с внутренней поверхностью корпуса 1, образованной перемещением прямолинейной образу1пщей вдоль направляющей в ви/,е эпитрохоиды, матрицу 8, расположенную на наружной боковой поверхности ротора 4, средства для подачи материала и удаления заготовок, выполненные в виде

ел

о о

4

СО

315

барабана 9, несущего рулон листового материала 10, пары подающих валков 11, обеспечивающих задачу полосы во внутреннюю полость 3, стола 12 для приема отштампованной ленточной заготовки 13, установленного с возможностью качания вокруг оси 14, кулачкового механизма 15, обеспечивающего качание стола 12, направляющих роликов 16, создающих натяжение, листового материала 10, барабанных летучих Ножниц 17 для отрезки готового изделия от отштампованной ленточной заготовки 13, свечу 18 зажигания, ка нал 19 для выпуску отработавшей рабочей среды, источник жидкого топлива, выполненный в виде установленного в корпусе 1 теплообменника 20, подключенного к магистрали 21 подачи жид- кого топлива, плунжерного насоса 22 и форсунки 23 с органом 24 управле : Кия, соединенных между собой посредством управляемого клапана 25, сервопривода 26 и блока 27 управления, связанный со средством для подачи материала датчик 28 скорости перемещения листового материала 10 и механизм предварительного сжатия и после дующего расширения рабочей среды, вьшолненный в виде компрессора 29, имеющего полый статор 30, ротор 31, выходной патрубок 32, входной диффузор 33 и расположенный в последнем датчик 34 расхода воздуха, турбины 35, имеющей польй статор 36, ротор 37, установленный на цбщем валу 38 с ротором 31 компрессора 29, входной патрубок 39 и выходной диффузор 40, при этом выходной патрубок 32 ком- прессора 29 и входной патрубок 39 турбины 35 сообщены соответственно с каналами 2, 19 для подачи и выпуска рабочей среды, полости статоров 30, 36 компрессора 29 и турбины 35 сооб- щены между собой через перепускной трубопровод 41 и управляемьй клапан 42, который связан посредством сервопривода 43 и блока 44 управления с датчиком 34 расхода воздуха, а вы- ходной диффузор 40 турбины 35 сообщен с полостью ее статора 36 посредством дренажного трубопровода 45 и управляемого клапана 46, который связан с датчиком 28 скорости перемеще- ния листового материала 10 через сервопривод 47 и блоки 48, 49 управлени и суммирования.

34

Для повышения экономической эффективности процесса штамповки путем снижения удельного расхода жидкого топлива устройство снабжено источником 50 газообразного топлива, механизмом 51 регулирования соотношения жидкого и газообразного топлив, смесителем 52, воздушной и газовой заслонками 53, 54 и датчиком 55 температуры, при этом выход 56 смеси1е- ля 52 подключен к каналу 2 для подачи рабочей среды, а его входы 57, 58 - к выходному патрубку 32 компрес сора 29 и источнику 50 газообразного топлива соответственно через воздушную и газовую заслонки 53, 54, связанные через сервопривод 59 с механизмом 51 регулирования соотношения жидкого и газообразного топлив и органом 24 управления форсунки 23 и через блок 60 управления с Датчиком 55 температуры, установленным в полости 3 корпуса 1.

Связь воздзгшной и газовой заслонок 53, 54 с механизмом 51 регулировния соотношения жидкого и газообразного топлив осуществляется посредством тяг 61-64 и рычагов 65 и 66, а

, с органом 24 управления форсунки 23 - посредством тяг 67, 68 и рычага 69,

Механизм 51 регулирования соотношения жидкого и газообразного топлив выполнен в виде секторной червячной передачи 70 со штурвалом 71 и указателем 72, I

Источником 50 газообразного топлива служит, магистраль, где газообразное топливо находится под давлением порядка Oj6 МПа. В качестве газобразного топлива могут быть использованы: бутан, пропан, природный газ газы, сопутствующие добыче и переработке нефти. Теплота сгорания газовоздушной смеси, получаемой на выходе 56 смесителя 52 при стехиометри- ческом количестве воздуха, составляет: для бутана 3580 кДж/м, для пропана 3534 кДж/м, для природного газа 3404 кДж/м. В магистрали могут быть предусмотрены (не показаны) фильтры для осушения газообразного топлива и редукторы для регулирования давления подаваемого газообраз- .ного топлива.

Средняя скорость газообразного топлива и воздуха на входах 58, 57

- 515

смесителя 52 соответственно может быть выбрана в пределах (30-65) м/с, скорость газовоздушной смеси на вы- ходе 56 смесителя 52 - на 20-25% меньше скорости воздуха.

Выходной патрубок 32 компрессора 29 может;. . быть снабжен холодильнико (не показан) для охлаждения заряда

который нагревается в процессе предварисвежего воздуха, в компрессоре 29 тельного сжатия .

Канал 19 для выпуска отработавшей рабочей среды при недостаточно большом его объеме может быть снабжен коллектором (не показан) для уменьшения пульсаций давления в турбине 35 в процессе продолженного расширения.

Перед пуском устройства тарируется датчик 55 температуры так, чтобы . появлялся пневматический сигнал, величина и знак которого однозначно связаны с отклонением фактической температуры от заданной, необходимой для достижения максимальной произвоВходной диффузор 33 компрессора 29 может быть снабжен воздушным фильтром 20 дительности при минимальном расходе (не показан) для очистки поступаю- жидкого топлива, щего в смеситель 52 воздуха.Фиксированными поворотами воздушВыходной диффузор 40 турбины 35 ной 53 и газовой 54 заслонок устанав- может быть снабжен глушителем-дожига- ливается отношение действительного телем (не показ-ан) для снижения уров- 25 количества воздуха к стехиометрическому, называемое коэффициентом избыт- к.а воздуха. При этом учитывается, что существует оптимальное значение коэффициента избытка воздуха, так как 30 при увеличении этого коэффициента расня акустических шумов и уменьшения токсичности выпускных газов.

Датчик 28 скорости перемещения листового материала 10 выполнен в виде вихревого струйного пневматического элемента, содержащего вращающийся

тет индикаторный КПД устройства, но одновременно увеличиваются тепловые потери. При использовании в качестве газообразного топлива природного гадиск, заключенный

в вихревую камеру и выходным каналом

тет индикаторный КПД устройства, но одновременно увеличиваются тепловые потери. При использовании в качестве газообразного топлива природного гас каналом питания с дросселем.

Датчик 34 расхода воздуха выполнен 35 коэффициент избытка воздуха может в виде воздухозаборника, подключенно- иметь значения в пределах 1,05-2,15о

го к управляющему каналу струйного усилителя.

Датчик 55 температуры выполнен в виде пневматического моста с термочувствительными дросселями, включенными в его плечи, и золотником, включенным в его диагональ.

Блоки 27, 44, 48, 60 управления и блок 49 суммирования выполнены в виде мембранных пневматических блоков содержащих элементы сравнения, камеры положительной и отрицательной обратных связей, механизм изодрома и отключающее реле.

Сервоприводы 26, 43, 47, 59 выполнены в виде позиционеров, обеспечивающих, перемещение управляемых клапанов 25, 42, 46, воздушной 53 и газовой 54 заслонок и органа 24 управления за счет перемещения поршней 73 в цилиндрах 74, снабженных мембранными плунжерными распределителя- .ми 75.

Смеситель 52 выполнен в виде проточного корпуса с продольными пластинами 76 и распределителем 77 воздуха, обеспечивающим качественное перемешение газообразного топлива и воздуха и приготовление газовоздушной смеси.

В предлагаемом устройстве для штамповки предусмотрены также системы, обеспечивающие его пуск, смазку, охлаждение и остановку (не показаны).

Перед пуском устройства тарируется датчик 55 температуры так, чтобы . появлялся пневматический сигнал, величина и знак которого однозначно связаны с отклонением фактической температуры от заданной, необходимой для достижения максимальной производительности при минимальном расходе жидкого топлива, Фиксированными поворотами воздуштет индикаторный КПД устройства, но одновременно увеличиваются тепловые потери. При использовании в качестве газообразного топлива природного гаВращением штурвала 71 устанавливается требуемое соотношение жидкого и газообразного топлив. При ч меньше40 НИИ этого соотношения тяги 63, 68 перемещаются вниз, а тяга 67 - вверх газовая заслонка 54 приоткрывается (подача газообразного топлива увеличивается), а управляемый клапан 25

45 прикрывается (подача жидкого топлива уменьшается). При увеличении этого соотношения тяги 63, 68 перемещаются вверх, а тяга 67 - вниз, газовая заслонка 54 прикрывается (подача газо50 образного топлива уменьшается), а управляемый клапан 25 приоткрывается (подача жидкого топлива увеличивается). Ввиду более высокой стоимости жидкого топлива его количество стре 5 мятся свести к минимуму, при котором роль жидкого топлива сводится к тому, что в конце процесса сжатияГ осуществляемого в устройстве термодинамического цикла происходит образова715

ние горючей смеси из паров жидкого топлива и воздуха, обладающей более низкой температурой восплам)Нения по сравнению с газовоздушной смесью: вос пламеняясь, факел жидкого топлива образует в объеме газовоздушного заряда мощный многоочаговьй источник зажигания и турбулизации, достаточный для воспламенения и эффективного сгорания бедных газовоздушных смесей чем достигается высокая полнота сгорания газоо(5{ азного топлива. Этот минимальный расход жидкого топлива. составляет 3-6% от.расхода газооб- разного топлива

Листовой рулонный материал JO сматывается с барабана 9 и пропускается между подающими валками 11, между боковыми ребрами ротора 4 и внутренней поверхностью корпуса 1, между направляющими роликами 16 и ножами летучих ножниц 17. Регулировкой приводов барабана 9 и направляющих роликов .16 создают требуемое натяжение листового материала 10 так, что лента заготовки плотно прилегает к боковой поверхности ротора 4. Посредством пусковой системы осуществляется предварительная закрутка.эксцент- рикового вала 7 и устройство переходит в режим самовращения. При „этом в устройстве осуществляется- замкну- 1ый термодинамический цикл, состоящий из ряда последовательных перио- дически повторяющихся процессов.

Результатами осуществляемого термодинамического цикла являются: трансформация теплоты сгорания паро- газовоздушной смеси (паров жидкого топлива, газообразного топлива и воздуха) в мезсаническую работу, обеспечивающую самодвижение всех подвижных элементов устройства и обраба- тываемого материала, генерация высоких температур и давлений рабочей среды, обеспечивающих формирование изделий, принудительная подача заряд свежего: воздуха в камеры переменно- го объема (образованные внутренней поверхностью корпуса 1 и наружной поверхностью обрабдтываемого метал- ла, охватывающего poi;op 4) за счет использования отработавших газов, автоматическое регулирование подачи воздуха и степени утилизации отработавших газов и автоматическая стабилзация требуемой для штамповки тем

8

пературы рабочей среды при минимальном расходе жидкого топлива.

Первый процесс термодинамического цикла является, процессом сгорания и протекает в камере переменного объема при ее правом положении. Камера переменного объема заполнена сжатой рабочей средой. Свеча 18 инициирует воспламенение сжатой рабочей среды, В процессе осуществляется смешанный П.ОДВОД- теплпты к рабочей среде (изохорно-изобарный), Вначале подвод теплоты - изохорньй протекает при постоянном объеме, а давление и температура рабочей среды увеличиваются. Затем подвод теплоты становися изобарным - протекает при постоянном давлении, а объем и температура рабочей среды увеличиваются. Внутренняя энергия рабочей среды увеличивается на величину подведенной в процессе теплоты. Рабочая среда, имею щая высокие давление и температуру, осуществляет штамповку заготовки: листовой материал 10 продавливается в матрицу 8 и в ней формируется изделие, Изохорный процесс характеризуется степенью повьш1ения давления, равной отношению давления в конце процесса к давлению в начале процесса Изобарный процесс характеризуется степенью предварительного расширения, равной отношению объема в конце процесса к его значению в начале процесса.

Второй процесс цикла является процессом расширения и протекания в камере переменного объема при ее нижнем положении. При расширении рабоча среда совершает работу за счет расходования внутренней энергии. Работа тратится на обеспечение самодвижения всех подвижных элементов устройства и обрабатываемого материала и на окочательное формирование изделия в матрице 8, Процесс трансформации теплоты в механическую работу является адиабатным, В процессе объем увели- чивается, а температура и давление уменьшаются, Адиабатньш процесс харатеризуется коэффициентом Пуассона - показателем адиабаты, .

Третий процесс цикла является процессом последующего расширения и протекает в турбине 35, В этом процессе утилизируется теплота отработавших газов, поступающих через канал 9 и входной патрубок 39 в турбину 35, В

9150041

турбине 35 температура рабочей среды падает, объем увеличивается до максимального значения, а давление падает почти до атмосферного. В механическую работу трансформируется остаточная теплота отработавших газов и на объем валу 38 создается крутящий момент, вращающий компрессор 29,

Четвертый процесс цикла является д изобарным процессом отвода теплоты и протекает в выходном диффузоре 40 турбины 35, температура и объем рабочей среды уменьшаются при постоянном давлении.J5

Пятый процесс цикла является процессом предварительного сжатия и протекает в компрессоре 29. Механическая работа, получаемая в процессе последующего расширения от турби- 20 ны 35, трансформируется в теплоту. Объем рабочей среды уменьшается, а температура и давление увеличиваются. Свежий воздух засасывается через входной диффузор 33, предварительно 25 сжимается компрессором 29 и подается через канал 2 в камеру переменного объема при ее левом положении.

Шестой процесс является процессом окончательного сжатия и протекает в зо камере переменного объема при ее верхнем положении. Объем уменьшается до минимального значения и наступает момент воспламенения свечей 18 зажи- ания рабочей среды. В конце процесса форсунка 23 впрыскивает жидкое опливо, которое вследствие высокой температуры сжатия испаряется и подготавливается к сгоранию в первом процессе - термодинамический цикл 40 замыкается.

В зависимости от массы обрабатываемого материала, его прочностных характеристик и температуры пластичности в устройстве осуществляется ав- д томатическое регулирование развиваемой мощности путем изменения цикловой подачи парогазовоздупшой смеси в зависимости от отклонения фактической температуры от заданной. Увеличение 50 цикловой подачи увеличивает темпера- туру и наоборот. При этом коэффициент избытка воздуха и соотношение жидкого и газообразного топлив сохраняются в заданных пределах, а темпера- тураподдерживается близкой к заданной .

В процессе штамповки часть нагнетаемого воздуха из полого статора 30

35

д 5

0 5

о 0

0

5

3 ,

компрессора 29 через перепускной трубопровод 41 и управляемый клапан 42 отводится в полый статор 36 турбины 35, а часть вьтускных газов из полого статора 36 турбины 35 через дренажный трубопровод 45 и управляемый клапан 46 отводится в выходной диффузор 40 турбины 35, минуя ее ротор 37.

При уменьшении температуры сигнал датчика 55 температуры через блок 60 управления и сервопривод 59 поворачивает рычаг 65 против часовой стрелки. Тяги 61, 68 перемещаются вверх, а тяга 63 - вниз. Воздушная 53 и газовая 54 заслонки и управляющий клапан 25 приоткрываются. Цикловая подача парогазовоздушной смеси и температура увеличиваются. Увеличение температуры продолжается до тех пор, пока она не станет равной заданной температуре.

Одновременно увеличивается скорость перемещения листового материала 10, измеряемая датчиком 28 скорости, увеличиваются температура и расход газов в канале 19 для выпуска отработавшей рабочей смеси, повьщ1ает- ся расход воздуха, измеряемьй датчиком 34 расхода воздуха. Сигнал датчика 28 скорости попадает в блок 49 суммирования и через блок 48 управления и сервопривод 47 приоткрывает у управляемый клапан 46, еще большая часть выпускных газов из полого статора 36 турбины 35 через дренажный трубопровод 45 отводится в выходной диффузор 40 турбины 35, минуя ее ротор 37. Сигнал датчика 34 расхода воздуха через блок 44 управления и сервопривод 43 приоткрывает управляемый клапан 42, еще большая часть нагнетаемого воздуха из полого статора 30 компрессора 29 через перепускной трубопровод 41 отводится в полый статор 36 турбины 35. Это снижает температуру газов в турбине 35, ограничивает угловую скорость вращения ее ротора 37 допустимым пределом, обеспечивает устойчивую (без помпажа) работу компрессора 29.

При увеличении температуры сигнал датчика 55 температуры через блок 60 управления и сервопривод 59 поворачивает рычаг 65 по часовой стрелке. Тяги 61, 68 перемещаются вниз, а тяга 63 перемещается вверх. Воздуп ная 53 и газовая 54 заслонки и управляемый

клапан 25 прикрьгеаются. Цикловая по- дача парогазовоздушной смеси уменьшается и температура падает до тех пор, пока она не достигнет заданного значения.

Одновременно уменьшается скорость перемещения листового материала 10, уменьшаются температура и расход выпускных газов, снижается расход воз- духа. Сигнал датчика 28 скорости попадает в блок 49 суммирования и через блок 48 управления и сервопривод 47 прикрывает клапан 46 - теперь меньшая .часть нагнетаемого воздуха из полого статора 30 компрессора 29 отводится в полый статор 36 турбины 35. Это повышает мощность турбины 35 и позволяет обеспечить воздухоснабжение при пониженной скорости штамповки.

При всех указанных регулировках оптимальный коэффициент избытка воздуха и заданное соотношение лдадкого и газообразного топлив сохраняются.

Отштампованная ленточная заготов- ка I3 проходит через направляющие ролики 16 к летучим ножницам 17, они отрезают готовые детали, которые направляются в контейнер-накопитель (не показ.ан).

Автоматическое регулирование температуры и режимов работы турбины 35 и компрессора 29 при использовании газообразпого топлива позволяет существенно повысить экономическую эффективность процесса штамповки в ши- роких пределах скоростных и нагрузоч ных режимов работы и снизить себестоимость выпускаемой продукции за счет экономии 94-97% жидкого топлива.

Формула изобретения

Устройство для лтамповки рабочей средой, содержащее корпус с каналом для подачи в его полость рабочей ере ды, средство для герметизации полости, ротор, выполненный в виде трехгранной призмы, имеющей механикам поворота вокруг своей оси и оси корпу- са, и установленный с возможностью взаимодействия боковыми ребрами с внутренней поверхностью корпуса, образованной перемещением прямолинейно образующей вдоль направляющей в виде эпитрохоиды, матрицу, располо кенную на наружной боковой поверхности ротора, средства для подачи материала и удаления заготовок, свечу зажигания,

5 0

j Q

5

0

канал для выпуска отработавшей рабо- 4eff среды, источник жидкого топлива, вьтолкенный в виде установленного в корпусе теплообменника, подключённого к магистрали подачи жидкого топлива, плунжерного насоса и форсунки с органом управления, соединенных между собой посредством управляемого клапана, сервопривода и блока управления, связанный со средством для подачи материала датчик скорости перемещения листового материала и механизм предварительного сжатия и последующего расширения рабочей среды, выполненный в виде компрессора, включающего полый статор, ротор, выходной патрубок, входной диффузор и расположенный в последнем датчик расхода воздуха, турбины, включающей полый статор, ротор, установленный на об- ш,ем валу с ротором компрессора входной патрубок и выходной диффузор, при этом выходной патрубок компрессора и входной патрубок турбины сообщены соответственно с каналами для подачи и выпуска рабочей среды, полости статоров компрессора и турбины сообщены между собой через перепускной трубопровод и управляемый клапан, который, в свою очередь, связан по- средстззом сервопривода и блока управления с датчиком расхода воздуха, а выходной диффузор турбины сообщен с полостью ее статора посредством дренажного трубопровода и управляемого клапана5 который, в свою очередь, связан с датчиком скорости перемещения листового материала через сервопривод и блоки управления и суммирования, отличающееся тем, что, с целью повышения экономической эффективности процесса штамповки путем снижения удельного расхода жидкого топлива, оно снабжено источником газообразного топлива, механизмом регулирования соотношения жидкого и газообразного топлива, смесителем, воздушной и газовой заслонками и датчиком температуры, при этом выход см есителя подключен к клапану для подачи рабочей среды, а его входы - к выходному патрубку компрессора, и ис- точнику газообразного топлива соответственно через .воздушную и газовую заслонки, связанные через сервопривод с механизмом регулирования соотношения жидкого и газообразного топлив и органом управления форсунки и

13

через блок управления - с датчиком температуры, установленным в полости

, 1500413

корпуса,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для штамповки рабочей средой | 1985 |

|

SU1276396A2 |

| Прокатный стан | 1987 |

|

SU1424884A1 |

| Рабочий ротор роторной машины | 1988 |

|

SU1597300A1 |

| Установка для дуговой сварки в среде защитных газов | 1988 |

|

SU1555082A1 |

| КОНСТРУКЦИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С ПОПЕРЕЧНЫМ ПОТОКОМ И ЦИФРОВЫМ УПРАВЛЕНИЕМ | 2022 |

|

RU2784789C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ | 1995 |

|

RU2095589C1 |

| СПОСОБ ВЫРАБОТКИ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ В ГАЗОВОЙ ТУРБИНЕ НА ОСНОВЕ ИСПОЛЬЗОВАНИЯ ПРОДУКТОВ ГАЗИФИКАЦИИ ТВЕРДОГО ТОПЛИВА | 2024 |

|

RU2826848C1 |

| КОМПРЕССОРНАЯ УСТАНОВКА | 1992 |

|

RU2032813C1 |

| ДВУХКОНТУРНЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2012 |

|

RU2499894C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2532737C1 |

Изобретение относится к обработке металлов давлением , в частности, к устройствам для штамповки рабочей средой. Цель изобретения - повышение экономической эффективности процесса штамповки путем снижения удельного расхода жидкого топлива. Устройство содержит корпус с каналами соответственно для подачи и выпуска рабочей среды, ротор, установленный на эксцентриковом валу, матрицу, рулон листового материала, источник жидкого топлива, источник газообразного топлива, механизм регулирования соотношения жидкого и газообразного топлив. Вращением штурвала устанавливается требуемое соотношение жидкого и газообразного топлив. Теплота сгорания парогазовоздушной смеси трансформируется в механическую работу, обеспечивающую самодвижение всех подвижных элементов. При этом генерируется рабочая среда высокой температуры и давления, формирующая изделие в матрице, и обеспечиваются автоматическое регулирование подачи воздуха и степени утилизации отработавших газов, а также автоматическая стабилизация требуемой для штамповки температуры рабочей среды при минимальном расходе жидкого топлива. 1 ил.

-25

| Устройство для штамповки рабочей средой | 1985 |

|

SU1276396A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-08-15—Публикация

1987-11-18—Подача