I

Изобретение относится к масложи- ровой промьшшенности, в частности мыловаренному производству.

Цель изобретения - улучшение качества мыла и интенсификация процесса.

Способ осуществляется следуклцим

образом.

Основу туалетного мыла приготав- : ливают путем нейтрализации смеси жир ных кислот раствором кальцинированной соды концентрацией 28-30% с последующим доомь шением 40-44%-ным раствором каустической соды при непрерывном перемешивании острым паро давлением 2-5 кгс/см . Омыленную масу высаливают сухой поваренной соль из расчета 7-9 мас.% к высаливаемой массе и отстаивают до разделения на два слоя: верхний - ядро, нижний - подмыльный клей. После удаления под мыльного клея ядро шлифуют слабым раствором поваренной соли и массу вновь отстаивают в течение 24 ч. К концу отстоя массу разделяют на два слоя: верхний - готовая мьшьная основа, нижний - вторичный подмыльный клей. После удаления ПОДМБШЬНОГО клея готовую мыльную основу перекачивают в мылосборники, откуда подают на сушку и механическую обработк

Физико-химические показатели готовой антиоксидант, пластификатор) темпеосновы мыла:

Массовая доля, %: жирные кислоты6)2,5

свободная едкая щелочь 0,14 хлористый натрий0,58

свободная углекислая сода 0,20 Температура застывания жирных кислот, вьщеленных из мыла (титр), С 37,8 Из мылосборников основу подают через-подогреватель, где она нагревается до 120-140°С, в вакуум-сушильную камеру. Высушенную и охлажденную путем интенсивного распыления под вакуумом (остаточное давление 15- 30 мм рт.ст.) основу мьша снимают специальными скребками со стенок камеры и в виде стружки подают Ъ двух ступенчатый шнек-пресс непрерывного действия, где ее уплотняют, кристал- -лизутот. и продавливают через решетку С отверстиями 8-12 мм. Готовую мыльную стружку подают в бункер смесительного шнек-пресса. Температура воды, поступающей на охлаждение шнеков, не вьш1е 16°С, отходящей - не выше 2Q°C.

Физико-химические показатели мыльной стружки: массовая доля жирных кислот 74,8 %, свободной едкой щелочи 0,08%.

Часть основы туалетного мыла в количестве 300 кг из мылосборников закачивают в бак емкостью 0,4 м , обогреваемьй водой или паром, снабженный мешалкой и термометром. При

непрерывном перемешивании в бак вводят сухие красители, белила и жир норковый согласно рецептуре добавок и перемешивают массу до равномерного распределения добавок в основе мыла.

Сухие добавки предварительно пропускают через сито 0,5 мм для исключения попадания в бак комков.

Во время приготовления добавок температура смеси в.баке 80-90°С.

Из бака приготовленная смесь основы и добавок температурой 80-90 с шестеренным агрегатом производительностью 0,15-0,68 давлением 2,5 кгс/см по.трубопроводам подается в ороситель, расположенньй над ворошителем смесительного шнек-пресса. Мьшьная стружка из бункера смесительного шнек-пресса подается на ворошитель и перемешивается с основой и добанками.

Затем жидкие добавки (отдушку.

5

0

5

ратурой 50-60 С подают в шнек-пресс для дальнейшего совместного пили- рования.

Технологические параметры процесса ввода добавок по предлагаемому способу:

Температура основы, поступающей в бак для мыльной основы, с80-90

Температура смеси в баке для мыльной основы, с 80-90 Температура воды в водных рубашках бака трубопроводов, с80-95 Давление пара в паровых рубашках, атм0,2-0,5 Давление, создаваемое шестеренным агрегатом на ороситель, кгс/см 2,5 Давление в баке для мьшьной основы, атм 1,0 При этом количество подаваемой основы, физико-химические показатели которой приведены выше, с необходимыми добавками составляет 70 кг на 1 т мыла.

Совместное пйлирование осуществляют в двухступенчатом вакуумном шнек- прессе, где массу спрессовьшают, пластифицируют и формуют в брусок. Дале мыло поступает на резку, штамповку и обертку.

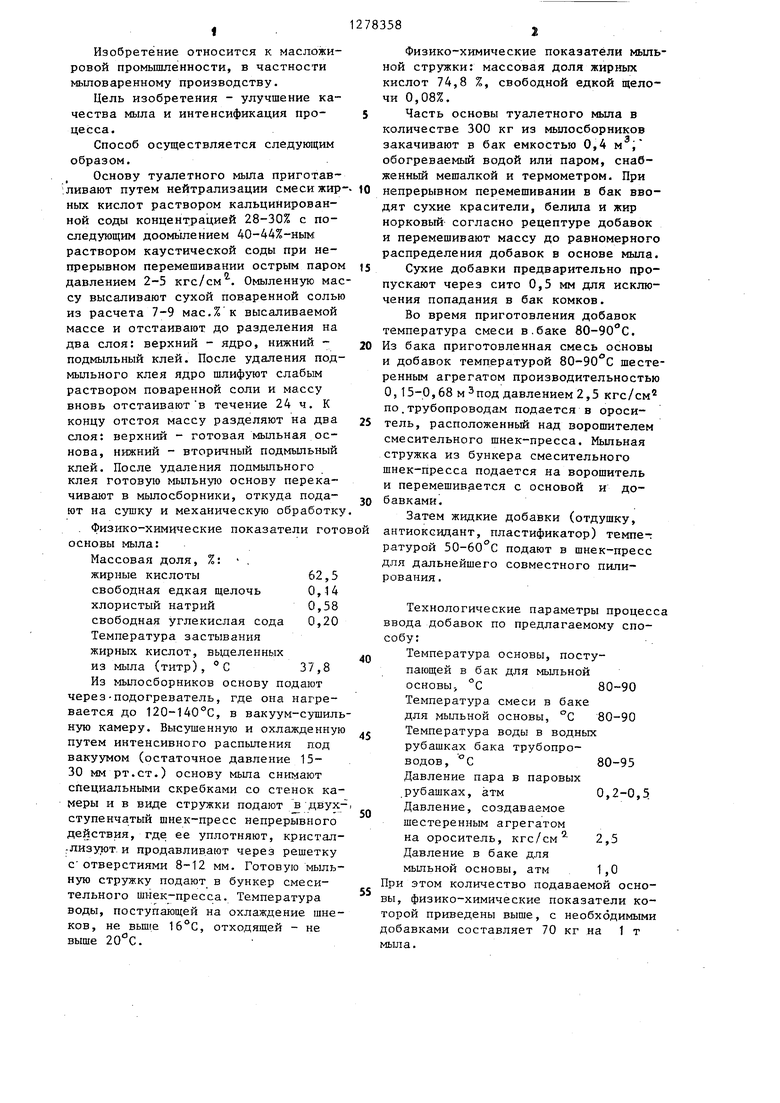

При осуществлении предлагаемого способа установлено, что смешение необходимого количества сухих добаво с мыльной основой, взятой в количест ве менее 4% от массы мыльной стружки не обеспечивает равномерного распре- деления добавок в готовом мыле, что делает это мыло непригодным к употреблению.

Смешение указанных добавок с основой, взятой в количестве более 10%, дает однородную массу, в которой равномерно распределены все добавки. Однако мыло, получаемое совместным . пнпированием стружки с таким количеством жидкой фазы (основы с добавками) , имеет мягкую консистенцию, липкое, легко деформируется при пи- лировании и к употреблению непри- годно.

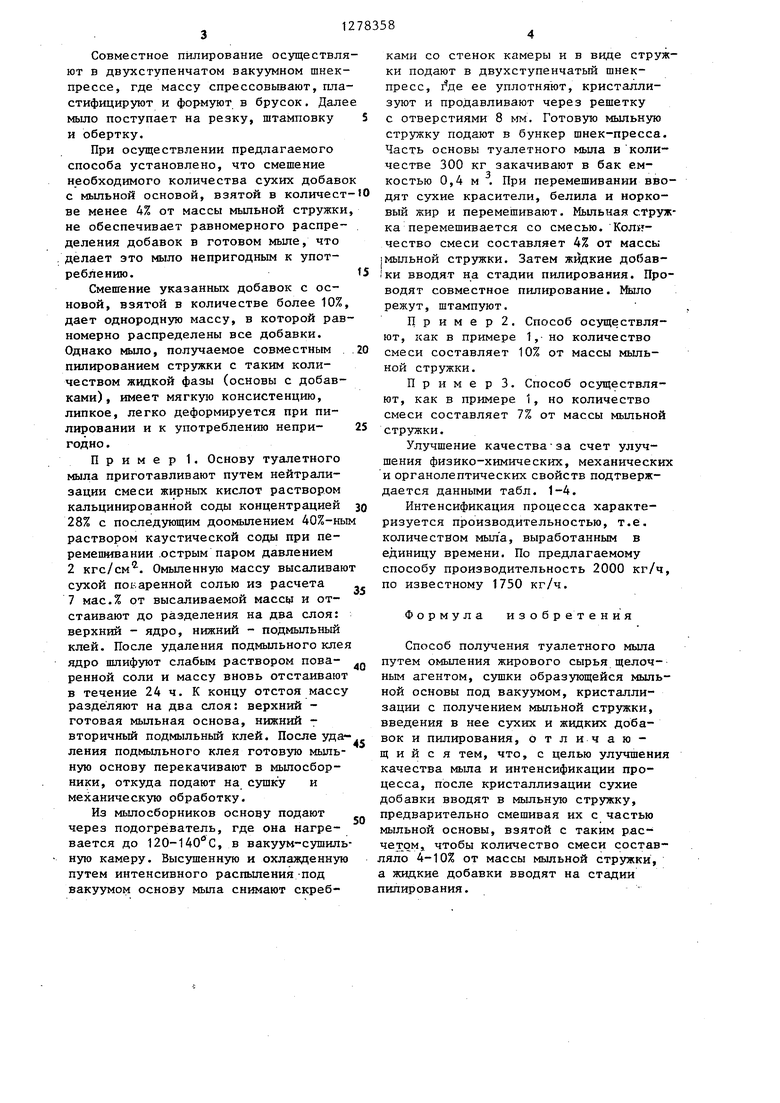

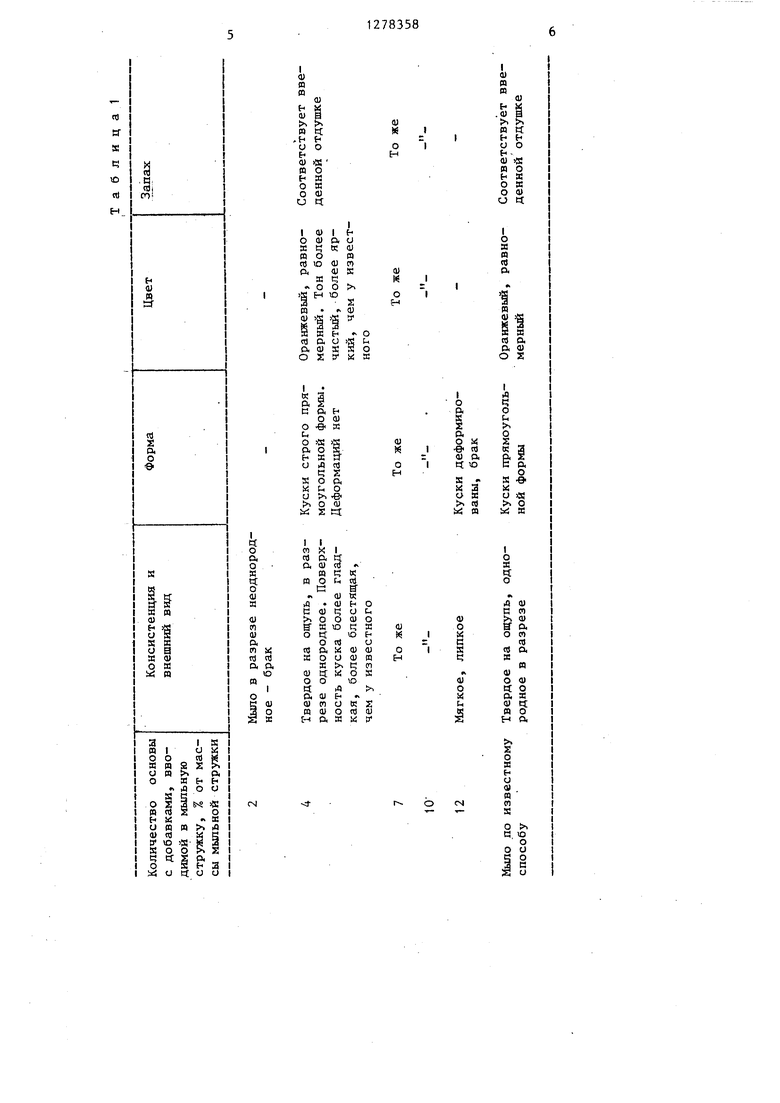

Пример 1. Основу туалетного мыла приготавливают путем нейтрализации смеси жирньпс кислот раствором кальцинированной соды концентрацией 28% с последующим доомыпением 40%-ньм раствором каустической соды при перемешивании .острым паром давлением 2 кгс/см. Омыленную массу высаливаю сухой поваренной солью из расчета 7 мас.% от высаливаемой массу и отстаивают до разделения на два слоя: верхний - ядро, нижний - подмыльный клей. После удаления подмыльного клея ядро шлифуют слабым раствором пова- ренной соли и массу вновь отстаивают в течение 24 ч. К концу отстоя массу разделяют на два слоя: верхний - готовая мыльная основа, нижний - вторичный подмыльньй клей. После удаления подмыльного клея готовую мыльную основу перекачивают в мьшосбор- ники, откуда подают на сушку и механическую обработку.

Из мылосборников основу подают через подогреватель, где она нагревается до 120-140 С, в вакуум-сушиль ную камеру. Высушенную и охлажденную путем интенсивного распыления -под вакуумом основу мыла снимают скреб

ками со стенок камеры и в виде стружки подают в двухступенчатый шнек- пресс, ее уплотняют, кристаллизуют и продавливают через решетку с отверстиями 8 мм. Готовую мыльную стружку подают в бункер шнек-пресса. Часть основы туалетного мьша в количестве 300 кг закачивают в бак емкостью 0,4 м . При перемешивании вводят сухие красители, белила и норковый жир и перемешивают. Мыльная стружка перемешивается со смесью. Количество смеси составляет 4% от массы мьшьной стружки. Затем жидкие добавки вводят на стадии пилирования. Проводят совместное пйлирование. Мыло режут, штампуют.

Ц р и м е р 2. Способ осуществляют, как в примере 1, но количество смеси составляет 10% от массы мыльной стружки.

П р и м е р 3. Способ осуществляют, как в примере 1, но количество смеси составляет 7% от массы мыльной стружки.

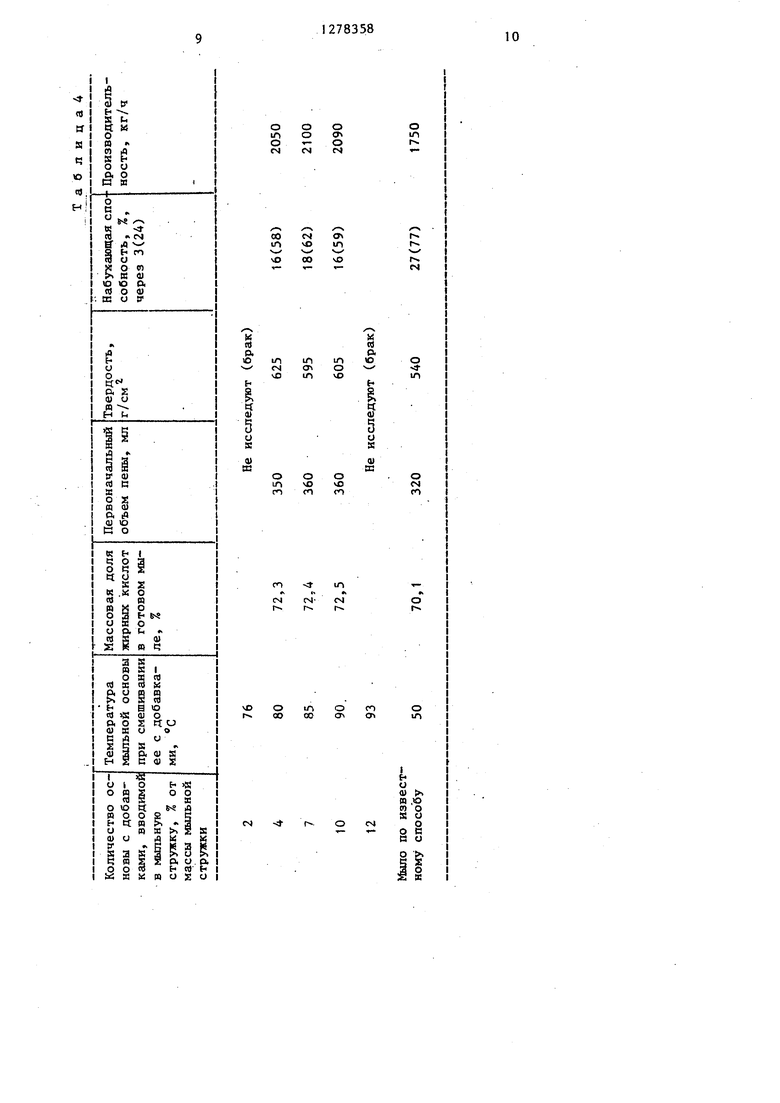

Улучшение качества за счет улучшения физико-химических, механических и органолептических свойств подтверждается данными табл. 1-4.

Интенсификация процесса характеризуется производительностью, т.е. количеством мыла, выработанным в единицу времени. По предлагаемому способу производительность 2000 кг/ч, по известному 1750 кг/ч.

Формула изобретения

Способ получения туалетного мыла путем омьшения жирового сырья щелочным агентом, сушки образующейся мыльной основы под вакуумом, кристаллизации с получением мыльной стружки, введения в нее сухих и жидких добавок и пилирования, отличающийся тем, что, с целью улучшения качества мьша и интенсификации процесса, после кристаллизации сухие добавки вводят в мыльную стружку, предварительно смешивая их с частью мыльной основы, взятой с таким р.ас- , чтобы количество смеси составляло 4-10% от массы мыльной стружки, а жидкие добавки вводят на стадии пилирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения твердого туалетного мыла | 1980 |

|

SU960245A1 |

| Способ получения твердого мыла | 1974 |

|

SU514889A1 |

| Способ получения твердого хозяйственного мыла | 1985 |

|

SU1350171A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО МЫЛА | 1994 |

|

RU2065489C1 |

| Способ получения твердого туалетного мыла | 1984 |

|

SU1284995A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО МЫЛА | 1994 |

|

RU2091453C1 |

| МЫЛО ТУАЛЕТНОЕ | 2000 |

|

RU2163256C1 |

| МЫЛО ТУАЛЕТНОЕ | 2000 |

|

RU2163255C1 |

| Туалетное мыло | 1984 |

|

SU1275034A1 |

| Туалетное мыло | 1985 |

|

SU1284994A1 |

Изобретение относится к масло- жировой промышленности, в частности мыловаренному производству. -Целью является повышение качества мыла и интенсификация процесса. Данный способ предусматривает омыление жирового сырья щелочным агентом, сушку образующейся мыльной основы под вакуумом, кристаллизацию с получением мыльной стружки, введение в нее сухих и жидких добавок, причем сухие добавки вводят после кристаллизации, предварительно смешивая их с частью мыльной основы, взятой с таким расчетом, чтобы количество смеси составляло 4-10% от массы мыльной стружки, а жидкие добавки вводят на стадии пи- лирования. 4 табл. (Я К9 « 00 00

§о ON - о

сч ем

S

ч «о

00 4

п о

0

гч

vC

0

1Л

О

00

о

о

г м

-it ш

NO

го

и

1Л 1Л Oi о

ш в

о

я

ю во

о а

(Л ОЧ

о ш

000 in о СЛ

о г- о

N CM Г)

СЧ чО

со

а л

ч«х

vO

СП

1Л

CN1р

CVI

г

о 00

1Л

со

о а

о in r

t

r

r r

о г.

п

Оч

о ш

| Тютюнников Б.Н | |||

| и др | |||

| Технология переработки жиров.- М., 1970 | |||

| Справочник по мыловаренному производству.- М | |||

| , 1974, с 50-80. |

Авторы

Даты

1986-12-23—Публикация

1984-07-25—Подача