11

Изобретение относится к мыловаренному производству и касается способа получения твердого хозяйственного мыла.

Цель изобретения - улучшение качества мыла.

Способ осуществляется следующим образом.

В мыловаренный котел загружают 28%-ньм раствор углекислой соды и при непрерывном перемешивании острым паром добавляют композицию природных и синтетических кислот, представляю- щую собой смесь высокотитровых природных и синтетических кислот и низ- котитровых природных жирных кислот, в качестве высокотитровых жирных кислот используют жирные кислоты са- ломаса, пальмового стеарина, синтетические жирные кислоты фракции С, го Низкотитровыми жирными кислотам являются кислоты соапстока. Соотноше ние высокотиТровых и низкотитровых кислот составляет от 4:1 до 6:1. Скорость подачи композиции кислот 2 т/ч. По окончании карбонатного омыления массу домыляют 42%-ным раствором каустической соды до содержания свобод ной щелочи 0,5% и высаливают сухой поваренной солью.

После высаливания массу при непрерывном перемешивании острым паром шлифуют водой, нагретой до 40-60 С, до содержания хлорида натрия от 2 до 11% к массе синтетических жирных кислот фракции ,g. Полученную мыльную основу отстаивают в течение 8 ч и удаляют подмьшьный клей.После (Отделения подмьшьного клея в мыльную основу при перемешивании загружают титановые белила. Готовую мыльную основу перекачивают в мыпосборник, откуда передают на вакуум-сушку.Суш- ку осуществляют распыливанием при скорости от 430 до 470 г/с. Высушенная основа передается в шнек-пресс, где смешивается с отдушкой и пили- руется.

П р и м е р 1. В мыловаренньш котел насосом загружают 20 т 28%-ного раствора углекислой соды и при непрерывном перемешивании острым паром добавляют 40 т композиции жирных кислот, которая содержит 20 т .смеси состоящей из 16 т высоко- титровых компонентов и 4 т низкотитровых природных жирных кислот. Соот

0

s 0 5 0

о g Q

5

712

ношение высокотитровых и низкотитровых кислот составляет 4:1.

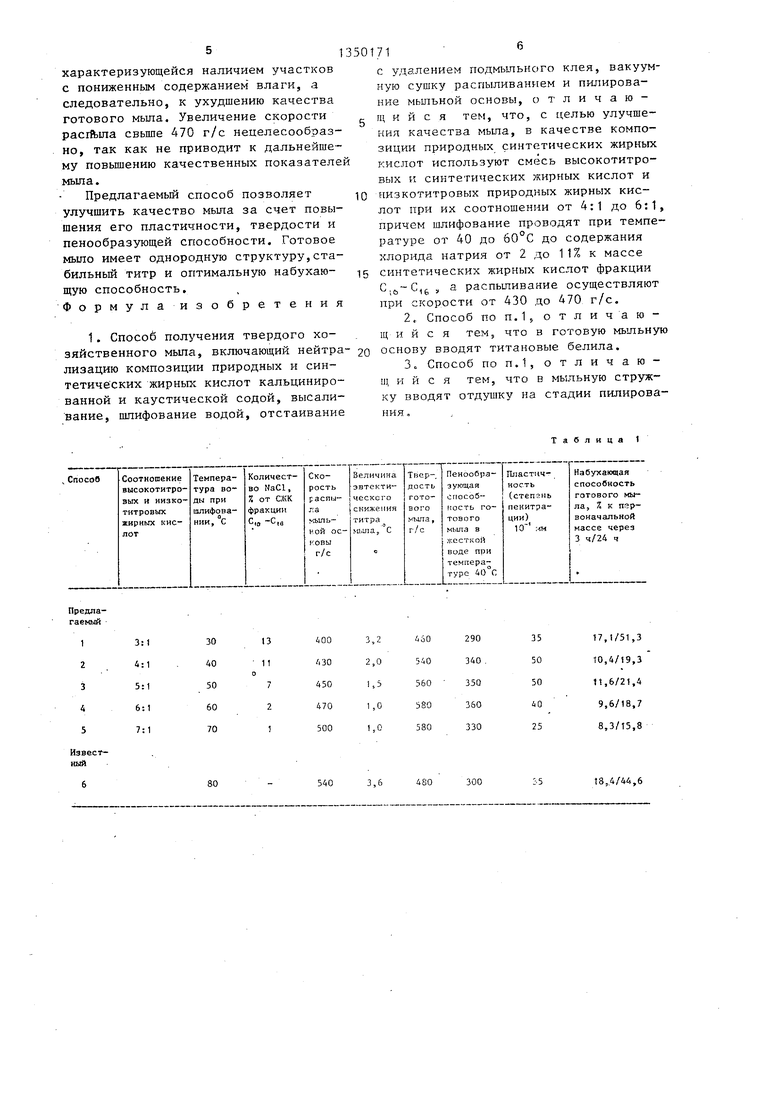

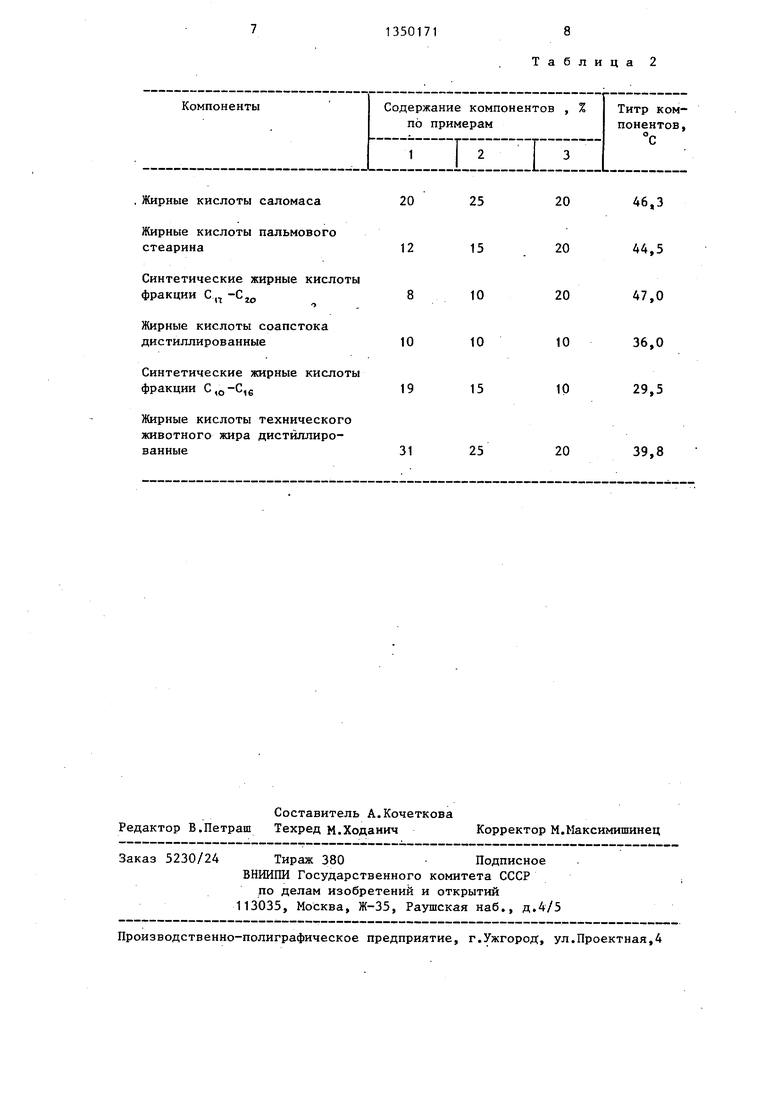

Рецептура жирно-кислотной композиции и титры компонентов приведены в табл. 1.

Композицию подают со скоростью 2 т/ч. После окончания карбонатного омыления массу доомыляют 42%-ным раствором каустической соды до содержания свободной щелочи 0,5% и высаливают сухой поваренной солью, взятой в количестве 3,5 т. Затем при непрерывном перемешивании острым паром массу шлифуют водой, подогретой до 40°С, до содержания хлорида натрия 11% к массе синтетических жирных кислот фракции С10 С,6 , введенных при омылении.

Мьшьную основу отстаивают в течение 8 ч и после удаления 25 т под- мылытого клея в готовую мыльную основу массой 50 т загружают 150 кг титановых белил. После перемешивания острым паром основу перекачивают в мылосборник. Готовая мыльная основа характеризуется содержанием жирных кислот 63,8%, свободной едкой щелочи 0,18%, свободной углекислой соды 0,65%.

Из мылосборника мыльную основу насосом подают в полый вал башни ВСУ, из которого мыло через форсунку диаметром 12 мм распыляется под вакуумом на внутреннюю поверхность башни со скоростью распьша 430 г/с. Высушенную основу срезают специальными скребками и подают в приемный бункер шнек-пресса машины. В тот же бункер через систему подачи отдушек подают под вакуумом отдушку .магнолия в количестве 5 кг/т; В шнек- прессе стружка смешивается с отдушкой и пилируется.

Физико-химические показатели готового мыла:

Массовая доля, %

жирные кислоты 70,1 свободная NaOH 0,12 свободная , 0,80 NaCl 0,60 неомыляемые вещества и жир1,20

Титр,°С36,5

Пример 2. Способ осуществляют аналогично примеру 1 с тем отличием, что соотношение высокотитровых и низкотитровых жирных кислот составлящества и жир Титр,°С

3 13

ет 6:1 (рецептура жирно-кислотной композиции представлена в табл. 1), шлифование массы водой ведут при 50°С до содержания хлорида натрия 7% к массе синтетических жирных кислот фракции С,о-С,б , а распыпивание при вакуумной сушке осуществляют со скоростью 450 г/с.

Физико-химические показатели гото- вого мыла:

Массовая доля, %:

жирные кислоты 71,3 свободная NaOH0,10

свободная 0,75

NaCl0,70

неомыленные ее1.0 37,2

П р и м е р 3. Способ осуществля- ют аналогично примеру 1 с тем отдичи- ем, что соотношение высокотитровых и низкотитровых жирных кислот составля- .ет 6:1, шлифование массы водой ведут при 60°С до содержания хлорида 2%, а распыливание при вакуумной сушке осуществляют со скоростью 470 г/с.

Физико-химические показатели готового мыла:

Массовая доля, %:

жирные кислоты 70,2 свободная NaOH0,13

свободная , 0,62 NaCl0,50

неомылеямые ве-

щества и жир1,30

Титр,°С 35,6

Данные, свидетельствующие о качестве мыла, полученного предлагаемым способом, представлены в табл. 1.

Как видно из данных табл. 1, при несоблюдении одного из параметров предлагаемого способа (примеры 1 и 5) качество готового мыла снижается.При осуществлении способа получения хо- зяйственного мыла в предлагаемых условиях обеспечивается улучшение качества готового продукта по сравнению с известным (пример 6).

Ввод в жирно-кислотную композицию смеси высокотитровых и низкотитровых жирных кислот в соотношении 4:1-6:1 обеспечивает минимальное снижение Титра мыла в пределах данного набора жирно-кислотной композиции на один- два градуса и является фактором, обеспечивающим оптимальное соотношение жирных кислот (табл. 2). Уменьшение соотношения ниже 4:1 приводит к

ухудшению показателей качества готового мыла,- а именно: снижается его пластичность (при твердости 460 г/см степень пенитрации ниже оптимальных значений и равна 35-10 мм). Кроме того, мыло сильно на бухает (набухающая способность достигает 31%) и имеет низкую пенообразующую способность (290 мл).

Увеличение соотношения высокотитровых и низкотитровых жирных кислот свыше 6:1 понижает пластичность мыла (при твердости 580 г/см степень пе- нитрации составляет всего 30-10 мм) и не способствует дальнейшему улучшению других показателей качества (твердость не повьш1ается, а пенооб- разующая способность несколько снижается и составляет 330 мл).

При снижении температуры воды ниже 40 С растворимость поваренной соли падает, что приводит к повьш1ению содержания хлорида натрия до 13%, что отрицательно сказывается на качестве мьша. Кроме того, такая вода, охлаждая мыльную массу, вызывает повышение ее вязкости и загустеванне, также влияюш ге на качество продукта, Повьшхение температуры воды вьш1е нецелесообразно.

Содержание хлорида натрия (сильного электролита, влияющего на под- вижность мыльной массы) в зависимости от количества синтетических жирных кислот фракции С,- С, (клеевого жира, обеспечивающего монолитность мьша) обеспечивает оптимальную структуру готового мыла. При увеличении содержания хлорида свьш1е 11% мыльная масса имеет рыхлую, мало монолитную структуру, что ухудшает качество готового мыла: уменьшается твердость, возрастает набухающая способность, кусок крошится, легко теряет форму при употреблении. При уменьшении содержания хлорида натрия менее 2% монолитность готового мыла возрастает, но степень пенитрации уменьшается до 2510 мм, при зтом затрудняется механическая обработка мьша.

Скорость распыпа обеспечивает равномрность сушки мыльной основы. При уменьшении скорости распыла ниже 430 г/с мыльная основа высушивается неравномерно вследствие частич- I

ного пересушивания отдельных ее порций, что-приводит к формированию .неоднородной структуры готового мьша.

характеризующейся наличием участков с пониженньм содержанием влаги, а следовательно, к ухудшению качества готового мыла. Увеличение скорости paciftina свьше 470 г/с нецелесообразно, так как не приводит к дальнейшему повьшению качественных показателе мыла.

Предлагаемый способ позволяет улучшить качество мыла за счет повышения его пластичности, твердости и пенообразующей способности. Готовое мыло имеет однородную структуру,стабильный титр и оптимальную набухающую способность, Формулаизобретения

1, Способ получения твердого хозяйственного мыла, включающий нейтрализацию композиции природных и син- тетиче ских жирньпс кислот кальцинированной и каустической содой, высаливание, шлифование водой, отстаивание

3:1

4:1 5:1 6:1 7:1

30 40 50 60 70

80

540

с удалением подмыльного клея, вакуумную сушку распыливанием и пилирова- ние мыльной основы, отличаю- щ и и с я тем, что, с целью улучшения качества мьша, в качестве композиции природных синтетических жирных кислот используют смесь высокотитро- вых и синтетических жирных кислот и

низкотитровых природных жирных кислот при их соотношении от 4:1 до 6:1, причем шлифование проводят при температуре от 40 до 60°С до содержания хлорида натрия от 2 до 11% к массе

синтетических жирных кислот фракции распыливание осуществляют при скорости от 430 до 470 г/с,

2,Способ по п.15 отличаю- щ и и с я тем, что в готовую мыльную

основу вводят титановые белила.

3.Способ ПОП.1, отличаю- щ и и с я тем, что в мыльную стружку вводят отдушку на стадии пилирова- ния.

т а б л н ц

17,1/51,3

10,4/19,3

t,6/2,4

9,6/18,7

8,3/13,8

480

300

18,4/44,6

Жирные кислоты технического животного жира дистиллированные

Таблица 2

31

25

20

39,8

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО МЫЛА | 1994 |

|

RU2065489C1 |

| Способ получения твердого туалетного мыла | 1984 |

|

SU1284995A1 |

| Способ получения мыльной стружки | 1989 |

|

SU1745759A1 |

| Способ получения твердого туалетного мыла | 1980 |

|

SU960245A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО МЫЛА | 1994 |

|

RU2091453C1 |

| Способ получения твердого хозяйственного мыла | 1985 |

|

SU1333704A1 |

| Туалетное мыло | 1985 |

|

SU1284994A1 |

| Способ получения туалетного мыла | 1984 |

|

SU1278358A1 |

| Способ получения твердого туалетного мыла | 1991 |

|

SU1822865A1 |

| Способ получения твердого мыла | 1974 |

|

SU514889A1 |

Изобретение относится к мыловаренному производству и касается спо- . соба получения твердого хозяйствен- i ного мыла. Целью изобретения является улучшение качества мьша. Поставленная цель достигается использованием смеси высокотитровых природных и синтетических жирных кислот и низ- котитровых жирных кислот при их соотношении от 4:1 до 6:1. Причем шлифо- вание проводят при температуре от 40 до 60 С до содержания хлорида натрия от 2 до 11% к массе синтетических жирных кислот фракции C, , распыление ведут при скорости от 430 до 470 г/с, в готовую мыльную основу вводят титановые белила, а в мыльную стружку - отдушку. 2 з.п. ф-лы,2 таб.п, i (Л со ел

| Руководство по технологии получения и переработки растительных масел и жиров | |||

| - Л., 1975, т.IV, с.192- 256. |

Авторы

Даты

1987-11-07—Публикация

1985-12-17—Подача