1

Изобретение относится к мыловаренному производству.

Известен ряд способов получения твердого мыла. Например, известен способ про изводства мыла путем смешения жидкого безводного мыла, расплавленного при ЗОО-С с жидким мылом (30% влаги), имеющим температуру 1009С, Полученная жидкая мьшьная масса идет на охлаждение и пилнн.рование,.

Наиболее распространенным является способ получения твердого мыла путем нейтрализации жирных кислот каустической и кальцинированной содой с последующей сушкой продукта нейтрализации, кристаллизацией и пилированием полученной мыльной стружки. Однако готовое мыло получается более тег.ьного цвета по сравнению с основной и неоднородной (мраморовидной) структуры, чему способствуют способы охлаждения и высушивания мыла путем интенсивного распь ления его под вакуумом, а также механическая обработка сухой мыльной стружки в мощной двухшнековой машине; иногда при употреблении такое мыло расслаивается и

растрескивается, что приводит к неэкономичному его расходованию. Кроме того, производительность основного оборудования по известному способу не превышает 2 т/час.

С целью улучшения качества мыла и повьш1ения производительности оборудования предлагают к мыльной стружке добавлять 20-35% продукта нейтрализации, охлажденного до 50-70 X1; с последующей совмест ной кристаллизацией смеси. Температура кристаллизации стружки и жидкой основы мыла составляет 35-45°С, Процесс ввода части жидкой основы мыла осуществл$аот в вакуум-сушильной башне. Во всех случаях жидкую octiOBy подают непосредственно на стружку мыла,

Предлагаемый способ получения твердого хозяйственного мьша испытан на вакуум-сушильной установке. Основу хозяйственного мьша готовят извест лги способом (нейтрализация жирных кислот кальцинированной содой с послед Ю1цим доомылением каустической содой).

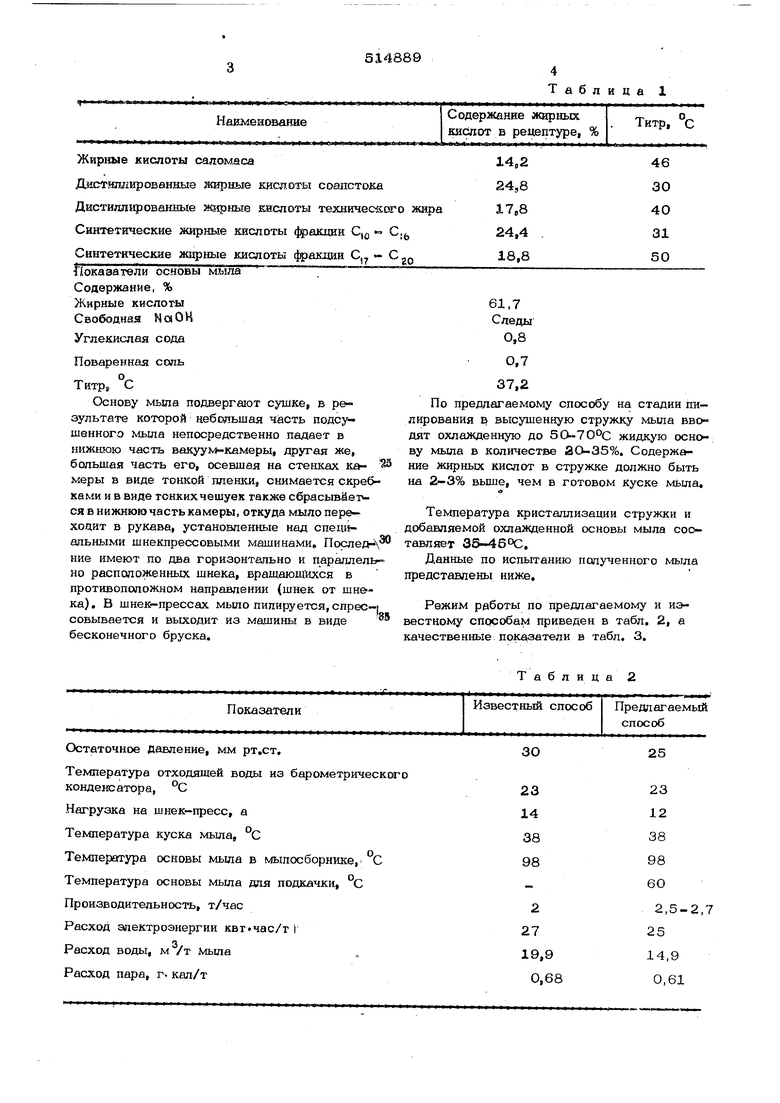

Жировая рецептура приведена в габл. 1. .

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения туалетного мыла | 1984 |

|

SU1278358A1 |

| Способ получения твердого туалетного мыла | 1984 |

|

SU1284995A1 |

| Способ получения твердого туалетного мыла | 1980 |

|

SU960245A1 |

| Способ получения твердого хозяйственного мыла | 1985 |

|

SU1350171A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО МЫЛА | 1994 |

|

RU2065489C1 |

| Способ получения мыла хозяйственного и производственного назначения | 1990 |

|

SU1788963A3 |

| СПОСОБ ПРОИЗВОДСТВА МЫЛА | 2012 |

|

RU2505598C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ХОЗЯЙСТВЕННОГО МЫЛА | 1989 |

|

SU1828656A3 |

| Туалетное мыло | 1985 |

|

SU1284994A1 |

| Туалетное мыло | 1989 |

|

SU1604839A1 |

Показатели основы мыла Содержание, % Жирные кислоты Свободная NaOH

Углекислая сода

Поваренная соль

о THTpt С

Основу мьта подвергают сушке, в результате которой i небольшая часть подсу шенного мыла непосредственно падает в нижнюю часть вакуук -камеры, другая же, большая часть его, осевшая на стенках камеры в виде тонкой пленки, снимается скребками и в виде тонких чешуек также с6расывйет|ся в нижнюю часть камеры, откуда мыло переходит в рукава, установленные над специальными шнекпрессовыми машинами, Псюлед- ние имеют по два горизонтально и параллель- но расположенных шнека, вращающихся в противоположном направлении (шнек от шнека). В шнек-прессах мыло пилируется.спрессозывается и выходит из машины в виде ° бесконечного бруска.

Остаточное давление, мм рт.ст.

Температура отходяшей воды из барометрическ конденсатора, С

Нагрузка на шнек-пресс, а

Температура куска мыла, с

Температура основы мьша в мылосборнике, °С

Температура основы мыла для подкачки, с

Производительность, т/час

Расход электроэнергии квт«час/т Г

2

Расход воды, м /т мьша Расход пара, г. кал/т

61,7 Следы 0,8

0,7

37,2

По предлагаемому способу на стадии пилирования в высушенную стружку мыла вводят охлажденную до 5О-700с жидкую основу мыла в количестве 30-35%. Содержание жирных кислот в стружке должно быть на 2-3% вьиие, чем в готовом куске мыла.

о

Температура кристаллизации стружки и добавляемой охлажденной основы мыла составляет 36-460С.

Данные по испытанию полученного мыла представлены ниж.

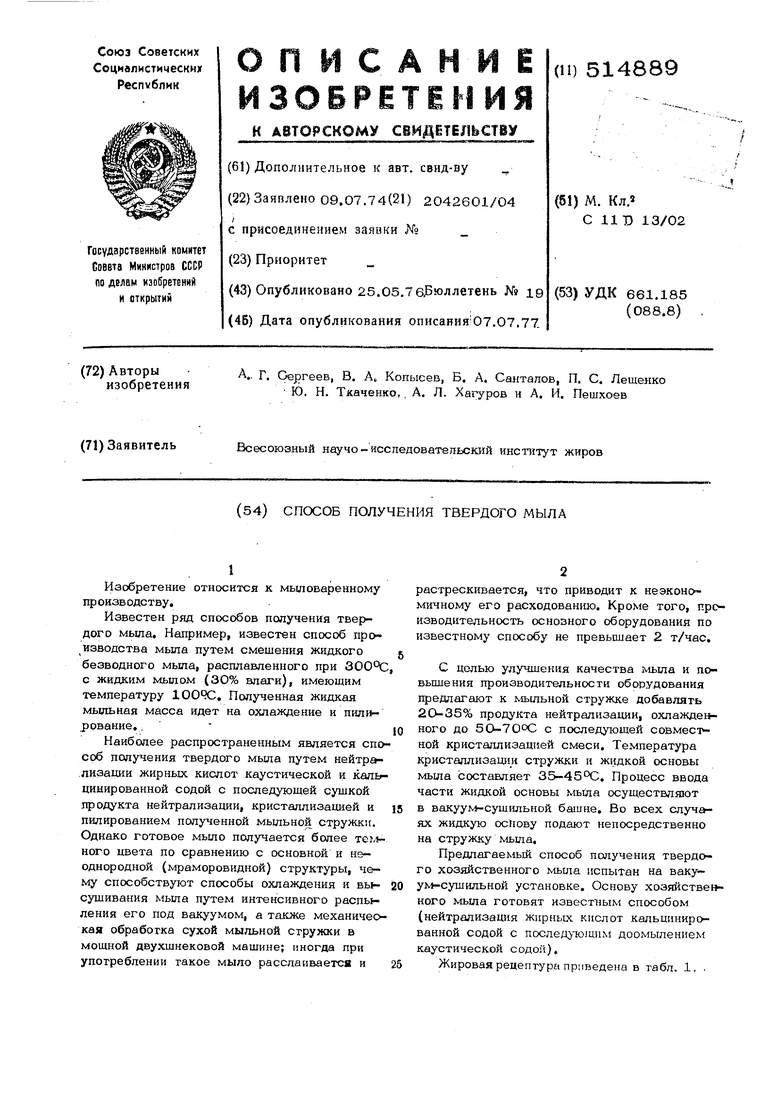

Режим работы по предлагаемому и известному способам приведен в табл. 2, а качественные показатели в табл. 3.

Таблица 2

25

23 12

38 98 6О

2,5-2,7 25 14,9

8

0,61

Показатели

Известный способ

Куски мыла с мраморовидной структурой в поперечном раэрезе

Твердое ка рщутш, не липкое

Специфический мыльный, но не резкий

Светло-коричневый, темнеет при длительном хранении Содержание жирных кислот, %; в основе в стружке в готовом мыле Качественное число, г Титр, QC Первоначальный объем пены, мл Твердость, г/ом Степень пенетрации Набухающая способность, %, через 3 час Набухающая способнос1Ъ, %, через 24 час Растрескалось, б слой спизн Панообразующаяспсхзобностьмыла, полученного по предлагаемому способу, вднстиллнТаблица

ripeAnaraeffbi: способ

Куски мыла с более однородной структурой в поперечном разрезе

Твердое на ощупь, не липкое

Специфический мыльный, но ве резкий

Светло-желтый, более устойчив при хранении (длительном) 61,7 70,1 69,86 237,5 37,2 647 35,05 69,91 38,0 37,2 55 42 55,05 10,48 28,О5 умеренный рованной воде, без ввода основы, приведена в табл. 4; то же, с вводом основы - в табл. 5. « а б л и Ц а 4Испытания покаалвают, что при вводе в стружку Mbina охлажденной основы с тел пературой производительность yoi тановки увеличивается с 2 до 2,7 т/час, то есть на 30%, при этом цвет мьта меняется от светло-коричневого до светложеятого. Первоначальный объем пены мьта, выработанного по предлагаемому способу, выше на 75 мп.пенообразующая способность его в дистиллированной воде при концентрашш 0,5 и 0,25% также йыше. Это мыло обладает хорошей набухающей способностью, не ра1стрескивается и не дает обильного слоя слизи, что приводит к более экономи ному его расходованию.

По всем остальным показателям мыло

514889

8 Таблица

удовлетворяет требованиям действующих МРТУ

Формула изобретения Способ получения твердого мьша путем нейтрализации жирных кислот кальцинирова ной и каустической содой с последующей сушкой продукта нейтрализации, кристаллизацией и пилированием полученной мыльной стружки, отличающийся тем, что,. с целью улучщения качества мьша и повышения производительности к мыльной стружке добавляют продукта нейт рализации, охлажденного до 5О.70°С, с последующей совместной кристаллизацией смеси.

Авторы

Даты

1976-05-25—Публикация

1974-07-09—Подача