1

Изобретение относится к обр.чботке металлов давлением, конкретно к объемной штамповке, и предназначено для использования в колесопрокатном производстве.

Цель изобретения - повышение качества получаемых изделий.

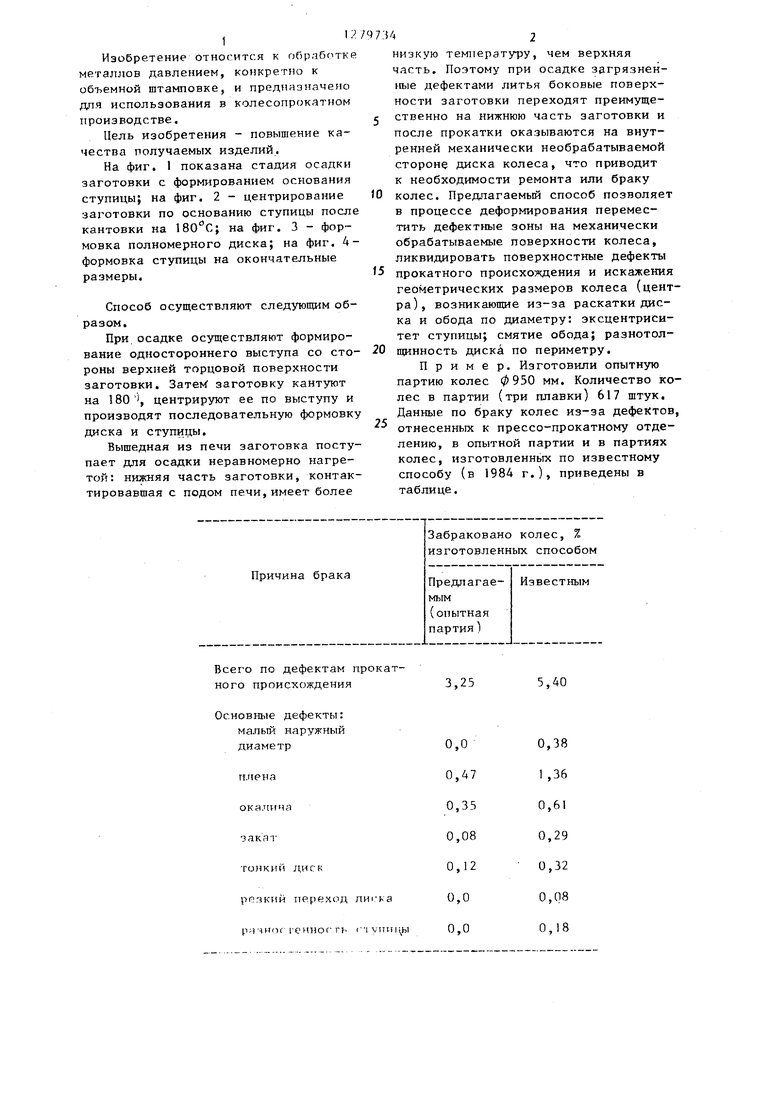

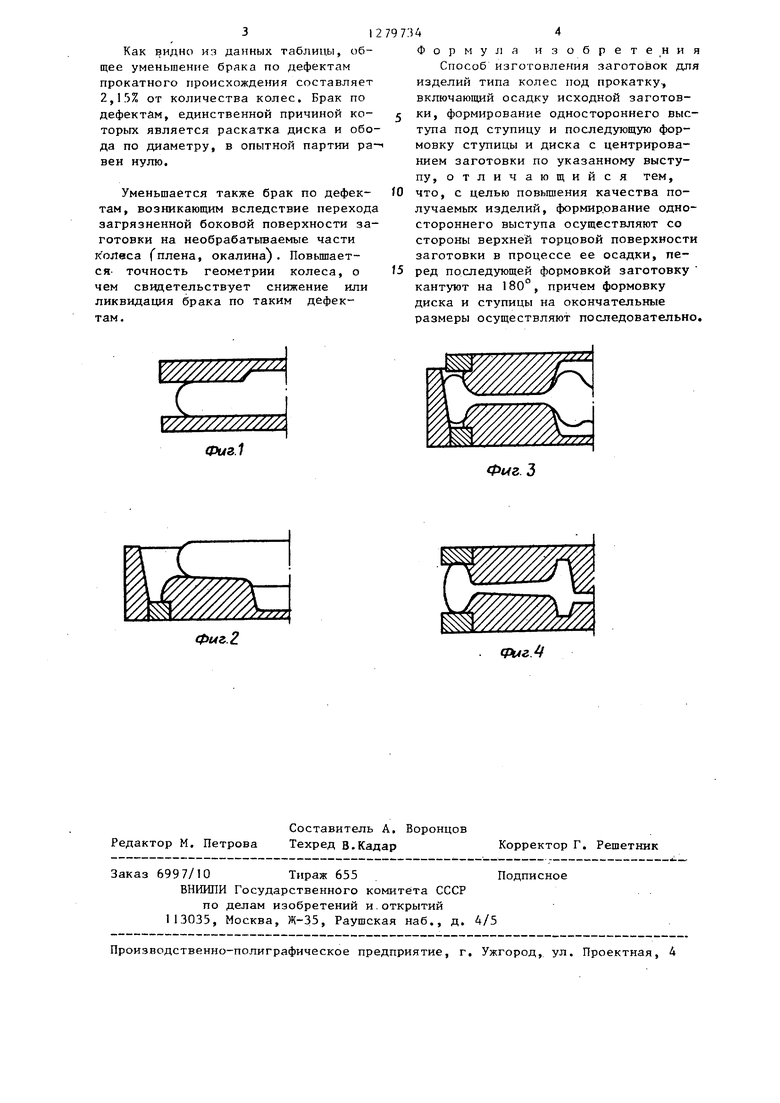

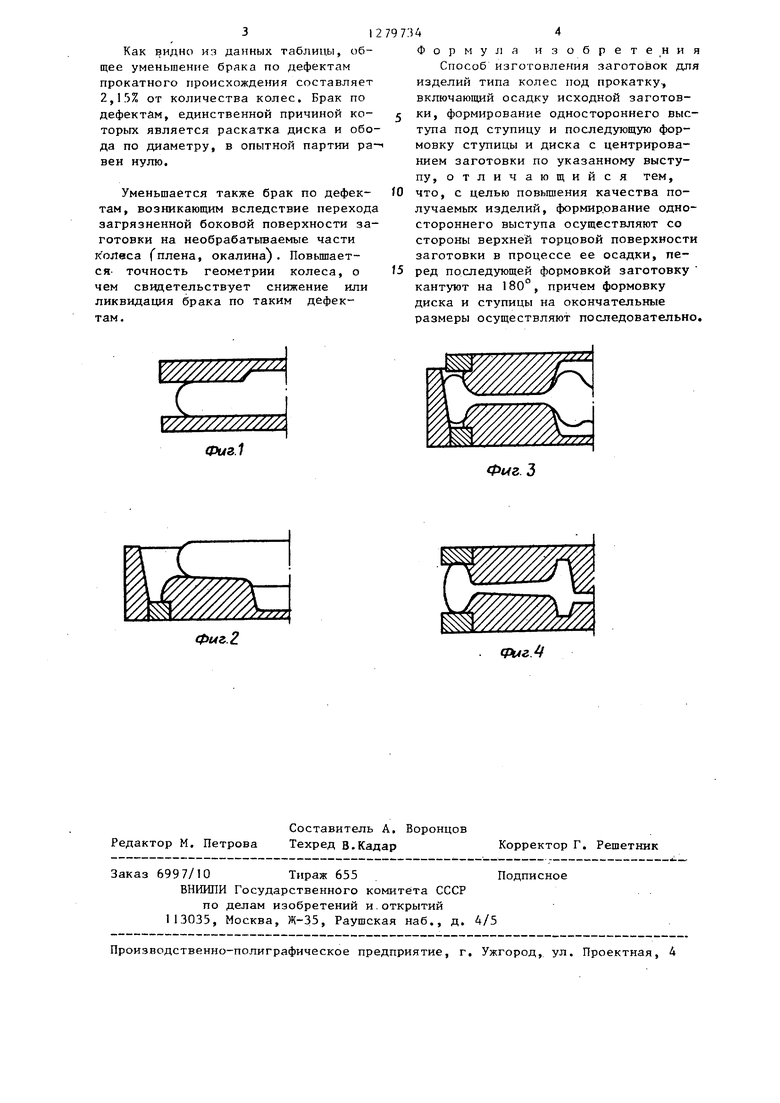

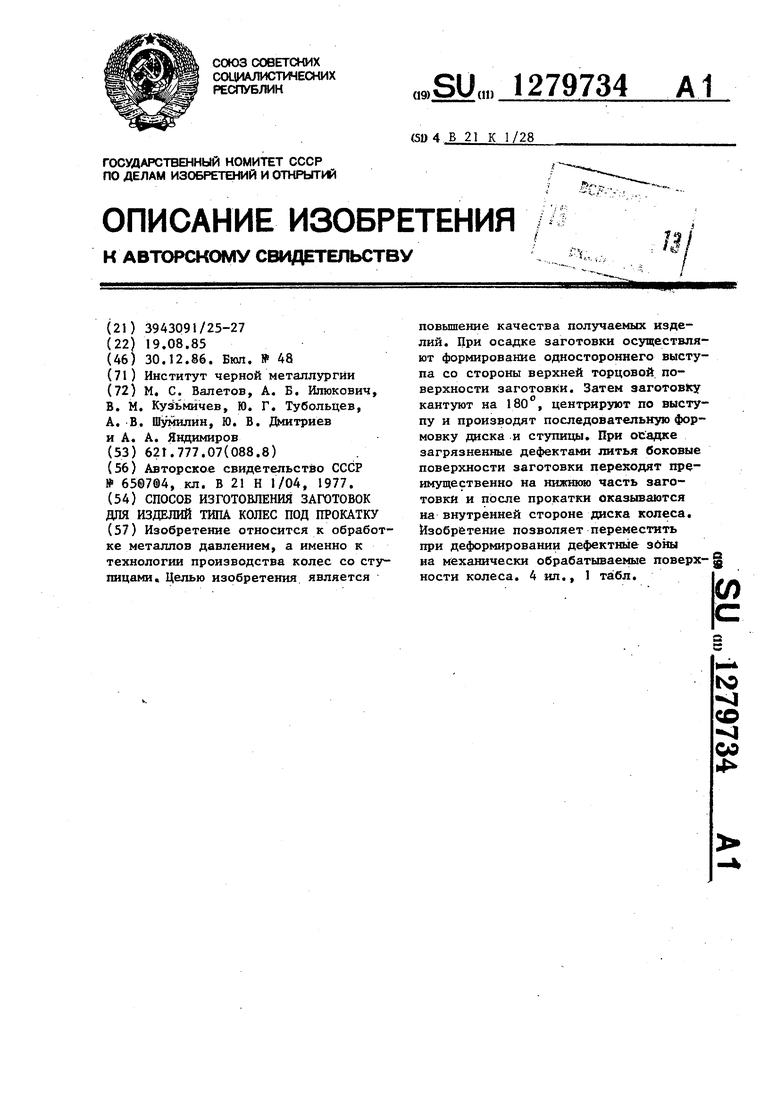

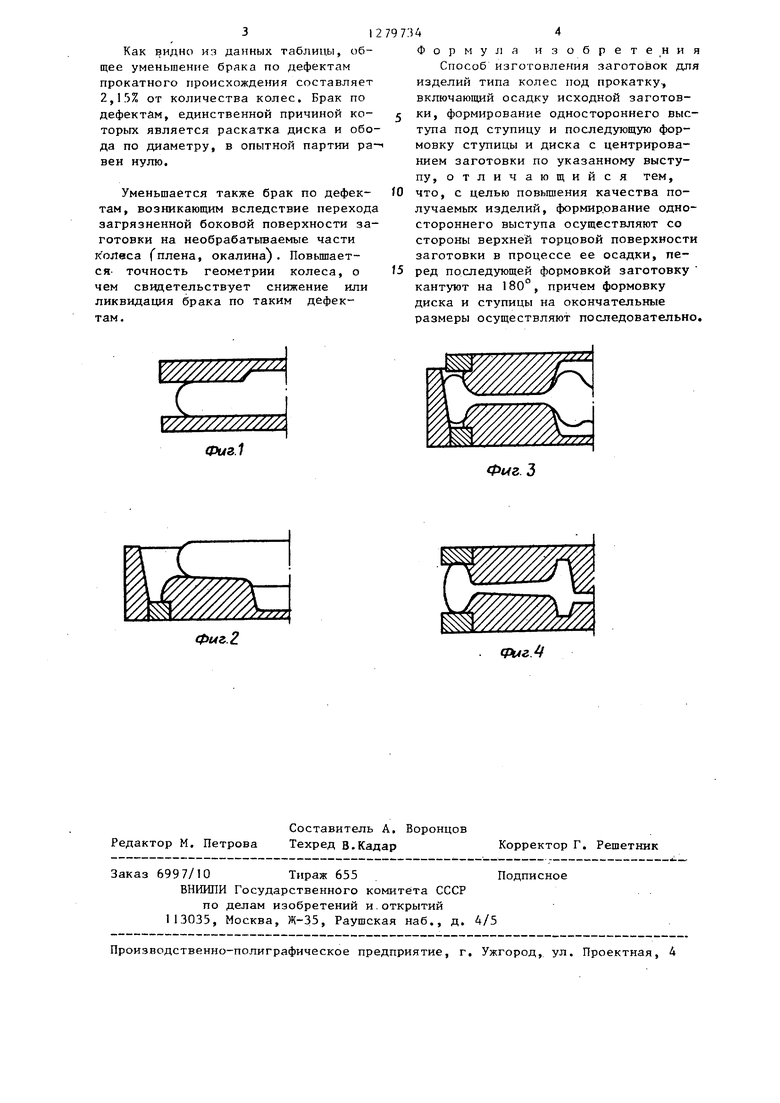

На фиг. 1 показана стадия осадки заготовки с формированием основания ступицы; на фиг. 2 - центрирование заготовки по основанию ступицы после кантовки на на фиг. 3 - формовка полномерного диска; на фиг. 4- формовка ступицы на окончательные размеры.

Способ осуществляют следующим образом.

При,осадке осуществляют формирование одностороннего выступа со стороны верхней торцовой поверхности заготовки. Затем заготовку кантуют на 180, центрируют ее по выступу и производят последовательную формовку диска и ступицы.

Вышедная из печи заготовка поступает для осадки неравномерно нагретой: нижняя часть заготовки, контактировавшая с псдом печи, имеет более

Всего по дефектам прокатного происхождения

Основные дефекты: малый наружный

диаметр

плена

окат« ча

закат

тонкий диск

ррзкий переход пи1 ка

p;i4H(if reniiof гь (iVTiHii H

10

7;) А2

низкую температуру, чем верхняя часть. Поэтому при осадке загрязненные дефектами литья боковые поверхности заготовки переходят преимуще- 2 ственно на нижнюю часть заготовки и после прокатки оказываются на внутренней механически необрабатываемой стороне диска колеса, что приводит к необходимости ремонта или браку колес. Предлагаемый способ позволяет в процессе деформирования переместить дефектные зоны на механически обрабатываемые поверхности колеса, ликвидировать поверхностные дефекты прокатного происхождения и искажения геометрических размеров колеса (центра), возникающие из-за раскатки диска и обода по диаметру: эксцентриситет ступицы; смятие обода; разнотол- щинность дискА по периметру.

Пример. Изготовили опытную партию колес 0950 мм. Количество колес в партии (три плавки) 617 щтук. Данные по браку колес из-за дефектов, отнесенных к нрессо-прокатному отделению, в опытной партии и в партиях колес, изготовленных по известному способу (в 1984 г.), приведены в таблице.

f5

20

25

5,40

0,38 1 ,36 0,61 0,29 0,32 0,08 0,18

3,2

Как видно из данных таблицы, общее уменьшение брака по дефектам прокатного происхождения составляет 2,15% от количества колес. Брак по дефектам, единственной причиной которых является раскатка диска и обода по диаметру, в опытной партии ра- вен нулю.

Уменьшается также брак по дефек- , возникающим вследствие перехода

там

загрязненной боковой поверхности заготовки на необрабатьтааемые части колеса (плена, окалина). Повьшает- ся точность геометрии колеса, о чем свидетельствует снижение или ликвидация брака по таким дефектам.

797344

ФормуЛсЧ изобретения Способ изготовления заготовок для изделий типа колес под прокатку, включающий осадку исходной заготов- 5 ки, формирование одностороннего выступа под ступицу и последующую формовку ступицы и диска с центрированием заготовки по указанному выступу, отличающийся тем.

что, с целью повышения качества получаемых изделий, формирование одностороннего выступа осуществляют со стороны верхней торцовой поверхности заготовки в процессе ее осадки, пе- ред последующей формовкой заготовку кантуют на 180 , причем формовку диска и ступицы на окончательные размеры осуществляют последовательно.

W//////

Y////////////7/A Фыг.1

. 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения заготовок железнодорожных колес | 1990 |

|

SU1750842A1 |

| СПОСОБ ШТАМПОВКИ ЗАГОТОВОК ДЛЯ ЦЕЛЬНОКАТАНЫХ КОЛЕС | 2006 |

|

RU2335373C2 |

| Способ изготовления железнодорожных колес | 1990 |

|

SU1729676A1 |

| Механизированная поточная линия для изготовления железнодорожных колес | 1989 |

|

SU1731379A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2008 |

|

RU2404009C2 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ТИПА КОЛЕС | 1994 |

|

RU2073577C1 |

| Способ изготовления колес | 1978 |

|

SU667298A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1993 |

|

RU2039626C1 |

| Механизированная поточная линия для изготовления штампокатаных колес | 1989 |

|

SU1750822A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2007 |

|

RU2355502C1 |

Изобретение относится к обработке металлов давлением, а именно к технологии производства колес со ступицами. Целью изобретения является повьшение качества получаемых изделий. При осадке заготовки осуществляют формирование одностороннего выступа со стороны верхней торцовой поверхности заготовки. Затем заготовку кантуют на 180°, центрируют по выступу и производят последовательную формовку диска и ступицы. При осадке загрязненные дефектами литья боковые поверхности заготовки переходят пре имущественно на нижнюю часть заготовки и после прокатки оказываются на внутренней стороне диска колеса. Изобретение позволяет переместить при деформировании дефектные збны на механически обрабатываемые поверх-§ ности колеса. 4 ил., 1 габл, (Л ;о ч 00

Фиг г

Составитель А. Воронцов Редактор М. Петрова Техред в.КадарКорректор Г. Решетник

-,. .

Заказ 6997/10 Тираж 655 .Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и.открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, А

.

| Способ изготовления заготовок для цельнокатаных колес | 1977 |

|

SU650704A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-12-30—Публикация

1985-08-19—Подача