(54) СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕС

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства железнодорожных колес | 1975 |

|

SU610593A1 |

| Способ изготовления железнодорожных колес | 1981 |

|

SU986560A1 |

| Способ изготовления цельнокатаных железнодорожных колес | 1990 |

|

SU1729670A1 |

| СПОСОБ ШТАМПОВКИ ЗАГОТОВОК ДЛЯ ЦЕЛЬНОКАТАНЫХ КОЛЕС | 2006 |

|

RU2335373C2 |

| Способ производства железнодорожных колес | 1976 |

|

SU617138A1 |

| Способ изготовления центров электровозных колес | 1978 |

|

SU742015A1 |

| Способ изготовления штампокатан-НыХ КОлЕС | 1978 |

|

SU795668A1 |

| Способ изготовления изделий типа колес | 1981 |

|

SU1038031A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ДЛЯ ЦЕЛЬНОКАТАНЫХ КОЛЕС | 1992 |

|

RU2030947C1 |

| Способ изготовления осесимметричных изделий,типа колес | 1977 |

|

SU721200A1 |

1

Изобретение относится к обработк металлов давлением и может быть использовано при производстве колес, например, железнодорожных.

Известен способ изготовления колес, при которсм заготовку с предварительно отформованными ободсм и ступицей прокатывают, центрируют по внутренней поверхности обода, окончательно формируют ступицу по ширине и диаметру наружной поверхности и прошивают перемычку в отверстии ступицы fl.

Недостатки известного способа :заключаются в трм, что в процессе раскатки колеса по диаметру на стан имеет место смешение ступицы относительно обода, что впоследствии при калибровке приводит к перекосу торцовых поверхностей ступицы и в дальнейшем - к браку колес по дигшетру ступицы и ее утопанию относительно обода.

Использование свободных калибровочных штампов снижает искажение торцов ступицы, но при этом возрастает дисбаланс колеса.

Целью предлагаемого изобретения является повышение качества колес

|путем повышения точности их гес етрических парс1метров.

Поставленная цель достигается за счет того, что осадку обода ведут одновременно с окончательной формовкой ступицы по ширине и дис1метру наружной поверхности, причем при окончательной формовке ступицы металл перевешивают в направлении к

0 отверстию ступицы.

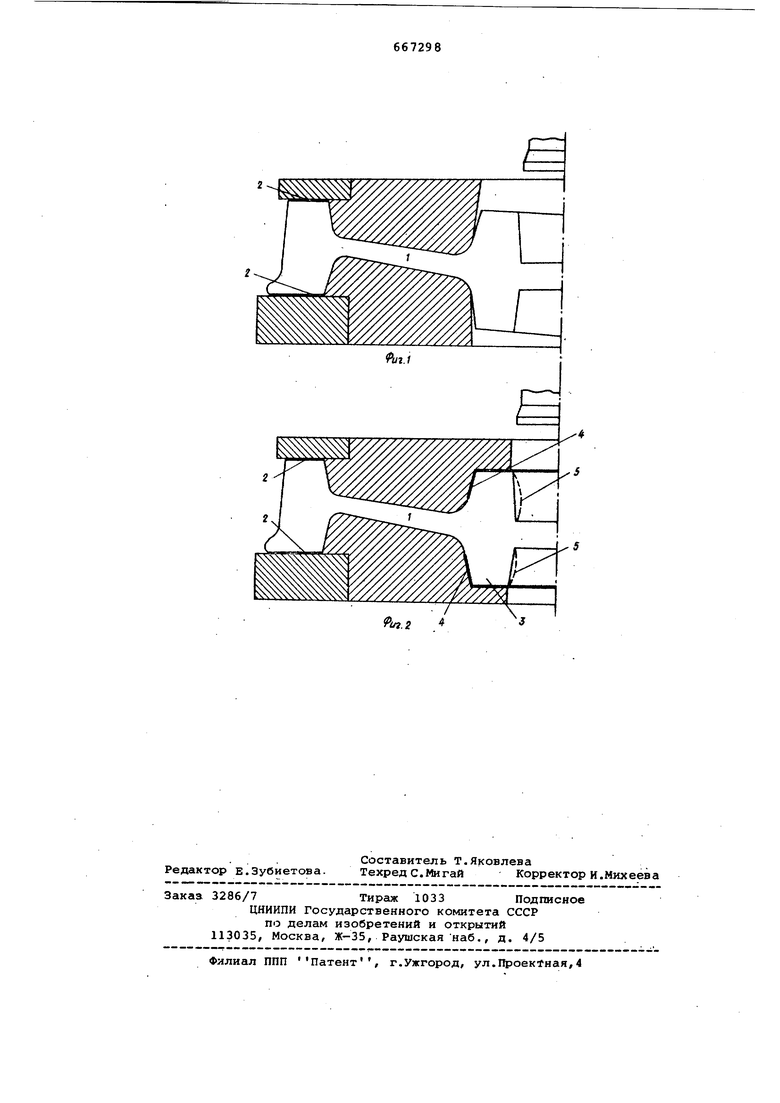

На фиг. 1 показан известный способ изготовления колес, стадия перед прошивкой перемычки; на фиг. 2 предлагаемый способ, стадия перед 5 прошивкой перет ычки.

Заготовку с выгибае.мым. диском 1 осаживают после прсясатки, воздействуя на поверхности обода 2, деформируют ступицу 3 по ширине и по на0ружной поверхности 4.

Согласно предлагаемому способу после формовки ступицы и прокатки колеса одновременно с осадкой обода 2 по ширине осуществляют деформацию

5 ступицы 3 на окончательные размеры по ширине и наружной поверхности 4 с направлением истечения металла в полость ее отверстия 5. При этом предварительную формовку ступицы 0 осуществляют на длину, большую в

1,01-1,05 длины ступицы окончательных размеров. Такого соотношения достаточно, чтобы перекос торца ступицы не превышал 3,0 мм, который в дальнейшем при механической обработке устраняе.тся полностью.

Пример. При изготовлении цельнокатаных железнодорожных колес диаметрсял 950 мм исходную заготовку средним весом 470 кг диаметром 500 и шириной 290 мм нагревали до температуры 1270с. После удаления окалины с поверхности ее осаживали на прессе усилием 2000т с гладкими плитами до ширины 230 мм. Затем на прессе усилием 500бт с заготовку осажквали в кольцо с внутренним диаметром 830 и шириной 105 мм. На прессе усилием 10000 т с фор«1овали ступицу на диаметр 225 мм. После прокатки обода и диска на колесопрокатном стане колесо центрировали на нижнем калибровочном штёшпе пресса усилием ЗБОО т с. База центрирования - внутренняя поверхность обода. Одновременно с осадкой обода по ширине на прессе за один ход траверсы осуществляют деформацию ступицы на окончательный диаметр 215 мм с перемещением ее оси на ось штампов с направлением истечения металла в полость отверстия в ступице.

Использование новой технологии приводит к тому, что смещенная в процессе прокатки ступица калибруется тесными калибровочными штампами (диаметр горловины штампа и наружный диаметр ступицы в горячем состоя

НИИ соответствуют друг другу) по наружной ее поверхности 4 и перемещается на ось калибровочных штампов (и, следовательно, соосно относит:ельно внутренней поверхности обода колеса) , а перекос торцовых поверхностей ступицы устраняется одновременной осадкой ее по диаметру до 5% за счет использования глуходонных калибровочных штампов.

Вагониые колеса, изготовленные по предлагаемому способу., имели соосное с ободом расположение ступицы, а перекос ее торцовых поверхностей не превышал 3,0 мм.

Формула изобретения

Способ изготовления колес, при котором заготовку с предварительно отформованнъми ободом и ступицей прокатывают, центрируют по внутренней поверхности обода, окончательно формуют ступицу по ширине и диаметру наружной поверхности и прошивают перемычку в отверстии сту-. пицы, отличающийс я тем, что, с целью повышения качества колес, осадку обода ведут одновременно с окончательной формовкой ступицы по ширине и диаметру наружной поверхности, пpичeIvi при окончательной 1фоЕмовке ступицы металл перемещают в направлении к отверстию ступицы.

Источники информещии, принятые в внимание при зкспертизе

Авторы

Даты

1979-06-15—Публикация

1978-01-03—Подача