Изобретение относится к области обработки металлов давлением, в частности к изготовлению цельнокатаных железнодорожных колес.

Известен способ изготовления железнодорожных колес, включающий предварительную и окончательную осадки заготовки, разгонку пуансоном, штамповку, прокатку и калибровку [1]. Недостатками способа являются необходимость центрирования поковки перед операциями разгонки и штамповки. При этом неточность центрирования заготовки в указанных операциях в пределах даже до 2-х мм приводит к эксцентричности ступицы и обода колеса. Это обстоятельство усугубляется наличием дефектов формы непрерывнолитой заготовки: овальностью поперечного сечения, косиной реза и отклонением длины заготовки от номинального значения, а также неравномерностью распределения температуры в объеме заготовки.

При производстве таких штампованных поковок и последующей калибровке чернового колеса развиваются эксцентричность обода и ступицы, образуется перекос ступицы относительно оси колеса в недопустимых стандартом пределах, что приводит к выпуску бракованной продукции и увеличению расходного коэффициента металла.

Развитие технологических схем производства колес направлено на устранение указанных недостатков и осуществляется по двум направлениям: первоначальное оформление обода и диска с последующим получением ступицы [1, с.80; 2; 3; 4; 5]; первоначальное оформление ступицы и диска с последующим оформлением обода [1, с.74, рис.33; 5, 6].

Однако проблема центрирования заготовки перед разгонкой пуансоном и штамповкой сохраняется.

Кардинальное решение проблемы повышения точности колес достигают применением только операций осадки и штамповки без применения прокатки. Этот способ пригоден лишь при производстве колес малого диаметра для мостовых кранов, тележек и т.д. Для изготовления железнодорожных колес этот способ требует использования мощного штамповочного пресса силой 300 МП [1, с.65]. Поэтому данный способ не нашел применения в промышленности.

Наиболее близким техническим решением к предлагаемому является способ штамповки заготовки 957 HW3N на прессе R 5000 и на прессе R 9000 [6, У.Копперс, М.Кунц и др., "Производство железнодорожных колес на высоком техническом уровне". Черные металлы. март, 2006].

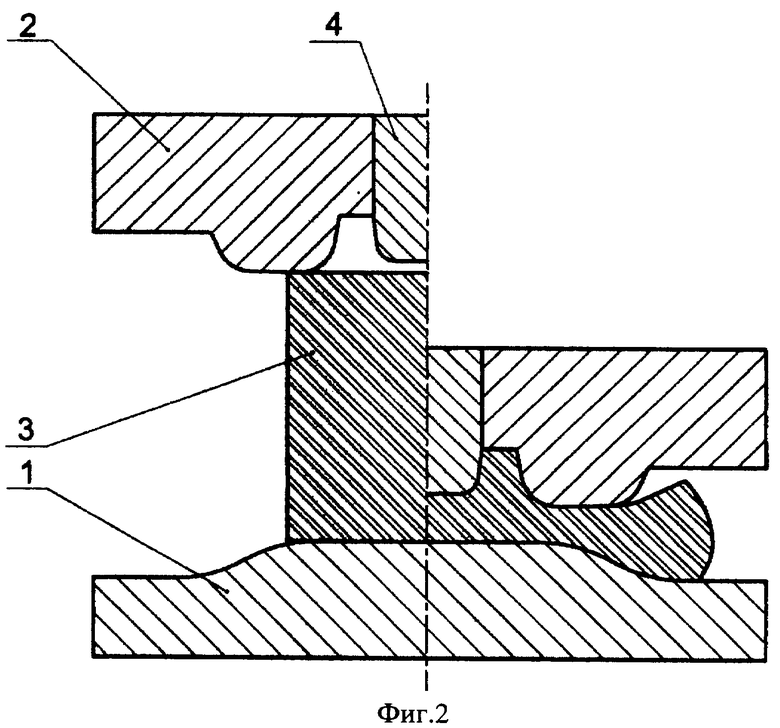

При производстве заготовок колес 957 мм (см. Фиг.2) заготовка устанавливается на нижний штамп 1, имеющий выпуклую рабочую поверхность. При движении верхнего штампа 2 с пуансоном 4 производится черновая штамповка заготовки 3 до придания ей нужной формы.

Недостатком этого способа является неравномерное распределение течения металла по периметру заготовки в процессе черновой штамповки, вызываемое овальностью непрерывнолитой заготовки, косиной реза торцевых сечений и неточностью установки заготовки на прессе. Коме того, при чистовой штамповке на прессе R 9000 не решена проблема ее центрирования на нижнем штампе. Освоение этой технологии фирмой SMS EUMUCO на ОАО "ИТМК" сопровождалось массовым браком при производстве колес (от 20,5 до 68,0%).

Технический результат предлагаемого изобретения заключается в обеспечении при черновой штамповке равномерного радиального течения металла по периметру заготовки с указанными отклонениями от номинальных размеров, а также формирование выступа с размерами, соответствующими размерам ручья нижнего штампа для чистовой штамповки.

Технический результат достигается тем, что в способе изготовления цельнокатаных железнодорожных колес, включающем осадку, черновую и чистовую штамповки, прокатку поковки и калибровку полученного в результате прокатки чернового колеса, согласно изобретению, осадку заготовки и черновую штамповку осуществляют одновременно с получением на поковке посредством калибровки наружной поверхности обода железнодорожного колеса усеченного конуса с углом α при вершине от 24° до 90° и формовкой на торцевой поверхности поковки со стороны приложения усилия выступа, чистовую штамповку ведут в нижнем штампе, выполненном с ручьем, а упомянутый выступ на торцевой поверхности поковки формируют с размерами, соответствующими размерам ручья нижнего штампа для чистовой штамповки для обеспечения центрирования заготовки перед чистовой штамповкой

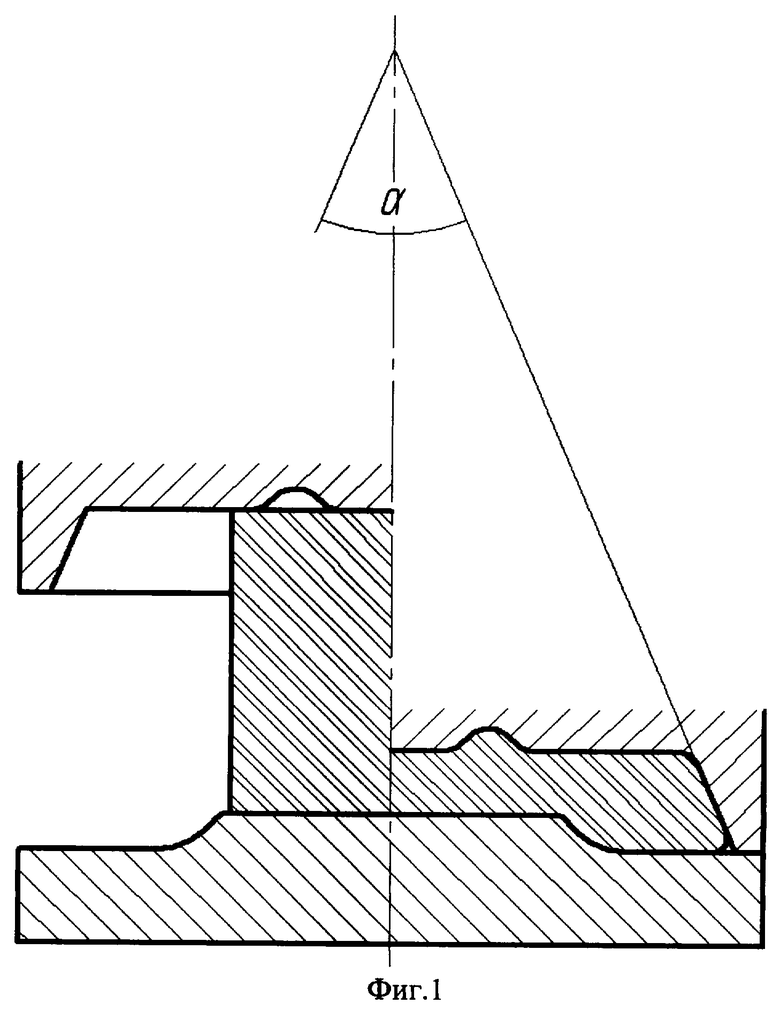

Предлагаемое техническое решение поясняется чертежами, на которых показано:

- на фиг.1 показана технологическая схема осадки заготовки черновой штамповки, совмещенной с калибровкой боковой поверхности обода и формовкой выступа на торцевой поверхности заготовки, например, в виде полутора;

- на фиг.2 показана технологическая схема штамповки заготовок по способу-прототипу.

Сущность предлагаемого технического решения заключается в следующем.

Заготовку, имеющую овальность поперечного сечения, косину реза торцов и отклонение длины от номинального значения, неравномерно нагретую по объему и установленную в штампе со смещением от оси пресса, подвергали осадке и черновой штамповке с одновременной калибровкой наружной поверхности обода в виде усеченного конуса с углом α при вершине от 24° до 90° и формовкой на торцевой поверхности заготовки со стороны приложения силы выступа, например, в виде полутора, с размерами, соответствующими размерам нижнего штампа для чистовой штамповки. При настройке пресса перед черновой штамповкой добиваются соосности формирующего конуса и нижнего штампа. При осадке заготовки в начальной стадии наблюдается осесимметричное течение металла, а с момента касания металла поверхности калибрующего конуса - одностороннее течение металла. С увеличением угла конусности калиброванной поверхности обода повышается равномерность заполнения гравюры штампа по периметру обода поковки, что при чистовой штамповке и прокатке гарантирует высокую точность размеров чернового колеса. Полуторообразный выступ (поз.1) на торцевой поверхности заготовки, сформованный при черновой штамповке, позволяет надежно отцентрировать поковку в чистовом штампе (см. Фиг.1).

Важной особенностью данного способа осадки является то, что получение осесимметричной заготовки производится за один рабочий ход обжимного пресса, в то время, как на других действующих колесопрокатных линиях применяются неэффективные дополнительные операции центрирования заготовки при осадке и при разгонке, а сама осадка производится за два-три рабочих хода пресса.

Способ опробован в условиях колесопрокатного цеха ОАО «Нижнетагильский металлургический комбинат».

Для изготовления обеих партий колес диаметром 957 мм по ГОСТ 10791-2004 использовалась заготовка с овальностью сечения ΔD=6,5 мм; косиной реза обоих торцевых сечений в направлении большой оси овального сечения, равной 5 мм, и неточностью укладки заготовки в штампе в этом направлении 3 мм. Нагретая до температуры 1270°С заготовка имела перепад температуры по высоте 50°С.

В соответствии с прототипом заготовку подвергли осадке и черновой штамповке на прессе R 5000 со свободным истечением металла в радиальном направлении. Как показали измерения поковки по периметру через 9°, наружный радиус и толщина обода имели отклонения от номинального значения до 19 мм и до 15 мм соответственно. Заготовку, полученную при осадке и черновой штамповке, подвергали чистовой штамповке на прессе R 9000, затем прокатке на колесопрокатном стане и калибровке на прессе К 5000. Результаты контроля качества колес по геометрическим параметрам приведены в таблице 1, и общий брак составил 30,75%.

По предлагаемому способу заготовка подвергалась осадке и черновой штамповке с одновременной калибровкой наружной поверхности обода черновой поковки в виде усеченного конуса с углом при вершине α с оптимальным значением в диапазоне от 24° до 90° и формовкой на торцевой поверхности заготовки со стороны приложения силы выступа в виде полутора.

Результаты контроля качества колес приведены в таблице 1 и общий брак колес составил 2,15%.

Дополнительно были отштампованы по пять заготовок с углом конуса α, равным 20° и 95°. На всех 60 поковках через 9° по периметру измерялась температура, наружный радиус и толщина обода. Отклонения по толщине обода не было обнаружено. Максимальное отклонение радиуса обода черновой поковки от номинального значения при оптимальном значении угла α составило 0,8 мм, а при α=20° - 2,5 мм. При α=95° максимальное отклонение значения радиуса обода от номинального значения не превышало 1 мм. Однако в последнем случае температура поковки в области тонкой части обода черновой поковки по сравнению с температурой обода при оптимальном значении α была меньше на 85°С. Это послужило причиной снижения точности размеров поковки после чистовой штамповки и чернового колеса после прокатки.

Толщина поковки после черновой штамповки составляла 85,7 мм. Далее заготовка подвергалась чистовой штамповке, прокатке и калибровке. Данные по браку колес в указанных партиях приведены в таблице.

Качественные показатели осмотренных колес свидетельствуют, что при производстве колес из заготовок, изготовленных по предлагаемому способу, брак колес по причине неравномерности выкатки диска и эксцентриситете ступицы относительно обода значительно снизился. Общий показатель брака по сравнению с прототипом уменьшился в 14,3 раза. Таким образом, использование предлагаемого способа изготовления заготовок для цельнокатаных колес в сравнении с известными способами позволяет существенно повысить точность черновых колес, уменьшить припуски под мехобработку и снизить расходный коэффициент металла.

Таким образом, использование предлагаемого способа изготовления колес в сравнении с известными способами позволяет существенно повысить качество поверхности колес, т.е. полностью достигается технический результат.

Источники информации

1. Производство железнодорожных колес. Г.А.Бибик, А.М.Иоффе и др., М.: Металлургия, 1982, с.64-81.

2. А.с. СССР №524589, кл. В21Н 1/04, 1975.

3. А.с. СССР №610593, кл. В21Н 1/04, 1977.

4. А.с. СССР №841773, кл. В21Н 1/04, 1979.

5. А.с. СССР №1731378, кл. В21Н 1/04, 1990.

6. У.Копперс, М.Кунц и др. "Производство железнодорожных колес на высоком техническом уровне", Черные металлы, март 2006.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ ЗАГОТОВОК ДЛЯ ЦЕЛЬНОКАТАНЫХ КОЛЕС | 2006 |

|

RU2335373C2 |

| Способ производства железнодорожных колес | 1975 |

|

SU610593A1 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2259279C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ КОЛЕС | 1995 |

|

RU2080200C1 |

| Способ изготовления цельнокатаных колес с изогнутым диском | 1990 |

|

SU1750819A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ДЛЯ ЦЕЛЬНОКАТАНЫХ КОЛЕС | 1992 |

|

RU2030947C1 |

| Способ изготовления колес | 1978 |

|

SU667298A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2007 |

|

RU2355502C1 |

| Способ изготовления железнодорожных колес | 1990 |

|

SU1729676A1 |

| Способ изготовления осесимметричных изделий,типа колес | 1977 |

|

SU721200A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении цельнокатаных железнодорожных колес. Заготовку колеса подвергают осадке и черновой штамповке. Данные операции осуществляют одновременно с получением на поковке посредством калибровки наружной поверхности обода колеса и с формовкой выступа на торцевой поверхности поковки со стороны приложения усилия. Наружная поверхность обода имеет форму усеченного конуса с углом при вершине от 24 до 90°. Затем поковку подвергают чистовой штамповке в нижнем штампе с ручьем. Выступ на торцевой поверхности поковки формируют с размерами, соответствующими размерам ручья нижнего штампа. Полученную чистовой штамповкой поковку подвергают прокатке и калибровке. В результате обеспечивается повышение точности полученных изделий. 1 з.п. ф-лы, 2 ил., 1 табл.

1. Способ изготовления цельнокатаных железнодорожных колес, включающий осадку заготовки, черновую и чистовую штамповку, прокатку поковки и калибровку полученного в результате прокатки чернового колеса, отличающийся тем, что осадку заготовки и черновую штамповку осуществляют одновременно с получением на поковке посредством калибровки наружной поверхности обода железнодорожного колеса в виде поверхности усеченного конуса с углом при вершине от 24 до 90° и формовкой на торцевой поверхности поковки со стороны приложения усилия выступа, чистовую штамповку ведут в нижнем штампе, выполненном с ручьем, а упомянутый выступ на торцевой поверхности поковки формируют с размерами, соответствующими размерам ручья нижнего штампа для чистовой штамповки для обеспечения центрирования заготовки перед чистовой штамповкой.

2. Способ по п.1, отличающийся тем, что выступ на торцевой поверхности поковки формируют в виде полутора.

| У.КОППЕРС, М.КУНЦ, М.ЛИНДЕНБЛАТТ | |||

| Производство железнодорожных колес на высоком техническом уровне | |||

| Черные металлы, 2006, март, с.75-78 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1997 |

|

RU2111822C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1994 |

|

RU2088677C1 |

| 0 |

|

SU204871A1 | |

| US 6939419 B1, 06.09.2005. | |||

Авторы

Даты

2010-11-20—Публикация

2008-04-21—Подача