t

Изобретение относится к порошковой металлургии, а именно к оборудованию для горячей изостатической обработки пористых материалов и изделий. ,

Цель изобретения - увеличение призводительности устройства.

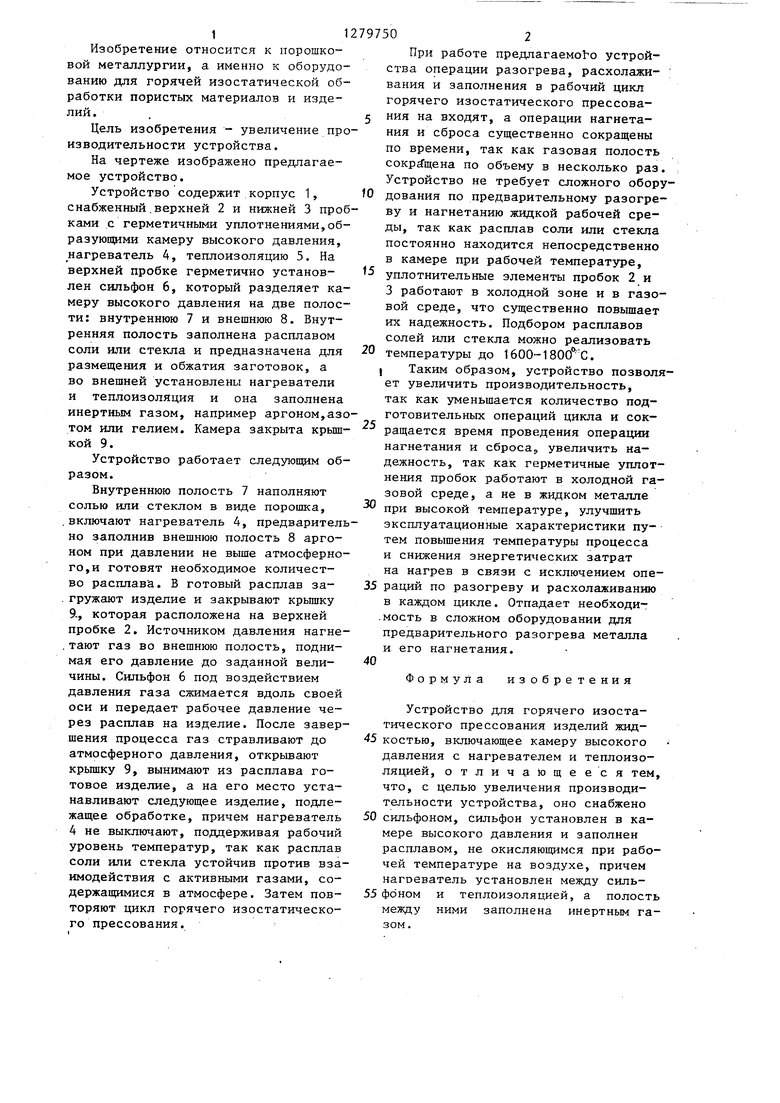

На чертеже изображено предлагаемое устройство.

Устройство содержит корпус 1, снабженный.верхней 2 и нижней 3 проками с герметичными уплотнениями,об разуюпщми камеру высокого давления, нагреватель 4, теплоизолядию 5. На верхней пробке герметично установлен сильфон 6, который разделяет камеру высокого давления на две полости: внутреннюю 7 и внешнюю 8. Внутренняя полость заполнена расплавом соли или стекла и предназначена для размещения и обжатия заготовок, а во внешней установлены нагреватели и теплоизоляция и она заполнена инертным газом, например аргоном,азтом или гелием. Камера закрыта крьш кой 9.

Устройство работает следуюшзим образом.

Внутреннюю полость 7 наполняют солью или стеклом в виде порошка, .включают нагреватель 4, предварително заполнив внешнюю полость 8 аргоном при давлении не выше атмосферного, и готовят необходимое количество расплава. В готовый расплав за- , гружают изделие и закрывают крьшку 9-, которая расположена на верхней пробке 2. Источником давления нагне .тают газ во внешнюю полость, поднимая его давление до заданной величины. Сильфон 6 под воздействием давления газа сжимается вдоль своей оси и передает рабочее давление через расплав на изделие. После завершения процесса газ стравливают до атмосферного давления, открьшают крышку 9, вынимают из расплава готовое изделие, а на его место устанавливают следующее изделие, подлежащее обработке, причем нагреватель 4 не выключают, поддерживая рабочий уровень температур, так как расплав соли или стекла устойчив против взаимодействия с активными газами, содержащимися в атмосфере. Затем повторяют цикл горячего изостатическо- го прессования.

При работе пpeдлaгaeмo o устройства операции разогрева, расхолажи- вания и заполнения в рабочий цикл горячего изостатического прессования на входят, а операции нагнетания и сброса существенно сокращены по времени, так как газовая полость сокращена по объему в несколько раз. : Устройство не требует сложного оборудования по предварительному разогреву и нагнетанию жидкой рабочей среды, так как расплав соли или стекла постоянно находится непосредственно в камере при рабочей температуре, уплотнительные элементы пробок 2 и 3 работают в холодной зоне и в газовой среде, что существенно повьшает их надежность. Подбором расплавов солей или стекла можно реализовать температуры до 1600 1800° С.

I Таким образом, устройство позволяет увеличить производительность, так как уменьшается количество подготовительных операций цикла и сокращается время проведения операции нагнетания и сброса увеличить надежность, так как герметичные уплотнения пробок работают в холодной газовой среде, а не в жидком металле

при высокой температуре, улучшить эксплуатационные характеристики путем повышения температуры процесса и снижения энергетических затрат на нагрев в связи с исключением операций по разогреву и расхолаживанию в каждом цикле. Отпадает необходи- .мость в сложном оборудовании для предварительного разогрева металла и его нагнетания.

Формула изобретения

Устройство для горячего изостатического прессования изделий жид45 костью, включающее камеру высокого давления с нагревателем и теплоизоляцией, отличающееся тем, что, с целью увеличения производительности устройства, оно снабжено

50 сильфоном, сильфон установлен в камере высокого давления и заполнен расплавом, не окисляюш 1мся при рабочей температуре на воздухе, причем нагреватель установлен между силь55 фоном и теплоизоляцией, а полость между ними заполнена инертным газом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для горячего изостатического прессования жидкостью | 1985 |

|

SU1284689A1 |

| Устройство для горячего изостатического прессования изделий из порошков | 1986 |

|

SU1423282A1 |

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ЖИДКОСТЬЮ | 1999 |

|

RU2170644C1 |

| Способ изготовления спеченных изделий | 1979 |

|

SU1037832A3 |

| ГАЗОСТАТ | 2009 |

|

RU2427449C1 |

| СПОСОБ ИССЛЕДОВАНИЯ КОНВЕКТИВНЫХ ТРУБ ВЫСОКОТЕМПЕРАТУРНОГО РЕАКТОРА И КОНВЕКТИВНАЯ ТРУБА | 1986 |

|

RU1398671C |

| СПОСОБ АВАРИЙНОГО РАСХОЛАЖИВАНИЯ И ОСТАНОВА ВЫСОКОТЕМПЕРАТУРНОГО ГАЗООХЛАЖДАЕМОГО ЯДЕРНОГО РЕАКТОРА КОСМИЧЕСКОЙ УСТАНОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2021 |

|

RU2771224C1 |

| Устройство для горячего изостатического прессования порошка | 1980 |

|

SU900984A1 |

| ГАЗОСТАТ | 2010 |

|

RU2429105C1 |

| Рабочая камера газостата | 1979 |

|

SU825283A1 |

Изобретение относится к порошковой -металлургии, в частности к устройствам для горячего изостати- ческого прессования порошка жидкостью. Целью изобретения является повьппение производительности устройства. Устройство состоит из камеры высокого давления, нагревателя и теплоизоляции. Для достижения цели изобретения оно снабжено силь- фоном, последний установлен в камере высокого давления и заполнен расплавом, не окисляюпщмся при рабочей температуре на воздухе, причем нагреватель установлен межпу силь- фоном и теплоизоляцией, а полость между ними заполнена инертным газом. Во время горячего прессования давление передается через инертный газ на .сильфон, а от него на расплав соли или стекла - на прессуемую заготовку. Производительность увеличивается благодаря уменьшению количества операций - разогрева, расхолаживания и слива рабочей среды, время нагнетания газа уменьшено, так как уменьшен в несколько раз его объем. 1 ил. § 1C со 01

Редактор М. Петрова

Составитель Б, Семенов

Техред Л.Сердюкова Корректор Е. Сирохман

Заказ 6999/11 Тираж 757 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,4

| Горячая изостатическая обработка полуфабрикатов из цветных металлов и сплавов | |||

| Обзорная информация | |||

| Минцветмет | |||

| М., 1980, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-12-30—Публикация

1985-08-02—Подача