Изобретение относится к устройствам для обработки давлением, в частности к устройствам для горячего изостатического прессования жидкостью, и может быть использовано в процессах формования и уплотнения заготовок из металлических порошков и керамики.

Известно устройство для горячего изостатического прессования жидкостью, состоящее из камеры высокого давления, источника давления и средств для передачи давления в виде двух промежуточных жидкостей и разделяющей их гибкой стенки. Внутри устройства для прессования находится тканевая оболочка, охватывающая емкость, где происходит прессование порошка. (Франция, заявка N 2376713, МПК B 22 F 3/02, В 30 В 9/28, заявл. 11.01.77г., опубл. 08.09.78 г. ).

Недостатком известного устройства является его низкая надежность из-за вероятности необратимой деформации гибкой стенки и, следовательно, потери ее устойчивости при осуществлении процесса изостатического прессования.

Наиболее близким техническим решением к заявляемому является устройство для горячего изостатического прессования жидкостью, включающее камеру высокого давления с расплавом, средство для терморегуляции, выполненное в виде слоя теплоизоляции, источник давления с рабочей жидкостью, средство для передачи давления, выполненные в виде конструктивных элементов: поршня, двух герметичных сильфонов и легкоплавкого металла между ними, а также трубопровод. Сильфоны установлены коаксиально один в другом в камере высокого давления с образованием полости для размещения теплоизоляции и легкоплавкого металла с температурой плавления ниже температуры кипения рабочей жидкости. Камера высокого давления с расплавом соединена трубопроводом с источником давления, заполненным рабочей жидкостью (а.с. СССР N 1284689, МПК B 22 F 3/00, В 30 В 12/00, заявл. 02.08.85 г., опубл. 23.01.87, бюл. N 3, 1987 г.).

Однако известное устройство не обладает достаточной надежностью в работе из-за использования в качестве основных конструктивных элементов двух сильфонов, разделяющих рабочие среды и являющихся средством передачи давления. При технологических параметрах (температура до 1800-2000oC и давление до 600 МПа), на которые рассчитано известное устройство, велика вероятность потери упругих свойств материала, из которого изготовлены сильфоны. При работе сильфонов в условиях переменных нагрузок и высоких давлений происходит интенсивное накопление пластической деформации, ведущее к усталостному разрушению, являющемуся главным параметром, определяющим надежность сильфонов. Следует отметить, что сильфоны относятся к невосстанавливаемым элементам, которые после отказа не подлежат ремонту, поэтому за счет частой смены последних существенно возрастают эксплуатационные расходы. Кроме того, наличие сильфонов в камере высокого давления усложняет конструкцию и уменьшает объем рабочего пространства в сравнении с общими габаритами камеры.

Кроме того, в известном устройстве отвод тепла обусловлен только наличием слоя теплоизоляции заданной толщины, не позволяющей достичь указанный ниже технический результат.

Заявляемое техническое решение направлено на повышение надежности работы устройства, улучшение терморегуляции, обеспечение постоянного давления и рабочих температур, а также на упрощение его конструкции.

Указанный технический результат достигается тем, что в известном устройстве для горячего изостатического прессования жидкостью, включающем камеру высокого давления с расплавом, источник давления с рабочей жидкостью, трубопровод соединяющий их, средство для терморегуляции, а также средство для передачи давления в виде легкоплавкого металла с температурой плавления ниже температуры кипения рабочей жидкости, согласно изобретению средство для терморегуляции выполнено в виде термостата с размещенным в нем труоопроводом, причем трубопровод заполнен легкоплавким металлом с плотностью выше плотностей расплава и рабочей жидкости.

Выполнение средства для терморегуляции в виде термостата, в котором размещен трубопровод с легкоплавким металлом, обеспечивает постоянное давление и рабочий диапазон температур расплава и рабочей жидкости, что повышает надежность устройства и ведет к упрощению конструкции.

Анализ известных технических решений позволяет сделать вывод о том, что заявляемое изобретение не известно из уровня техники и соответствует критерию "новизна".

Сущность заявляемого изобретения для специалиста не следует явным образом из уровня техники, что свидетельствует о его соответствии критерию "изобретательский уровень".

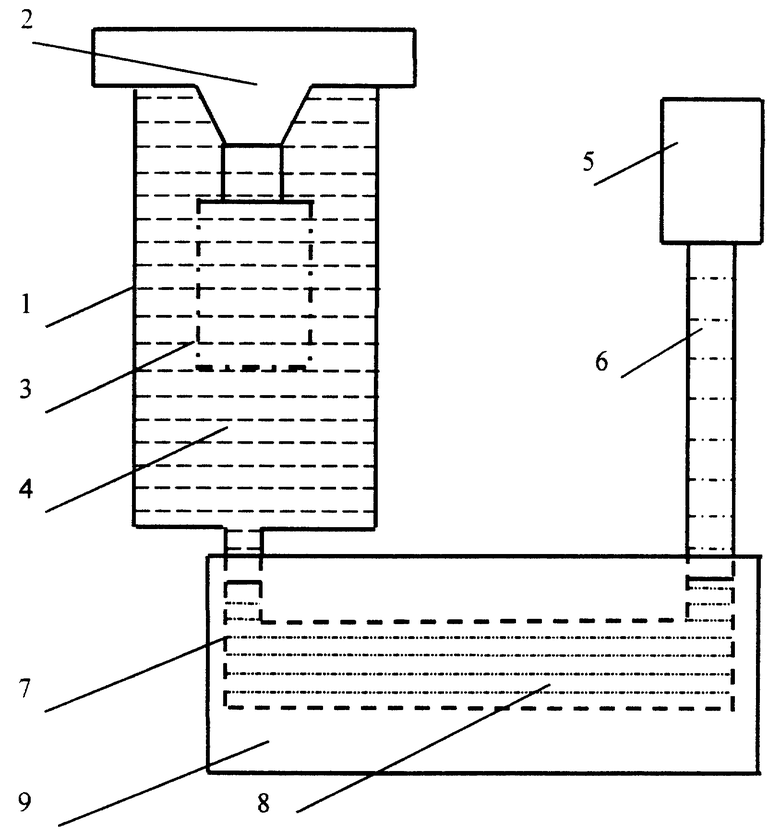

На чертеже представлено заявляемое устройство для горячего изостатического прессования, общий вид.

Обозначения на чертеже:

1 - камера высокого давления;

2 - крышка;

3 - прессуемая заготовка;

4 - расплав;

5 - источник давления;

6 - рабочая жидкость;

7 - трубопровод;

8 - легкоплавкий металл;

9 - термостат.

Предлагаемое устройство для горячего изостатического прессования включает камеру высокого давления 1 из жаропрочного сплава, содержащую крышку 2 с нагревателем (на чертеже не показан) и с приспособлением для крепления контейнера с прессуемой заготовкой 3, расплав 4, а также источник давления 5 - масляный насос с рабочей жидкостью 6. Камера высокого давления 1 и источник давления 5 соединены трубопроводом 7 из жаропрочного сплава, заполненным легкоплавким металлом 8. Легкоплавкий металл 8 инертен по отношению к расплаву 4 и имеет большую, чем последний плотность. Трубопровод 7 размещен в термостате 9, регулирующем температуру в зоне контакта легкоплавкого металла 8 и рабочей жидкости 6 источника давления 5.

Устройство для горячего изостатического прессования работает следующим образом. Предварительно осуществляют подготовку устройства к работе. Нагревают рабочую жидкость 6 (минеральное масло с плотностью 900 кг/м3 и температурой кипения 250oC) источника давления 5 до температуры выше температуры плавления легкоплавкого металла 8 (сплав C-13 с температурой плавления 125oC, температурой кипения 1670oC и плотностью 10506 кг/м3) при закрытой крышке 3. Трубопровод 7 заполняют легкоплавким металлом 8, затем снимают крышку 2 и засыпают в камеру высокого давления 1 шихту соли (соль эвтектоидная с температурой плавления 495oC, температурой кипения 1500oC и плотностью в расплавленном состоянии 1850 кг/м3). Затем крышку 2 закрывают, включают нагреватель и, постепенно повышая температуру, превращают шихту соли в расплав 4, не смешивающийся с легкоплавким металлом 8.

Одновременно начинает работать термостат 9, регулирующий температуру легкоплавкого металла 8 и рабочей жидкости 6 в зоне их контакта в пределах от температуры плавления легкоплавкого металла 8 до температуры кипения рабочей жидкости 6. Затем снимают крышку 2, крепят к ней контейнер с прессуемой заготовкой 3, крышку 2 устанавливают на место. Далее при нагретом до рабочей температуры расплаве 4 создают рабочее давление в камере высокого давления 1 с помощью источника давления 5.

Давление от источника давления 5 через легкоплавкий металл 8 передается на расплав 4 и прессуемую заготовку 2, таким образом осуществляется процесс горячего изостатического прессования.

По окончании процесса постепенно сбрасывают давление жидкости в источнике давления, затем открывают крышку 2 и извлекают ее вместе с прикрепленным к ней контейнером с прессуемой заготовкой 3.

Предложенное техническое решение обеспечивает следующие технические преимущества:

- повышение надежности устройства:

- улучшение терморегуляции,

- увеличение рабочего пространства камеры высокого давления,

- упрощение конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для горячего изостатического прессования жидкостью | 1985 |

|

SU1284689A1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ СКОЛЬЖЕНИЯ | 2004 |

|

RU2271484C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ПОЛЫХ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1995 |

|

RU2093299C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 1993 |

|

RU2086676C1 |

| СПОСОБ МИНИМИЗАЦИИ ИЗНОСА ТРИБОКОНТАКТА | 1995 |

|

RU2112158C1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ГИДРОМЕХАНИЧЕСКОГО ПРЕССОВАНИЯ ЗАГОТОВОК | 2010 |

|

RU2440864C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДИ ИЗ СУЛЬФИДА МЕДИ | 1994 |

|

RU2089638C1 |

| УСТАНОВКА ДЛЯ НАГРЕВА ИЗДЕЛИЙ В РЕГУЛИРУЕМОЙ ГАЗОВОЙ СРЕДЕ | 1991 |

|

RU2016097C1 |

| Устройство для горячего изостатического прессования изделий жидкостью | 1985 |

|

SU1279750A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМАГНИТНОЙ РАЗЛИВКИ МЕТАЛЛА | 1998 |

|

RU2160653C2 |

Изобретение относится к порошковой металлургии и может быть использовано в процессах формования и уплотнения заготовок из металлического порошка и керамики. Устройство содержит камеру высокого давления с расплавом, источник давления с рабочей жидкостью, трубопровод, соединяющий их, средство для терморегуляции, а также средство для передачи давления в виде легкоплавкого металла с температурой плавления ниже температуры кипения рабочей жидкости, при этом средство для терморегуляции выполнено в виде термостата с размещенным в нем трубопроводом, причем трубопровод заполнен легкоплавким металлом с плотностью выше плотностей расплава и рабочей жидкости. Изобретение направлено на повышение надежности работы устройства, улучшение терморегуляции, обеспечение постоянного давления и рабочих температур, а также на упрощение его конструкции. 1 ил.

Устройство для горячего изостатического прессования жидкостью, включающее камеру высокого давления с расплавом, источник давления с рабочей жидкостью, трубопровод, соединяющий их, средство для терморегуляции, а также средство для передачи давления в виде легкоплавкого металла с температурой плавления ниже температуры кипения рабочей жидкости, отличающееся тем, что средство для терморегуляции выполнено в виде термостата с размещенным в нем трубопроводом, причем трубопровод заполнен легкоплавким металлом с плотностью выше плотностей расплава и рабочей жидкости.

| Устройство для горячего изостатического прессования жидкостью | 1985 |

|

SU1284689A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ ИЗДЕЛИЯ | 1993 |

|

RU2114717C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПОВОРАЧИВАНИЯ ОВАЛЬНЫХ ПАПИРОС ШВОМ ВНИЗ | 1929 |

|

SU39014A1 |

| СИСТЕМА И СПОСОБ ОБЕСПЕЧЕНИЯ ПОДТВЕРЖДЕНИЯ ДОСТАВКИ | 2004 |

|

RU2376713C2 |

Авторы

Даты

2001-07-20—Публикация

1999-11-16—Подача