10

15

20

25

11280029

Изобретение относится к металургии, в частности, к производству роката из сталей с содержанием глерода более 0,4%, используемого ля изготовления деталей методом истовой вырубки, который должен меть низкое временное сопротивлеие, практически полностью сферо- дизированную структуру и нормироанную величину обезуглероженного лоя.

Целью изобретения является повыение качества проката и сокращение лительности процесса.

Предложенный способ был опробован на стане 2500 горячей прокатки агнитогорского металлургического комбината путем прокатки полосы толщиной 4,5 мм из стали 65 Г (температура конца прокатки 820-850 С), охлаждения водой до 570-610 С и смотки в рулон. После охлаждения до цеховой температуры рулоны подката передали в цех холодной прокатки, где его подвергли травлению на неперывно-травильном агрегате.

От травленных рулонов отобраны образцы размером 80x400 мм, которые ыли подвергнуты отжигу при 650- 770°С, холодной прокатке до толщины 3 мм и окончательному отжигу при 650-730 с. Отжиг проводили в лабораторной печи с защитной атмосферой. Длительность отжига составила lOj 12, 14, 16, 18, 20 и 22 ч соот етст- венно для 650, 670, 690, 705, 720, 730 (750) и 770°С Различная вьщержка при разных температурах бьша принята в связи с тем, что при Ьтжиге в колпаковых печах верхнюю часть стопы нагревают до заданной температ - ры Т(, затем осуществляют выдержку верхней части стопы до достижения в нижней части температуры и вьщержку всей стопы в диапазоне температур Т( - Tj,. I

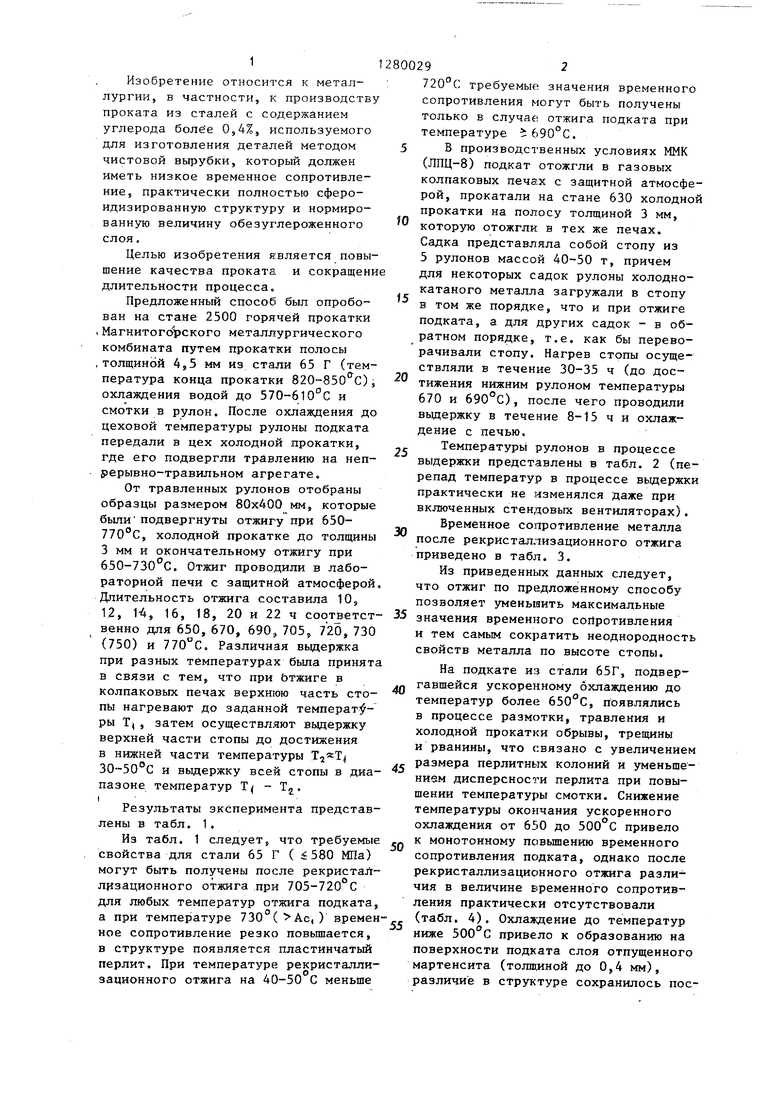

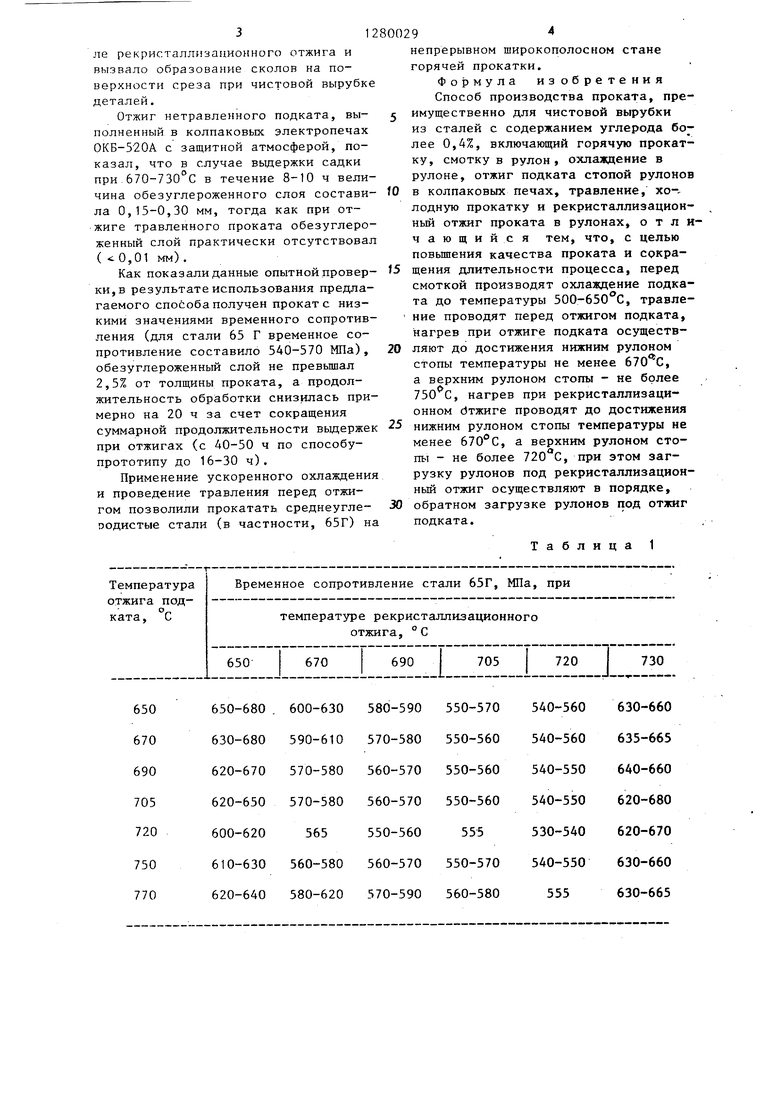

Результаты зксперимента представлены в табл. 1,

Из табл. 1 следуетS что требуемые свойства для стали 65 Г ( 580 МПа) могут быть получены после рекристаЛ- лизационного отжига при 705-720 С для любых температур отжига подката, а при температуре 730 (Ас, ) временное сопротивление резко повьшается, в структуре появляется пластинчатый перлит. При температуре рекристалли- заддионного отжига на 40-50 С меньше

30

35

40

45

50

55

72 со то те

(Л ко ро пр ко Са 5 дл ка в по ра ра ст ти 67 вьщ де

вы ре пр вк

по пр

чт по зн и св

га те в хо и ра ни ше те ох к со ре чи ле ни по ма ра

5

0

5

0

5

0

5

0

5

720°С требуемые значения временного сопротивления могут быть получены только в случае отжига подката при температуре 690°С.

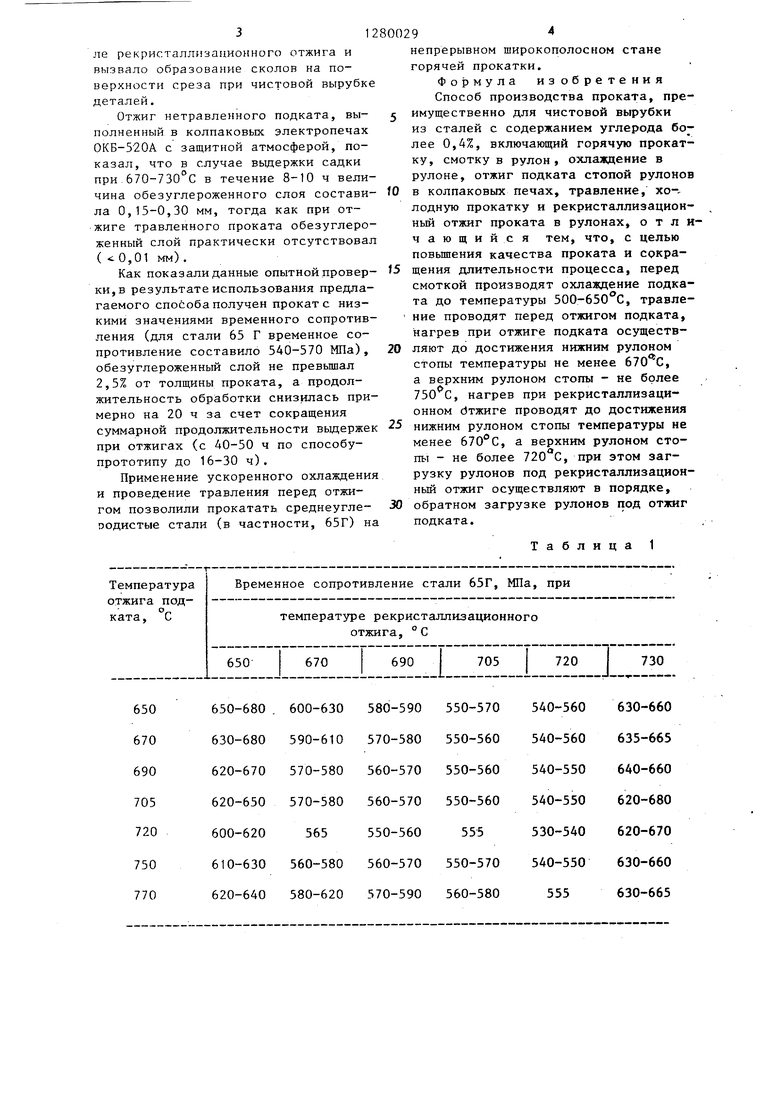

В производственных условиях ММК (ЛПЦ-8) подкат отожгли в газовых колпаковых печах с защитной атмосферой, прокатали на стане 630 холодной прокатки на полосу толщиной 3 мм, которую отожгли в тех же печах. Садка представляла собой стопу из 5 рулонов массой 40-50 т, причем для некоторых садок рулоны холоднокатаного металла загружали в стопу в том же порядке, что и при отжиге подката, а для других садок - в обратном порядке, т.е. как бы переворачивали стопу. Нагрев стопы осуществляли в течение 30-35 ч (до достижения нижним рулоном температуры 670 и 690 С), после чего проводили вьщержку в течение 8-15 ч и охлаждение с печью.

Температуры рулонов в процессе выдержки представлены в табл. 2 (перепад температур в процессе выдержки практически не изменялся даже при включенных стендовых вентиляторах).

Временное сопротивление металла после рекристаллизационного отжига приведено в табл. 3.

Из приведенных данных следует, что отжиг По предложенному способу позволяет уменьшить максимальные значения временного сопротивления и тем самым сократить неоднородность свойств металла по высоте стопы.

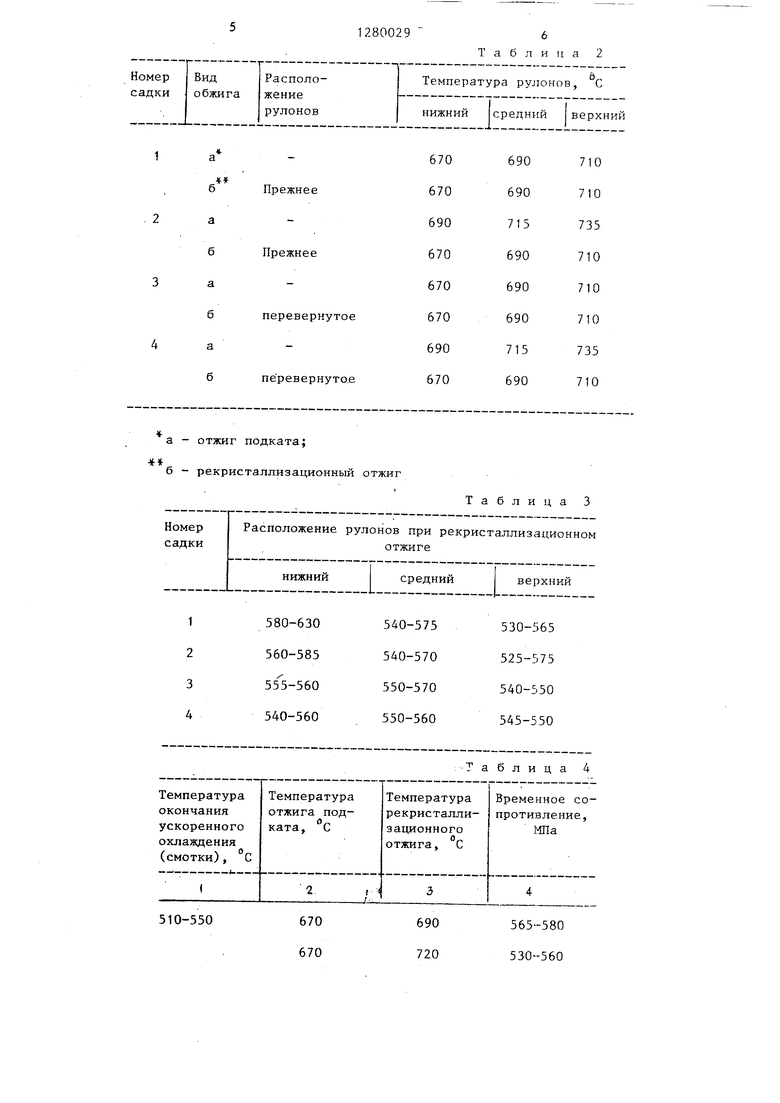

На подкате из стали 65Г, подвергавшейся ускоренному охлаждению до температур более 650 С, появлялись в процессе размотки, травления и холодной прокатки обрывы, трещины и рванины, что связано с увеличением размера перлитных колоний и уменьшением дисперснос7 и перлита при повышении температуры смотки. Снижение температуры окончания ускоренного охлаждения от 650 до 500 С привело к монотонному повьшению временного сопротивления подката, однако после рекристаллизационного отжига различия в величине временного сопротивления практически отсутствовали (табл. 4), Охлаждение до температур ниже 500 с привело к образованию на поверхности подката слоя отпущенного мартенсита (толтлной до 0,4 мм), различие в структуре сохранилось пос

ле рекристаллизационного отжига и вызвало образование сколов на поверхности среза при чистовой вырубке деталей.

Отжиг нетравленного подката, выполненный в колпаковых электропечах ОКБ-5 20А с защитной атмосферой, показал, что в случае вьщержки садки при 670-730°С в течение 8-10 ч величина обезуглероженного слоя составила 0,15-0,30 мм, тогда как при отжиге травленного проката обезуглеро- женный слой практически отсутствовал ( :0,01 мм) .

Как показали данные опытной провер- ки,в результате использования предлагаемого способа получен прокате низкими значениями временного сопротивления (для стали 65 Г временное сопротивление составило 540-570 МПа), обезуглероженный слой не превьшал 2,5% от толщины проката, а продолжительность обработки снизилась примерно на 20 ч за счет сокращения суммарной продолжительности вьщержек при отжигах (с 40-50 ч по способу- прототипу до 16-30 ч).

Применение ускоренного охлаждения и проведение травления перед отжигом позволили прокатать среднеугле- оодистые стали (в частности, 65Г) на

650 670 690 705 720

750 770

fO

5 20 25

800294

непрерывном широкополосном стане горячей прокатки.

Формула изобретения Способ производства проката, преимущественно для чистовой вырубки из сталей с содержанием углерода более 0,4%, включающий горячую прокатку, смотку в рулон, охлаждение в рулоне, отжиг подката стопой рулонов в колпаковых печах, травление, хо-- лодную прокатку и рекристаллизацион- ный отжиг проката в рулонах, отличающийся тем, что, с целью повьшения качества проката и сокращения длительности процесса, перед смоткой производят охлаждение подката до температуры 500-650 С, травление проводят перед отжигом подката, нагрев при отжиге подката осуществ

ляют до достижения нижним рулоном стопы температуры не менее 670 С, а верхним рулоном стопы - не более 750 С, нагрев при рекристаллизаци- онном Ьтжиге проводят до достижения нижним рулоном стопы температуры не менее 670 С, а верхним рулоном стопы - не более 720 С, при этом загрузку рулонов под рекристаллизацион- ный отжиг осуществляют в порядке, обратном загрузке рулонов под отжиг подката.

Таблица 1

а - отжиг подката;

4

б - рекристаллизационный отжиг

510-550

670 670

Т а б л и II а 2

Таблица 3

а б л и ц а 4

690

720

565-580 530--560

670690570-580

670720540-560

720670 565

720720530-540

670690560-580

670720540-565

720720 540

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ДЛЯ ВЫСОКОСКОРОСТНОЙ ХОЛОДНОЙ ВЫРУБКИ | 2012 |

|

RU2479642C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ВЫРУБКИ МОНЕТНОЙ ЗАГОТОВКИ | 2012 |

|

RU2516358C2 |

| СПОСОБ ПРОИЗВОДСТВА ЧЕРНОЙ ЖЕСТИ | 2008 |

|

RU2371486C1 |

| Способ производства холоднокатаного проката | 2024 |

|

RU2834541C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА | 2020 |

|

RU2745411C1 |

| Способ обработки проката для чистовой вырубки | 1982 |

|

SU1178781A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА | 2008 |

|

RU2361933C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2007 |

|

RU2358025C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2012 |

|

RU2499060C1 |

| Способ изготовления ленты из высокоуглеродистых сталей | 1988 |

|

SU1617010A1 |

Изобретение относится к металлургии, в частности к производству проката для чистовой вырубки с содержанием углерода более 0,4%. Цель изобретения - повьшение качества и сокращение длительности процесса производства. После горячей прокатки осуществляют охлаждение подката до 500-650°С. Сматывают в рулон, передают на травильный агрегат непрерывного действия. Проводят травление, после чего осуществляют отжиг подката в рулонах, уложенных стропой в колпаковых печах с нагревом до достижения, нижним рулоном температуры не менее 670 С, а верхним рулоном температуры не более . Проводят рекристаллизационный отжиг стопы рулонов, уложенных в порядке, обратном загрузке рулонов под отжиг подката, с нагревом до дЬстижения нижним рулоном температуры не менее 670 С, а верхним - не более 720 С. 4 табл. о (/)

| 0 |

|

SU401733A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления листа для особо сложной вытяжки из нестареющей кипящей стали | 1972 |

|

SU456007A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-12-30—Публикация

1985-03-26—Подача