Изобретение относится к термической обработке проката и предназначено для использования преимущественно в черной металлургии при производ стве листового и полосового проката из малоуглеродистых сталей для чистовой вырубки, которьй должен иметь низкую прочность и практически полностью сфероидизированную структуру (не более 20%. пластинчатого перлита) с равномерным распределением цементит Целью изобретения является повыше ние производительности за счет сокраще1шя продолжительности процесса обработки проката и улучшение его качества. Способ обработки проката для чистовой вырубки заключается в горячей прокатке полосы, ускоренном охлаждении до .540-590°С, смотке в рулоны, охлаждении в рулоне, размотке рулона и порезке его на листы, нормализации из межкритического интервала температур, осуществляемой поштучно, причем охлаждение листов начинают в момент достижения заданной температуры нормализации, и отжиге в течение 6-7,5 ч. Ускоренное охлаждение до 540-590 позволит подготовить структуру металла к последующему отжигу за счет измельчения зерна, повьшения диспер ности перлита и увеличения его содержания, что обеспечит равномерное распределение цементита после отжига. Проведение перед отжигом поштучной нормализации листов (от темпера туры 730-760С) позволит за счет подготовки структуры металла и обее печения равномерности свойств снизить температуру отжига и уменьшить его длительность. Начало охлаждения при нормализации с момента достижения заданной температуры нагрева позволяет за счет уменьшения устойчивости и однородности аустенита повысить вероятность абнормального распада и соответственно снизить содержание пластинчатого перлита и тем самым уменьшить временное сопротивление металла и сократить длительность отжига. Выполнение отжига в течение 67,5 ч при 630-670 С обеспечивает Пол-55 20,

кую сфероидизацию и предотвращает выделение цементита по границам зерен, т.е. повышает качество металла

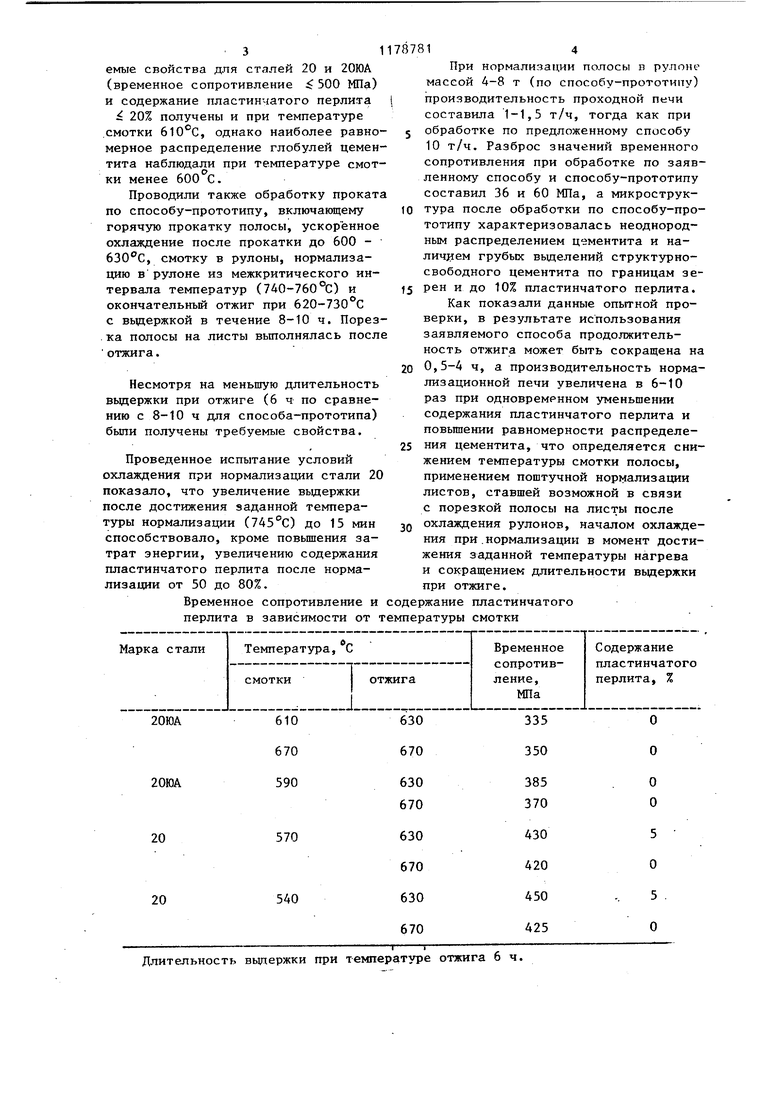

520 МПа, и дальнейшее снижение температуры смотки вызвало значительное повьш1ение нагрузок на моталки. Требуи позволяет осуществить из него чистовую вырубку деталей без сколов на поверхности среза. Выбор граничных параметров температуры окончания ускоренного (10-30°С/с) охлаждения (температуры смотки) обусловлен тем, что повышение ее выше приводит к увеличению размеров ферритного зерна и уменьшению равномерности распределения цементита в структуре. Снижение температуры смотки (в зависимости от марки стали и толщины полосы) хотя и увеличивает равномерность распределения цементита, но приводит к резкому возрастанию прочности металла и нагрузок на оборудование (моталки). Кроме того, снижение температуры смотки приводит к образованию на поверхности полосы слоя отпущенного мартенсита.Соответствующее различие прочностных свойств сохраняется и после отжига, что затрудняет чистовую вырубку. Пример. При проверке способа в производственных условиях материалом для исследования послужили стали 20 и 20ЮА толщиной 6-8 мм. После горячей прокатки полосы подвергали ускоренному охлаждению от температуры конца прокатки до 540620 С, сматывали в рулон, охлаждали в рулоне до цеховой температуры, осуществляли размотку рулона и порезку полосы на листы длиной 3-6 м. Термическую обработку проводили в проходной роликовой печи (нормализации при 730-760 С)и в колпаковой печи (отжиг при 630-670 С в течение 6 и 8 ч) . Отжиг проката проводили в составе садок массой 60-80 т в прямоугольных газовых колпаковых печах, в стендах которых установлены электронагреватели. Свойства отожженного металла приведены в таблице. Как видно из представленных данных, снижение температуры смотки приводит к повышению временного сопротивления отожженного металла. Следует отметить, что временное сопротивление горячекатаной стали смотанной при 540 С, составило емые свойства для сталей 20 и 20ЮА (временное сопротивление 500 МПа) и содержание пластинчатого перлита 20% получены и при температуре .смотки 610°С, однако наиболее равномерное распределение глобулей цементита наблюдали при температуре смотки менее 600 С. Проводили также обработку проката по способу-прототипу, включающему горячую прокатку полосы, ускоренное охлаждение после прокатки до 600 , смотку в рулоны, нормализацию в рулоне из межкритического интервала температур (740-760°С) и окончательньй отжиг при 620-730 С с вьщержкой в течение 8-10 ч. Порез. ка полосы на листы выполнялась посл отжига. Несмотря на меньшую длительность вьщержки при отжиге (6 ч по сравнению с 8-10 ч для способа-прототипа) быпи получены требуемые свойства. Проведенное испытание условий охлаждения при нормализации стали 20 показало, что увеличение выдержки после достижения заданной температуры нормализации (745°С) до 15 мин способствовало, кроме повьшения затрат энергии, увеличению содержания пластинчатого перлита после нормализации от 50 до 80%. Временное сопротивление и перлита в зависимости от т При нормализации полосы н рулоне массой 4-8 т (по способу-прототипу) производительность проходной печи составила 1-1,5 т/ч, тогда как при обработке по предложенному способу 10 т/ч. Разброс значений временного сопротивления при обработке по заявленному способу и способу-прототипу составил 36 и 60 МПа, а микроструктура после обработки по способу-прототипу характеризовалась неоднородным распределением цементита и налич}1ем грубых выделений структурносвободного цементита по границам зерен и до 10% пластинчатого перлита. Как показали данные опытной проверки, в результате использования заявляемого способа продолжительность отжига может быть сокращена на 0,5-4 ч, а производительность нормализационной печи увеличена в 6-10 раз при одновременном уменьшении содержания пластинчатого перлита и повьш1ении равномерности распределения цементита, что определяется снижением температуры смотки полосы, применением поштучной нормализации листов, ставшей возможной в связи с порезкой полосы на листы после охлаждения рулонов, началом охлаждения при .нормализации в момент достижения заданной температуры нагрева и сокращением длительности вьщержки при отжиге. жание пластинчатого атуры смотки

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ ПОЛОСЫ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 1998 |

|

RU2133284C1 |

| Способ производства проката | 1985 |

|

SU1280029A1 |

| Способ изготовления сортовой стали для холодной высадки | 1983 |

|

SU1147762A1 |

| Способ термоциклической обработки полосового проката из углеродистых сталей | 1979 |

|

SU1006506A1 |

| Способ сфероидизирующей обработки полосового проката из углеродистых сталей | 1981 |

|

SU1052551A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2267368C1 |

| Способ производства проката для чистовой вырубки из малоуглеродистых сталей | 1989 |

|

SU1730183A1 |

| Способ термической обработки холоднокатаной низколегированной листовой стали повышенной прочности в колпаковых печах | 1988 |

|

SU1601155A1 |

| Способ обработки инструментальных сталей | 1991 |

|

SU1813107A3 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛУОБРАБОТАННОЙ ЛЕГИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2013 |

|

RU2529326C1 |

СПОСОБ ОБРАБОТКИ ПРОКАТА ДЛЯ ЧИСТОВОЙ ВЫРУБКИ, включающий горячую прокатку полосы, ускоренное охлаждение, смотку полосы в рулон, охлаждение рулона, нор 1ализацию с нагревом до межкритического интервала температур и отжиг, о т л и чающийся тем, что, с целью повышения производительности за счет сокращения продолжительности процесса, обработки проката и улучшения его качества, ускоренное охлаждение производят до 540-590с, перед нормализацией осуществляют размотку рулона и порезку его на листы, норё мализацию осуществляют поштучно, (Л охлаждение листов начинают в момент достижения заданной температуры нормализации, а отжиг ведут в течение 6-7,5 ч.

| Способ изготовления листа для особо сложной вытяжки из нестареющей кипящей стали | 1972 |

|

SU456007A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Коваленко Л.В | |||

| и др | |||

| Термическая обработка проката из малоуглеродистой сталей для точной вырубки деталей | |||

| - Тезисы докл | |||

| Всесоюзной науч.-техн.конф | |||

| Термическая и термомеханическая обработка стали важнейший резерв экономии металла | |||

| Днепропетровск, сентябрь 1971, с.46. | |||

Авторы

Даты

1985-09-15—Публикация

1982-07-09—Подача