1

Изобретение ОТНОСИТСЯ к электрохимической обработке металлов, в частности к полированию цинка.

Известен раствор для электрохимического полирования цинка, содержащи пирофосфат калия, сульфат цинка, глицерин и производные алкилянтарной кислоты 1.

Известен также раствор для электрохимического полирования цинка, содержащий пирофосфат калия, фосфат аммония двухэамещенный и сульфаниловую кислоту 2.

. Известен раствор для электрохимического полирования цинка, содержащий ортофосфорную кислоту и растворитель {этиловый спирт) 3.

Однако все указанные растворы недостаточно эффективны:

отражательная способность поверхности составляет 52-56%, класс чистоты (при исходной V7) составляет V7-8, съем металла 0,25-0,85 мкм/мин шероховатость 0,25-1,28 мкм, а при повышении рабочей плотности тока до 100 А/дм эффект полирования вообще отсутствует - происходит травление поверхности. ,

Предлагаемый раствор .отличается от известного тем,, что, с целью повышения класса чистоты и отражательной способности поверхности, он дополнительно содержит диметиловый эфир ортофталевой кислоты и полиэтиленоксид, а в качестве растворителя - воду при следующем соотношении компонентов, мас.%

Ортофосфорная кис0лота (уд.вес 1,73 г/см при

)66,0-76,0

Диметиловый эфир ортофталевой кислоты (уд.вес.

5

1,19 г/смЗ) 1,6-3,8 Полиэтиленоксид (0,0001-0,0005%- , ный водный раCTflOp)1,4-2,5

0

ВодаОстальное.

Процесс полирования рекомендуют проводить при 20-35°С, плотности тока течение 3-5 мин

5 при энергичном перемешивании раствора, Раствор готовят следующим образом Полиэтиленоксид (полиокс) в количестве 0,0.01-0,005 г/л растворяют в воде при комнатной температуре в те

0 чение 2 ч, приготовленный раствор

полиокса и диметиловый эфир ортофталевой кислоты (диметилфталат) прили вают к раствору ортофосфорной кислоты приперемешивании. Срокслужбы раствора составляет до 3,QC А-ч/л.

Полирование в предлагаемом растворе сопровождается появлением блестящей, хорошо сглаженной поверхности без питтингообразования. Такой эффект сглаживания при Полировании достигается вследствие того, что вводимые добавки диметилфталата и раствора 50 .полиокса в фосфорную кислоту образуют плотную адсорбционную пленку, создающую дополнительный энергети еский барьер при ионизации металла, обеспечивая равномерное растворение 15 кристаллов цинка и входящих в него

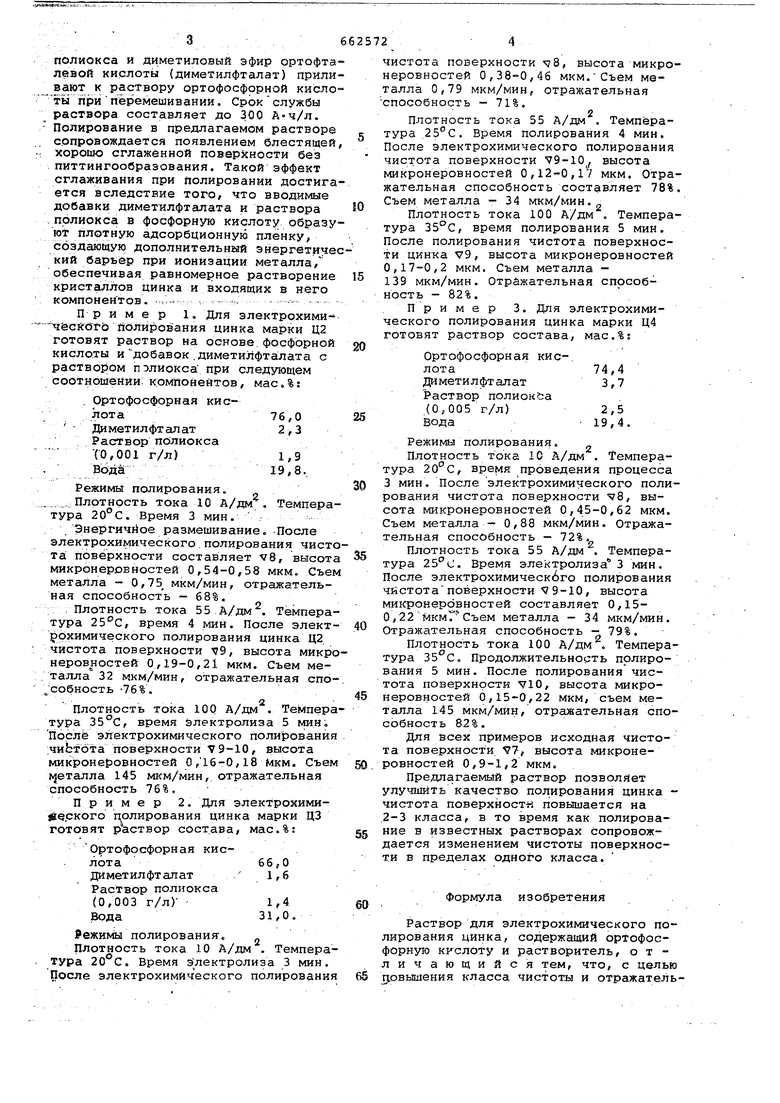

компонентов. .-.-v ,-- -, ---- Пример 1. Для электрохимичёСКсУгЬ Шлйрования цинка марки Ц2 готовят раствор на основе.фосфорной §0 кислоты и добавок.диметилфталата с раствором п :5лиокса при следующем соотношении; компонентов, мас.%1

, Ортофосфорная кислота76,0 25 Диметилфталат 2,3 Раствор полиокса

:(0,001 г/л)1,9

Води19,8.

Режимы полирования,30

Плотность тока 10 А/дм . Температура 20°С. Время 3 мин. .

Энергичйое размешивание. После электрохимического полирования чистота поверхности составляет v8, высота 35 микронеровностей 0,54-0,58 мкм. Съем металла - 0,75 мкм/мин, отражательная способность 68%,

Плотность тока 55 А/дм . Температура , время 4 мин. После элект- 40 дхимического полирования цинка Ц2 чистота поверхности v9, высота микронеровностей 0,19-0,21 мкм. Съем металла 32 мкм/мин, отражательная end-, собность 76%.хс

Плотность тока 100 А/дм . Температура 35°С, время электролиза 5 мин, После электрохимического полирования .чиЬтбта поверхности V9-10, высота микронеровностей О/16-0,18 Мкм. Съем 50 л еталла 145 мкм/мин, отражательная способность 76%.

Пример 2. Для электрохимиjSecKoro полирования цинка марки ЦЗ готовят раствор сост.ава, мас.%: gg

Ортофосфорная кислота66,0 диметилфталат /1,6 Раствор полиокса

(0,003 г/л)-1,4 60

Вода31,0.

Режимы полирования. „ Плотность тока 10 А/дм . Температура 20°С. Время э лектролиза 3 мин. Росле электрохимического полирования 65

чистота поверхности , высота микронеровностей 0,38-0,46 мкм.Съем металла 0,79 мкм/мин, отражательная способность - 71%.

2

Плотность тока 55 А/дм . Температура .. Время полирования 4 мин. После электрохимического полирования чистота поверхности V9-10 высота микронеровностей 0,12-0,17 мкм. Отражательная способность составляет 78% Съем металла - 34 мкм/мин.„

Плотность тока 100 А/дм . Температура 35°С, время полирования 5 мин. После полирования чистота поверхности цинка V9, высота микронеровностей 0,17-0,2 мкм. Съем металла - 139 мкм/мин. Отражательная способность - 82%.

Пример 3, Для электрохимического полирования цинка марки Ц4 готовят раствор состава, мас,%г

Ортофосфорная КИС-.

лота74,4

даметилфталат3,7

Раствор полиокйа

(0,005 г/л)2,5

вода-19,4.

Режимы полирования.

Плотность тока 10 А/дм . Температура 20с, время проведения процесса 3 мин. После электрохимического полирования чистота поверхности 8, высота микронеровностей 0,45-0,62 мкм. Съем металла - 0,88 мкм/мин. Отражательная способность - 72%.

Плотность тока 55 А/дм . Температура . Время электролиза 3 мин. После электрохимического полирования чистотаповерхности V9-10, высота микронеровностей составляет 0,150/22 мкмГ Съем металла - 34 мкм/мин. Отражательная способность - 79%.

Плотность тока 100 А/дм . Температура З5с. Продолжительность полирования 5 мин. После полирования чистота поверхности VIО, высота микронеровностей 0,15-0,22 мкм, съем металла 145 мкм/мин, отражательная способность 82%.

Для всех примеров исходная чистота поверхности V7, высота микронеровностей 0,9-1,2 мкм.

Предлагаемый раствор позволяет улучшить качество полирования цинка чистота поверхности повышается на ,2-3 класса, в то время как полирование в известных растворах сопровождается изменением чистоты поверхности в пределах одного класса.

Формула изобретения

Раствор для электрохимического полирования цинка, содержащий орТофосфорную кислоту и растворитель, отличающийся тем, что, с целью 1 овышения класса чистоты и отражательной способности поверхности, он дополнительно содержит диметиловый эфир ортофталевой кислоты и полиэтиленоксид, а в качестве растворителя - воду при следующем соотношении компонентов, мас.%: Ортофосфорная кислота (уд.вес. 1,73 г/см при )66,0-76,0 Диметиловый эфир ортофталевой кислоты (уд,вес. 1,19 г/смЗ) 1,6-3,8 662572 в № № ко ло 6 Полиэтиленоксид (0,0001-0,0005%ный водный раст1,4-2,5 вор) Вода Остальное, Источники информации, принятые во имание при экспертизе 1.Авторское свидетельство 82757, кл. С 25 F 3/16, 1971. 2.Авторское свидетельство 95516, кл. С 25 F 3/16, 1971. 3.Щиголев П.В. Электролитичесе и химическое полирование металв , изд. АН СССР, М., 1959, с. 147,

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСТВОР ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ ЛАТУНЕЙ | 1991 |

|

RU2026894C1 |

| Раствор для электрохимического полирования сплавов меди | 1974 |

|

SU528331A1 |

| Раствор для электрохимического полирования сплава медь-цинк-никель (нейзильбера) | 1977 |

|

SU633889A1 |

| Раствор для электрохимического полирования | 1981 |

|

SU985161A1 |

| Раствор для электрохимического полирования сталей | 1979 |

|

SU891812A1 |

| Раствор для электрохимического полирования бериллиевой бронзы | 1978 |

|

SU777087A1 |

| Раствор для электрохимическогопОлиРОВАНия НЕРжАВЕющиХ СТАлЕй | 1979 |

|

SU836248A1 |

| Раствор для электрохимического полирования изделий из углеродистой стали | 1984 |

|

SU1194914A1 |

| Раствор для электрохимического полирования жаропрочных сталей | 1980 |

|

SU931823A1 |

| Раствор для электрохимического полирования никелевых сплавов | 1982 |

|

SU1070222A1 |

Авторы

Даты

1979-05-15—Публикация

1977-03-28—Подача