Изобретение относится к области создания прецизионных узлов вращения в особо точных станках, прецизионных стендах, координатно-измерительных машинах и в другом подобном оборудовании, требующим прецизионной юстировки оси вращения или осуществления прецизионных поступательных радиальных и осевых перемещений ротора с наноразмерной точностью.

Как известно, в аэростатических подшипниках опорная реакция создается тонким слоем воздуха, подаваемого под давлением через дроссели того или иного типа (жиклер, диафрагма, щелевой или пористый питатель и др.) [Лучин Г.А., Пешти Ю.В., Снопов А.И. Газовые опоры турбомашин / М. Машиностроение, 1989. -240 с. см. стр. 123-126], [Космынин А.В. и др. Выходные характеристики высокоскоростных шпиндельных узлов на газовых опорах / ФГБОУ ВПО КнАГТУ. 2011. 174 с. Режим доступа: https://www.rfbr.ru/rffi/ru/books/o_1783199#19 (посещено 20.08.2021), раздел 1.3].

При использовании аэростатических опор исключается контакт и связанные с ним проблемы: сухое трение, фрикционные колебания, потеря точности из-за износа и гистерезиса. Опорные реакции создаются большими поверхностями, за счет чего достигается эффект усреднения, заключающийся в том, что биения оси ротора на аэростатических подшипниках меньше величины дефектов опор в 10…20 раз.

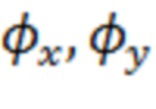

Для пояснения принципа действия сферических аэростатических опор шпиндельных узлов опорные поверхности ротора можно мысленно разделить на отдельные сегменты, охватывающие один или несколько дросселей (см. фиг. 1, где выделен сегмент опорной поверхности, охватывающий некоторое число жиклеров, и показана опорная реакция смазочного слоя в этом сегменте, приложенная к шпинделю).

На сегменты опорной поверхности ротора действуют отталкивающие силы Fi.

При отсутствии внешних нагрузок шпиндель будет находиться в центральном положении при соблюдении следующих условий симметрии: давление подачи во все дроссели равны, расходные характеристики дросселей идентичны. В этом случае силы Fi, действующие на каждый сегмент, равны по модулю, а их векторная сумма равна нулю.

При смещении ротора из центрального положения, возрастают силы Fi в сегментах опор с уменьшившимся зазором, и уменьшаются силы Fi, действующие на сегменты с увеличившимся зазором. Таким образом, при соблюдении симметрии подачи воздуха опорные реакции стремятся поддерживать ротор в центральном положении, в котором он может свободно вращаться, не касаясь стенок втулки.

Подробнее расчет сил, приложенных сегментам сферической аэростатической опоры, описан в статье Пошехонов Р.А., Гуськов А.М. Сегментная модель для расчета сферических аэростатических опор // Наука и образование. МГТУ им. Н.Э. Баумана. Электрон. журн. 2011. №.12. Режим доступа: https://cyberleninka.ru/article/n/segmentnaya-model-dlya-rascheta-sfericheskih-aerostaticheskih-opor (дата посещения: 20.08.2021) и монографии [Константинеску В.Н. Газовая смазка. пер. с румынского. М. Машиностроение, 1968. 709 с. см. стр. 169 и 213]. Для дальнейшего описания принципиально важно, что сила Fi, действующая на каждый сегмент опоры увеличивается при росте давления подачи газа Ps и при уменьшении толщины смазочного газового слоя в этом сегменте.

Принципиальными отличиями шпинделей на сферических аэростатических опорах являются простота регулировки взаимного положения опор, а также то, что за счет самоустановки погрешности углового взаимного расположения опор не приводят к биениям оси, что позволяет в известных конструкциях достигать биений оси при вращении менее 50…100 нм.

Опишем известные конструкции шпиндельных узлов со сферическими аэростатическими опорами.

В патентах компании Phase Metrics Inc.US5801464 Pressurized air-ionization ground for an air bearing spindle (1996), US 5957588 Air bearing for a spindle (1997), US5682840 A Crash tolerant air bearing spindle (1997) описаны схожие между собой конструкции шпиндельных узлов для стендов испытания жестких дисков. Эти конструкции шпиндельных узлов допускают механическое выставление оси за счет взаимного смещения аэростатических втулок, но в них не упоминаются специальные приспособления для этого, сферические аэростатические втулки закрыты фланцем корпуса и доступ к ним ограничен.

Известны конструкции аэростатических шпиндельных узлов, описанные в патентах компании Renishaw PLC.US8425119 B2 Gas bearings (2006) и US 8186882 B2 Gas bearing and fabrication method (2012).

Особенностью конструкции по патенту US 8425119 B2 Gas bearings (2006) является регулировка аэростатического зазора при сборке по величине расхода, при которой одновременно происходит изменение осевого положения переднего фланца шпинделя. Данная конструкция не позволяет осуществлять регулировку радиального положения оси. В описанном предпочтительном варианте исполнения резьбовое соединение сферических шипов с валом после регулировки фиксируется эпоксидным клеем. Поэтому механическая регулировка осевого положения фланца шпинделя за счет взаимного смещения сферических шипов в предпочтительном варианте исполнения возможна только один раз.

В патенте US 8186882 B2 Gas bearing and fabrication method (2012) описан способ формирования на сферических поверхностях распределительных полостей заданной толщины за счет выборочного удаления предварительно нанесенных покрытий. В качестве примера приведена конструкция аэростатического шпиндельного узла со сферическими подшипниками. Хотя шпиндель и корпус являются сборными, в конструкции отсутствует возможность механической регулировки перекоса оси.

Известны конструкции роторов с двумя сферическими аэростатическими опорами с возможностью прецизионной юстировки угла наклона оси вращения Уральского оптико-механического завода SU 1810643 A1 и SU 1732039 F1. В изобретении SU 1810643 A1 Аэростатическая опора вращения (1990) описана конструкция ротора с двумя сферическими аэростатическими опорами, предусматривающая угловую юстировку оси вращения за счет винто-клиновых устройств. Недостатками этого устройства является малая угловая жесткость из-за того, что центры сфер опор расположены близко друг к другу, невозможность механического регулировки радиального положения ротора, невозможность пневматического регулирования положения оси. В конструкции SU 1732039 F1 Аэростатическая опора скольжения (1989) используется юстировка оси наклона за счет поворота корпуса по пологому сферическому основанию с еще одной аэростатической опорой за счет электромагнитной системы. Недостатками данной системы является малая радиальная жесткость из-за того неподвижная часть верхней аэростатической сферической опоры закреплена на длинной податливой консоли, а нижняя сферическая аэростатическая опора ротора передает нагрузку последовательно через дополнительный скользящий цилиндрический подшипник, что также снижает ее жесткость. Кроме того, недостатком является юстировка и фиксация угла наклона оси вращения с помощью сложной электромагнитной системы, требующей постоянной работы электромагнитных индукторов, приводящих к нагреву и температурным деформациям. Также недостатком является сложность изготовления и настройки узла с четырьмя различными парами аэростатических опор.

Во всех конструкциях, описанных в выше перечисленных патентах, в дроссели аэростатических опор поступает одинаковое давление подачи, что исключает пневматическую регулировку положения оси.

В патенте DE 102013107928 A1 Aerostatic bearing (2014) описана конструкция ротора на самоустанавливающихся аэростатических подшипниках, имеющих кольцевые проточки, заглушенные жестко присоединенными кольцевыми вставками для подачи газа через большое число питающих отверстий во вставках. В патенте сказано, что число питающих полостей может быть больше 1, но не сказано, что для них предполагается раздельная подача воздуха для пневматической регулировки оси. Таким образом, конструкция позволяет осуществлять пневматическое регулирование только осевым положением шпинделя за счет изменения давления подачи в одну или две опоры. Кольцевые вставки могут занимать часть опорной поверхности или всю опорную поверхность, но они не могут быть смещены для механического регулирования положения оси.

В патенте US 3721479 Gas bearing and method of making same (1973) описан способ регулирования проницаемости пористого материала за счет пропитки его отверждающимся раствором и конструкция шпиндельного узла со сферическими аэростатическими опорами, использующими наддув через пористую поверхность втулок. На входе в каждую втулку установлен ручной регулятор, позволяющий изменить давление (или сопротивление) для корректировки сопротивления пористых дросселей. В этом патенте не предполагается использование регуляторов для управления смещением шпинделя (пневматического регулирования). Кроме того, использованная система наддува исключает пневматическое регулирование радиального положения шпинделя или перекоса оси. Описанная конструкция не позволяет проводить механическую регулировку положения оси.

Кроме того, известно большое число конструкций газостатических подшипников с радиальными цилиндрическими и (или) плоскими самоустанавливающимися сегментами, (например, конструкции подшипников, описанные в патенте EP 3453902A1 Bearing assembly (2018) и в работе San  L., Jeung S.Experimental assessment of drag and rotor dynamic response for a porous type air bearing. Conf. STLE 2015 5 p.). Самоустанавливающиеся сегменты, как правило, смещаются в направлении нормали к опорной поверхности за счет поворота специальных винтов. Смещение сегментов обычно используется для выставления аэростатического зазора и для механического регулирования положения оси ротора. В конструкциях роторов с самоустанавливающимися сегментными опорами, используется одинаковое давление подачи для всех сегментов и сочетание плоских и цилиндрических опор для ротора. Недостатками таких конструкций является:

L., Jeung S.Experimental assessment of drag and rotor dynamic response for a porous type air bearing. Conf. STLE 2015 5 p.). Самоустанавливающиеся сегменты, как правило, смещаются в направлении нормали к опорной поверхности за счет поворота специальных винтов. Смещение сегментов обычно используется для выставления аэростатического зазора и для механического регулирования положения оси ротора. В конструкциях роторов с самоустанавливающимися сегментными опорами, используется одинаковое давление подачи для всех сегментов и сочетание плоских и цилиндрических опор для ротора. Недостатками таких конструкций является:

- малая жесткость из-за податливости самих сегментов и их креплений,

- большие габариты из-за необходимости расположения креплений сегментов,

-влияние на биения оси при вращении относительных перекосов плоских и цилиндрических опорных поверхностей ротора,

- отсутствие пневматического регулирования положения при питании опорных сегментов одинаковым давлением подачи.

Известна конструкция (патент RU 2605399 C2 (2012)) шлифовального шпиндельного узла с механической регулировкой малого перекоса оси относительно одной поперечной оси в диапазоне 0° … 0,2° за счет малой деформации упругого пленочного шарнира. Так же в этом патенте предусмотрена возможность совместной работы шпиндельного узла данной конструкции с поворотной осью, осуществляющей большой поворот. Но подобная конструкция позволяет осуществить только регулирование перекоса оси и только в одной плоскости. Также недостатком этой конструкции является снижение жесткости крепления шпиндельного узла на пленочном шарнире и регулирующем нажимном болте.

Механическая регулировка перекоса оси шпиндельного узла с подшипниками качения описана в патенте RU 198659U1 (2021). Перекос оси шпинделя устраняется за счет подвижек двух втулок по бабке шпиндельного узла с помощью механических приводов. При этом компенсация угла перекоса сопровождается самоустановкой по двум сферическим стыкам колец и обойм, которые стягиваются болтами после выставления оси. Недостатки данной конструкции:

- повторная регулировка возможна только после остановки шпинделя и разбора значительной части конструкции;

- не возможны осевые смещения шпинделя;

- из-за того, что смещение шпинделя сопровождается сухим трением, смещение втулок менее чем на 0,1 мкм весьма затруднительно.

В изобретении СССР №1201061 (1985) описана конструкция шпинделя токарного станка с механическим устройством для регулирования угла наклона оси шпинделя за счет относительного смещения с помощью резьбового устройства колец, контактирующих по сферическому стыку. Данная конструкция имеет недостатки:

- резьбовое устройство должно осуществлять поворот оси шпинделя, но вместо этого может сместить шпиндель вместе с кольцами в радиальном направлении относительно станины, при этом отсутствуют приспособления для осуществления по отдельности смещения и поворота, поэтому нельзя гарантировать, что произошли именно коррекция угла наклона, а не радиальное смещение;

- отсутствует пневматическая регулировка оси;

- отсутствует возможность осевой коррекции положения шпинделя.

В патенте RU 2699693 C1 (2019) описана система позиционирования шпинделя с регулировкой микрометрической подачи и наклона его оси. Система отличается наличием, по меньшей мере, пары сферических опорных элементов, поворачивающихся относительно корпуса за счет рычагов и меняющих положение оси шпиндельного узла. Посадочные отверстия под шпиндель в сферических элементах имеют эксцентриситет, за счет которого ось шпинделя может смещаться или поворачиваться. В соответствии с п. 4 формулы изобретения шпиндель и сферические элементы могут быть соединены с помощью гидростатических, гидродинамических, роликовых, или подшипников скольжения. Недостатком данной схемы является то, что независимыми обобщенными координатами, определяющими положение оси, являются два угла поворота сферических опорных элементов, в зависимости от которых меняются четыре параметра, определяющих положение оси, два радиальных смещения оси и два угла перекоса. Из-за этого невозможно обеспечить произвольное сочетание углов перекоса и радиальных смещений оси. Также нет возможности осуществить осевое смещение оси. Кроме того, в такой схеме шпиндель опирается на ряд подвижных соединений, последовательно передающих силу, что снижает точность, увеличивает люфты и податливость конструкции.

К вариантам пневматического регулирования положения оси можно отнести роторы на аэростатических опорах с двойным дросселированием (в том числе так называемые аэростатические опоры с адаптивными или активными дросселями), где расходные характеристики дросселей меняются автоматически в зависимости от расхода, нагрузки или положения ротора. Такие опоры позволяют реализовать управление смещениями шпинделя для компенсации упругих отжимов, погрешностей или реализации перемещений по заранее заданному закону, что схоже по сути с пневматическим регулированием. Примеры таких аэростатических опор описаны в диссертации А.С. Курзакова «Разработка радиальных аэростатических опор с плавающими регуляторами». дисс. к.т.н. Красноярск. 2002. раздел 1.2, и Mizumoto H., Arii S., Yabuta Y., Kami Y., Tazoe Y. (2007) Active Aerostatic Bearings for Ultraprecision Applications. In: Hinduja S., Fan KC. Proceedings of the 35th International MATADOR Conference. Springer, London. https://doi.org/10.1007/978-1-84628-988-0_65]. Недостатками таких опор являются деградация упругих свойств регулируемых дросселей со временем, возможность существования автоколебательных режимов, увеличенные габариты корпуса, сложность изготовления, калибровки и настройки набора дросселей с одинаковыми характеристиками. Кроме того, перемещения шпинделя ограничены величиной зазора, поскольку в таких конструкциях отсутствует механическое регулирование положения оси шпинделя.

Наиболее близкой к предлагаемой конструкции является конструкция аэростатического шпинделя с двумя сферическими аэростатическими подшипниками, описанная в патенте компании Renishaw PLC US 8186882 B2 Gas bearing and fabrication method (2012).

Данная конструкция имеет следующие недостатки:

- воздух во все дроссели опор поступает с одинаковым давлением из общей полости в корпусе, что исключает пневматическую регулировку;

- в конструкции нет возможности реализовать требуемые перекос оси шпинделя или радиальное смещение за счет относительного смещения аэростатических втулок.

Технической проблемой, на решение которой направлено изобретение, является устранение указанных недостатков.

Технический результат заключается в повышении точности обработки деталей.

Проблема решается, а технический результат достигается тем, что в шпиндельном узле, содержащем шпиндель, установленный в корпусе посредством двух газостатических опор с возможностью вращения, при этом каждая опора состоит из сферического шипа, установленного с зазором в сферическом углублении газостатической втулки, при этом две газостатические опоры направлены сферическими поверхностями сферических шипов навстречу друг другу, а аэростатические втулки соединяются с корпусом, причем в сферических поверхностях аэростатических втулок выполнены отверстия для установки дросселей и подвода к ним по внутренним каналам сжатого газа, согласно изобретению, вышеназванные отверстия, по крайней мере, в одной аэростатической втулке объединены, по меньшей мере, в две отдельные группы отверстий, с независимой подачей сжатого газа через отдельные регулирующие элементы в каждую группу отверстий, по меньшей мере, одна аэростатическая втулка установлена с возможностью регулирования своего положения в плоскости, перпендикулярной оси вращения шпинделя, по крайней мере, в одном направлении с помощью регулирующих винтов. Для изменения давления подвода сжатого газа к дросселям отдельных групп могут быть использованы независимые регулирующие элементы в виде регуляторов давления. Для изменения давления подвода сжатого газа к дросселям отдельных групп могут использоваться независимые регулирующие элементы в виде регулируемых дросселей.

Изобретение поясняется при помощи ряда чертежей.

На фиг. 1 показана аэростатическая сферическая опора, и опорная реакция, действующая на сегмент опоры с отдельным подводом сжатого газа.

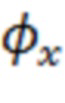

На фиг. 2 показан первый пример реализации с вырезом ¼ для корпуса 1.

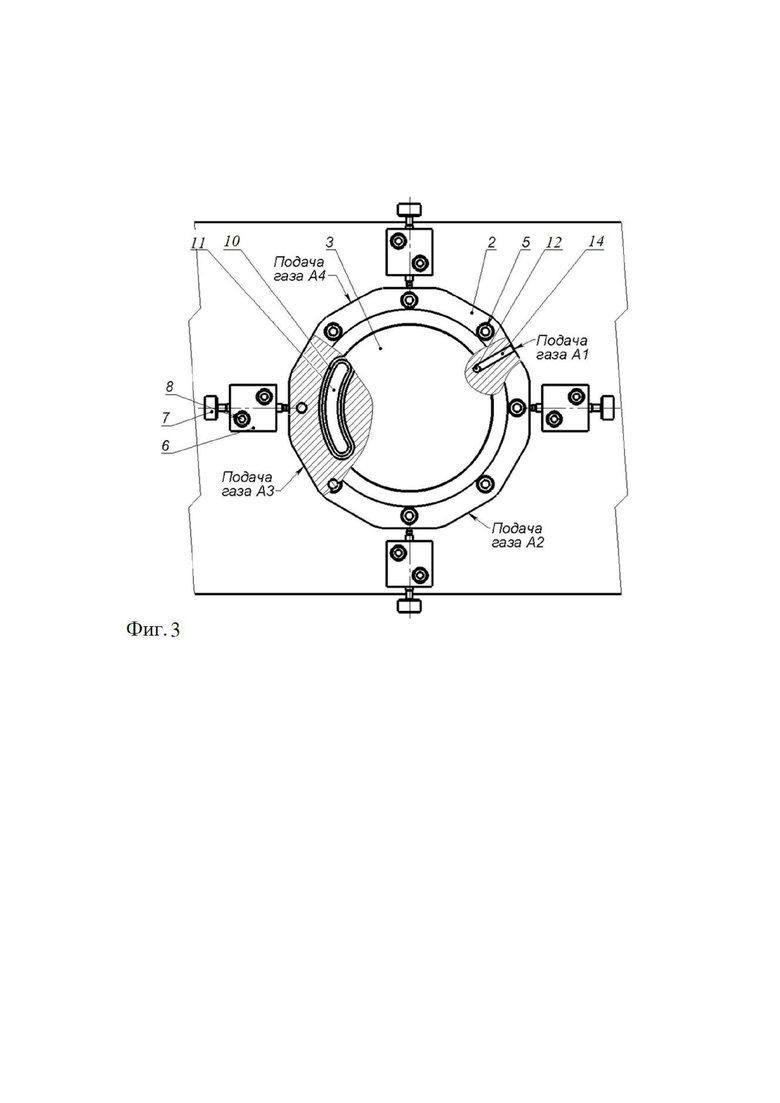

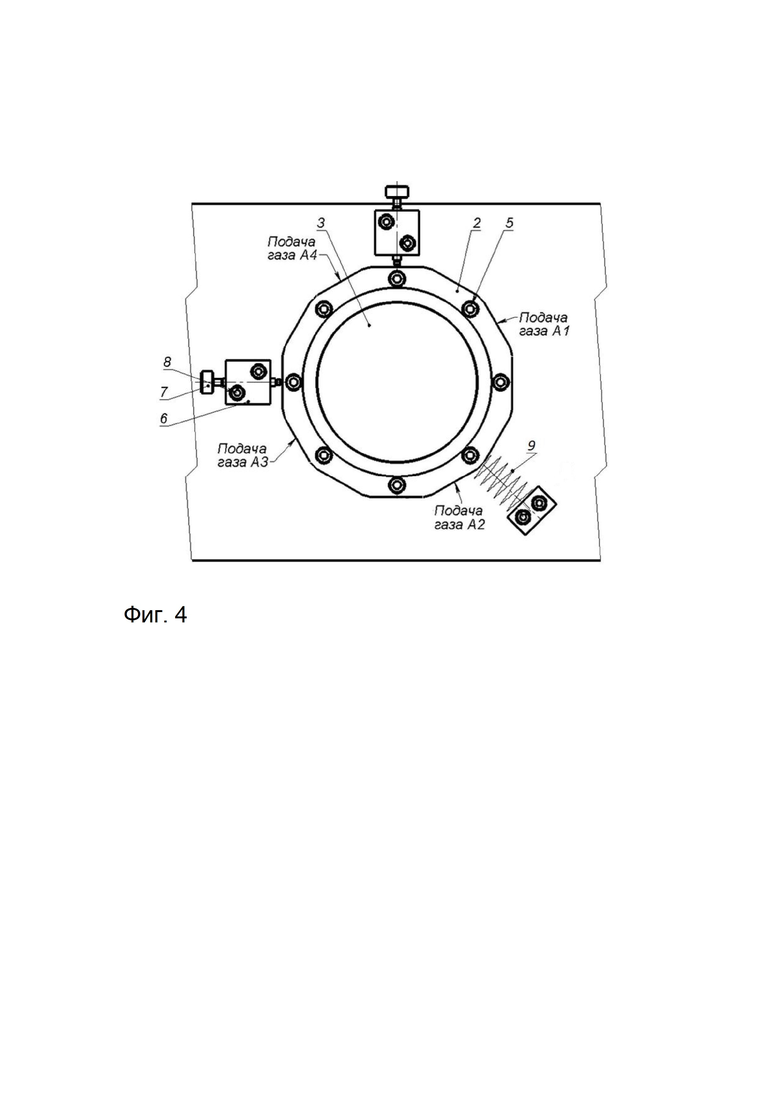

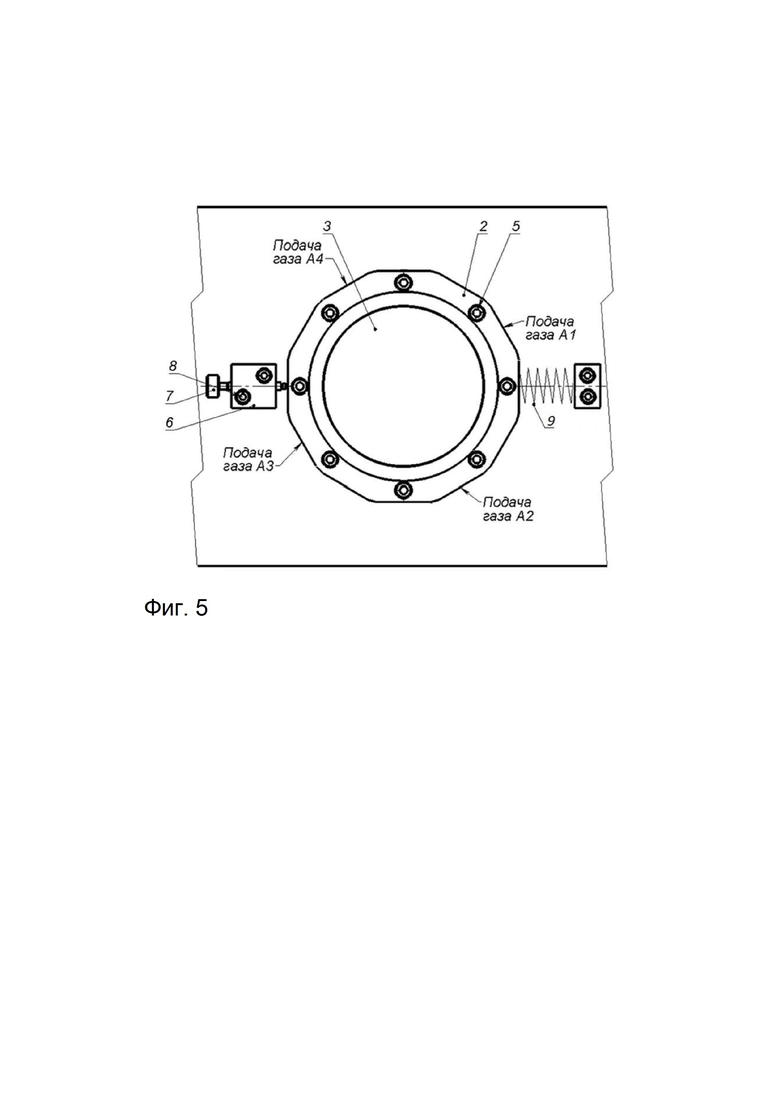

На фиг. 3 - фиг. 5 приведены примеры расположения устройств для механической регулировки оси шпинделя с помощью регулирующих винтов 7.

На фиг. 3 показано устройство для механической регулировки положения втулки 2 с двумя парами регулирующих винтов 7.

На фиг. 4 показано устройство для механической регулировки положения втулки 2 с двумя жесткими винтами 7, к которым одним упругим элементом 9 прижимается аэростатическая втулка 2.

На фиг. 5 показано устройство для механической регулировки положения втулки 2 в одной направлении с одним регулирующим винтом 7 и одним упругим элементом 9.

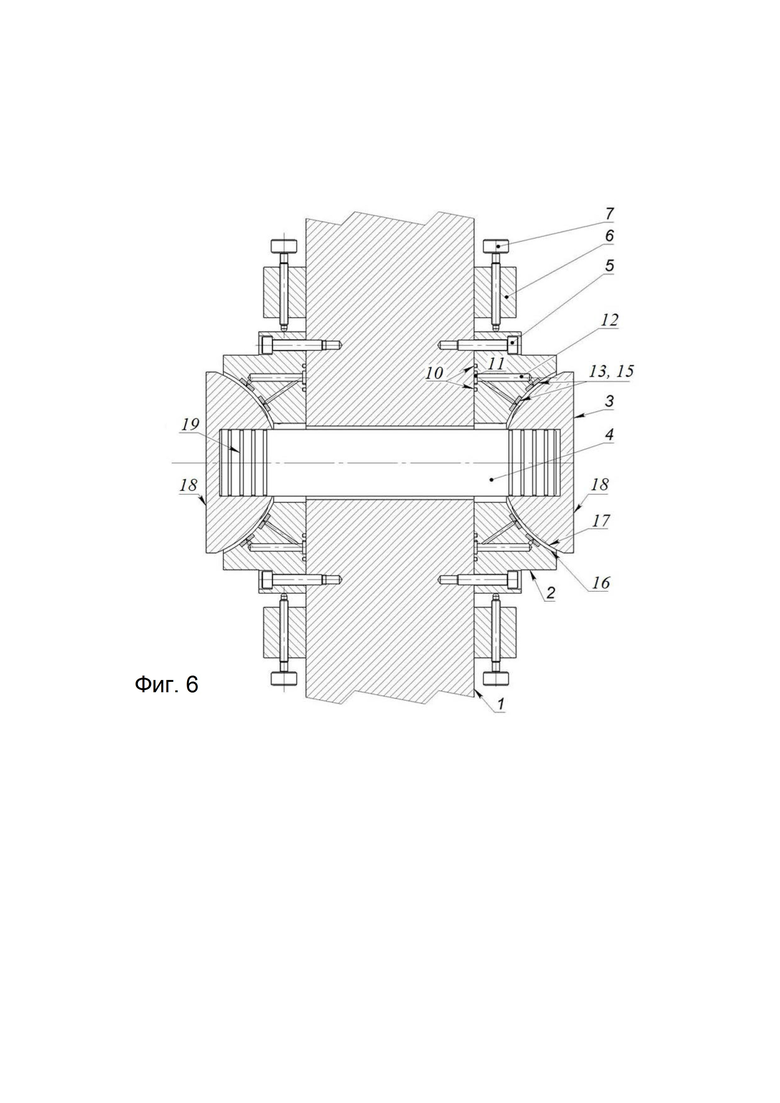

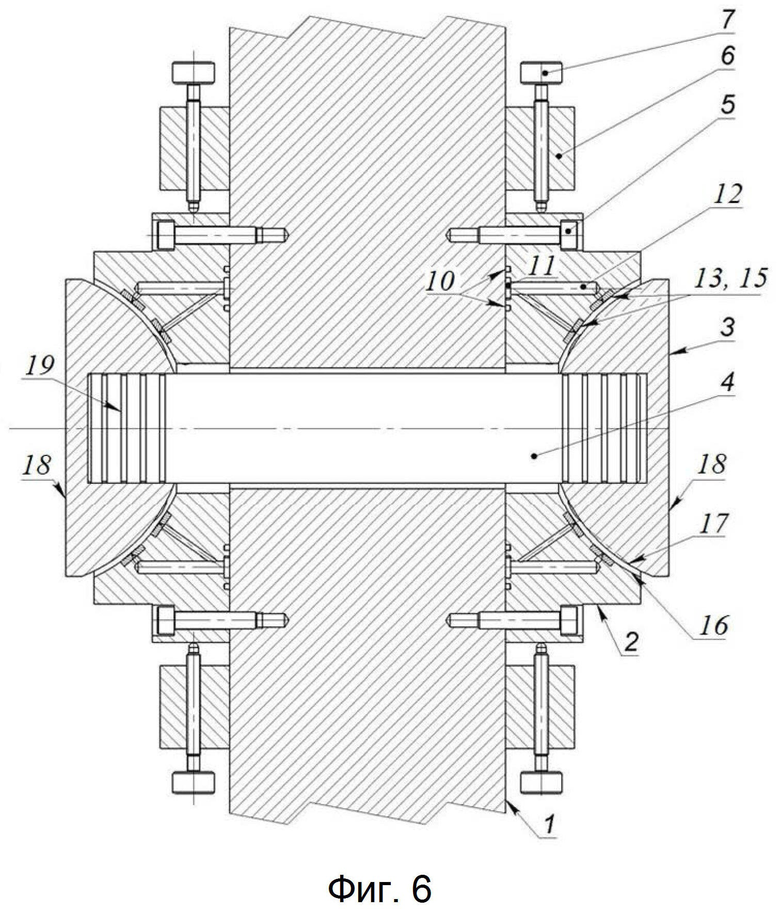

На фиг. 6 - продольный разрез для 1 примера реализации. Аэростатический зазор между деталями 2 и 3 показан утрированно увеличенным, а корпус 1 упрощенно.

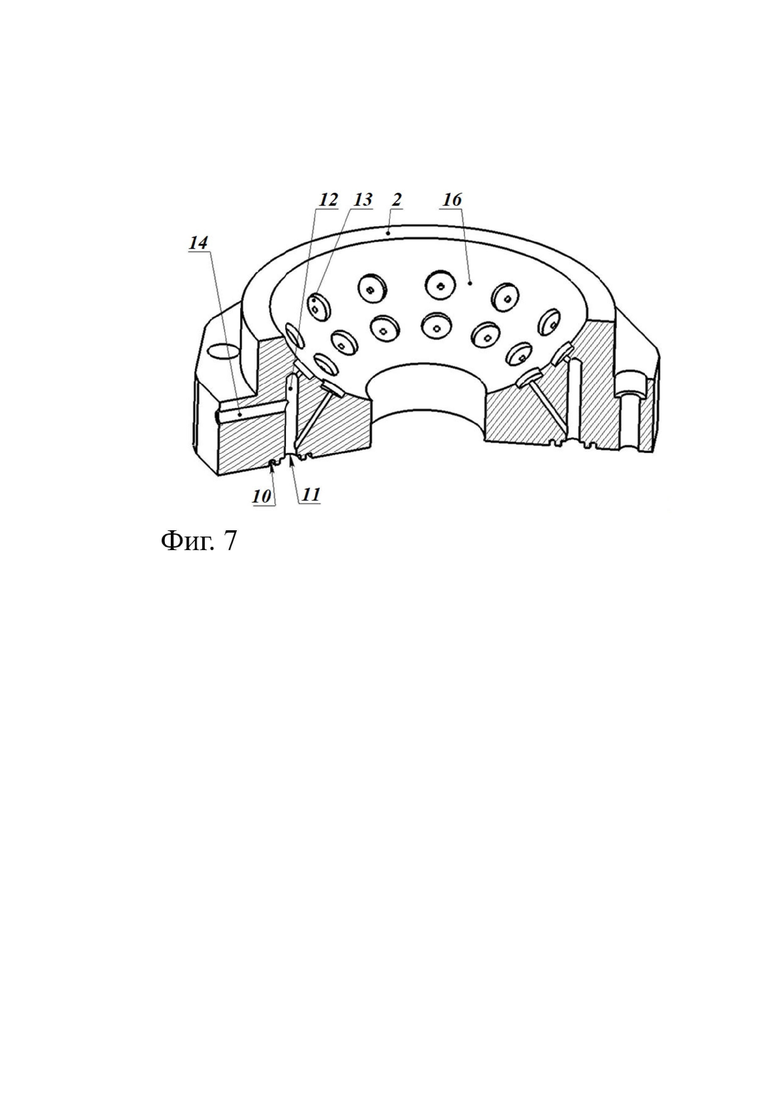

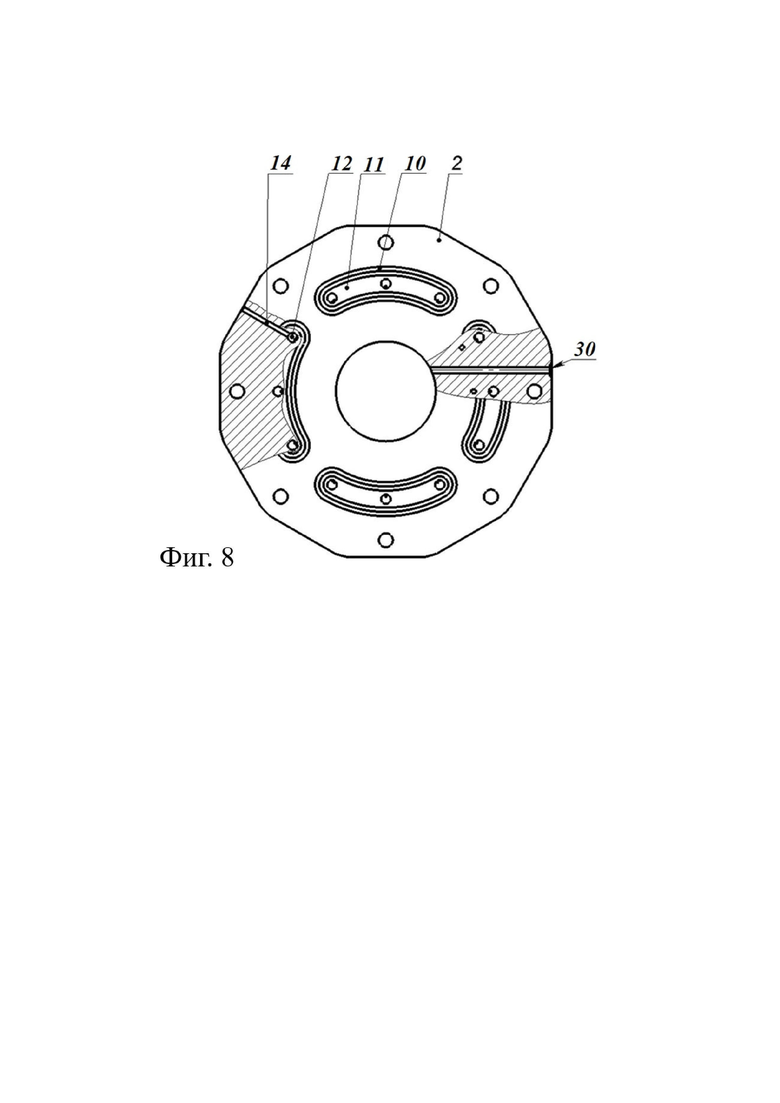

На фиг. 7 и 8 - приведена конструкция газостатической втулки 2 для 1 примера реализации.

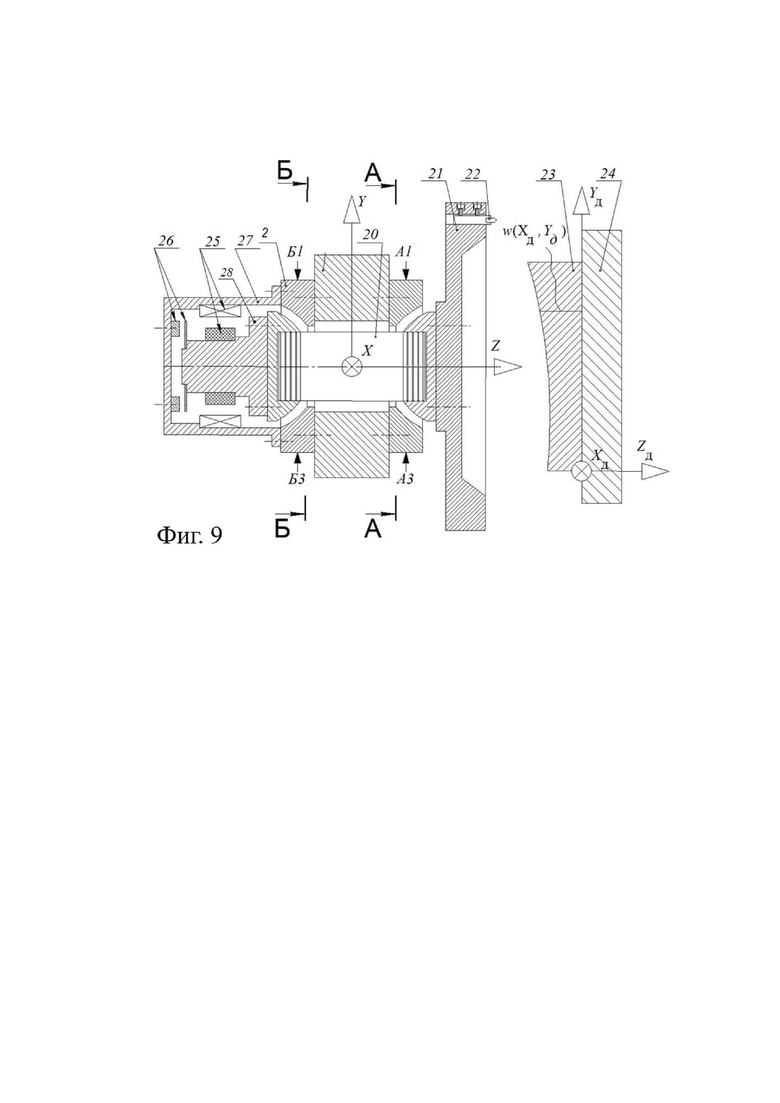

Фиг. 9 - Осевое сечение шпиндельного узла для 1 примера реализации при фрезеровании летучим алмазным резцом плоской детали (втулки 2 изображены упрощенно без внутренних полостей и отверстий).

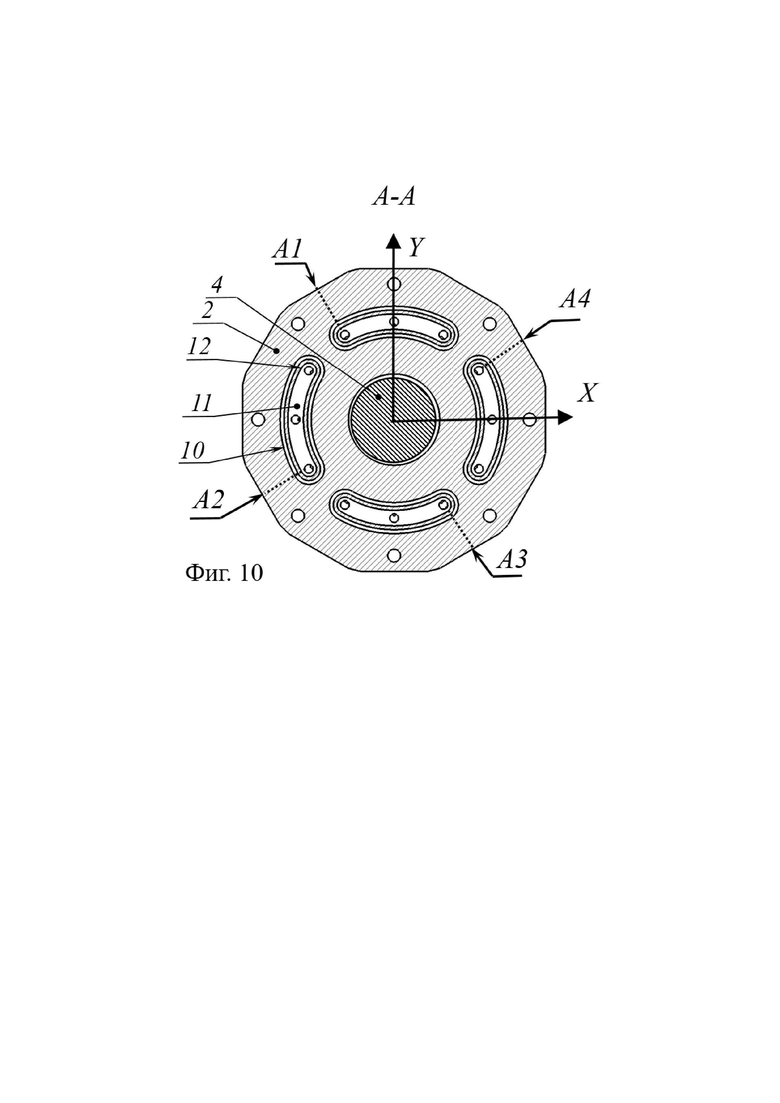

Фиг. 10 - Наименование групп отверстий для подачи газа к дросселям 15 в передней втулке 2 для 1 примера реализации.

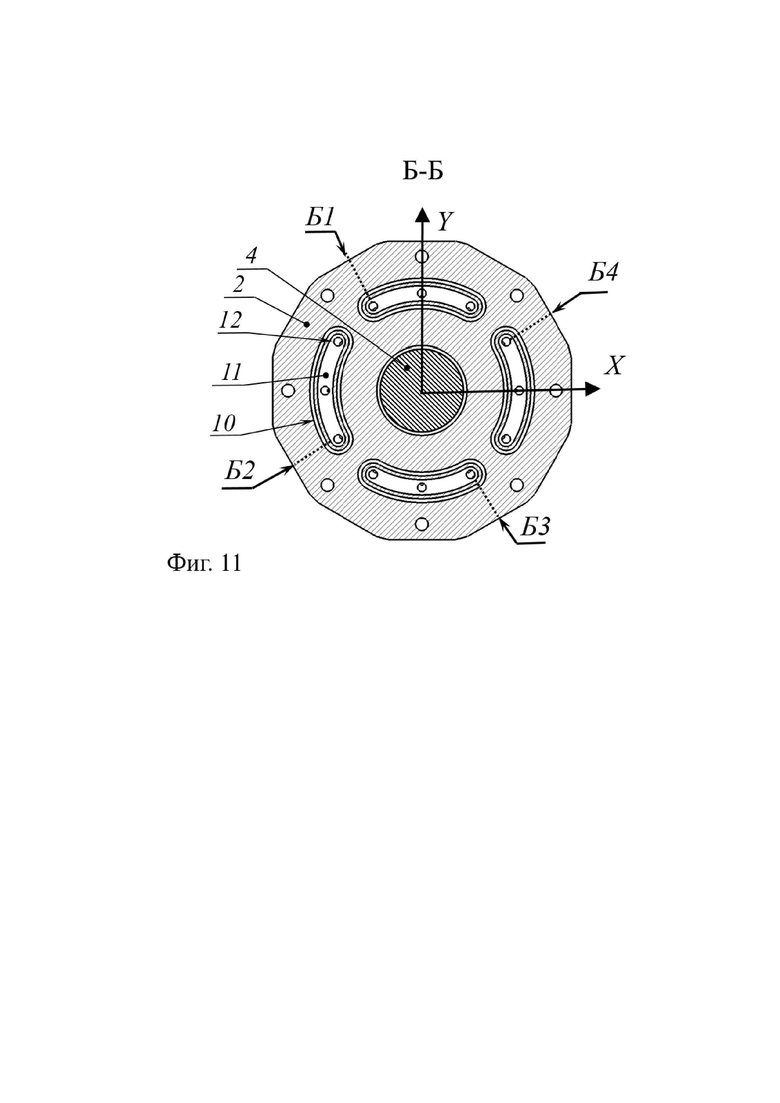

Фиг. 11 - Наименование групп отверстий для подачи сжатого газа к дросселям 15 в задней втулке 2 для 1 примера реализации.

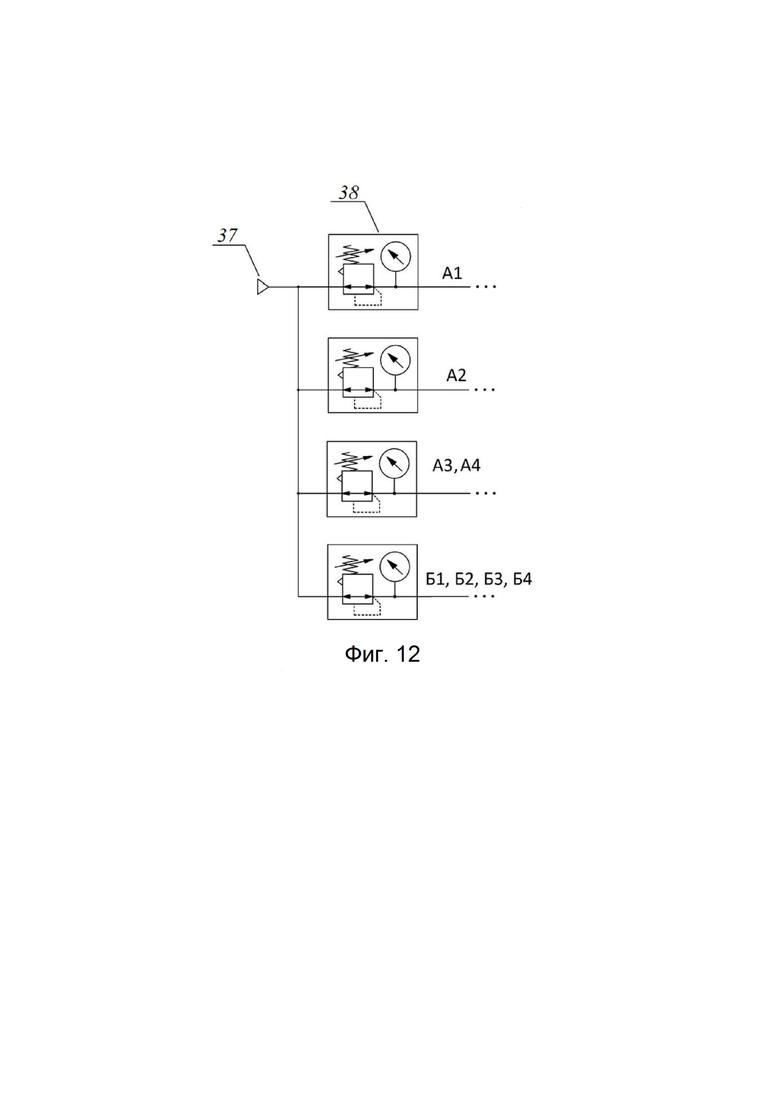

Фиг. 12 - Пневматическая схема для 1 примера реализации.

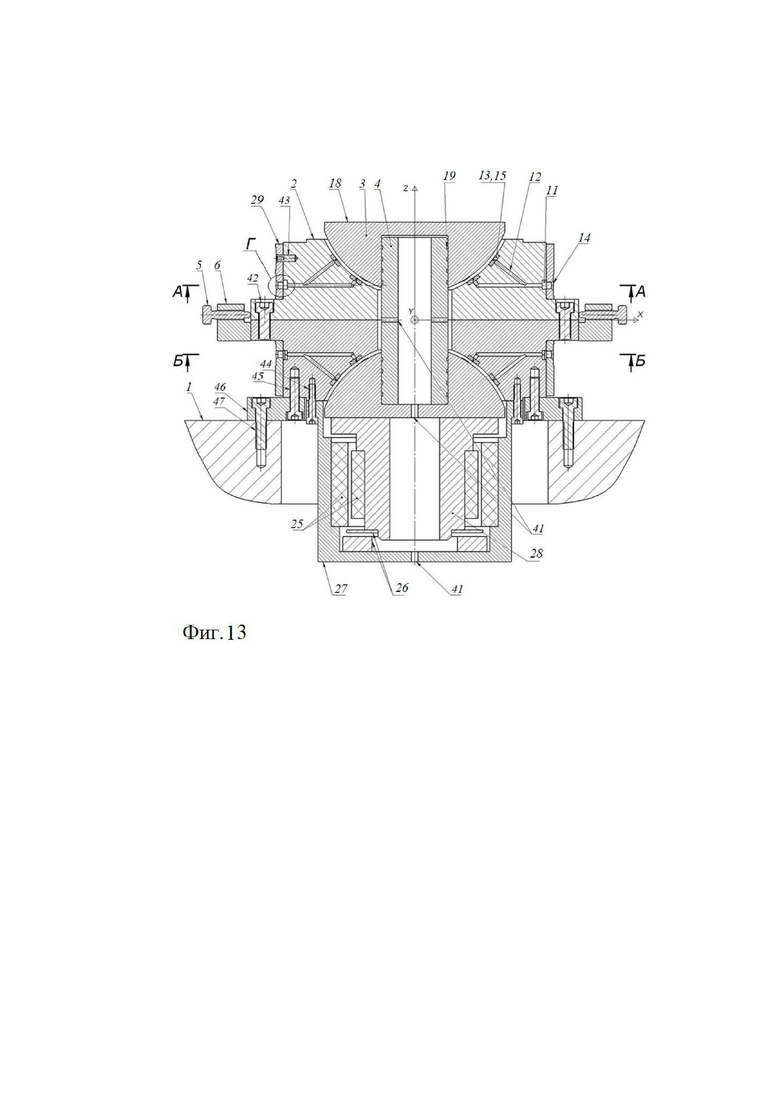

Фиг. 13 - Осевой разреза для 2 примера реализации.

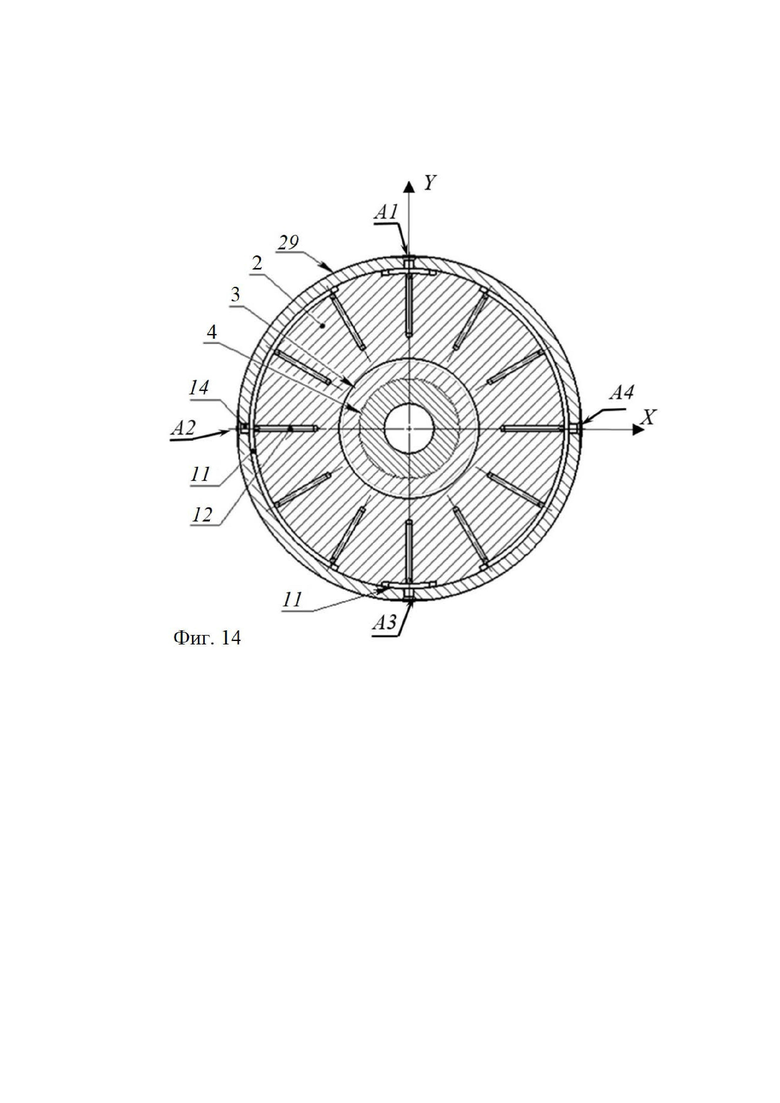

Фиг. 14 - Поперечный разрез А-А на фиг.13 для 2 примера реализации.

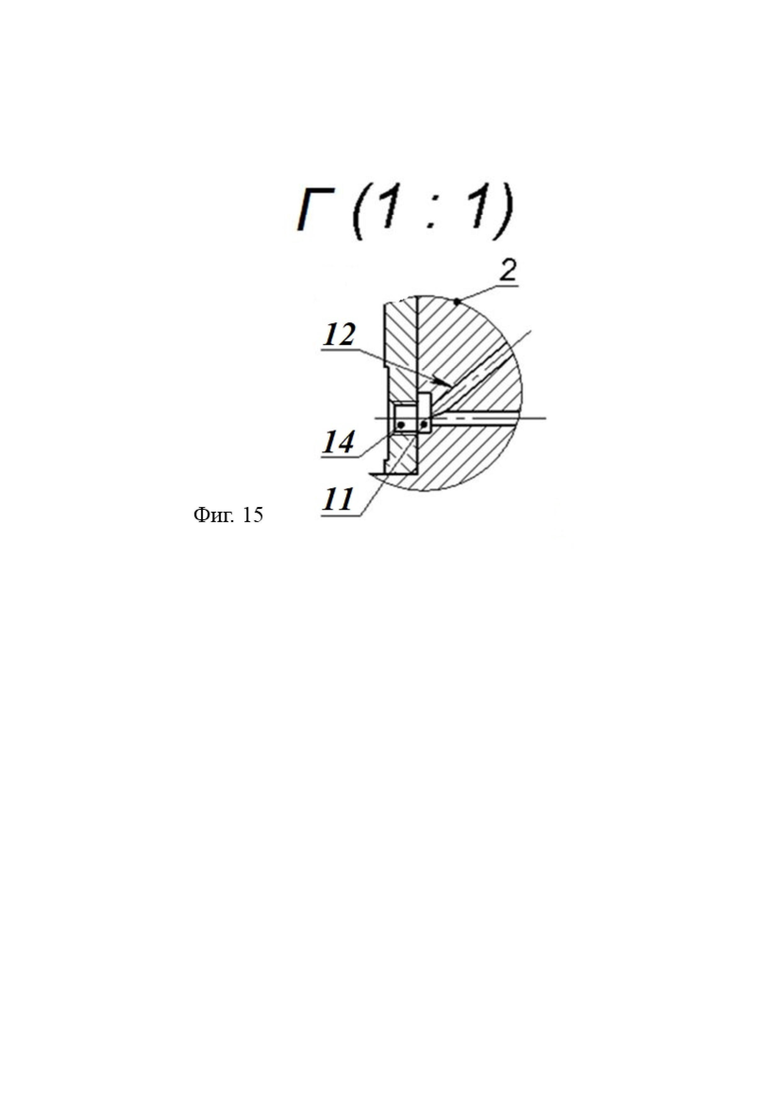

Фиг. 15 - Местный вид Г на фиг. 13 для 2 примера реализации.

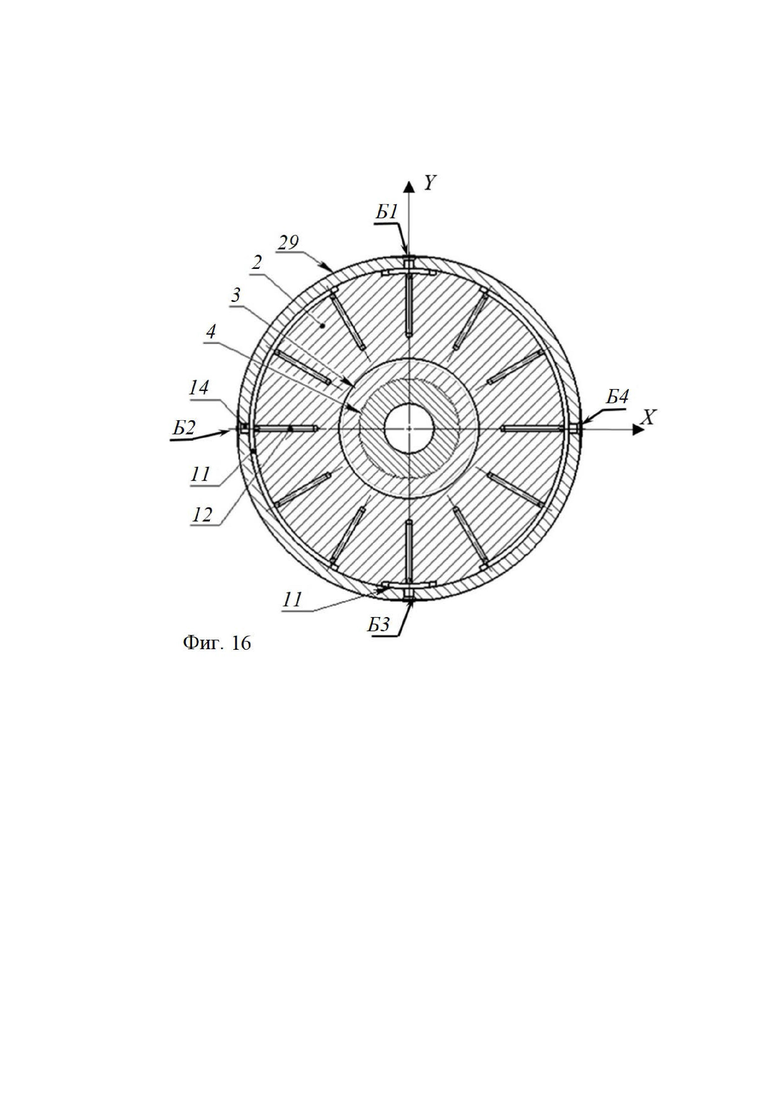

Фиг. 16 - Поперечный разрез Б-Б на фиг.13 для 2 примера реализации.

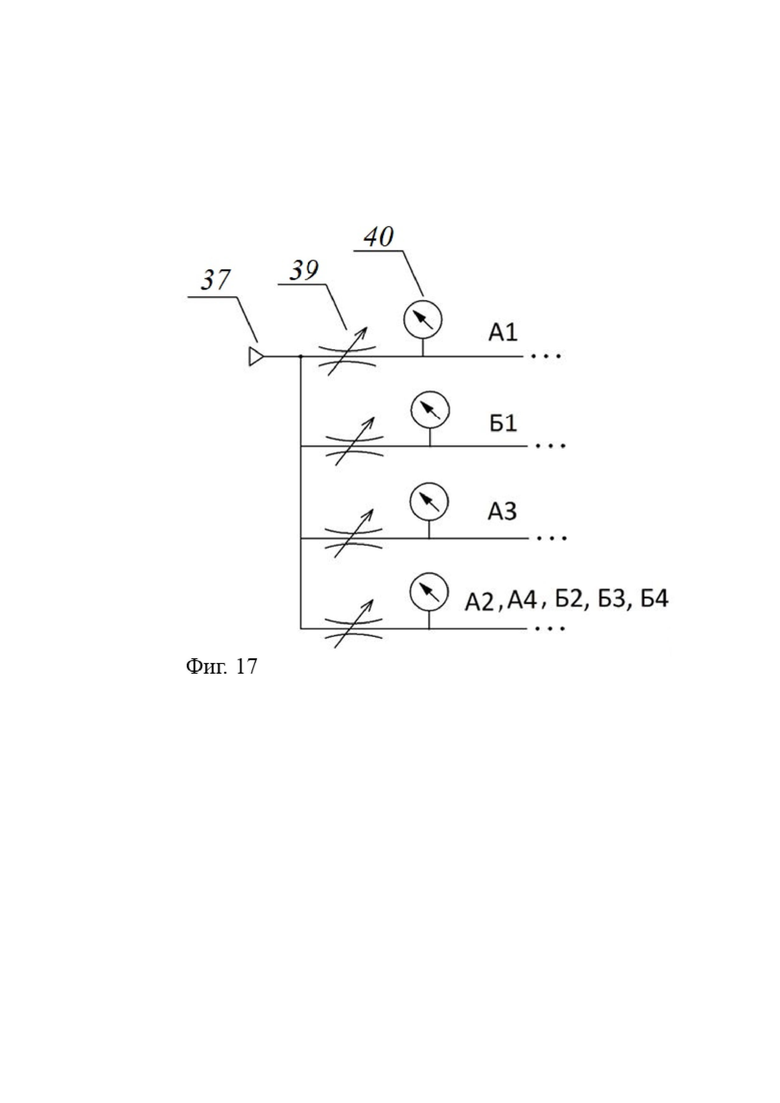

Фиг. 17 - Схема управления питанием для 2 примера реализации.

На чертежах позициями обозначены:

1 - корпус;

2 - газостатические втулки со сферическими углублениями;

3 - сферические шипы, выполненные в виде сегмента шара;

4 - вал шпинделя, соединяющий два сферических шипа 3;

5 - винты крепления втулок 2 для 1 примера реализации;

6 - кронштейны регулирующих винтов 7;

7 - регулирующие винты;

8 - винты для крепления кронштейна 6 к корпусу 1;

9 - устройства для механической регулировки оси в виде упругого элемента;

10 - канавка для резинового уплотнения для 2 примера реализации;

11 - распределительный карман для подачи газа по отверстиям 12;

12 - отверстия для подачи газа к дросселям, расположенным в углублениях 13 газостатической втулки 2;

13 - углубления газостатической втулки 2 для установки дросселей 15 (дроссели могут быть мембранного, щелевого, жиклерного, пористого или иного типа);

14 - отверстия для подвода газа к отдельным распределительным карманам 11;

15 - дроссели газостатической опоры;

16 - сферическая опорная поверхность газостатической втулки 2;

17 - сферическая опорная поверхность сферического шипа 3;

18 - фланцы сферических втулок 2, для установки двигателя или приспособления, фиксирующего деталь;

19 - проточки на валу шпинделя 4 для повышения адгезионной прочности клеевого соединения деталей 2 и 3;

20 - шпиндель в сборе;

21 - фреза для обработки летучим резцом;

22 - алмазный резец;

23 - плоская обрабатываемая деталь;

24 - планшайба крепления детали;

25 - электродвигатель;

26 - датчик положения или скорости;

27 - корпус электродвигателя;

28 - вал электродвигателя;

29 - кожух;

30 - отверстие для отвода воздуха через газостатическую втулку 2;

37 - источник сжатого воздуха для шпиндельного узла;

38 - регулирующий элемент в виде прецизионного регулятора давления;

39 - регулирующий элемент в виде регулируемого дросселя;

40 - манометры.

41 - отверстия для отвода воздуха через шпиндель;

42 - винты соединения сферических втулок 2 другу (в примере реализации №2);

43 - штифты, фиксирующие кожух 29 (в примере реализации №2);

44 - винты крепления корпуса электродвигателя 27 к нижней газостатической втулке 2;

45 - винты крепления кольцевого фланца 46 к нижней газостатической втулке 2;

46 - кольцевой фланец;

47 - винты крепления шпиндельного уза к корпусу 1.

В тексте приняты следующие обозначения и термины:

- малые углы перекоса оси шпинделя Z;

- малые углы перекоса оси шпинделя Z;

- малое радиальное и осевое смещение шпинделя;

- малое радиальное и осевое смещение шпинделя;

А1…А4 - группы отверстий подачи сжатого газа к дросселям 15 на передней газостатической втулке 2 (Фиг. 10);

Б1…Б4 - группы отверстий подачи сжатого газа к дросселям 15 на задней газостатической втулке 2 (Фиг. 11);

- жесткость одного сегмента газостатических опор;

- жесткость одного сегмента газостатических опор;

h 0 - номинальная толщина газостатического зазора;

- эффективная площадь сегмента;

- эффективная площадь сегмента;

- избыточное давление подачи сжатого газа, например, воздуха;

- избыточное давление подачи сжатого газа, например, воздуха;

- характерное смещение шпинделя при минимально возможно изменении давления подачи

- характерное смещение шпинделя при минимально возможно изменении давления подачи  ;

;

Rp - радиус расположения резца 22 относительно оси шпинделя Z;

X, Y, Z - система координат шпиндельного узла: Z - ось шпинделя, при фрезеровании летучим резцом ось X - вдоль движения подачи (Фиг. 9);

Х д, Yд, Zд - система координат детали Zд - ось по нормали к базе детали, при фрезеровании летучим резцом ось Хд - в плоскости XZ (Фиг. 9);

Ось шпинделя - ось, соединяющая центры сферически опорных поверхностей шпинделя.

Перекос оси шпинделя - малый поворот оси шпинделя вокруг осей X или Y (Фиг. 9).

Радиальное смещение оси шпинделя - поступательные смещения оси шпинделя вдоль осей X или Y (Фиг. 9).

Осевое смещение оси шпинделя - поступательные смещения шпинделя вдоль оси Z (Фиг. 9).

Пневматическое регулирование - корректировка положения оси шпинделя за счет изменения давления газа, подаваемого в группы отверстий одной или двух сферических аэростатических опор.

Механическое регулирование - корректировка положения оси шпинделя за счет смещения газостатических втулок 2.

Регулирующие элементы - регуляторы давления 38 или регулируемые сопротивления 39 для пневматического регулирования положением оси.

Ниже описано два примера реализации конструкции шпиндельного узла.

Первый пример реализации шпиндельного узла, представленный на фиг. 2, 6…12, содержит две газостатические втулки 2, соединенные с корпусом 1 винтами 5, и имеющий распределительные карманы 11 в виде углублений в плоскости стыка втулок 2.

Во втором примере реализации шпиндельного узла, представленном на фиг.13…17, газостатические втулки 2 соединяются между собой винтами 42, а распределительные карманы 11 в виде канавок на цилиндрических поверхностях газостатических втулок 2, которые закрыты кожухами 29.

Ниже поясняется схема подачи сжатого газа.

Поясним схему подачи газа в каждом примере реализации (фиг. 6 и 13).

Для шпиндельного узла предпочтительна работа со сжатым воздухом, поскольку в этом случае проще обеспечить его подачу и не требуется дополнительных мер по его отводу и сбору, но возможна подача другого газа.

Между опорными поверхностями 16 и 17 деталей 2 и 3 имеется смазочный слой, толщиной h=5…15 мкм, в который подается сжатый газ через два ряда дросселей 15, установленные в углублениях 13 в газостатических втулках 2. Дроссели могут быть зафиксированы с помощью посадки с натягом, резьбового или клеевого соединения. Обычно финишная обработка опорных поверхностей 16 проводится после установки дросселей. Для увеличения несущей способности вокруг дросселей на опорной поверхности могут быть выполнены распределительные проточки или углубления (не показаны на рисунках). Сжатый газ подводится независимо к нескольким группам отверстий с дросселями 15 через распределительные карманы 11 и отверстия 14 и 12. Пройдя через смазочный слой, газ выходит почти под постоянным давлением наружу через большие зазоры между валом 4 и газостатическими втулками 2 и отверстия 30 в газостатических втулках 2 или отверстия 41 в роторе.

В первом примере реализации (фиг. 2, 6) дроссели на передней газостатической втулке 2 питаются сжатым газом через четыре независимые группы отверстий А1 … А4. На задней газостатической втулке 2 воздух поступает к дросселям 15 через 4 группы отверстий Б1…Б4 (фиг. 7 и 8). Каждая группа дросселей подводит воздух к 3 дросселям из каждого ряда. Сжатый газ поступает в каждую группу отверстий через подводящее отверстие 14 и распределительный карман 11, расположенный в углублении на плоской поверхности газостатических втулок 2, прижатых к корпусу 1 винтами 5. Распределительные карманы 11 изолированы друг от друга резиновыми уплотнениями (на чертежах не показаны), заложенными во фрезерованные канавки 10.

Во втором примере реализации (фиг. 13) шпиндельного узла используется четыре распределительных кармана 11, в виде канавок на внешней цилиндрической поверхности газостатических втулок 2. Карманы 11 закрываются кожухами 29, с применением резиновых уплотнений, герметизирующей пасты или т.п. Воздух к распределительным карманам 11 должен подводиться через отверстия 14 в кожухах 29, а кожухи должны быть зафиксированы от проворота, например, с помощью штифтов 43. Крепление соединенных газостатических втулок 2 к корпусу 1 возможно через кольцевой фланец 46 с помощью рядов винтов 45 и 47.

Числа дросселей в каждом ряду, число рядов дросселей, число групп отверстий, форма и число распределительных карманов заданы в качестве примеров и могут быть изменены.

Порядок сборки шпиндельного узла.

Газостатические втулки 2 предварительно центрируются относительно друг друга и фиксируются винтами 5 (в первом примере реализации) или 42 (во втором примере реализации).

Сборка шпинделя из сферических шипов 3 и вала шпинделя 4 возможна за счет клеевого или резьбового соединения. Для повышения адгезионной прочности клеевого соединения на валу шпинделя 4 могут быть выполнены кольцевые проточки 19. В случае склейки эти процедуры выполняются в 2 этапа:

- склеивание вала шпинделя 4 с одним сферическим шипом 3;

- склеивание со вторым шипом проводится при включенном давлении подачи и одновременном сжатии шпинделя по противоположным фланцам 18. При этом требуемая величина аэростатического зазора обеспечивается за счет задания должной сжимающей силы или расхода подаваемого воздуха по расчетным или эмпирическим зависимостям.

Последующую сборку электродвигателя поясняет фиг. 9 и фиг. 13. К фланцу 18 заднего сферического шипа 3 присоединяется вал электродвигателя 28 с установленным ротором электродвигателя 25 и диск датчика поворота или скорости 26 (винты крепления на фиг. 9 показаны упрощенно штрихпунктирными линиями).

Устанавливаются устройства для перемещения втулок в виде кронштейнов 6, закрепленных винтами 8 и регулирующие винты 7 (фиг. 2, 13), а также упругие элементы 9 (если они используются). Варианты исполнения устройств для механического смещения приведены на фиг. 3 … фиг. 5. Применение упругих элементов 9 с предварительным усилием поджатия, позволяет минимизировать люфт при перемещении втулок. Если требуется обеспечить регулировку положения оси только в одной плоскости, количество регулировочных винтов для перемещений втулок может быть уменьшено (фиг. 5).

К фланцу 18 переднего сферического шипа присоединяется обрабатываемая деталь или инструмент, например, фреза 21 для алмазной обработки (фиг. 13).

Корректировка положения оси обычно проводится после предварительной наладки станка за счет механической и (или) пневматического регулирования положения оси шпинделя.

Последовательность механической регулировки положения оси:

- ослабление затяжки винтов 5 в первом примере реализации (фиг. 2, 6) или винтов 42 во втором примере реализации (фиг 13);

- смещение одной или двух газостатических втулок 2 в требуемое положение винтами 7;

- затягивание винтов крепления газостатических втулок 2.

Для облегчения реверса и исключения люфта можно использовать устройства, прижимающие газостатические втулки 2 к регулирующим винтам с усилием, достаточным для преодоления трения, например, поджатые упругие элементы 9 (см. фиг. 4 и 5), пневматические цилиндры и т.п.

Для упрощения конструкции можно уменьшить количество устройств для перемещений втулок, например, до трех (Фиг. 4) и даже двух, если требуется обеспечить смещение оси шпинделя в одной плоскости (Фиг. 5).

После механической регулировки винты крепления 5 должны быть затянуты до рабочего состояния. После проведения механической регулировки приспособления для смещения газостатических втулок могут демонтироваться или оставаться в конструкции.

Некоторые или все регулировочные винты 9 могут быть совмещены с устройствами для контроля перемещений, например, круговыми шкалами поворота, индикаторами перемещения и т.п., но они на фиг. 2…5 не показаны.

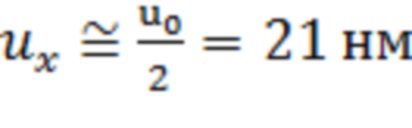

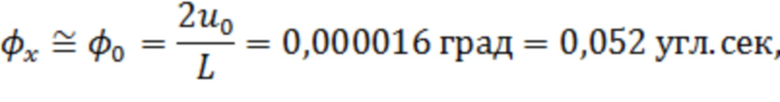

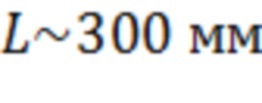

Максимальную точность выставления газостатических втулок при механической регулировке можно оценить, как  мкм, если для их контроля используются лазерные интерферометры. Если расстояние между центрами сфер шпинделя

мкм, если для их контроля используются лазерные интерферометры. Если расстояние между центрами сфер шпинделя  , то точность выставления углового положения оси шпинделя

, то точность выставления углового положения оси шпинделя  угловой секунды. Точность выставления радиального положения оси составляет величину порядка

угловой секунды. Точность выставления радиального положения оси составляет величину порядка .

.

Одинаковое перемещение двух газостатических втулок 2 в одном направлении ограничено зазором болтов, крепящих газостатические втулки 2 к корпусу 1, поэтому максимальную величину синхронного радиального смещения газостатических втулок можно оценить, как 1…3 мм.

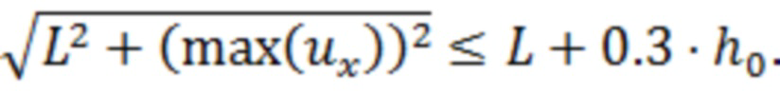

Если смещается только одна газостатическая втулка 2 на величину  , то будет увеличиваться межцентренное расстояние газостатических втулок, которое по теореме Пифагора составит

, то будет увеличиваться межцентренное расстояние газостатических втулок, которое по теореме Пифагора составит  . Для аэростатических опор нежелательно изменение межцентренного расстояния сопоставимое с самим зазором

. Для аэростатических опор нежелательно изменение межцентренного расстояния сопоставимое с самим зазором  , исходя из чего, получаем ограничение на смещение одной газостатической втулки 2

, исходя из чего, получаем ограничение на смещение одной газостатической втулки 2

Это условие ограничивает максимальное смещение одной газостатической втулки 2. Например, при и

и  получаем

получаем  1,58 мм.

1,58 мм.

Максимальное угловое смещение оси шпинделя при механической регулировке  угловых секунд достигается при максимальном смещении одной из втулок в радиальном положении.

угловых секунд достигается при максимальном смещении одной из втулок в радиальном положении.

Таким образом, при механической регулировке оси можно реализовать:

- радиальные смещения втулок в диапазоне ±1 мм с точностью ~0,1 мкм;

- угловые смещения оси в диапазоне ±1000 угловых секунд с точностью ~0,065 угловых секунд.

Пневматическое регулирование положения оси шпинделя осуществляется за счет изменения давление подачи в отдельных группах отверстий аэростатических опор. Для этого могут быть использованы регулирующие элементы в виде регуляторов давления 38, как в первом примере реализации, фиг. 12, или регулируемых дросселей 39, как во втором примере реализации, фиг. 17. Уменьшение давления в пневмолинии, питающей один из распределительных карманов 11, будет уменьшать силу Fi, отталкивающую шпиндель в соответствующем сегменте опоры (Фиг. 1). Увеличение давления будет приводить к обратному эффекту. Поскольку в первом приближении отдельные сегменты аэростатических опор можно рассматривать как поджатые пружины, то изменение отжимающих сил в отдельных сегментах будет приводить к смещению оси шпинделя.

Изменение давления в каналах питания может осуществляться вручную или с помощью электронных устройств, управляемых промышленными логическими контроллерами или программой электроавтоматики ЧПУ. Из-за большого объема газа в распределительных полостях автоматизированное изменение давления возможно только для реализации медленных смещений, например, для отвода инструмента после обработки, компенсации систематической погрешности профиля обрабатываемой детали или компенсации температурного дрейфа. Алгоритмы и средства для подобных компенсаций не рассматриваются тут подробно, поскольку они являются отдельными задачами.

Необходимо отметить что, пневматическое регулирование с помощью регулируемого дросселя 39, может приводить к автоколебаниям типа пневмомолоток, если сопротивление регулируемых дросселей 39 будет сопоставимо с сопротивлением дросселей в газостатических втулках 2.

Для реализации всех возможных смещений оси шпинделя при пневматическом регулировании положения предпочтительно изготовление сферических газостатических втулок с четырьмя группами дросселей, когда центры сегментов опор с раздельным питанием лежат в двух взаимно перпендикулярных плоскостях XZ, YZ (фиг. 9), однако можно использовать другие количества и расположения групп дросселей.

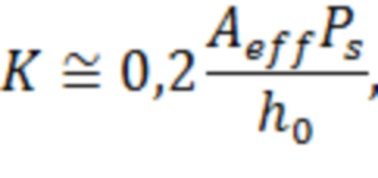

Можно оценить смещение аэростатического шпинделя при малом отклонении давления подачи  . При малом отклонении давления подачи, жесткость сегмента аэростатических опор можно считать постоянной и примерно равной

. При малом отклонении давления подачи, жесткость сегмента аэростатических опор можно считать постоянной и примерно равной

где  - ориентировочная толщина аэростатического зазора;

- ориентировочная толщина аэростатического зазора;  - эффективная площадь сегмента;

- эффективная площадь сегмента;  - избыточное давление; 0,2 - нижняя оценка безразмерной жесткости.

- избыточное давление; 0,2 - нижняя оценка безразмерной жесткости.

Возмущение отталкивающей силы

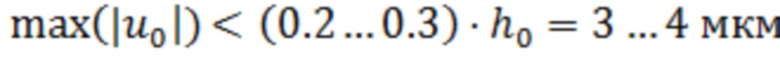

Современные промышленные прецизионные регуляторы давления позволяют задавать давление с точностью около  0,01 бар. Тогда изменение зазора при минимально возможном изменении давления составит

0,01 бар. Тогда изменение зазора при минимально возможном изменении давления составит

В действительности жесткость может быть несколько выше, но примем полученное значение  для оценки минимального реализуемого смещения оси шпинделя.

для оценки минимального реализуемого смещения оси шпинделя.

Поступательное смещение шпинделя вдоль оси Z (см. фиг. 9-11) можно обеспечить за счет увеличения давления во всех группах отверстий втулки А, или за счет попарного увеличения давления в двух противоположенных группах А1 и А3 или за счет попарного увеличения давления в двух противоположенных группах А2 и А4, а также за счет снижения давления во всех группах отверстий втулки Б, или в двух противоположенных группах Б1 и Б3 или в двух противоположенных группах Б2 и Б4. Если давление уменьшается на минимально возможную величину  во всех группах Ai и увеличивается на столько же во всех группах втулки Бi, то осевое смещение шпинделя составит

во всех группах Ai и увеличивается на столько же во всех группах втулки Бi, то осевое смещение шпинделя составит  , потому что изменение давления происходит в тех же сегментах опоры, жесткость которых препятствует смещению.

, потому что изменение давления происходит в тех же сегментах опоры, жесткость которых препятствует смещению.

Если давление меняется в четырех группах из восьми, то осевое смещение шпинделя составит  , поскольку препятствуют смещению все так же 8 групп.

, поскольку препятствуют смещению все так же 8 групп.

Если давление меняется только в двух группах из восьми, то смещение шпинделя составит  .

.

Радиальное смещение оси шпинделя вдоль оси X, возможно за счет увеличения давления в группах А2 и Б2 и/или уменьшения давления в группах А3 и Б3. При этом, если давление растет в группах А2 и Б2 на минимально возможную величину  , а в группах А3 и Б3 уменьшается на такую же величину, то смещение оси составит

, а в группах А3 и Б3 уменьшается на такую же величину, то смещение оси составит  . Если давление только растет в группах Б2 и А2 на минимально возможную величину

. Если давление только растет в группах Б2 и А2 на минимально возможную величину  , то радиальное смещение составит

, то радиальное смещение составит  .

.

Повернуть шпиндель вокруг оси X можно, повысив давление подачи в группах А3 и Б1 и (или) уменьшив давление в группах А1 и Б3. Угол перекоса оси при этом составит

где  - расстояние между центрами сфер шпинделя. Если давление только растет в группах А3 и Б1 или только убывает в группах А1 и Б3 на минимально возможную величину

- расстояние между центрами сфер шпинделя. Если давление только растет в группах А3 и Б1 или только убывает в группах А1 и Б3 на минимально возможную величину  , то угол перекоса оси при этом будет примерно равен

, то угол перекоса оси при этом будет примерно равен  .

.

Параметры  заданы выше в качестве примера и могут быть измены.

заданы выше в качестве примера и могут быть измены.

Если давление изменить только в одной группе, то шпиндель сместится в осевом, радиальном и угловом направлениях  ,

,  ,

,  .

.

Дополнительно точность позиционирования можно повысить, если уменьшить площадь управляющих сегментов опорной поверхности или уменьшить количество дросселей или изменить расположение дросселей в них. Например, во втором варианте реализации (см. фиг. 13…17) управляющие группы дросселей А2, А4 объединяют по 2 дросселя, а группы А1 и А3 объединяют по 10 дросселей. Синхронное увеличение давления подачи в малые группы А1 и А3 на величину  позволит сместить шпиндель на величину

позволит сместить шпиндель на величину  .

.

Максимальное смещение при пневматической регулировке ограничено величиной зазора  и величиной изменения давления

и величиной изменения давления  , подаваемого в опору. На практике, обычно

, подаваемого в опору. На практике, обычно . Необходимо отметить, что при больших радиальных и угловых смещениях оси шпинделя, сопоставимых с зазором могут усиливаться биения оси, обусловленные отклонениями формы опоры.

. Необходимо отметить, что при больших радиальных и угловых смещениях оси шпинделя, сопоставимых с зазором могут усиливаться биения оси, обусловленные отклонениями формы опоры.

Таким образом, пневматическое регулирование положения оси шпинделя, позволит реализовать осевое, радиальное или угловое смещение оси, когда центры опор шпинделя смещаются в диапазоне ±2 мкм с точностью 4 нм.

Если вместо регуляторов давления использовать регулируемые дроссели (фиг. 17) и уменьшить группы отверстий с управляющим давлением (фиг. 14, 16), то можно получить еще выше точность позиционирования шпинделя.

Таким образом, пневматическое регулирование позволяет достичь очень высокой точности позиционирования оси шпинделя, но для этого необходимо соблюдение условий эксплуатации по виброизоляции, термостабилизации, балансировке и т.п.

Регулирование положения оси шпинделя востребовано при прецизионной обработке, например, при алмазном фрезеровании летучим резцом плоских деталей, схема которого приведена на фиг. 9, где отмечены 20 - шпиндель в сборе, 21 - однозубая фреза, 22 - алмазный резец, 23 - обрабатываемая плоская деталь, 24 - планшайба крепления детали. При обработке электродвигатель 25, установленный на валу 27, приводит во вращение шпиндель с фрезой 21, с резцом 22, а деталь 23 с планшайбой 24 совершает поступательное движение подачи вдоль оси Хд на линейном суппорте, не показанном на фиг. 6. В системе управления шпинделем обычно используется встроенный датчик скорости или положения 26. На фиг. 9 показаны система координат шпинделя X, Y, Z, система координат детали Хд, Yд, Zд и отмечена толщина детали w, полученная после обработки.

Предположим, что ось шпинделя Z имеет малые углы перекоса оси  относительно нормали к базовой плоскости детали XдYд. При обработке резец описывает окружность с радиусом Rp. Эта окружность из-за перекоса оси в плоскости детали YдZд будет выглядеть эллипсом с полуосями Rp, ϕyRр. При этом угол перекоса оси шпинделя ϕхбудет приводить к повороту большей оси эллипса на угол ϕх.

относительно нормали к базовой плоскости детали XдYд. При обработке резец описывает окружность с радиусом Rp. Эта окружность из-за перекоса оси в плоскости детали YдZд будет выглядеть эллипсом с полуосями Rp, ϕyRр. При этом угол перекоса оси шпинделя ϕхбудет приводить к повороту большей оси эллипса на угол ϕх.

Если из-за погрешности взаимного расположения оси Y и Yд пересекаются в общей плоскости ZYYдZд, то на обработанной детали 23 будет отклонение от параллельности по отношению к базовой плоскости (плоскости опоры детали 24). Если оси X и Хд пересекаются в общей плоскости ZXXдZд, то на обработанной детали 23 будет получено отклонение от плоскостности эллиптического профиля.

Устранение углов перекоса за счет механической или пневматической регулировки оси позволит повысить точность формы и расположения обрабатываемой плоской поверхности. Сечения А-А и Б-Б, указанные на фиг.9, приведены на фиг. 10 и 11 с указанием номеров отверстий подачи 14, подводящих газ к опорным поверхностям 27 и 28 через отдельные группы дросселей. Схему подачи воздуха поясняет фиг. 12.

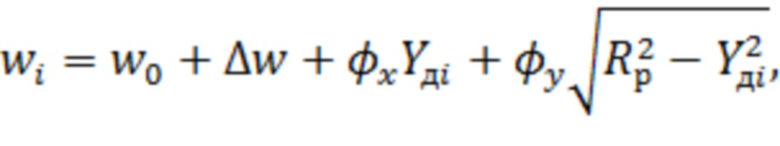

После обработки может быть выполнено измерение профиля детали wi на координатно-измерительно машине, лазерном интерферометре или другим способом для получения облака толщин wi для точек с координатами Xдi,Yд и определения построения для выявления погрешностей расположения шпинделя с помощью аппроксимации

где  - номинальная толщина,

- номинальная толщина,  - погрешность толщины,

- погрешность толщины, - угловые погрешности расположения оси. Требуемые значения корректировки положения оси

- угловые погрешности расположения оси. Требуемые значения корректировки положения оси  ,

,  могут быть определены без измерения детали, например, с помощью установки датчика зазора вместо резца и обмера эталонной плоской детали, установленной на планшайбе.

могут быть определены без измерения детали, например, с помощью установки датчика зазора вместо резца и обмера эталонной плоской детали, установленной на планшайбе.

Применение процедуры пневматического регулирования при алмазном фрезеровании летучим резцом с первым примером реализации шпиндельного узла.

Сжатый газ подводится от пневмораспределителя 37 поступает через прецизионные регуляторы давления 38 к отдельным группам дросселей, обозначенных на фиг. 12. Предварительно с помощью прецизионных регуляторов давления во всех группах дросселей задается одинаковое давление, которое должно быть несколько ниже, чем в источнике давления (примерно на 1 бар). Для поворота оси шпинделя относительно оси Х на угол  , видимый с конца оси Х против часовой стрелки, необходимо повысить давление сжатого газа, подаваемого в группу А1 (снижение давления должно привести к обратному эффекту).

, видимый с конца оси Х против часовой стрелки, необходимо повысить давление сжатого газа, подаваемого в группу А1 (снижение давления должно привести к обратному эффекту).

Для поворота оси шпинделя относительно оси Y на угол ϕy, видимый с конца оси Y против часовой стрелки необходимо уменьшить давление подачи газа в группу А2.

Для смещения шпинделя вдоль оси Z необходимо понизить давление подачи газа в группы дросселей Б1, Б2, Б3, Б4.

Необходимо отметить, что изменение давления в группах А1 и (или) А2 будет приводить к осевому смещению шпинделя, которое также должно быть скомпенсировано изменением давления в группах Б1, Б2, Б3, Б4.

При данной схеме пневматического регулирования положением оси шпинделя давление в группах А3 и А4 изменять не нужно.

В регулировки положение оси шпинделя может быть проконтролировано непосредственным измерением на основании датчиков перемещений по стандартным методикам, например, ASME B89.3.4-2010, или определяться косвенно, например, по величине давления подачи в отдельные группы отверстий с учетом расчетных или эмпирических зависимостей.

Дополнительные пути повышения точности регулирования покажем на втором примере реализации (фиг. 14…17).

Во-первых, управляющие группы отверстий А2, А4, Б2, Б4 могут быть уменьшены, чтобы каждый из них подводил воздух только к 2 дросселям. Пассивные группы отверстий А1, А3, Б1, Б3 увеличены, через каждую из них подается воздух к 10 жиклерам. За счет этого минимально реализуемое отклонение давления подачи ΔPs в управляющих группах отверстий будет создавать меньшие силы и меньшее смещение оси.

Во-вторых, в пневматической схеме подключения (фиг. 17) используются регулируемые дроссели 39 для независимого изменения подачи воздуха в управляемых группах А1, Б1, А3. Четвертая пневмолиния питает одновременно группы отверстий А2, А4, Б2, Б3, Б4 с одинаковым давлением. При такой схеме питания одновременное за счет незначительного увеличения регулируемых сопротивлений 39 в линиях групп А1 и Б1 можно уменьшить давление подачи менее чем ΔPs =0,01 бар и сместить шпиндель против оси Y на величину менее чем 0,25 u0=10 нм. Манометры 40 позволяют контролировать давление, реально поступающее в каждую из групп отверстий.

Кроме того, для упрощения конструкции может использоваться смешанная схема, когда часть регулирующих элементов представляет из себя регуляторы давления, а часть - регулируемые сопротивления.

Таким образом, использование описываемого изобретения позволяет значительно повысить точность обработки деталей за счет возможности более точной установки шпинделя в корпусе, что и является целью и техническим результатом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поворотный стол с газостатической опорой | 2022 |

|

RU2788876C1 |

| Аэростатический измеритель линейных перемещений | 2024 |

|

RU2829305C1 |

| Пневматическое уплотнение шпинделя | 1985 |

|

SU1295116A1 |

| Аэростатическая шпиндельная опора | 1987 |

|

SU1500805A1 |

| ГАЗОВАЯ ОПОРА | 2001 |

|

RU2224919C2 |

| Шпиндельный узел токарного станка | 1984 |

|

SU1201061A1 |

| АЭРОСТАТИЧЕСКАЯ ШПИНДЕЛЬНАЯ ОПОРА | 1997 |

|

RU2127377C1 |

| Шпиндельный узел | 1979 |

|

SU770739A1 |

| ГАЗОВАЯ ОПОРА | 2007 |

|

RU2408802C2 |

| Аэростатическая опора вращения | 1990 |

|

SU1810643A1 |

Изобретение относится к области создания прецизионных узлов вращения в особо точных станках, прецизионных стендах, координатно-измерительных машинах и в другом подобном оборудовании, требующем прецизионной юстировки оси вращения или осуществления прецизионных поступательных радиальных и осевых перемещений ротора с наноразмерной точностью. Шпиндельный узел содержит шпиндель, установленный в корпусе (1) посредством двух газостатических опор с возможностью вращения. Каждая опора состоит из сферического шипа (3), установленного с зазором в сферическом углублении аэростатической втулки (2), при этом две газостатические опоры направлены сферическими поверхностями (17) сферических шипов (3) навстречу друг другу, а аэростатические втулки (2) соединяются с корпусом (1), причем в сферических поверхностях аэростатических втулок (2) выполнены отверстия для установки дросселей (15) и подвода к ним по внутренним каналам сжатого газа. Вышеназванные отверстия, по крайней мере, в одной аэростатической втулке (2) объединены, по меньшей мере, в две отдельные группы отверстий, с независимой подачей сжатого газа через отдельные регулирующие элементы в каждую группу отверстий. Кроме того, по меньшей мере, одна аэростатическая втулка (2) установлена с возможностью регулирования своего положения в плоскости, перпендикулярной оси вращения шпинделя, по крайней мере, в одном направлении с помощью регулирующих винтов. Технический результат: повышение точности обработки деталей. 2 з.п. ф-лы, 17 ил.

1. Шпиндельный узел, содержащий шпиндель, установленный в корпусе посредством двух газостатических опор с возможностью вращения, при этом каждая опора состоит из сферического шипа, установленного с зазором в сферическом углублении аэростатической втулки, причем две газостатические опоры направлены сферическими поверхностями сферических шипов навстречу друг другу, а аэростатические втулки соединяются с корпусом, при этом в сферических поверхностях аэростатических втулок выполнены отверстия для установки дросселей и подвода к ним по внутренним каналам сжатого газа, отличающийся тем, что вышеназванные отверстия, по крайней мере, в одной аэростатической втулке объединены, по меньшей мере, в две отдельные группы отверстий, с независимой подачей сжатого газа через отдельные регулирующие элементы в каждую группу отверстий, по меньшей мере, одна аэростатическая втулка установлена с возможностью регулирования своего положения в плоскости, перпендикулярной оси вращения шпинделя, по крайней мере, в одном направлении с помощью регулирующих винтов.

2. Шпиндельный узел по п. 1, отличающийся тем, что для изменения давления подвода сжатого газа к дросселям отдельных групп используются независимые регулирующие элементы в виде регуляторов давления.

3. Шпиндельный узел по п. 1, отличающийся тем, что для изменения давления подвода сжатого газа к дросселям отдельных групп используются независимые регулирующие элементы в виде регулируемых дросселей.

| US 200904314 A1, 10.12.2009 | |||

| Бесконтактный радиально-упорный подшипник скольжения с внешним источником давления смазки | 1985 |

|

SU1280224A1 |

| ПОЗИЦИОНИРОВАНИЕ ШПИНДЕЛЯ С РЕГУЛИРОВКОЙ МИКРОМЕТРИЧЕСКОЙ ПОДАЧИ И НАКЛОНА ОСИ ЕГО ВРАЩЕНИЯ | 2016 |

|

RU2699693C1 |

| Аэростатическая опора вращения | 1990 |

|

SU1810643A1 |

Авторы

Даты

2022-05-11—Публикация

2021-12-24—Подача