2. Устройство по п.1, о т л и - чающееся тем, что, с целью уменьшения размеров плавильной полости тигля при заливке одинаковых форм,

12Й0758

внутренняя перегородка тигля выполнена несимметрично относительно его наружной стенки со смещением з нап- равлении сливного желоба. 1 табл., 5 ил

Устройство относится к области литейного производства, конкретнее к изготовлению фасонных отливок дпя машиностроения,

Целью изобретения является снижение энергоемкости при изготовлении отливок.

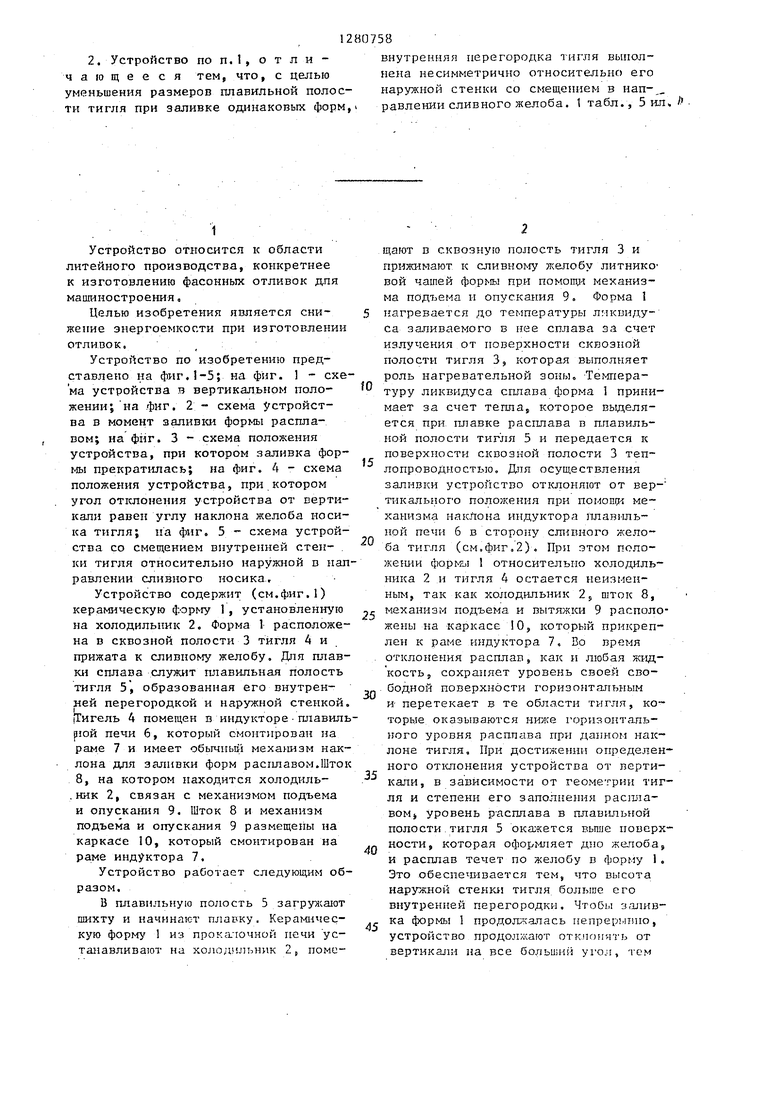

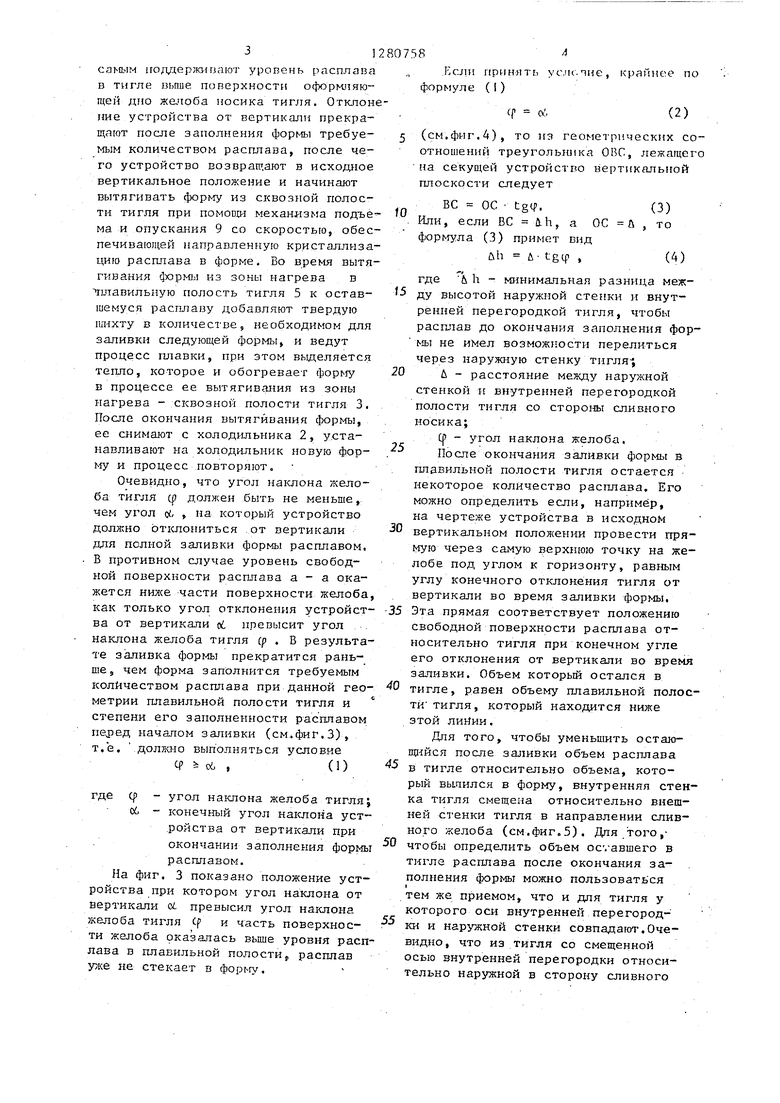

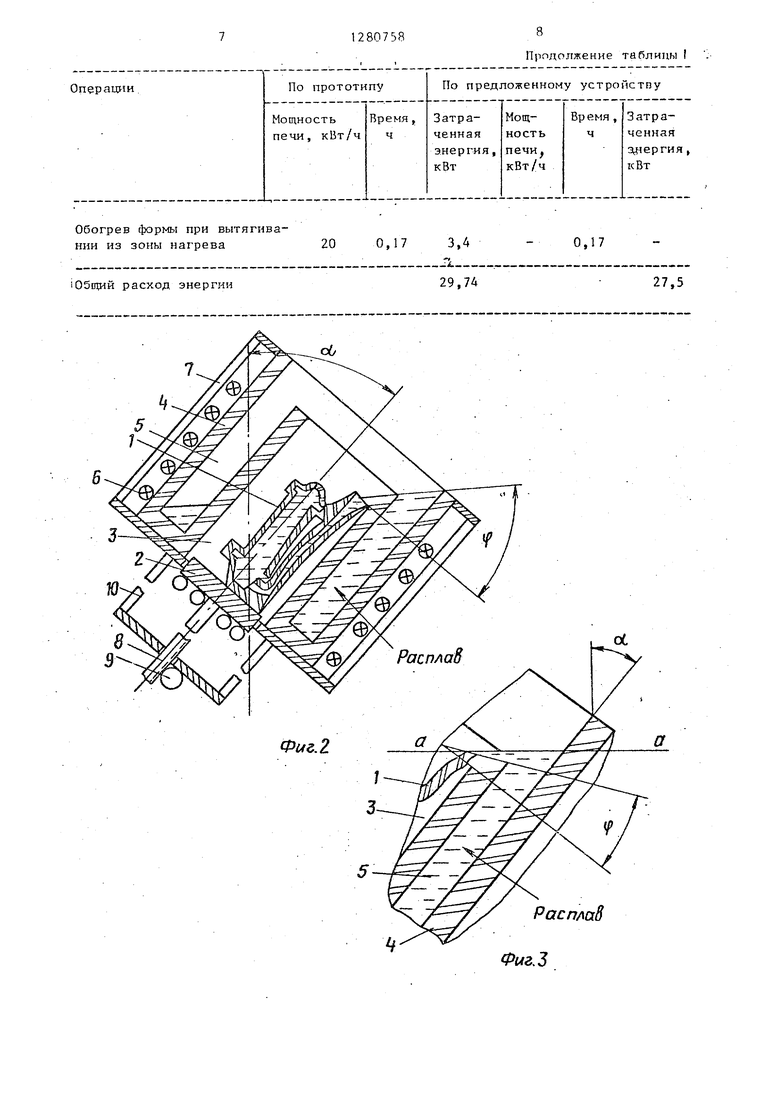

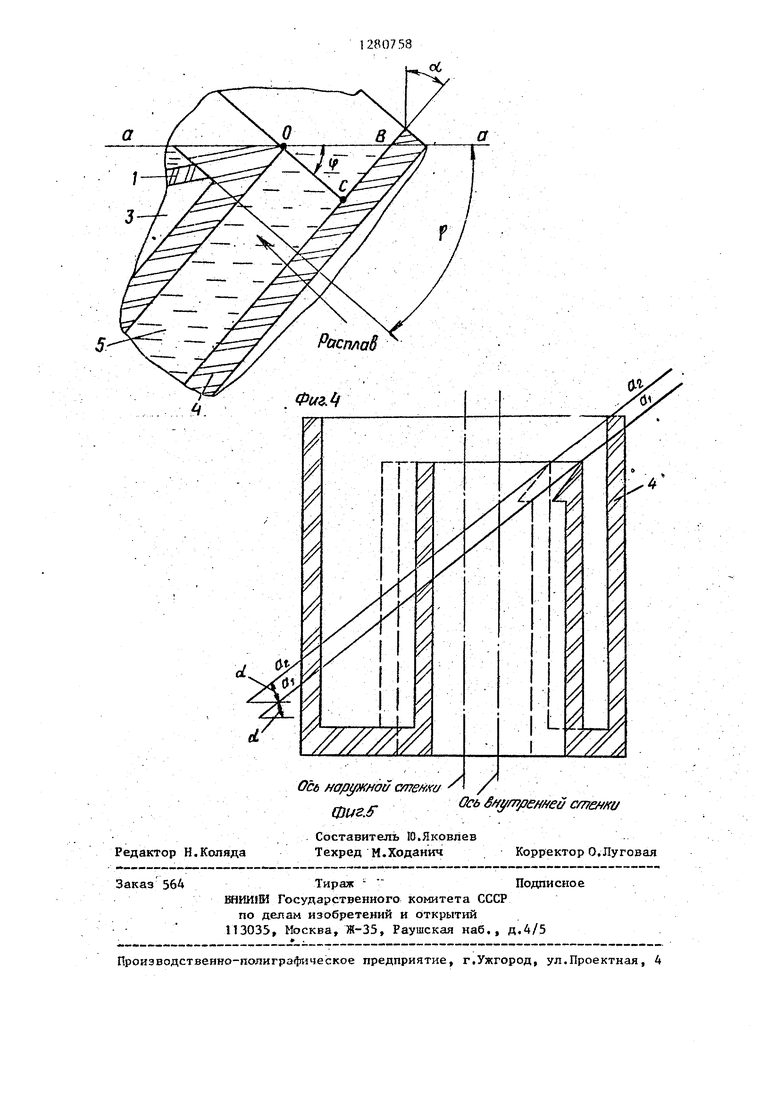

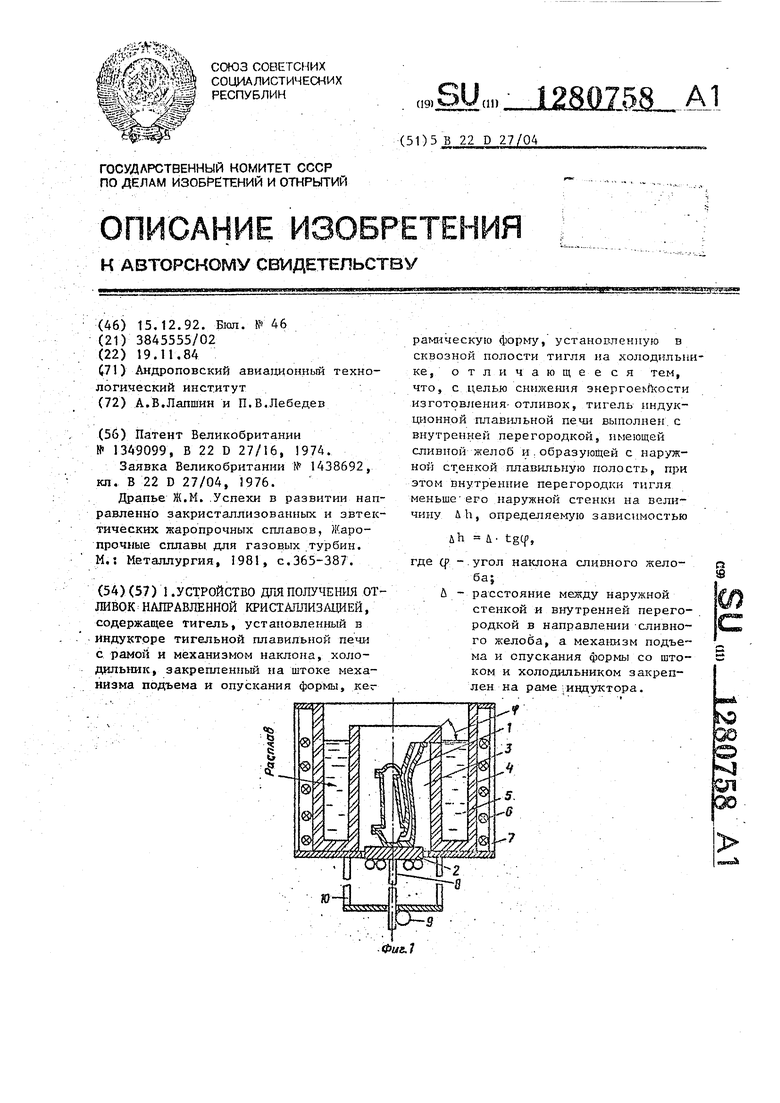

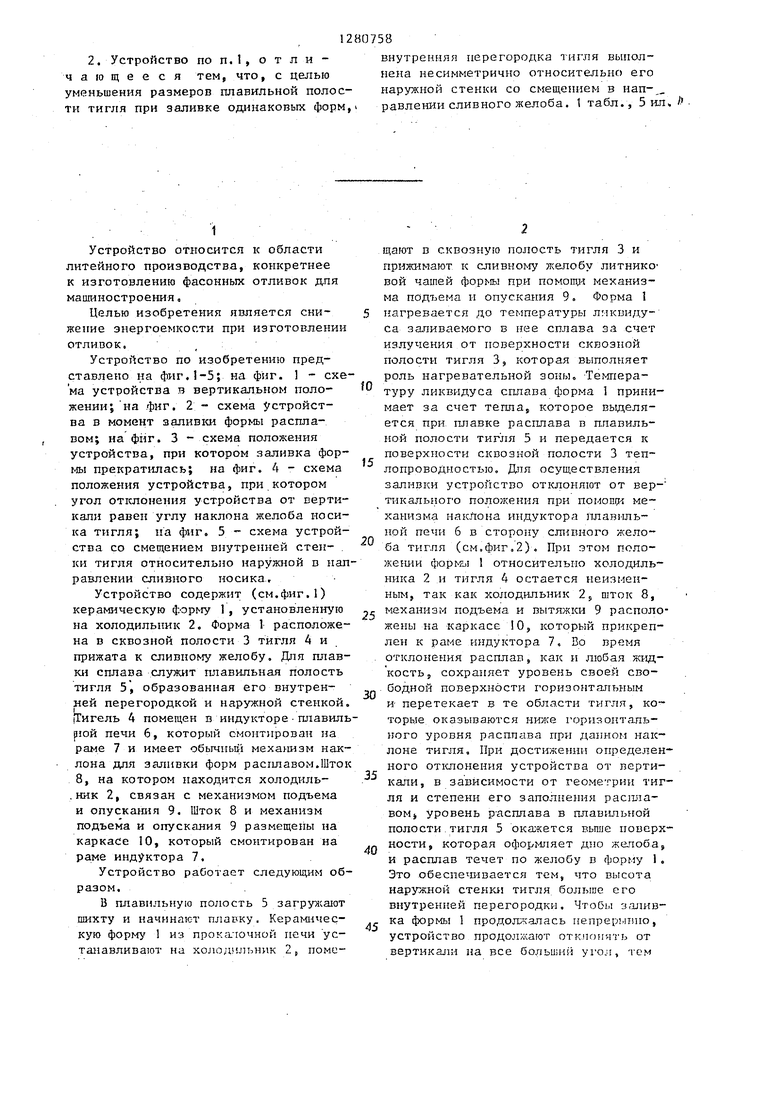

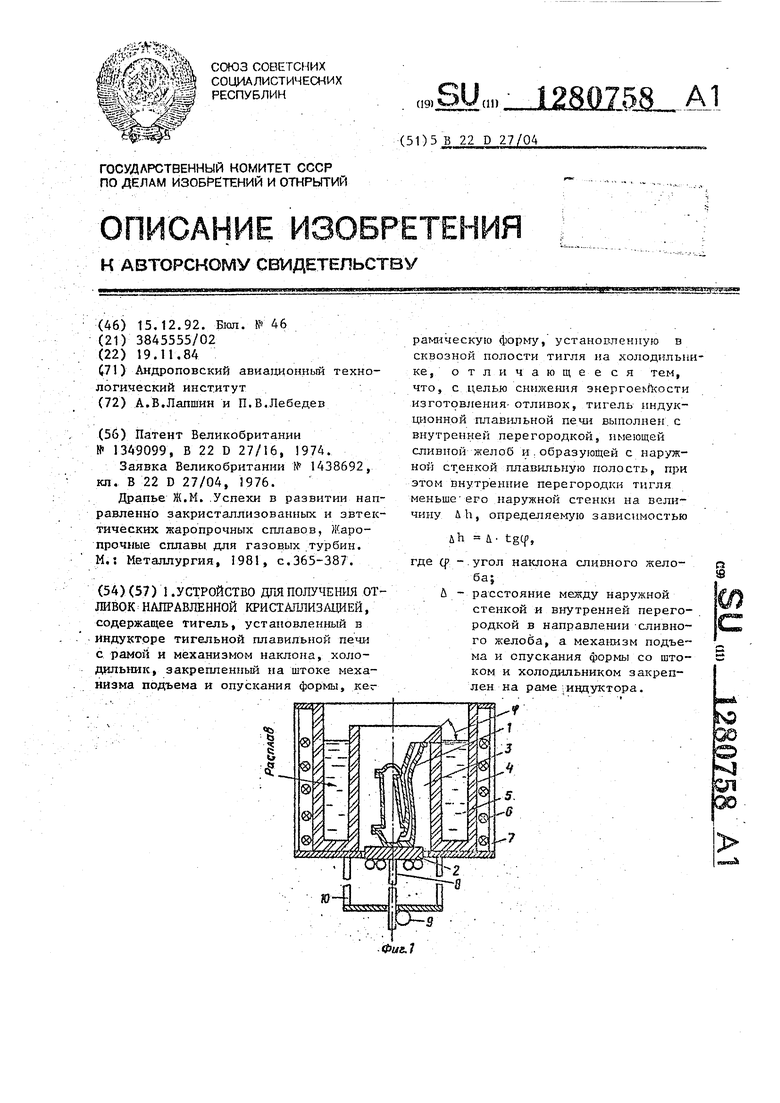

Устройство по изобретению представлено на фиг.1-5; на фиг. 1 - схема устройства в вертикальном положении; на фиг. 2 - схема устройства Б момент заливхш формы расплавом; на фпг. 3 - схема положения устройства, при котором заливка формы прекратилась; на фиг. 4 - схема положения устройства, при котором угол отклонения устройства от вертикали равен углу наклона желоба носика тигля; на фиг. 5 - схема устройства со смещением внутренней стенки тигля относительно наружной в направлении сливного носика.

Устройство содержит (см.фиг.1) керамическую 1 , установленную на холодильник 2. Форма 1 расположена в сквозной полости 3 тигля 4 и прижата к сливному желобу. Дпя плавки сплава служит плавильная полость тигля 5, образованная его внутренней перегородкой и наружной стенкой Гигель 4 помещен в индукторе плавиль |лой печи 6, который смонтирован на раме 7 и имеет обычньш механизм наклона для заливки форм расплавом.Шток 8, на котором находится холодиль- .ник 2, связан с механизмом подъема и опускашш 9. Шток 8 и механизм подъема и опускания 9 размещены на каркасе 10, который смонтирован на раме индуктора 7.

Устройство работает следующим образом.

В плавильную полость 5 загружают шихту и начинают пларку, Керамическую форму 1 из прока-ючной печи устанавливают на холодильник 2, поменена несимметрично относительно его наружной стенки со смещением з нап- равлении сливного желоба. 1 табл., 5 ил /

5

0

щают в сквозную полость тигля 3 и прижимают к сливному желобу литнико вой чашей формы при помощи механизма подъема и опускания 9. Форма 1 нагревается до теьшературы ликвидуса заливаемого в нее сплава за счет излучения от поверхности сквозной полости тигля 3, которая выполняет роль нагревательной зоны. Температуру ликвидуса сплава форма i принимает за счет тепла, которое выделяется при. плавке расплава в ппавиль- ной полости тигля 5 и передается к поверхности сквозной полости 3 теплопроводностью. Для осуществления запивки устройство отклоняют от вер- тикалыюго положения при помопси механизма наклона индуктора плавильной печи б в сторону сл11вного желоба тигля (см.фиг.2). При этом поло- 1 относительно холодильника 2 и тигля 4 остается неизменным, так как холодильник 2 шток 8, механизм подъема и вытяжки 9 расположены на каркасе 10, который прикреплен к раме индуктора 7. Во время . отклонения расплав, как и любая жидкость, сохраняет уровень своей сво- бодной поверхности горизонтальным и- перетекает в те области тигля, которые оказываются ниже горизонтального уровня расплЕша при данном наклоне тигля. При достижении определенного от1шонения устройства от вертикали, в зависимости от геометрии тигля и степенн его заполнения расплавом уровень расплава в плавильной полости. тигля 5 окажется вьпие повсрх- д кости, которая оформляет дно желоба, и расплав течет по желобу в форму 1. Это обеспечивается тем, что высота наружной стенки тигля больше его внутренней перегородки. Чтобы залив- ка формы 1 продолжалась пепрерг.иию, устройство продолжают отклонять от вертикали на все больший угол, тем

5

саъым 1голдерзк 1пают уровень расплава в тигле вьпне поверхности оформляющей дно же.чоба носика тигля. Отклон гше устройства от вертикали прекращают после заполнения формы требуемым количеством расплава, после чего устройство возвращают в исходное вертиксшьное положение и начинают вытягивать форму из сквозной полости тигля при помопи механизма подъе ма и onycKajn-iH 9 со скоростью, обеспечивающей направленную кристаллизацию расплава в форме. Во время вытягивания из зоны нагрева в ишавильную полость тигля 5 к оставшемуся расплаву добавляют твердую плахту в количестве, необходимом для заливки следующей форм1 1, и ведут процесс плавки, при этом выделяется тепло, которое и обогревает форму в процессе ее вытягивания из зоны нагрева - сквозной полости тигля 3. После окончания вытягивания с1юрмь, ее снимают с холодильника 2, устанавливают на холодильник новую форму и процесс повторяют.

Очевидно, что угол наютона желоба тигля (J должен быть не меньше, чем угол , на который устройство должно опслоииться от вертикали для полной заливки формы расплавом, В противном случае уровень свободной поверхности расплава а - а ока- жетс71 нил(е части поверхности желоба как только угол отклонения устройства от вертикали об превысит угол - . наклона желоба тигля (р . Б результате заливка формы прекратится раньше, чем форма заполнится требуемым количеством расплава при данной геометрии плавильной полости тигля и степени его заполненности расплавом перед началом заливки (см.фиг.3),

т.е.

.должно выполняться условие Cf Л ,(1)

где

ср - угол наюпона желоба тигля; об - конечный угол Haicnoiia устройства от вертикали при окончании заполнения формы расплавом.

На фиг, 3 показано положение устройства при котором угол наклона от вертикали oi превысил угол наклона желоба тигля Ср и часть поверхности желоба оказалась вьше уровня расплава в плавильной полостир расплав уже не стекает в форму.

.Ecjni принять ус.жлие, крайнее по формуле (I)

Т се,(2)

(см,фиг,4), то из геометрических соотношений треугольника ОВС, лежащего на секущей устройство вертикальной плоскости следует

0

5

0

0

5

0

fO

ОС й

(3) то

ВС ОС tg(f, Или, если ВС uh, а (3) примет вид

ДЬ й- tgф , (4)

где h - минимальная разница меж- 5 ду высотой наружной стенки и внутренней перегородкой тигля, чтобы расплав до окончания заполнения фор- не имел возможности перелиться через наружную стенку тигля-;

U - расстояние между наружной стенкой II внутренней перегородкой полости тигля со стороны сливного носика;

ф - угол наклона желоба.

После окончания заливки формы в плавильной полости тигля остается некоторое количество расплава. Его можно определить если, например, на чертеже устройства в исходном вертикальном положении провести прямую через самую верх1пою точку на желобе под углом к горизонту, равным углу конечного отклонения тигля от вертикали во время заливки формы, 5 Эта прямая соответствует положению свободной поверхности расплава относительно тигля при конечном угле его отклонения от вертикали во время заливки. Объем который остался в тигле, равен объему плавильной полости тигля, который находится ниже этой линии,

Для того, чтобы уменьшить остающийся после заливки объем расплава в тигле относительно объема, который вьшился в форму, внутренняя стенка тигля смещена относительно внешней стенки тигля в направлении сливного желоба (см,фиг.5), Для того,- чтобы определить объем ос /авшего в тигле расплава после окончания заполнения формы можно пользовать ся

I

тем же приемом, что и для тигля у которого оси внутренней перегородки и наружной стенки совпадагот,Очевидно, что из тигля со смещенной осью внутренней перегородки относительно наружной в сторону сливного

5

5

желоба выльется большее количество расгшана в (|)Ophfy по сранмению с тиглем у которого оси внутренней перегородки и наружной стенки совпадагот при прочих раиных условиях: - равном объеме плапильной полости, рав ном первоначальном заполнении ее расплавом, равном угле отклонения тигля от вертикали в момент окончания запивки формы. На фиг. 5 пока- занс положение уровня свободной по- верхпостц расшшва в титле 4, где ось внутренней стенки смещена отно- а-1тельно оси наружной стенки в сторону сливного желоба (линия а, - а, и положение уровня расплава в тигле у которого оси стенок совпадают (линия Hj - 3.2) при прочих равных условиях (внутренняя перегородка тигля показана пунктиром).Видно,что объему оставшийся в тигле со смещенными осями, меньше, т.е. объем,который остается в тигле после запив- км, уменьшается по сравнению с, объемом, который выпивается из тигля во время заливки формы. Поэтому размеры плавильной полости тигля со смещенными осями стенок могут быть уменьшены, хотя при этом можно будет запивать такие же формы, как и с использованием тигля, у которого оси внутренней перегородки и наружной стенки совпадагот, но размеры плавильной полости у которого должны быть при этом больше.

Однако расстояние между стенками плавильной полости тигля выбират меньше 10-20 мм не желательно, так как при этом становится неудобно эксплуатировать тигель. Поэтому сме щать оси стенок тигля целесообразно

Епавка

100

Нагрев формы перед заливкой от 1000 до 1380°С

20

0758 6

пока расстояние между стенками плавильной полости тигля больше 10 - 20 мм.

Геометрию тигля выбирают исходя

5 из геометрии формы и количества расплава, которое требуется в нее запить. При зтом разницу между высотой наружной стенки тигля и его внутренней перегородки рассчитывают по

О формуле 4, принимая за и расстояние мелсду нарулшой стенкой и В1гут- ренней перегородкой плавильной полости тигля со стороны его слитного

осика, как для тигля, у которого

ось внутренней перегородки совпадат с осью его наружной стенки, так и для тигля, у которого ось внутренней стенки смещена относительно оси наружной в сторону его сливного

желоба.

При помощи устройства получапи отливки.типа лопаток для газовых турбин из сплава ЖСб-К. Разориенти- ровка столбчатых зерен в отливках

не превышала 10-15 .

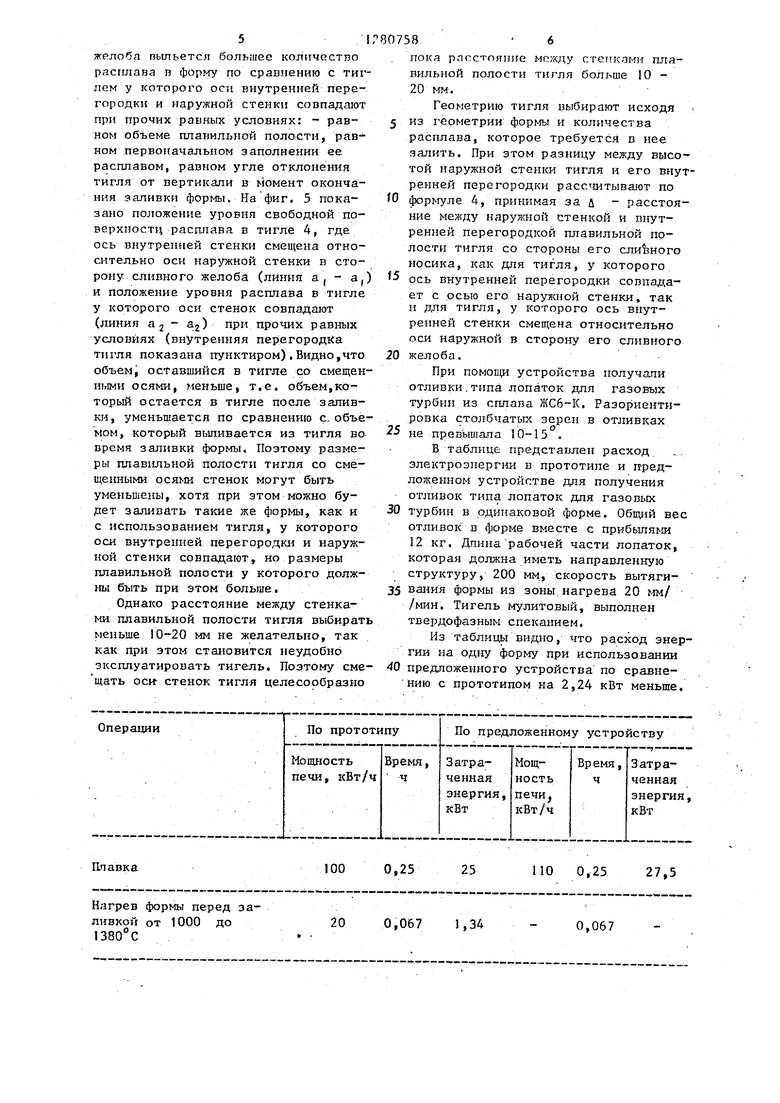

В таблице представлен расход электроэнергии в прототипе и пред- лол енном устройстве для получения отливок типа лопаток для газовых

турбин в одинаковой форме. Общий вес отливок в форме вместе с прибыляют 12 кг, Дпипа рабочей части лопаток, которая должна иметь направленную структуру, 200 мм., скорость вытягивания формы из зоны 1агрева 20 мм/ /мин. Тигель мулитовый, выполнен твердофазным спеканием.

Из таблиць видно, что расход энергии на одну форму при использовании

предложенного устройства по сравнению с прототипом на 2,24 кВт меньше.

0,25

25

110 0,25

27,5

0,067 1,34

0,067

Обогрев ормы при вытягивании из зоны нагрева

расход энергии

Продолжение таблицы I

0,17

27,5

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕННОГО ЗАТВЕРДЕВАНИЯ ОТЛИВОК | 1990 |

|

SU1781927A1 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕННОГО ЗАТВЕРДЕВАНИЯ ОТЛИВОК | 1992 |

|

RU2065799C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННЫМ ЗАТВЕРДЕВАНИЕМ | 1990 |

|

SU1812714A1 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИИ | 1992 |

|

RU2026152C1 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕННОГО ЗАТВЕРДЕВАНИЯ | 1991 |

|

RU2065798C1 |

| УСТРОЙСТВО ДЛЯ ОБОГРЕВА МЕТАЛЛА В ЛИТЕЙНОЙ ФОРМЕ | 1992 |

|

RU2025210C1 |

| СПОСОБ ЛИТЬЯ С НАПРАВЛЕННЫМ ЗАТВЕРДЕВАНИЕМ ОТЛИВОК | 1992 |

|

RU2026151C1 |

| СПОСОБ ЛИТЬЯ С НАПРАВЛЕННЫМ ЗАТВЕРДЕВАНИЕМ ОТЛИВОК | 1992 |

|

RU2026150C1 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕННОГО ЗАТВЕРДЕВАНИЯ ОТЛИВОК | 1991 |

|

RU2050223C1 |

| Способ центробежного литья ювелирных изделий и устройство для его осуществления | 1990 |

|

SU1827321A1 |

с6

Ось нар(/жнЬй (yneff,w /

Редактор Н.Коляда

Составитель Ю.Яковлев Техред М.Ходанич

Заказ 564Тираж Подписное

ШИИНИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д,4/5

Производствеино-полиграфт1ческое предприятие, г.Ужгород, ул.Проектная, 4

Корректор О.Луговая

| Патент Великобритании № 1349099, В 22 D 27/16, 1974 | |||

| Способ определения границы зоны некроза при инфаркте миокарда | 1986 |

|

SU1438692A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Драпье Ж.М..Успехи в развитии направленно закристаллизованных и эвтектических жаропрочных сплавов, Жаропрочные сплавы для газовых турбин | |||

| М.: Металлургия, 1981, с.365-387. | |||

Авторы

Даты

1992-12-15—Публикация

1984-11-19—Подача