12 и защитной сеткой 20, Переточная труба 5 соединяет первую и последнюю ступени корпуса. Материал загружают в воронку 14, затем он поступает на основание диска 6, откуда по- ; даётся в измельчительные камеры

Изобретение относится к конструкции устройств для сверхтонкого помола сыпучих материалов и может быть использовано в химической, электро- технической, медицинской и других областях промьшшенности.

Цель изобретения - повышение производительности и качества готового продукта.

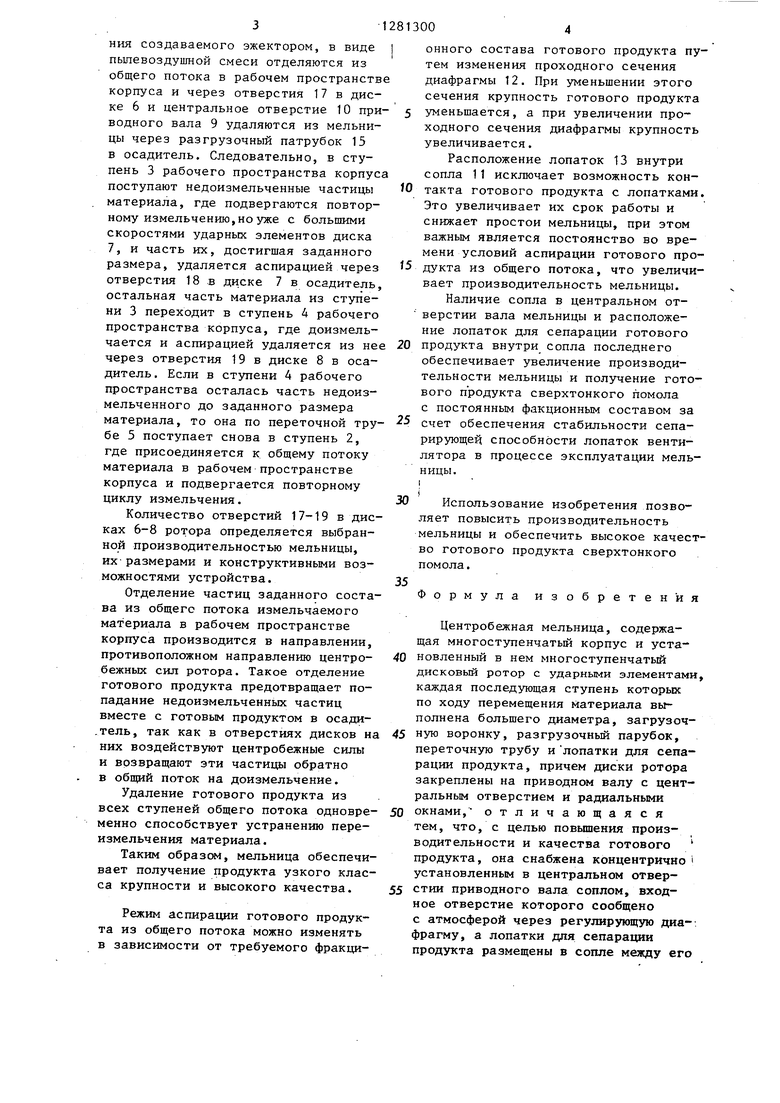

На чертеже представлена центро- бежная мельница, общий вид.

Мельнида состоит из многоступенчатого корпуса 1 с рабочим пространством со ступенями 2-4. Ступени 2 и 4 соединены между собой переточкой трубой 5. В корпусе 1 расположен многоступенчатый дисковый ротор выполненньй из дисков 6-8 с ударными элементами, при этом диск 6 расположен на уровне ступени 2, а дис- ки 7 и 8 - -на уровнях ступеней 3 и 4 соответственно.

Диски закреплены на консольной части приводного вала 9, а их диамет ры сверху вниз увеличиваются. Приводной вал 9 вьтолнен с центральным отверстием 10, в котором концентрич- но расположено сопло Т1, прикрепленное к торцу диска 6. Сопло 11 сое- динено с атмосферой через регулирующую диафрагму 12, установленную на его входном отверстии и предназначенную для изменения при необходимости его сечения. Внутри сопла 11 закреплены лопатки 13 для сепарации готового продукта. Корпус 1 снабжен загрузочной воронкой 14, а центральное отверстие 10 приводного вала 9 соединено с разгрузочным патрубком 15 через водяной затвор 16 и посредством окон 17-19 в вале и дисках со ступенями 2-4 рабочего пространства корпуса. Входное отвер

2, 3 и 4. В камерах материал измельчается, готовый продукт отсасывается через отверстия 17, 18 и 19 в дисках и по центральному отверстию 10 и разгрузочному патрубку 15 выдается в осадитель. 1 ил.

стие сопла 11 с регулирующей диафрагмой 12 оборудовано защитной сеткой 20.

Мельница работает следующим образом.

От приводного вала 9 разгоняют ротор до устойчивых оборотов, после чего в загрузочную воронку 14 равномерным потоком загружают материал, подлежащий измельчению, откуда он под действием собственного веса поступает на верхнее основание диска 6. Под действием центробежных сил вращающегося диска 6 материал поступает в ступень 2 рабочего пространства корпуса 1. С началом вращения рото- .ра получают вращательное движение и лопатки 13, с помощью которьк из атмосферы через сетку 20 и диафрагму 12 всасьтается воздух в сопло 11, который истекает через выходное отверстие сопла и направляется в центральное отверстие 10 вала 9. Такое истечение воздущной струи создает разрежение в верхней части отверстия 10 и окнах 17-19 в дисках 6-8, в результате которого воздух из рабочего пространства через окна отсасьшается и совместно с вен- тиляторнЬм воздухом по отверстию 10 и разгрузочному патрубку 15 поступает в осадитель (не показан). По мере поступления материала в ступень 2 рабочего пространства он подвергается измельчению ударными элементами корпуса и диска, частицы которого увлекаются потоком воздуха, создаваемым вращающимися ступенчато расположенньии дисками ротора в ступень 3 рабочего пространства корпуса. Одновременно с измельчением частицы материала, достигше заданного размера, под действием разрежения создаваемого эжектором, в виде пылевоздушной смеси отделяются из общего потока в рабочем пространств корпуса и через отверстия 17 в диске 6 и центральное отверстие 10 приводного вала 9 удаляются из мельницы через разгрузочный патрубок 15 в осадитель. Следовательно, в ступень 3 рабочего пространства корпус поступают недоизмельченные частицы материала, где подвергаются повторному измельчению, но уже с большими скоростями ударных элементов диска 7, и часть их, достигшая заданного размера, удаляется аспирацией через отверстия 18 в диске 7 в осадитель, остальная часть материала из ступени 3 переходит в ступень 4 рабочего пространства корпуса, где доизмель- чается и аспирацией удаляется из не через отверстия 19 в диске 8 в осадитель. Если в ступени 4 рабочего пространства осталась часть недоиз- мельченного до заданного размера материала, то она по переточной трубе 5 поступает снова в ступень 2, где присоединяется к общему потоку материала в рабочем пространстве корпуса и подвергается повторному циклу измельчения.

Количество отверстий 17-19 в дисках 6-8 ротора определяется выбранной производительностью мельницы, их размерами и конструктивными возможностями устройства.

Отделение частиц заданного состава из общего потока измельчаемого материала в рабочем пространстве корпуса производится в направлении, противоположном направлению центробежных сил ротора. Такое отделение готового продукта предотвращает попадание недоизмельченных частиц вместе с готовым продуктом в осади- .тель, так как в отверстиях дисков на них воздействуют центробежные силы и возвращают эти частищ. обратно в общий поток на доизмельчение.

Удаление готового продукта из всех ступеней общего потока одновременно способствует устранению переизмельчения материала.

Таким образом, мельница обеспечивает получение продукта узкого класса крупности и высокого качества.

Режим аспирации готового продукта из общего потока можно изменять в зависимости от требуемого фракционного состава готового продукта путем изменения проходного сечения диафрагмы 12. При з меньшении этого сечения крупность готового продукта

уменьшается, а при увеличении проходного сечения диафрагмы крупность увеличивается.

Расположение лопаток 13 внутри сопла 11 исключает возможность контакта готового продукта с лопатками. Это увеличивает их срок работы и снижает простои мельницы, при этом важным является постоянство во времени условий аспирации готового продукта из общего потока, что увеличивает производительность мельницы.

Наличие сопла в центральном от- верстии вала мельницы и расположение лопаток для сепарации готового

продукта внутри сопла последнего обеспечивает увеличение производительности мельницы и полз чение готового продукта сверхтонкого помола с постоянным факционным составом за

счет обеспечения стабильности сепарирующей способности лопаток вентилятора в процессе эксплуатации мельницы. I

Использование изобретения позволяет повысить производительность мельницы и обеспечить высокое качество готового продукта сверхтонкого помола.

35

Формула изобретения

Центробежная мельница, содержащая многоступенчатьй корпус и установленный в нем многоступенчатый

дисковый ротор с ударными элементами, каждая последующая ступень которых по ходу перемещения материала выполнена большего диаметра, загрузочную воронку, разгрузочньй парубок, переточную трубу и лопатки для сепарации продукта, причем диски ротора закреплены на приводном валу с центральным отверстием и радиальными

окнами, отличающаяся тем, что, с целью повышения производительности и качества готового продукта, она снабжена концентрично установленным в центральном отверстии приводного вала соплом, входное отверстие которого сообщено с атмосферой через регулирующую диафрагму, а лопатки для сепарации продукта размещены в сопле между его

512813006

входным и выходньм отверстиями, диска со стороны загрузочной во- причем сопло закреплено на торце ронки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная мельница | 1983 |

|

SU1080854A1 |

| Многоступенчатая мельница ударного действия | 1979 |

|

SU946651A1 |

| Мельница | 1975 |

|

SU671838A1 |

| Центробежно-ударная мельница | 1983 |

|

SU1098563A1 |

| РОТОРНО-ВИХРЕВАЯ МЕЛЬНИЦА И ЕЕ РАБОЧИЙ ОРГАН | 2016 |

|

RU2626721C1 |

| Мельница динамического измельчения | 1986 |

|

SU1417926A1 |

| ПАРОВАЯ ТУРБИНА | 1997 |

|

RU2133834C1 |

| РОТОРНАЯ МЕЛЬНИЦА | 2010 |

|

RU2444407C1 |

| Центробежная многоступенчатая мельница | 1989 |

|

SU1643080A1 |

| ПАРОВАЯ ТУРБИНА | 1998 |

|

RU2131044C1 |

Изобретение позволяет повысить производительность центробежной мельницы и качество готового продукта . Мельница состоит из многоступенчатого корпуса 1, в котором расположен ротор, собранный из дисков 6, 7 и 8 с отверстиями 17, 18 и 19, закрепленных на приводксж валу 9 с центральным отверстием 10, вьшол- ненным в виде газоструйного эжектора с соплом 11 и диффузором, соединен- ньм радиальными окнами.в валу 9 и отверстиями 17, 18 и 19 с рабочим пространством корпуса 1. Внутри сопла 11 закреплены лопатки 13 для подачи в его выходное отверстие воздуха из атмосферы через входное отверстие с регулирующей диафрагмой (Л и// I t7 ю S 5

| Мельница | 1975 |

|

SU671838A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Центробежная мельница | 1983 |

|

SU1080854A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1987-01-07—Публикация

1985-07-17—Подача