00

о

00 СП

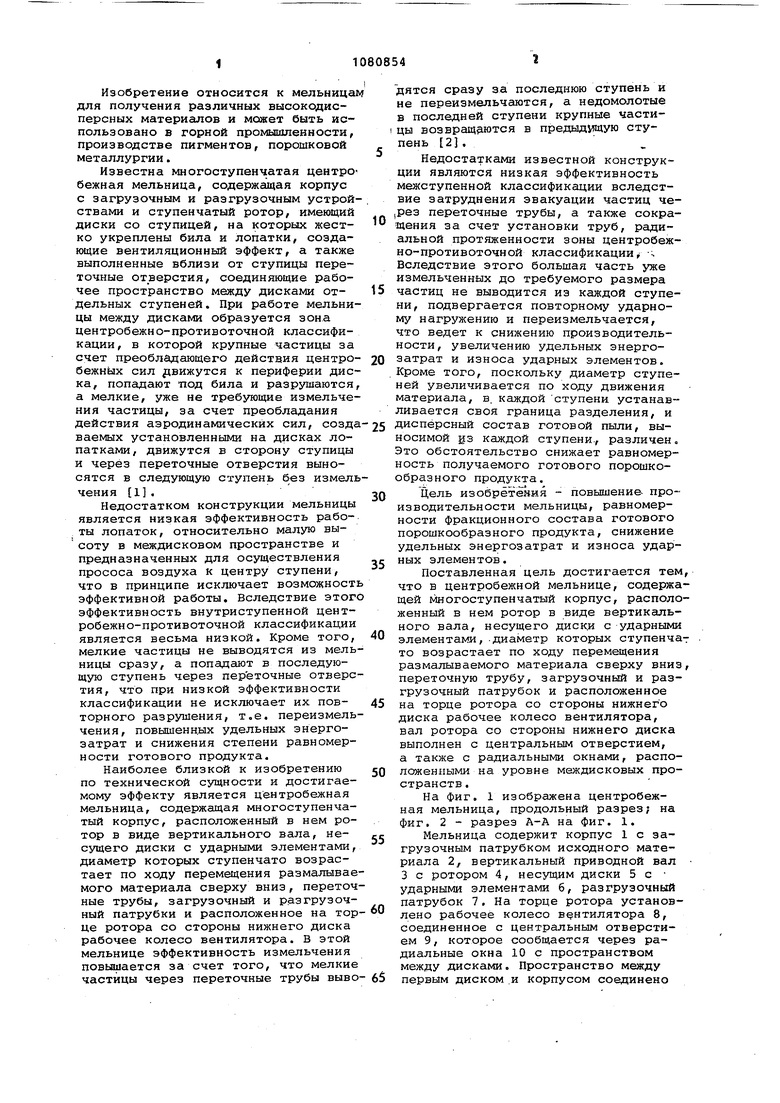

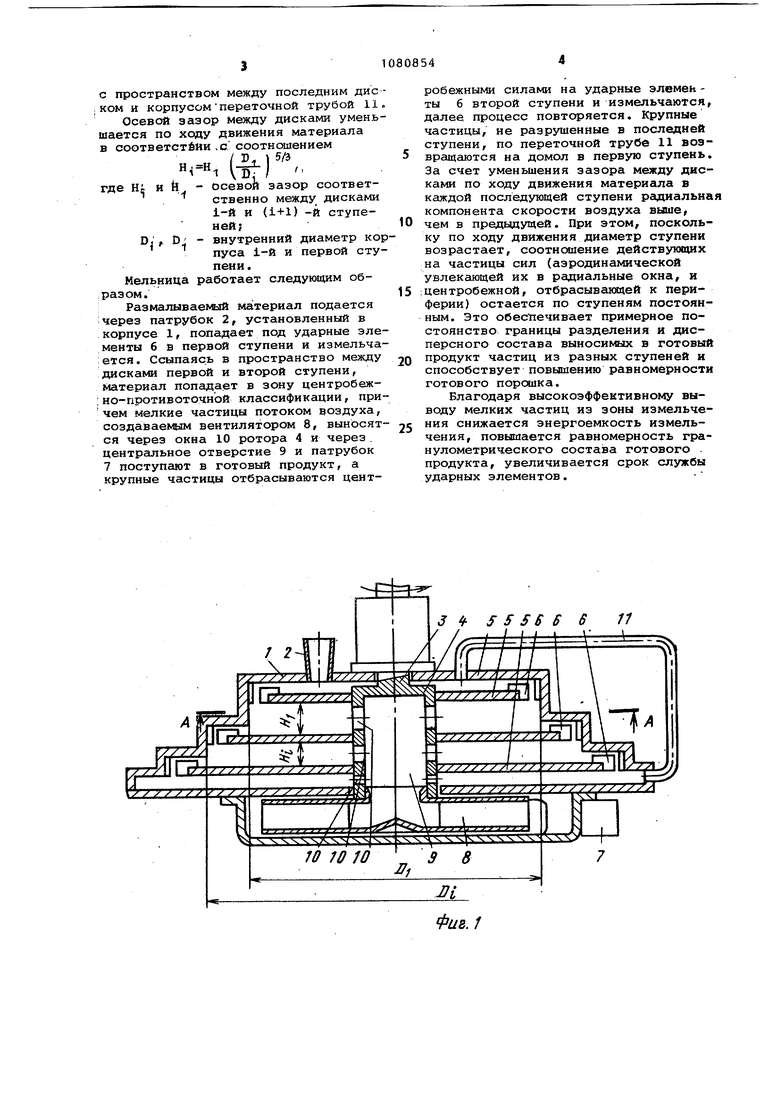

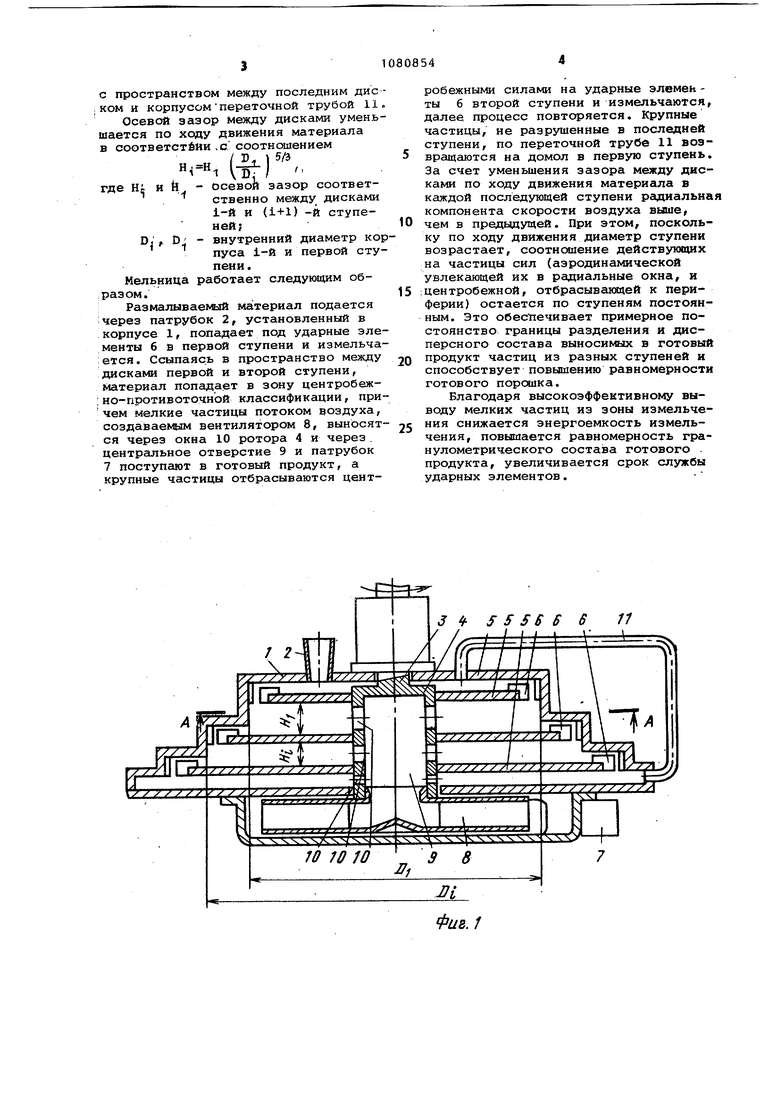

Изобретение относится к мельница для получения различных высокодисперсных материалов и может быть использовано в горной промышленности, производстве пигментов, порошковой металлургии. Известна многоступенчатая центро бежная мельница, содержащая корпус с загрузочным и разгрузочным устрой ствами и ступенчатый ротор, имеющий диски со ступицей, на которых жестко укреплены била и лопатки, создающие вентиляционный эффект, а также выполненные вблизи от ступицы переточные отверстия, соединяющие рабочее пространство между дисками отдельных ступеней. При работе мельницы между дисками образуется зона центробежно-противоточной классификации, в которой крупные частицы за счет преобладающего действия центробежных сил ;1вижутся к периферии диска, попадают под била и разрушаются а мелкие, уже не требующие измельчения частицы, за счет преобладания действия аэродинамических сил, созда Баемых установленными на дисках лоnaTKaivm, движутся в сторону ступицы и через переточные отверстия выносятся в следующую ступень без измель чения 1. Недостатком конструкции мельницы является низкая эффективность работы лопаток, относительно малую высоту в междисковом пространстве и предназначенных для осуществления прососа воздуха к центру ступени, что в принципе исключает возможност эффективной работы. Вследствие этог эффективность внутриступенной центробежно-противоточной классификации является весьма низкой. Кроме того, мелкие частицы не выводятся из мель ницы сразу, а попадают в последующую ступень через переточные отверс тия, что при низкой эффективности классификации не исключает их повторного разрушения, т.е. переизмель чения, повышенных удельных энергозатрат и снижения степени равномерности готового продукта. Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является центробежная мельница, содержащая многоступенчатый корпус, расположенный в нем ротор в виде вертикального вала, несущего диски с ударными элементами, диаметр которых ступенчато возрастает по ходу перемещения размалывае мого материала сверху вниз, переточ ные трубы, загрузочный и разгрузочный патрубки и расположенное на тор це ротора со стороны нижнего диска рабочее колесо вентилятора. В этой мельнице эффективность измельчения повышается за счет того, что мелкие частицы через переточные трубы выво дятся сразу за последнюю ступень и не переизмельчаются, а недомолотые в последней ступени крупные частицы возвращаются в предыддаую ступень 2 . Недостатками известной конструкции являются низкая эффективность межступенной классификации вследствие затруднения эвакуации частиц че|рез переточные трубы, а также сокраадения за счет установки труб, радиальной протяженности зоны центробежно-противоточной классификацииj ;. Вследствие этого большая часть уже измельченных до требуемого размера частиц не выводится из каждой ступени, подвергается повторному ударному нагружению и переизмельчается, что ведет к снижению производительности, увеличению удельных энергозатрат и износа ударных элементов. Кроме того, поскольку диаметр ступеней увеличивается по ходу движения материала, в. каждой ступени устанавливается своя граница разделения, и дисперсный состав готовой пыли, выносимой цз каждой ступени., различен. Это обстоятельство снижает равномерность получаемого готового порошкообразного продукта. Цель изобретения - повышение- производительности мельницы, равномерности фракционного состава готового порошкообразного продукта, снижение удельных энергозатрат и износа ударных элементов. Поставленная цель достигается тем, что в центробежной мельнице, содержащей многоступенчатый корпус, расположенный в нем ротор в виде вертикального вала, несущего диск.и с ударными элементами,.диаметр которых ступенчат то возрастает по ходу перемещения размалываемого материала сверху вниз, переточную трубу, загрузочный и разгрузочный патрубок и расположенное на торце ротора со стороны нижнего диска рабочее колесо вентилятора, вал ротора со стороны нижнего диска выполнен с центральным отверстием, а также с радиальными окнами, расположенными на уровне междисковых пространств . На фиг. 1 изображена центробежная мельница, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1. Мельница содержит корпус 1 с загрузочным патрубком исходного материала 2f вертикальный приводной вал 3 с ротором 4, несущим диски 5 с ударными элементами б, разгрузочный патрубок 7. На торце ротора установлено рабочее колесо вентилятора 8, соединенное с центральным отверстием 9, которое сообщается через радиальные окна 10 с пространством между дисками. Пространство между первым диском .и корпусом соединено

с пространством между последним дисjком и корпусомпереточной трубой 11 Осевой зазор Между дисками уменьшается по ХОДУ движения материала в соответстбйи,с соотношением

/ D.

№)

где Hj и Й - осевой зазор соответ

-f ственно между дисками 1-й и (1+1) -и ступеней

°i 1 - внутренний диаметр корпуса 1-й и первой ступени .

Мельница работает следующим образом.

РазмалываеАглй материал подается : через патрубок 2, установленньШ в корпусе 1, попадает под ударные элементы 6 в первой ступени и измельча:ется. Ссыпаясь в пространство между дисками первой и второй ступени, Материал попадает в зону центробеж:но-противоточной классификации, причем мелкие частицы потоком воздуха, созда1вае фш вентилятором 8, выносятся через окна 10 ротора 4 и через. центральное отверстие 9 и патрубок 7 поступают в готовый продукт, а крупные частицы отбрасываются центробежными силами на ударные элемеь ты 6 второй ступени и измельчаются, далее процесс повторяется. Крупные частицы, не разрушенные в последней ступени, по переточной трубе 11 возвращаются на домол в nepBj ступень. За счет уменьшения зазора между дисками по ходу движения материала в каждой последующей ступени радиальна компонента скорости воздуха выше, чем в предыдущей. При этом, поскольку по ходу движения диаметр ступени возрастает, соотношение действующих на частицы сил (аэродинамической увлекающей их в радиальные окна, и ;центробежной, отбрасывающей к периферии) остается по ступеням постоянным. Это обеспечивает примерное постоянство границы разделения и дисперсного состава выносимых в готовый продукт частиц из разных ступеней и способствует повышению равномерности готового порошка.

Благодаря высокоэффективному выводу мелких частиц из зоны измельчения снижается энергоемкость измельчения, повышается равномерность гранулометрического состава готового . продукта, увеличивается срок службы ударных элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная мельница | 1985 |

|

SU1281300A1 |

| Многоступенчатая мельница ударного действия | 1979 |

|

SU946651A1 |

| Центробежная ударная мельница | 1987 |

|

SU1475707A1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2020 |

|

RU2752929C1 |

| Центробежная ударная мельница | 1986 |

|

SU1366207A1 |

| Мельница ударного действия | 1980 |

|

SU904775A1 |

| МЕЛЬНИЦА УНИВЕРСАЛЬНАЯ | 2010 |

|

RU2446014C2 |

| Центробежно-ударная мельница | 1981 |

|

SU973156A1 |

| ДЕЗИНТЕГРАТОР | 2010 |

|

RU2429913C1 |

| Центробежная ударная мельница | 1983 |

|

SU1186249A1 |

ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА, содержащая многоступенчатый корпус, располокеннклй в нем ротор в виде верj S i - ;.-; 5 ..- ; Ма ) I;..;:..jrt .-«Д тикального вала, несущего диски с даарными элементами, диаметр которых ступенчато возрастает по ходТ перемещения размалываемого материала сверху вниз, переточную трубу, загрузочный и разгрузочный патрубки и расположенное на торце ротора со стороны нижнего диска рабочее коле,со вентилятора, отличающаяс я тем, что, с целью поведения производительности, равномерности фракционного состава готового продукта, снижения удельных энергозатрат и износа ударных элементов, вал ротора со стороны нижнего диска выполнен с центральным отверстием, а также с радиальными окнами, расположенными I на уровне междисковых пространств. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Центробежная мельница | 1975 |

|

SU737002A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Мельница | 1975 |

|

SU671838A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-03-23—Публикация

1983-02-23—Подача