112815472

Изобретение -относится к промыш- меньше 80% (химсостав золы: SiO 4856; 20-23; CaO 4,5-5; РеО+Ре О 9-13; MgO 1-1,6; TiO остальное), жидкое калиевое стекло плотностью 1,40 г/см, кремнефтористый натрий, фуриловый спирт, отходы производства кремнийполимеров (пеногасящих жидкостей), образующиеся на стадии гидролиза алкилхлорсиланов.

ленности строительных материалов

и может быть использовано при изго-

товлении покрытий и обмазок конструкций, работающих в кислых средах при

повьшенных температурах и абразивном

воздействии.

Цель изобретения - повышение адгезии к металлу при температуре до 300°С.

Пример. В качестве тонкомолотых компонентов применяют диабазовую муку, золу теплоэлектростанций (ТЭС) с содержанием частиц менее 0,14 мм не

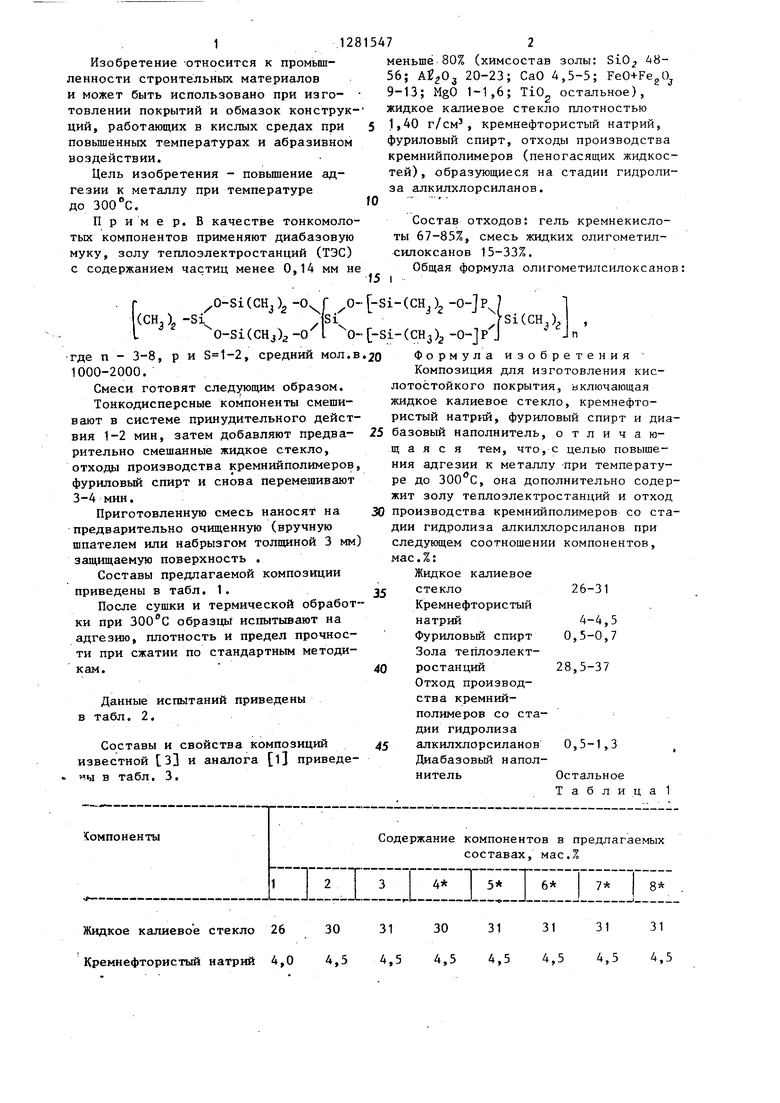

Г /O-SiCCHp -or 0-.-Si-(CH )2 ,

(снр -Si Si

I 0-Si(CHj)2-0 I (CH3)-O--JP

где n - 3-8, p и , средний мол.в.20 Формула изобретения 1000-2000.Композиция для изготовления кисСмеси готовят следующим образом. лотостойкого покрытия, включающая

жидкое калиевое стекло, кремнефтористый натрий, фуриловый спирт и диа- 25 базовый наполнитель, отличающаяся тем, что,с целью повышеТонкодисперсные компоненты смешивают в системе принудительного действия 1-2 мин, затем добавляют предварительно смешанные жидкое стекло, отходы производства кремнийполимеров, фуриловый спирт и снова перемешивают 3-4 мин.

Приготовленную смесь наносят на предварительно очищенную (вручную шпателем или набрызгом толщиной 3 мм) защищаемую поверхность .

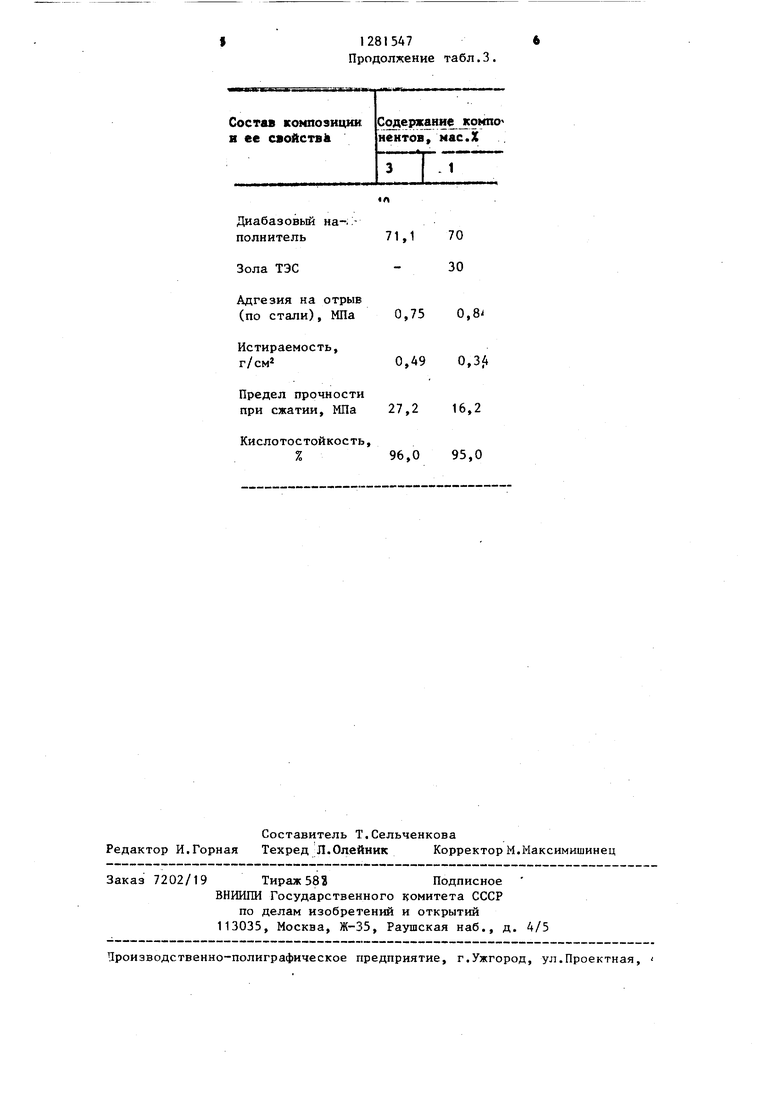

Составы предлагаемой композиции приведены в табл. 1.

После сушки и термической обработки при ЗОО С образцьг испытывают на адгезию, плотность и предел прочности при сжатии по стандартным методикам.

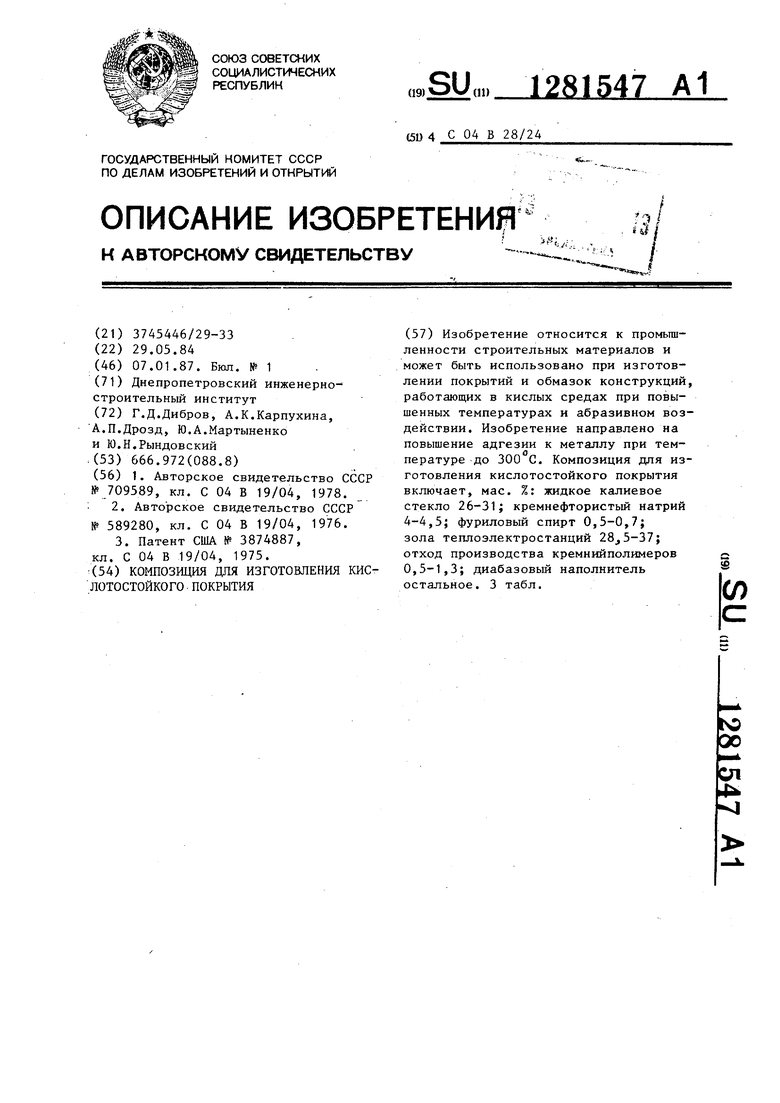

Данные испытаний приведены в табл. 2.

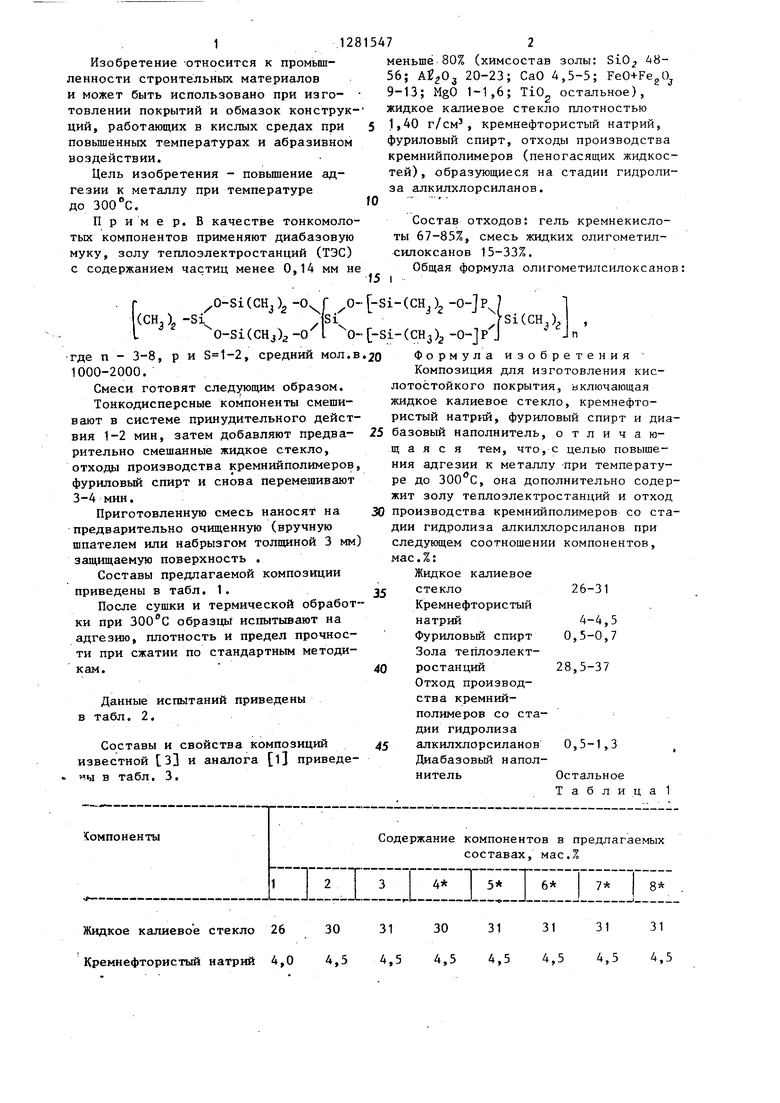

Составы и свойства композиций известной ЗЗ и аналога l приведены в табл. 3.

ния адгезии к металлу -при температуре до 300 С, она дополнительно содержит золу теплоэлектростанций и отход 30 производства кремнийполимеров со стадии гидролиза алкилхлорсиланов при следующем соотношении компонентов, мае.%:

Жидкое калиевое стекло

Кремнефтористый натрий

Фуриловый спирт Зола теплоэлектростанцийОтход производства кремний- полимеров со стадии гидролиза алкилхлорсиланов Диабазовый наполнитель

35

40

45

26-31

4-4,5 0,5-0,7

28,5-37

0,5-1,3

Остальное

Жидкое калиевое стекло 26 30 31 30 31 31 31 31 Кремнефтористый натрий 4,0 4,5 4,5 4,5 4,5 4,5 4,5 4,5

меньше 80% (химсостав золы: SiO 48

O

56; 20-23; CaO 4,5-5; РеО+Ре О 9-13; MgO 1-1,6; TiO остальное), жидкое калиевое стекло плотностью 1,40 г/см, кремнефтористый натрий, фуриловый спирт, отходы производства кремнийполимеров (пеногасящих жидкостей), образующиеся на стадии гидролиза алкилхлорсиланов.

I

Состав отходов: гель кремнекисло- ты 67-85%, смесь жидких олигометил- силоксанов 15-33%.

Общая формула олигометилсилоксанов;

siCcH.J,

ния адгезии к металлу -при температуре до 300 С, она дополнительно содержит золу теплоэлектростанций и отход 0 производства кремнийполимеров со стадии гидролиза алкилхлорсиланов при следующем соотношении компонентов, мае.%:

Жидкое калиевое стекло

Кремнефтористый натрий

Фуриловый спирт Зола теплоэлектростанцийОтход производства кремний- полимеров со стадии гидролиза алкилхлорсиланов Диабазовый наполнитель

5

0

5

26-31

4-4,5 0,5-0,7

28,5-37

0,5-1,3

Остальное

Таблица

1

Диабазовый наполнитель 32 Фуриловый спирт 0,5

Отходы производства кремнийполимеров со стадии гидролиза алкил- хлорсилановО 5

Зола ТЭС

37

34343462,552,51042,5

0,50,70,50,70,70,70,7

11,3-1,31,31,31,3

3028,531-1052,520

Составы 4-8 приведены для подтверждения оптимальности предлагаемого

состава.

Таблица2

Свойства композиции

Значение показателей для предлагаемых составов

Т-Г-ТТ-ТТ--ТТ--Т

3,6 4,0 3,7

2,10 2,20 2,10

35,0. 36,0 36,3

/ t

0,16 0,16 0,16

Состав композиции и ее свойства

Калиевое жидкое стекло

Кремнефтористый натрий

Фуриловый спирт

1,2 0,7 2,4 2,8 3,0 1,95 1,90 1,91 1,98 1,93

22,0 26,0 28,0 31,0 29,5

ТаблицаЗ

Содержание компонентов, мас.%

T T

25,0 32

3,0 4 0,9

Состав композиции, н ее саойствЬ

Диабазовый на-./полнитель 71,1 70

Зола ТЭС

Адгезия на отрыв

(по стали), МПа 0,75 0,8

Истираемость, г/см

Предел прочности

при сжатии, МПа 27,2 16,2

Кислотостойкость,

% 96,0 95,0

P. нентов, мас.Х

30

0,49 0,3

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖИДКОСТЕКОЛЬНАЯ КОМПОЗИЦИЯ | 1996 |

|

RU2109708C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОСИЛИКАТНОЙ СМЕСИ | 2005 |

|

RU2309922C2 |

| Способ приготовления кислотостойкой композиции | 1987 |

|

SU1560519A1 |

| Силикатополимербетонная композиция | 1974 |

|

SU477967A1 |

| Полимерсиликатная композиция | 1980 |

|

SU874701A1 |

| Кислотостойкий строительный раствор | 1976 |

|

SU589230A1 |

| СТРОИТЕЛЬНАЯ СИЛИКАТНАЯ КРАСКА | 2005 |

|

RU2294946C1 |

| Полимерсиликатная композиция | 1983 |

|

SU1180363A1 |

| Полимерсиликатная композиция | 1983 |

|

SU1133243A1 |

| Полимерсиликатная замазка для обмуровочных работ | 1980 |

|

SU874702A1 |

Изобретение относится к промьш- ленности строительных материалов и может быть использовано при изготовлении покрытий и обмазок конструкций, работающих в кислых средах при повышенных температурах и абразивном воздействии. Изобретение направлено на повышение адгезии к металлу при температуре до 300 С. Композиция для изготовления кислотостойкого покрытия включает, мае. %: жидкое калиевое стекло 26-31; кремнефтористый натрий 4-4,5; фуриловый спирт 0,5-0,7; зола теплоэлектростанций 28j5-37; отход производства кремнийполимеров 0,5-1,3; диабазовый наполнитель остальное. 3 табл. (Л ю 00 СП

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кислоупорная замазка | 1978 |

|

SU709589A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Нержавеющая сталь | 1976 |

|

SU589280A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент США № 3874887, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-01-07—Публикация

1984-05-29—Подача