Изобретение относится к автоматизации производственных процессов и может быть использовано при управлении процессом получения вискозной пленочной оболочки.

Целью изобретения является повышение точности корректировки диаметра готовой вискозной пленочной оболочки в широких пределах.

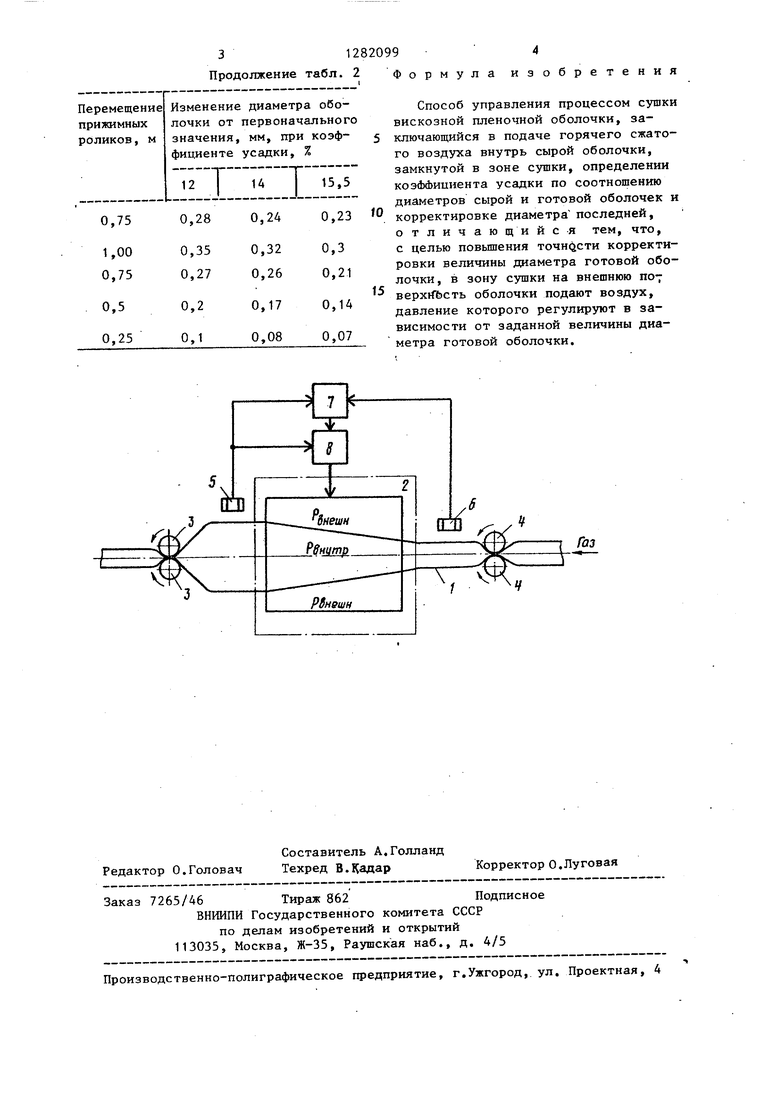

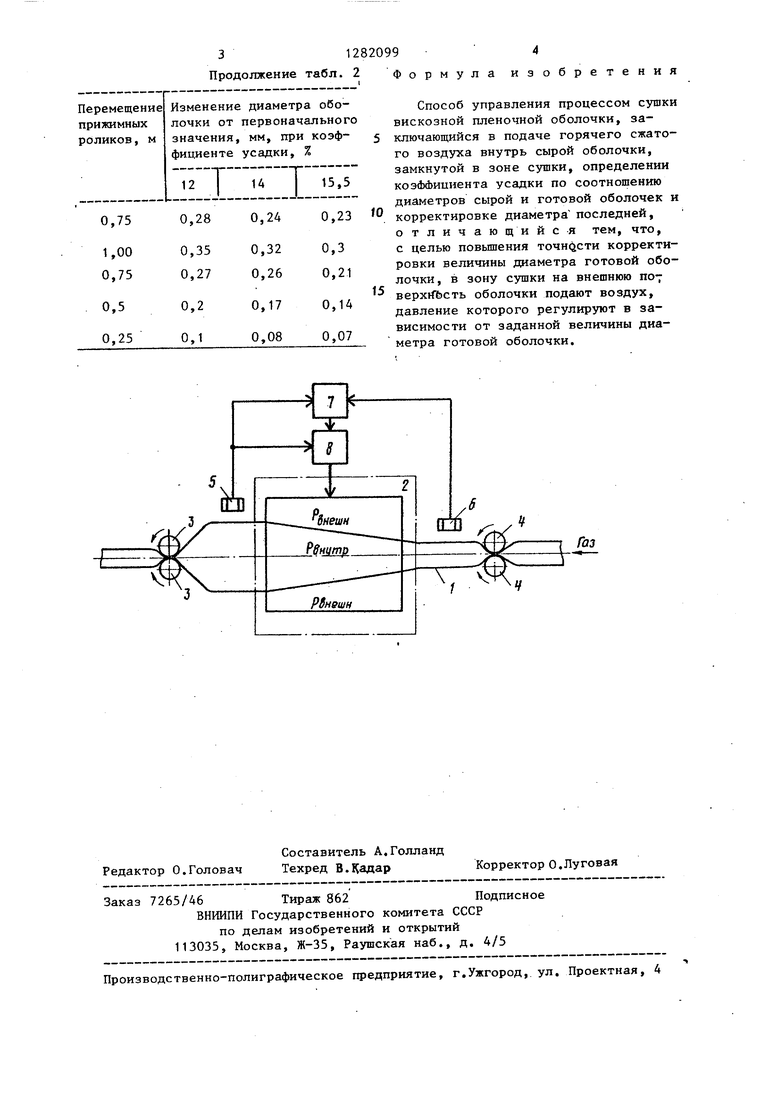

Пример. После отделки оболочка 1 через приемные вальцы направляется в сушильную установку, выполненную в виде горизонтально расположенной трубы 2 длиной около 11 м. Сушильная труба 2 снабжена рубашкой под которую поступает пар. Удаление влаги осуществляется циркуляцией горячего воздуха с температурой около вдоль проходящей по трубе оболочки.

Приемными вальцами 3 и 4 ограничивают объем оболочки до и после зоны сушки, так что поданньй внутрь оболочки газ находится в замкнутом объеме,создавая при этом давление внутри оболочки РВНУТР Создают давление Р

Внешн

снаружи оболочки и пос

ле установления равновесного состояния, датчиками 5 и 6 измеряют диаметр сырой и сухой оболочек, а результат подают в блок 7 определения коэффициента усадки. Значение диаметра сырой оболочки с датчика 5 подают на регулятор 8 давления, который с учетом коэффициента усадки изменяет давление снаружи оболочки, корректируя этим диаметр оболочки на необходимую величину.

Машины по производству вискозной пленочной оболочки имеют расстояние между приемными вальцами 3 и началом трубы 2, равное 1 м, расстояние между концом трубы 2 и намоточным устройством равно также 1 м. Ско- рость движения оболочки 0,1 м/с.Влажность оболочки перед сушкой 280-300% (сырая часть оболочки), а после сушки - 12% (сухая часть оболочки). В процессе производства оболочка терпит усадку в диаметре от 10 до 20% в зависимости от температуры подаваемого в рубашку пара. Начальное давление воздуха, подаваемого внутрь перед первой заправкой бобины, около 1,5 атм. В процессе производства диаметр оболочки имеет отклонение от номинального за счет непостоянства параметров технологического процесса

на стадии формования. Отклонение диаметра от номинального до t1 мм. Таким образом, возникает потребность корректировки диаметра на этапе сушки в указанных пределах с целью выпуска качественной продукции. Корректировка диаметра оболочки по предложенному способу позволяет изменять диаметр оболочки от О до 2,5 мм при изменении избыточного давления от О до 0,5 атм.

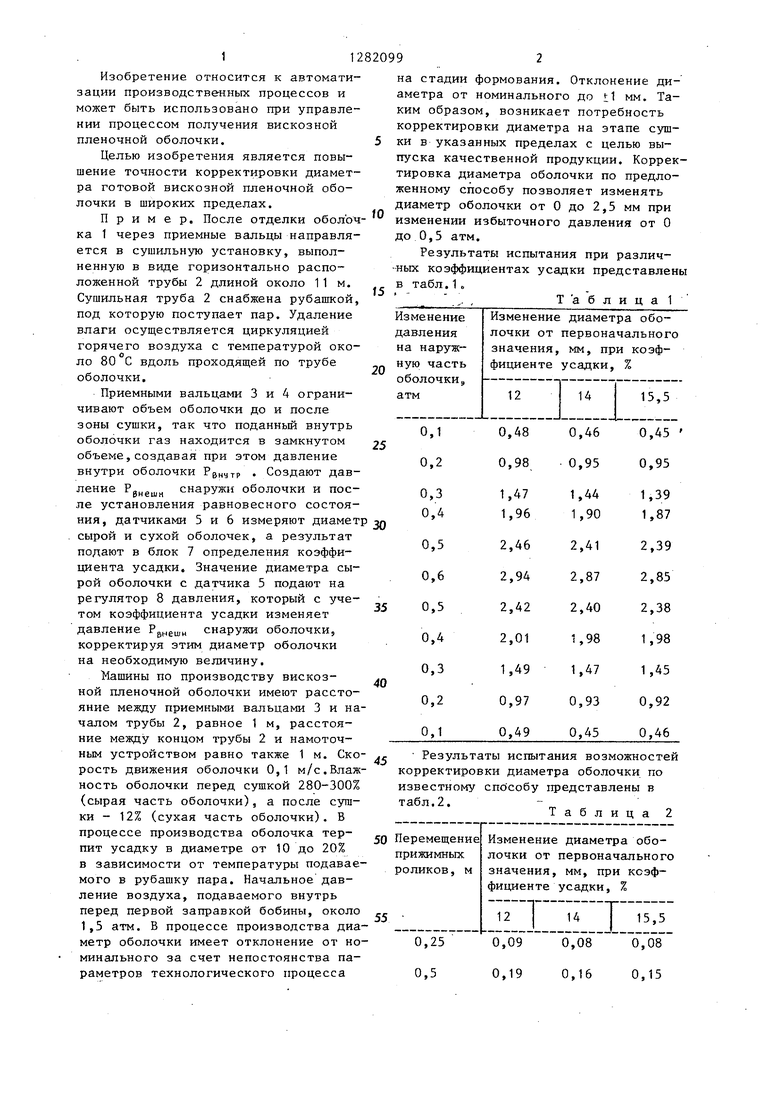

Результаты испытания при различ- -ных коэффициентах усадки представлены в табл.1„

, Т а б л и ц а 1

Изменение давления на наружную часть

Изменение диаметра оболочки от первоначального значения, мм, при коэффициенте усадки, %

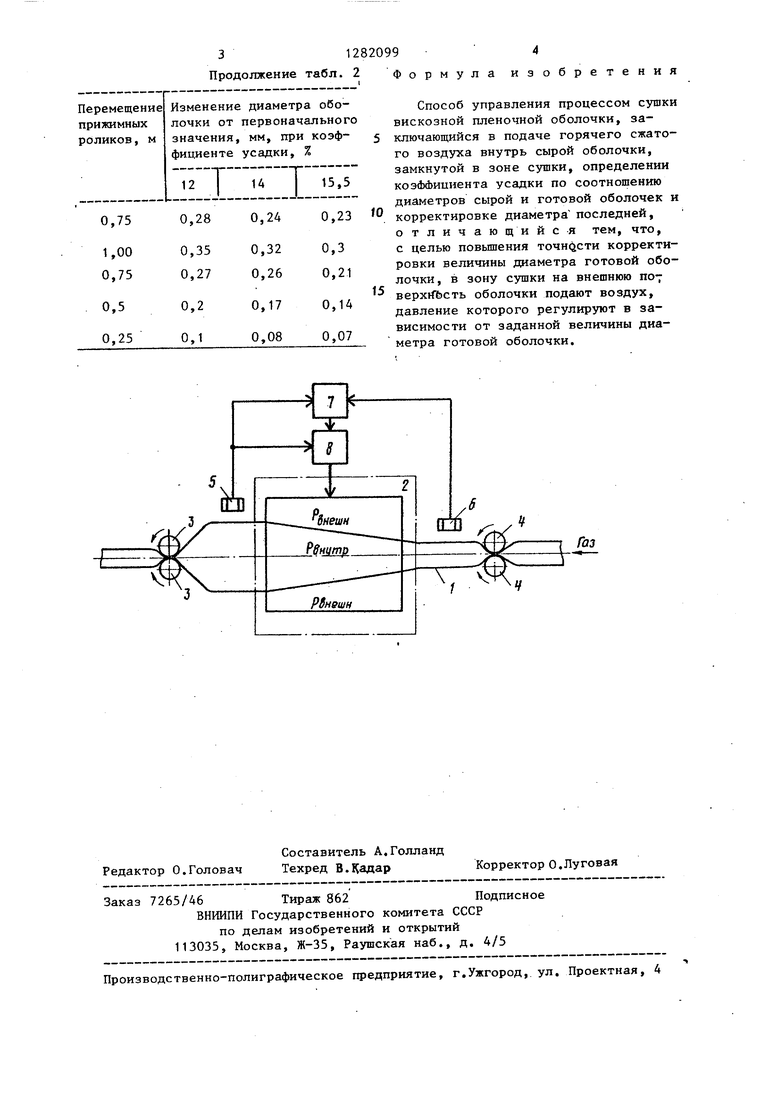

Результаты испытания возможностей корректировки диаметра оболочки по известному спо собу представлены в

табл.2, Таблица 2

31282099 4

Продолжение табл. 2 Формула изобретения

Изменение диаметра оболочки от первоначального значения, мм, при коэффициенте усадки, %

12

TI LZ

15.5

0,28

0,35 0,27

0,2 0,1

0,24

0,32 0,26

0,17 0,08

0,23

0,3 0,21

0,14 0,07

Способ управления процессом сушки вискозной пленочной оболочки, заключающийся в подаче горячего сжатого воздуха внутрь сырой оболочки, замкнутой в зоне сушки, определении козбЛициента усадки по соотношению диаметров сырой и готовой оболочек и корректировке диаметра последней, о тлич ающийс-я тем, что, с целью повышения точности корректировки величины диаметра готовой оболочки , в зону сушки на внешнюю ПО7 BepxrfbcTb оболочки подают воздух, давление которого регулируют в зависимости от заданной величины диаметра готовой оболочки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом получения визкозной пленочной оболочки | 1984 |

|

SU1361521A1 |

| Способ управления процессом получения вискозной пленочной оболочки | 1980 |

|

SU889662A2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРАТЦЕЛЛЮЛОЗНЫХ ОБОЛОЧЕК | 1991 |

|

RU2029803C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРАТЦЕЛЛЮЛОЗНЫХ ОБОЛОЧЕК ДЛЯ НАБИВКИ МЯСНЫМИ ПРОДУКТАМИ | 1991 |

|

RU2029473C1 |

| Пленочная сушильная установка | 1990 |

|

SU1784164A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО КЕРАМЗИТОВОГО ГРАВИЯ | 2016 |

|

RU2639010C1 |

| Способ управления процессом получения вискозной пленочной оболочки | 1982 |

|

SU1061119A2 |

| ЦЕЛЛЮЛОЗОСОДЕРЖАЩАЯ РАЗЖЕВЫВАЕМАЯ ПЛЕНКА | 2002 |

|

RU2294105C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ДВУХСТУПЕНЧАТОЙ СУШКИ | 1926 |

|

SU3792A1 |

| ГОФРИРОВАННАЯ РУКАВНАЯ ОБОЛОЧКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ НА ОСНОВЕ ЦЕЛЛЮЛОЗЫ | 2001 |

|

RU2265336C2 |

Изобретение относится к автоматизации производственных процессов и может .быть использовано при управлении процессом получения вискозной пленочной оболочки. Изобретение обеспечивает возможность повышения точности корректировки диаметра вискоз- ной пленочной оболочки в широких пределах за счет того, что внутрь сырой оболочки, замкнутой в зоне сушки, подают горячий сжатый воздух, оп- р.еделяют коэффициент усадки по соот- . ношению диаметров сырой и готовой оболочек и корректируют диаметр пэс- ледней. Для этого в зону сугаки на внешнюю поверхность оболочки подают воздух, давление которого регулируют в зависимости от заданной величины диаметра готовой оболочки. 1 ил., 2 табл. i (Л ю 00 о СО со

Редактор О.Головач

Составитель А.Голланд Техред В.(адар

Заказ 7265/46 Тираж 862Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул. Проектная, 4

Корректор О.Луговая

| Способ управления процессом получения вискозной пленочной оболочки | 1978 |

|

SU712411A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ управления процессом получения вискозной пленочной оболочки | 1980 |

|

SU889662A2 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| . | |||

Авторы

Даты

1987-01-07—Публикация

1984-12-17—Подача