1

Изобретение относится к испытат ной технике, а именно к контролю герметичности крупногабаритных пол изделий в процессе испытания их на прочность водными растворами соединений шестивалентного хрома, являющегося катализатором индикаторной реакции.

Целью изобретения является повыние чувствительности контроля и снжение коррозионного разрушения издлий из алюминия и его сплавов путе исключения коррозионного воздейств состава на изделия и обеспечения вследствие этого возможности длительного контроля во время всего цикла испытаний на прочность и однвременной защиты поверхности изделия от коррозионного воздействия атмосферной влаги.

Индикаторный состав готовят по частям: отдельно сыпучую смесь и отдельно раствор пленкообразовате- ля.

Первую часть индикаторного состава готовят следующим образом.

Ароматический амин, полидентат- ный комплексообразователь и соль двухвалентного марганца засыпают в расчетных количествах в емкость устройства для измельчения сыпучих материалов , например шаровой мельницы или иного диспергатора сыпучи материалов. Сыпучую смесь измельчают и перемешивают в устройстве до получения однородной смеси.

Для приготовления второй части индикаторного состава (раствора пленкообразователя на основе этил- целлюлозы) расчетное количество . пленкообразователя вносят в дозированное количество ацетона и перемешивают смесь до получения раствора. Возможно использование в качестве полуфабриката готовых этил- целлюлозных лаков марки ЭЦ (например, ЭЦ-550, ТУ 6-10-989-75) с добавлением ацетона до расчетного количества.

Приготовленные составные части индикаторного состава (сухую смесь реагентов и раствор пленкообразователя) вносят в емкость и интенсивно перемешивают в течение 2-5 мин помощью мешалки или ультразвуковог гомогенизатора. При этом сохраняемость полученного индикаторного состава существенно зависит от сп

5

0

0

соба

его перемешивания: при мехе- ническом перемешивании индикаторный состав сохраняет свои исходные свойства (цвет и реакционную способность до нанесения на поверхность изделия) в течение не более 4-5 ч, в то время как ультразвуковая гомогенизация индикаторного состава позволяет увеличить его сохраняемость без потери исходных свойств в течение от 3 до 4 сут.

В качестве ароматического амина в состав индикаторного материала вводят производные бензидина или аминопроизводные фенола, а в качестве соли двухвалентного марганца - простую иди комплексную соль двухвалентного марганца, анионы которой не являются коррозионно-активны- ми по отношению к конструкционному материалу объекта контроля..

5

0

5

0

5

0

5

Приготовленный индикаторный состав для гидравлических прочностных испытаний наносят на контролируемые участки поверхности изделия пневматическим распылением до получения слоя толщиной от 0.1 до 0,5 мм. При таких толщинах .достигаются как хорошая адгезия покрытия к поверхности изделия, так и высокая прочность сухого индикаторного покрытия на разрыв, причем предел прочности на разрыв покрытия при таких толщинах превышает силу адгезии его к поверхности металла. За счет этого индикаторной пленкой в процессе длительных гидравлических прочностных испытаний надежно защищают, поверхность изделия от атмосферной коррозии, а после испытаний отработанную пленку целиком удаляют с поверхности изделия отрывом.

Уменьшение толщины формируемого напылением индикаторного покрытия ниже указанного предела (О,1 мм) приводит к существенному увеличению адгезии покрытия к поверхности изделия и уменьшению прочности лнди- каторного покрытия На разрыв, Пс этим причинам удалить отработанное покрытие с поверхности изделия удается лишь соскабливанием покрытия по частям, что снижает технологичность очистки поверхности изделия после контроля (особенно в местах обнаружения сквозных дефактов, подлежащих повторной герметизации сваркой) и нарушает целостность инди5

fO

f5

20

31283565

каторной пленки, используемой в качестве документа испытаний изделий на герметичность.

Увеличение толщины индикаторного покрытия выше указанного предеита (0,5 мм) приводит к тому, что оно высыхает неравномерно, за счет чего возникают локальные напряжения и преждевременные отрывы покрытия от поверхности изделия. В целом адгезия такого покрытия к поверхности изделия существенно уменьшается. Такая индикаторная пленка не способна надежно защищать поверхность изделия от коррозионного поражения влагой воздуха.

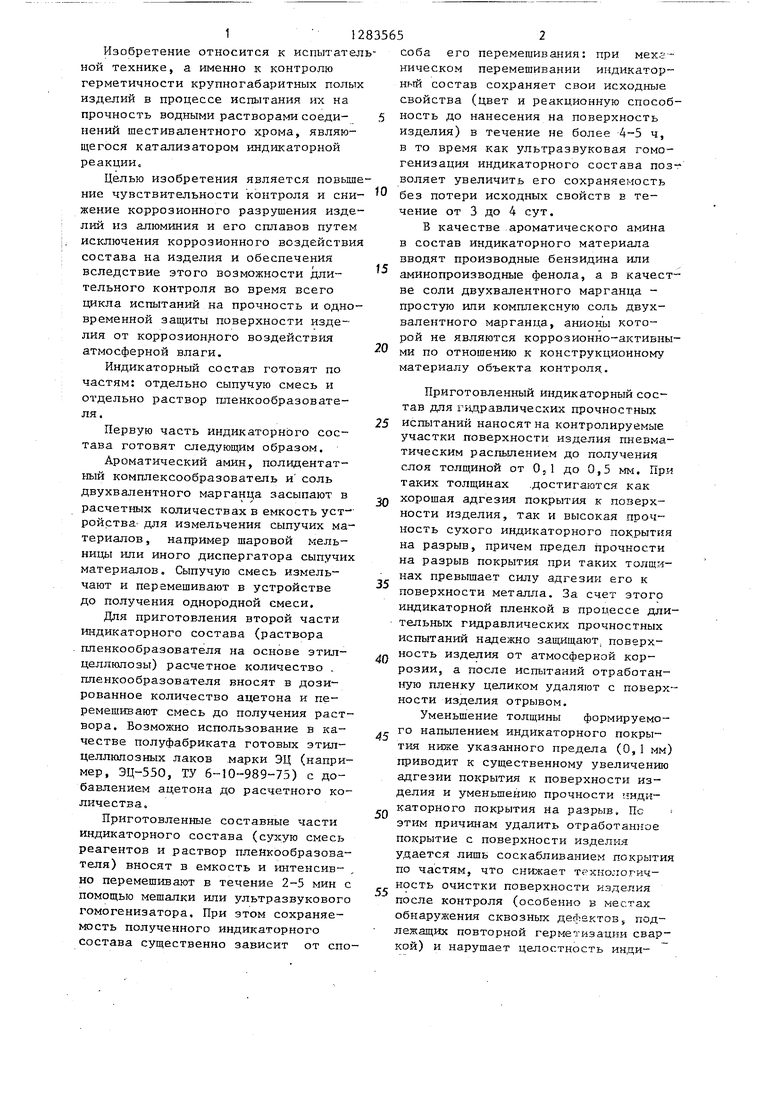

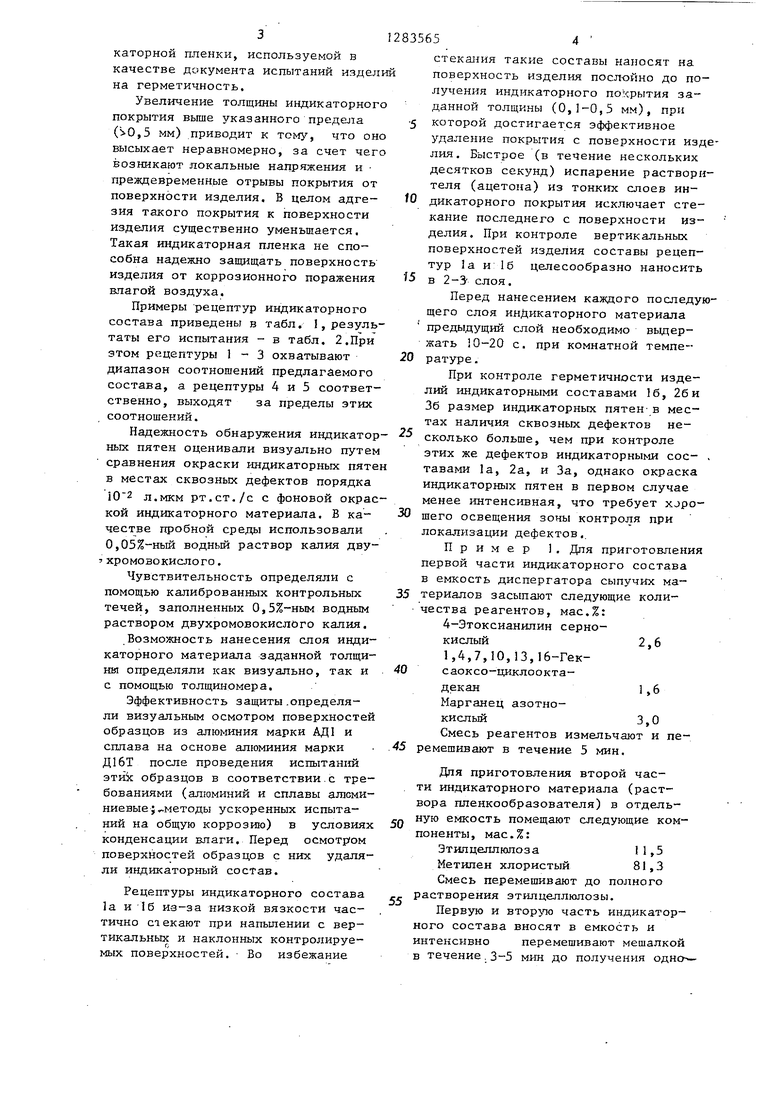

Примеры рецептур индикаторного состава приведены в табл. 1, результаты его испытания - в табл. 2.При этом рецептуры 1 - 3 охватывают иапазон соотношений предлагаемого состава, а рецептуры 4 и 5 соответственно, выходят за пределы этих соотношений.

Надежность обнаружения индикатор- ных пятен оценивали визуально путем сравнения окраски индикаторных пятен в местах сквозных дефектов порядка iO 2 л.мкм рт.ст./с с фоновой окрасой индикаторного материала. В качестве пробной среды использовали 0,05%-ный водный раствор калия дву- хромовокислого.

Чувствительность определяли с омощью калиброванных контрольных ечей, заполненных 0,5%-ным водным аствором двухромовокислого калия.

Возможность нанесения слоя индиаторного материала заданной толщи- я определяли как визуально, так и с помощью толщиномера.

Эффективность защиты .определяи визуальным осмотром поверхностей образцов из алюминия марки АД1 и сплава на основе алюминия марки 16Т после проведения испытаний 3Trik образцов в соответствии.с требованиями (алюминий и сплавы алюминиевые ; методы ускоренных испытаний на общую коррозию) в условиях конденсации влаги. Перед oCMOTpfOM оверхностей образцов с них удаляи индикаторный состав.

Рецептуры индикаторного состава 1а и 16 из-за низкой вязкости часично С1екают при напылении с верикальных и наклонных контролируеых поверхностей. Во избежание

30

35

40

45

50

55

п л к ли де те ди ка де по ту в

ще пр жа ра

ли Зб та ск эт та ин ме ше ло

пе в те че ре

ти вор ную пон

рас

ног инт в т

5

fO

f5

0

0

5

0

5

0

5

стекалия такие составы наносят на поверхность изделия послойно до получения индикаторного покрытия заданной толщины (0,1-0,5 мм), при которой достигается эффективное удаление покрытия с поверхности изделия. Быстрое (в течение нескольких десятков секунд) испарение растворителя (ацетона) из тонких слоев индикаторного покрытия исключает сте- кание последнего с поверхности изделия. При контроле вертикальных поверхностей изделия составы рецептур 1а и 16 целесообразно наносить в 2-3- слоя.

Перед нанесением каждого последующего слоя индикаторного материала предыдущий слой необходимо выдержать 10-20 с. при комнатной температуре .

При контроле герметичности изделий индикаторными составами 16, 26 и Зб размер индикаторных пятен-в местах наличия сквозных дефектов несколько больше, чем при контроле этих же дефектов индикаторными сое- . тавами 1а, 2а, и За, однако окраска индикаторных пятен в первом случае менее интенсивная, что требует хорошего освещения зоны контроля при локализации дефектов.

Пример 1, Для приготовления первой части индикаторного состава в емкость диспергатора сыпучих материалов засыпают следующие количества реагентов, мас.%: 4-Этоксианилин сернокислый2,6 1,4,7,10,13,16-Гек- саоксо-циклоокта- декан1,6 Марганец азотнокислый 3,0 Смесь реагентов измельчают и перемешивают в течение 5 мин.

Для приготовления второй части индикаторного материала (раствора пленкообразователя) в отдельную емкость помещают следующие компоненты , мае.%:

Этилцеллюлоза11,5

Метилен хлористый 81,3 Смесь перемешивают до полного растворения этилцеллюлозы.

Первую и часть индикаторного состава вносят в емкость и интенсивно перемешивают мешалкой в течение.3-5 мин до получения одно-

родной, массы светло-коричневого цвета.

Приготовленный индикаторный состав пневматически распыляют на конт. ролируемые участки поверхности изделия до получения слоя 0,1-0,5 мм.

После высыхания индикаторного состава в течение 10-15 мин, изделие доставляют в помещение для гидравлических прочностных испытаний, подключают к гидростенду и заполняют испытательной средой в виде 0,5%-ного водного раствора двухро- мовокислого калия или двухромо- вокислого натрия. В изделии создают заданное (вьше эксплуатационного ) избыточное давление испытательной среды и проводят гидравлические испытания, его на прочность в течение .предусмотренного промежутка времени.

По окончании гидравлических прочностных испытаний давление внутри изделия понижают до нуля и проводят осмотр поверхности индикаторного сое тава. Места наличия фиолетовых пятен отмечают на карте дефектов. Одновременно с локализацией дефектов из изделия сливают испытательную среду и

ных ручной сваркой. Введение ПАВ 2 количествах, больших 0,60 мас.%, Р .зко снижает чувствительность индикаторного состава к следовым коли- 5 чествам соединений шестивалентного хрома. После добавления необходимого количества ПАВ индикаторный состав дополнительно перемешивают мешалкой в течение нескольких ми- fO нут. Методика использования индикаторного состава, пластифицированного добавкой ПАВ, идентична методика, приведенной в примере 1.

Пример 3. Для приготовления первой части индикаторного состава в емкость диспергатора сыпучих материалов засыпают следующие количества реагентов, мас.%:

3,3 -Диметоксибензидина 12 20 Динатриевая.соль этилен- диаминтетрауксусной кислоты2,8 Марганец сернокислый 4,0 Смесь реагентов измельчают и пе- - ремешивают в течение 5 мин.

Для приготовления второй части индикаторного состава используют в качестве полуфабриката готовый лак на основе этилцеллюлозы, марки

15

промывают внутреннюю поверхность из- 30 ЭЦ-550, состоящий из 20 мас.% этил- целлюлозы, 79 мас.% ацетона и 1 мас,%i пластифицирующей добавки. В емкость к 51 мас.% лака добавляют 41 мас.% ацетона. Ра створ перемешивают с по35 мощью ультразвукового гомогенизатора или мешалкой в течение несколь- . ких минут, после чего в него добавляют первую часть индикаторного материала и снова перемешивают тем

40 или иным Способом в течение 3-5 мин до получения однородной массы светло-коричневого цвета.

Такой индикаторный состав, нанесенный на поверхность контролируемо45 го по примеру 1, приобре- тает в местах сквозных дефектов кз делий черную окраску. Удаляют отработанное индикаторное покрытие по методике, также описанной в приме50 ре 1.

делия от ее остатков.

После завершения осмотра пленки индикаторного состава на ней делают поперечный разрез. В местах разреза подрывают край пленки, после чего отрывом ее удаляют с поверхности изделия. Отработанную пленку индикаторного состава сохраняют в качестве до- кумента результатов испытаний изделия на герметичность.

I f

Пример 2. Адгезия пленки

индикаторного состава к поверхности швов, выполненных ручной сваркой, возрастает, чему способствует наличие на поверхности таких швов большого количества наплывов и неровностей. Для более эффективного удаления отработанного индикаторного состава с поверхности швов, выполненных ручной сваркой, в индикаторный состав,приготовленный по примеру 1,дополнительно водят ПАВ, например ДС-10, в количестве 0,18-0,60 мас.%. При введении ПАВ в количествах,меньших О 18мас.%, не обеспечивается эффективное удаление отработанного индикаторного состава с поверхности швов, выполнен55

Данный индикаторный состав при пневматическом напылении на поверхность изделия до толщин, не выходящих за указанные пределы (от О,I до 0,5 мм), после контроля хорошо удаляется отрывом с поверхности сварных швов, выполненных автоматической сваркой. Для повьппения эф

35656

ных ручной сваркой. Введение ПАВ 2 количествах, больших 0,60 мас.%, Р .зко снижает чувствительность индикаторного состава к следовым коли- 5 чествам соединений шестивалентного хрома. После добавления необходимого количества ПАВ индикаторный состав дополнительно перемешивают мешалкой в течение нескольких ми- fO нут. Методика использования индикаторного состава, пластифицированного добавкой ПАВ, идентична методика, приведенной в примере 1.

Пример 3. Для приготовления первой части индикаторного состава в емкость диспергатора сыпучих материалов засыпают следующие количества реагентов, мас.%:

3,3 -Диметоксибензидина 12 20 Динатриевая.соль этилен- диаминтетрауксусной кислоты2,8 Марганец сернокислый 4,0 Смесь реагентов измельчают и пе- - ремешивают в течение 5 мин.

Для приготовления второй части индикаторного состава используют в качестве полуфабриката готовый лак на основе этилцеллюлозы, марки

15

30 ЭЦ-550, состоящий из 20 мас.% этил- целлюлозы, 79 мас.% ацетона и 1 мас,%i пластифицирующей добавки. В емкость к 51 мас.% лака добавляют 41 мас.% ацетона. Ра створ перемешивают с по55

Данный индикаторный состав при пневматическом напылении на поверхность изделия до толщин, не выходящих за указанные пределы (от О,I до 0,5 мм), после контроля хорошо удаляется отрывом с поверхности сварных швов, выполненных автоматической сваркой. Для повьппения эффективности удаления индикаторного состава с поверхности швов, выполненных ручной сваркой, в индикаторный сос.тав дополнительно вводят IIAB по примеру 2.

Пример 4. При заполнении испытуемых крупногабаритных изделий испытательной средой - водным раствором того или иного соединения шестивалентного хрома - нередки случаи преждевременного выхода из строя индикаторного покрытия на изделии из-за попадания на него брызг испытательной среды. Причиной потери индикаторным составом контролепригодности иногда является перелив испытательной среды через верхнее технологическое отверстие в изделии, предназначенное для удаления из него воздуха при заполнении испытательной средой.

По указанным причинам, а также с целью защиты поверхности индикаторного покрытия от различного рода загрязнений и повреждений при монтаже CMOTpoBbix конструкций, внешнюю поверхность составов индикаторного состава, описанных в примерах 1, 2 и 3, дополнительно покрывают слоем пленкообразователя на основе этилцеллюлозы. Для этого используют вторую часть состава - раствор пленкообразователя, приготовленный по методикам, описанным в примерах 1 и 3. Защитный слой на поверхность индикаторного покрытия наносят также пневматическим распылением после подсушки индикаторного слоя в течение нескольких минут. Общая толщина такого многослойного покрытия не . должна выходить за указанные пределы (О,1-0,5 мм).

П р и м е р 5. Технологически удобным и производительным способом удаления всех вышеперечисленных отрботанных составов индикаторного состава с поверхностей изделий является отрыв поддувом под них сжатого воздуха. Для этого на пленке индикаторного состава делают поперечный разрез. В местах разреза подрывают края Пленки, после чего под нее поддувают сжатый воздух при избыточном давлении 2-3 атм. По мере отслоения пленки индикаторного покрытия вдоль нее перемещают подцуватель.

Использование индикаторного состава исключает коррозию контроли5

O

5

0

5

руемых участков поверхности изделий, находящихся во влажной атмосфере помещений, оборудованных для гидроиспытаний. Свойства индикаторного состава обеспечивают хорошее его удерживание во влажном состоянии на стенках изделий и высокую прочность сухой пленки индикаторного состава на разрыв, причем предел прочности на разрыв такой пленки превышает силу адгезии ее к поверхности контроля.

Перечисленные технические преимущества обуславливают совмещение . контроля герметичности с гидравлическими испытаниями на прочность и тем самым повышение производительности; повышение чувствительности контроля герметичности вследствие увеличения времени контакта индикаторного состава со стенками изделия, находящимися под избыточным давле-1 нием величиной, выше эксплуатационного, а также за счет исключения побочных реакций; повышение точности контроля и документирование его результатов.

Формула изобретения

0

1. Индикаторный состав для контроля герметичности изделий, заполненных раствором соединений шестйвалент- ного хрома, содержащий компоненты индикаторной окислительно-восстано- 5 вительной реакции, включающие органический восстановитель - аромати- ческий амин, органический активатор - полидентатный комвлексообразователь, неорганический активатор - соль двух- 0 валентного марганца, загуститель и растворитель, о тлич ающ ий - с я тем, что, с целью повышения чувствительности контроля и сниже- иия коррозионного разрушения изде- 5 ЛИЙ, он содержит., в качестве загустителя пленкообразователь на основе .зтилцеллюлозы, а в качестве растворителя - органический полярный легколетучий индивидуальный нли 0 смешанный растворитель при следую-, щем соотношении составляющих,мае.Г Ароматический амин Полидентантный . - комплексообразователь 5 Соль двухвалентного марганца

Пленкообразователь на основе этилцеллюлозы

О,4...4,5 О,5...4,О 2,0...4,5

6,5...16,О

Органический полярный

легколетучий индивидуалысый или смешанный

растворитель Остальное

2. Состав по п.1,0 тли ч аю- щ и и с я тем, что в качестве поли- дентатного комплексообразователя он содержит динатриевую соль этипендиа- минтетрауксусной кислоты,

дентантного комплексообразователя он содержит 1,4,7-, 10, 13, 6-гаксаок- со--циклооктадекан в количестве 0,7...2,5 мас.%.

4. Состав по пп, 1-3, о т л и - чающийся тем, что, с целью повышения удобства удаления с поверхности швов, выполненных ручной сваркой, он дополнительно содержит

3. Состав ПОП.1, отличаю- О поверхностно-активное вещество в ко- щ и и с я тем. что в качестве поли- личестве О,18,,,0,60 мас.%.

дентантного комплексообразователя он содержит 1,4,7-, 10, 13, 6-гаксаок- со--циклооктадекан в количестве 0,7...2,5 мас.%.

4. Состав по пп, 1-3, о т л и - чающийся тем, что, с целью повышения удобства удаления с поверхности швов, выполненных ручной сваркой, он дополнительно содержит

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Индикаторный состав для контроля герметичности | 1987 |

|

SU1441219A2 |

| Индикаторный состав для контроля герметичности изделий | 1983 |

|

SU1116330A1 |

| Индикаторный состав для контроля герметичности изделий | 1984 |

|

SU1226097A1 |

| Индикаторная масса для контроля герметичности изделий | 1989 |

|

SU1649336A1 |

| Индикаторый состав для контроля герметичности | 1983 |

|

SU1118879A1 |

| Индикаторная жидкость для контроля герметичности изделий | 1986 |

|

SU1379662A1 |

| Раствор для оксидирования стали | 1979 |

|

SU836216A1 |

| ГРУНТОВОЧНЫЙ СОСТАВ ДЛЯ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ОТ КОРРОЗИИ | 2009 |

|

RU2430130C2 |

| Способ контроля герметичности изделий | 1981 |

|

SU958890A1 |

| АНТИКОРРОЗИОННАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2141984C1 |

Изобретение относится к контролю герметичности емкостей и позволяет повысить чувствительность контроля и снизить коррозионное разрушение изделий. Состав включает компоненты индикаторной окислительно-восстановительной реакции: органический восстановитель - ароматический амин (производные бензидина или амино- производные фенола. О,-4до 4,5мас.%), органический активатор-полидентат- ный комгшексообразователь (динатрие- вая соль этипендиаминтетрауксусной кислоты или 1, 4, 7, 10, 13, 16- гек- саоксо-циклооктадекон, от 0,5 до 4,0 мас.%, оптимальное содержание второго - от 0,7 до 2,5 мас.%), неорганический активатор - соль двухвалентного марганца (от-2,О до 4,5 мас.%), загуститель - енкооб- разователь на основе этилцеллю- лозы (от 6,5 до 16,0 мас.%) и органический полярный легколетучий растворитель - остальное. Для повышения удобства удаления пленки состава отрывом с поверхности сварных швов он может дополнительно содержать поверхностно-активное вещество (от 0,18 до 0,60 мас.%). Состав наносят на поверхность изделия пневматичесг КИМ распылением слоем от 0,1 до 0,5 мм, а удаляют пленку отрывом после полного высыхания. 3 з.п. ф-лы, 2 табл. I СП 00 Слд СП 05 СП

| Индикаторный состав для контроля герметичности изделий | 1976 |

|

SU577420A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-01-15—Публикация

1985-04-09—Подача