1

Изобретение относится к области .химической обработки поверхности металлов, в частности, оксидированию сталей и, может быть использовано в качестве технологического покрытия для удержания смазки при производств изделий методами холодной и горячей деформации, а также для защиты от окисления при высокотемпературном . нагреве в окислительной атмостфере.

Известен раствор для оксидировани металлической поверхности, содержащий 3-5% бихромата натрия, 1,5-3% однозамещенного фосфата натрия, 4-6% соляной кислоты, 0,,1% ПАВ, в частности ПО-7, остальное вода

в процессе нагрева на поверхности защищаемой детали образуется защитное покрытие, сохраняющее свои свойства до 1300«С.

Недостатком этого состава является необходимость многократного нанесения его для .получения слоя оптимальной толщины. Кроме того, наличие в растворе соляной кислоты приводит к выделению вредных газов в процессе оксидирования.

Наиболее близким к описываемому изобретению по технической сущности 1И:достигаетмому результату является

водный раствор, содержащий серную .кислоту, азотнокислую соль щелочного металла, сернокислый марганец, соединение шестивалентного хрома, комплексообразователь, в частности, фосфатное соединение полимера 2. Раствор может содержать ванадат щелочных металлов.

При погружении:деталей из нержавеющей стали в горячий раствор на поверхности образуется пленка золотого, черного, голубого или коричневого цвета.

Недостаткс1ми указанного раствора являются значительная величина;коррозионного воздействия .его на обрабатываемую поверхность и малая работоспособность. Это объясняется тем, что соотношение между скоростями протека ющих реакций перевода в ионное состояние и образования оксидной пленки на обрабатываемой поверхности явно неблагоприятно для образования оксидной пленки. - V

Целью настоящего изобретения является предотвращение растравливания основы.

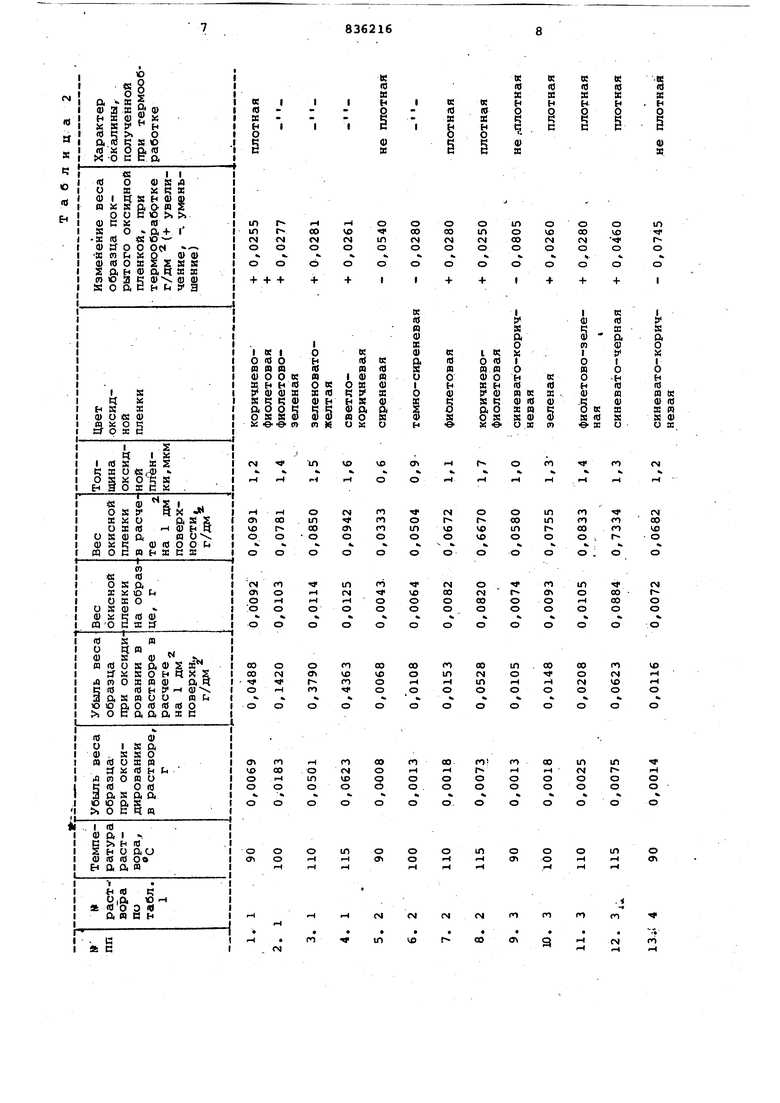

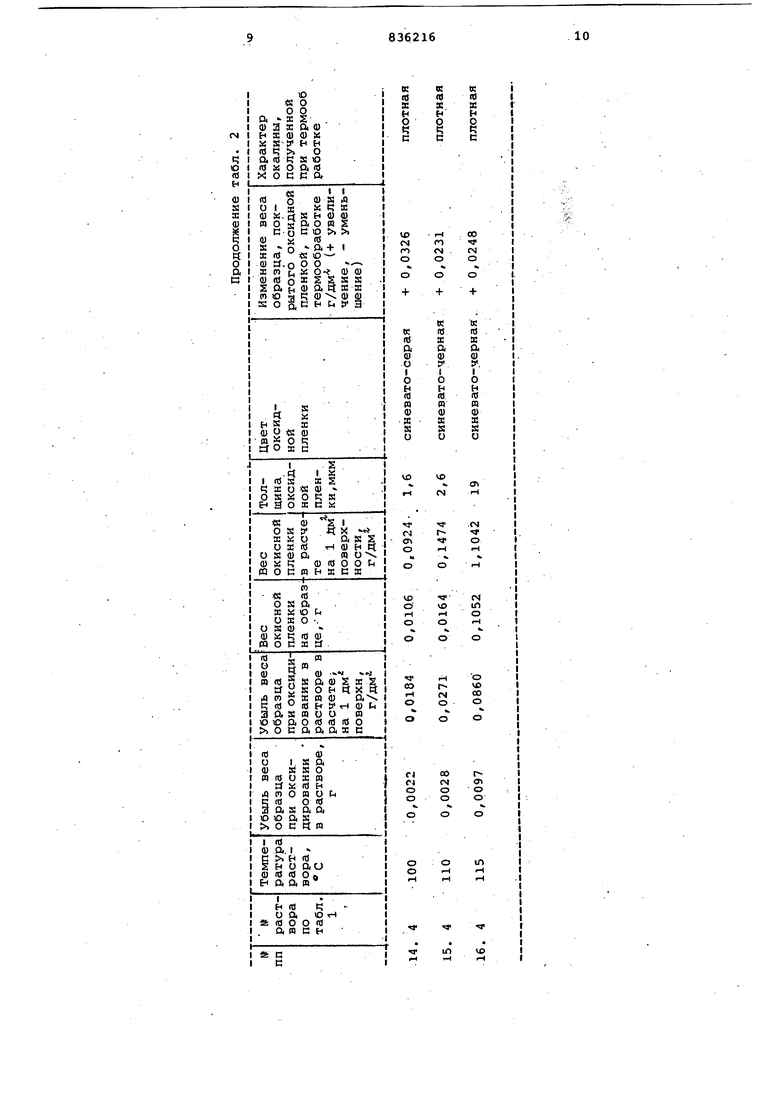

Указанная цель достигается тем, что раствор дополнительно содержит железо сернокислое, а в качестве комплексообразователя - аммоний сернок лый при следующем соотношении комп нентов, г/л: Серная кислота 500-600 Калий азотнокислый ,40-60 Марганец сернокислый 8-12 Калий двухромовокислый. .60-80 Железо сернокислое 5-15 Аммоний сернокислый60-100Наличи-е в растворе двух окислителей -(калия двухромовокислого и железа сернокислого окисного) позволяет поддерживать окислительновосстановительный потенциал раство ра на таком уровне, при котором скорость реакции ионизации металла заторможена. Аммоний сернокислый играет роль комплексообразователя и участвует, в построении металл-аммиачных комп лексов с ионами металла, переходящими в раствор при протекании двух сопряженных реакций - ионизации ме талла и образования окисной пленки, повышая тем самым работоспособ ность раствора. Приготовление растворов произво дят следующим образом, В стаканах из термостойкого стекла в небольшом, около 0,3 л количестве нагретой до 60-70 С дистиллированной воды растворяют калий двухромовокислый, затем туда же последовател но, добавляют предварительно растворенные в воде калий азотнокислый марганец сернокислый и аммоний cj нЬкислый. После тщательного пёре мешивания раствора и охлаждения его 1О 25-35 с добавляют требуемо количество серной кислоты при постоянном перемешивании и периодическом охлаждении, после чего доба ляют железо сернокислое окисное и доводят объем раствора до 1л дистиллированной водой. . Были приготовлены и опробованы следующие составы (см.таблицу 1). Опробование изобретенного и извейтного растворов проводят на образцах из нержавеющей стали 12Х18Н р мером 30x20x1 мм. Образцы обезжиривают венской известью и травят в растворе,содержащем вес.%: азотная .кислота. 12, плавиковая кислота 4, вода - остальное при темпёра туре;55-60°С в течение 5-10 мин. После травления образцы тщатель но промывают водой, сушат и взвеши ва:ют. Взвешенные образцы обрабатывают в растворах 1-4 ( для нанесен окисного покрытия в течение 1 час в температурном интервале 90-115 С а каждый опыт берут по 3 образца, i Результаты испытаний приведены в аблице -2. Данные усреднены, ошибка измерений не превышала 20%. Термообработку предварительно оксидированных в растворах 1-4 образцов производят в окислительной атмосфере воздуха в электрической печи при температуре 1050-1080С в течение 10 мин. Вес образовавшейся при оксидировании поверхности, металла оксидной пленки определяют путем последовательной обработки сначала в. растворе состава , вес.%: едкий натрий NaOH- 5, перманганат калияKMnD j -lO, во- да - остальное при температуре 95100°С в течение 1-1,5 час, а затем в растворе 15% щавелевой кислоты HjCjj O . H, при температуре 60-70 С в течение 0,5-1-мин. Проведенные контрольные опыты показали, что весовые потери чистого металла при обработке в указанных выше растворах отсутствуют. Как видно из приведенных в таблице 2 данных, использование изобретенного раствора приводит к образованию оксидной пленки от сиреневого до синевато-черного цвета с ве совыми потерями металла при оксидировании 0,0068-0,6860 при температуре раствора 95-115С/ в то время как в растворе по прототипу образуется оксидная пленка от коричнево-фиолетового до светло-коричневого цвета с весовыми потерями ме- / талла при оксидировании 0,04880,4363 при температуре раствора 90-115С . Значительная величина коррозионного воздействия раствора на металл приводит к быстрому расходованию компонентов, накоплению ионов металла и, вследствие этого,.к прекращению работы раствора. При этом толщина образующейся окисной пленки в изобретенном растворе и растворе по прототипу была сопоставимой при температуре раствора 90 и в 7-Ч2 раз больше при температуре . Опробование оксидной пленки, .полученной из изобретенного раствора (№ 4 по таблице 1, температура , время 1 час) и раствора по прототипу в качестве подсмазочного покрытия, осуществляют при прокатке труб из нержавеющей стали.12Х18Н10Т на стане ХПТР 30/60 по маршруту 25x1,5 22x0,5 мм. Длина заготовки составляла 0,75-1 м. Режим проката - 78 двойных ходов в минуту, подача 1,5 мм, процент обжатия 80,8, смазки-- касторовое масло с тальком. При использовании в качестве подсмазочного покрытия оксидной пленки полученной из изобретенного раствора,|ход проката был нормальный, процесс

осуществляется без налипания на инстумент, с получением гладкой поверхности.

В то же время при использовании оксидной пленки, полученной в раст воре по прототипу, наблюдается налипание на инструмент, что приводит к ,

нарушению хода проката и ухудшению качества поверхности трубы.

Изобретенный раствор может найти применение при производстве особотонкостенных труб методом пакетной прокатки, а т&кже при обработке метёшлов давлением.

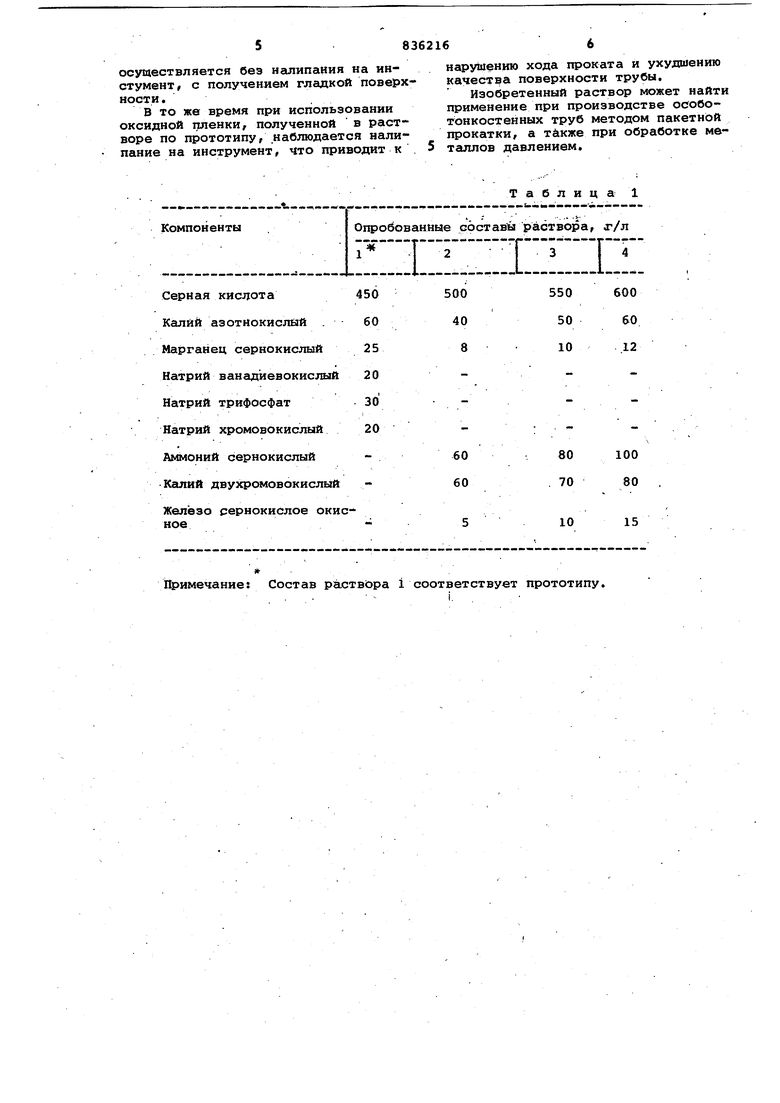

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления труб из нержавеющих сталей и сплавов | 1979 |

|

SU872579A1 |

| Способ обработки изделий из нержавеющих сталей аустенитного класса | 1983 |

|

SU1131911A1 |

| Раствор для местного оксидирования магниевых сплавов | 1974 |

|

SU551410A1 |

| Способ подготовки поверхности магниевых сплавов под контактную сварку | 1979 |

|

SU885354A1 |

| Способ электрохимического нанесения покрытия на изделия из алюминиевого сплава | 2023 |

|

RU2821180C1 |

| Раствор для создания защитной оксидной пленки на поверхности титана в кислой среде | 1990 |

|

SU1782999A1 |

| Электролит для размерной электрохимической обработки нержавеющих сталей и сплавов аустенитного класса | 1981 |

|

SU1024202A1 |

| Способ химического оксидирования стали | 1989 |

|

SU1705404A1 |

| Способ оксидирования алюминия и его сплавов | 1990 |

|

SU1705405A1 |

| Способ электрохимического снятия изотопнообогащенной меди | 1980 |

|

SU908974A1 |

Железо сернокислое окисное

Примечание: Состав раствора i соответствует прототипу.

15

10

1Л

г о

S

о. о

к

о н (d л к

0) (О

п: п

S 0)

о я

гч со

ш о

(М

г о о

U)

.4 гН

о

ft

о

Л

го

« nt

x

H

1

00

sr

гм

о

« « s a

0)

s. о

H

да n V

X Si

о

VO

СЛ

C4

l

о

CM

IT)

о

о

VO CO

о

Г-aо о

Ч

lO

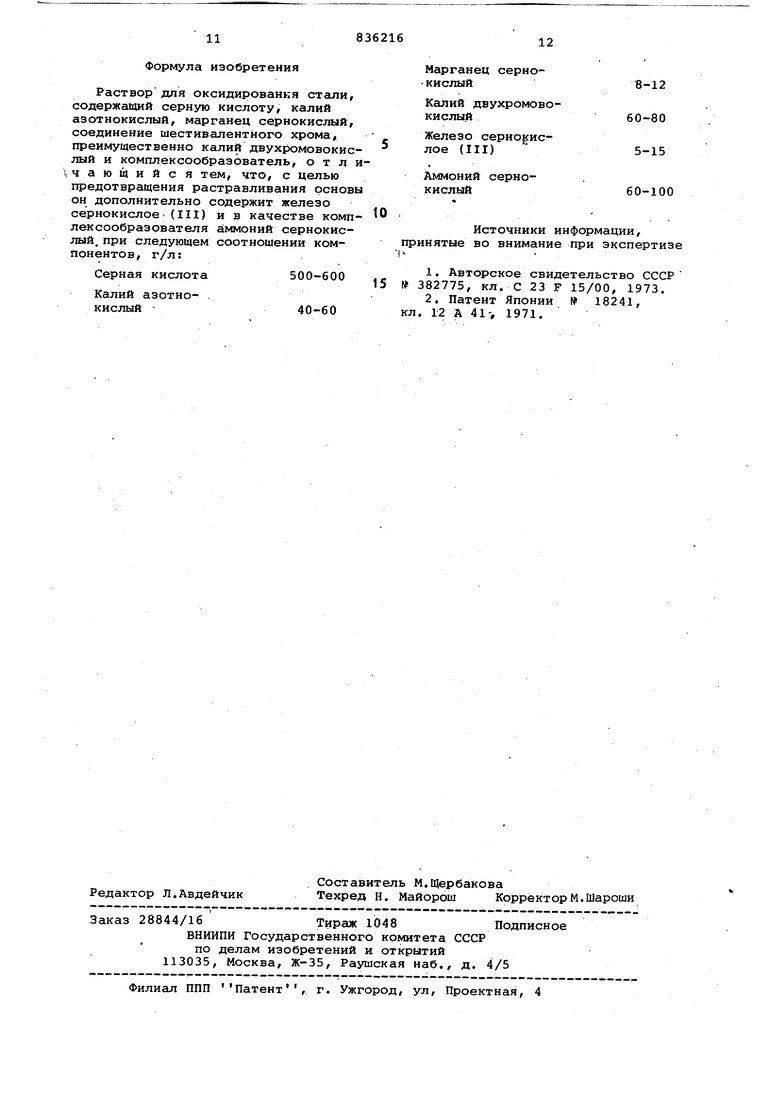

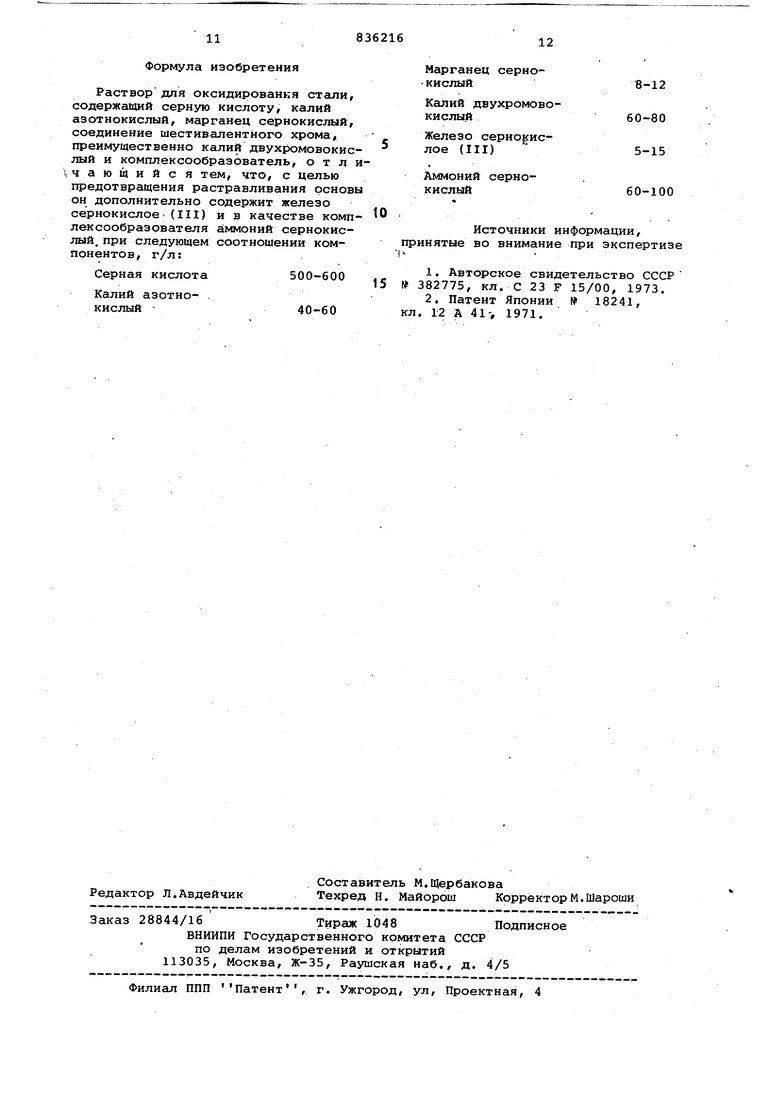

VO Формула изобретения Раствор для оксидирования стали, содержащий серную кислоту, калий азотнокислый, марганец сернокислый, соединение шестивалентного хрома, преимущественно калий двухромовокислый и комплексообразователь, о т л и;Чающийся тем, что, с целью предотвращения растравливания основы он дополнительно содержит железо сернокислое (III) и в качестве комплексообразователя аммоний сернокислый, при следующем соотношении компонентов, г/л: 500-600 Серная кислота Калий азотно- , кислый пр№ кл Марганец сернокислыйКалий двухромовокислыйЖелезо серно ислое (III) Аммоний серно60-100кислый Источники информации, нятые во внимание при экспертизе 1.Авторское свидетельство СССР 82775, кл. С 23 F 15/00, 1973. 2.Патент Японии 18241, 12 А 41 1971.

Авторы

Даты

1981-06-07—Публикация

1979-04-04—Подача