Изобретение относится к черчой металлургии,, конкретнее - к электрп- сталеплавильному производству„

Цель изобретения -- снижение ия- держек производства за счет часттг;-- ной или полной замены бсзуглеродис-- того феррохрома углеродистьм и 1оч;-, шение сквозного извлечения хрома,

Пример 1, Выплавку стали 12Х18Н10Т вели в 100-тонной дуговой печи. Расчетное содержание хрома Б завалке 14% углерода - 0,55%,. кт ния - 1„05%„ Вес завалки 94 т.

ОО

-Включение печн.

-Окончание расплавления;

Т 1540°С. Проба С С,.

-Сг - 13, 1/ : Si - 0,60%.

О 1

45

-Т . начале вдуяйгтия кислорода с интенсив1тостт1 (; О, 3 iiM /т мин,

-Т 1600°С, увеличение интенсивности продувки ваннъ;

10

ai

кислород.-.- до

75 нмз/

1

45

20

, «8

IS

45

-Т 1700 «с. Проба С О,, 25%.

-Начало ввода в ванну углеродистого феррохрома непрерывно через сводовое отверстие с интенсивностью 37-45 кг/ /мин- МВт„

-Окончание подачи углеродистого феррохрома, зсег о дано 57,5 кг/т. Т ь , продолжение продувки кислородом,

-Проба С - 0,07%, Сг - 14,9%; Т 1910 С; прекращение подачи кислорода

- Отдана восстановительная смесы известь, силикохром., ферросилицизг5 перемеигивание ванны аргоном

-Проба С - 0,08%, Сг - i7,9%,

-Присадка корректирующ;-гх добавок (марганец, никельs безуглеродистьпл феррохром - всего 2,6 т),

-Конец проплавления присадок, перемешивание аргоном. Проба С - 0,085%, Сг - 17,8%,, Т 1660°С.

-Скачали шлак, дано 1300 кг ферротитана, дана шлакообра- зующая смесь о

-Металл вьтущен в ковш, куда предварительно загружено 1500 кг ферротитана Т 1570 С. Металл перемеша./й арноном.

п; ;i

MPl

(/8Х18Н10Т воли П г.ечи„ Расче-i Не;:; год; ;;рома 15 j5/ :, yr.

ПС ЛИЧСНИС р о. С: кг;/,;- К г:ч1рода до и 1те;1СИ} мостк

0, 59 им т мип. Т 16 м;(:.,

- Проба (: - (.,20:,.. Сг - i1,3A. Si - Г),05л, ; - I 7.-,(;-с

ьпо;1я п чаи ту yi-.nt:pc-ДТТСТОТ О :1jenp;jXf-(iM.h с ;ir:H( MiIi-i )

бросновой магаинп i- epf s чес окно iion iT55u;H мр JbO кг; по.г1всдиг ая злек т: и-- ческая мощгЮ( 20.3 Мпт . / - Окончанрте пр;- са;ткк v. .15ерг- ли- стого беррокро ча, чсего jjaHc т го ср8,цней у,це.мьро г;н . енсивнос | : : /:7 к ./MKI к МЕТ- Т 1800 С, iipoAnjv ;:t; нис; вд /ванкл порода в

7 - Т - , iie-iT (м ;:-тючипи

Проба С ., Сг b,0;L продолжение вг:у -aiMH ки-ло- рола

T- - т ; .г ,.;-., : . п ПС,

и безуглеродистог о фаррохоома (900 кг), Присадка вос;стаиопи ел7зной

смеси5 перемекивание аргч)-ном, 8° - Проба С - 0,07%,, Сг - 18J%;

Т 1795 с, продолжение пе--

ремешиванЕш .ргоном,

25

8 - Присалка корректнрую1 их ло

бапок в сумме 3,5 т.

- Конец проПоТавлення присалок, перемегаивание аргоном. Проба С - 0,075%, Сг - 18,0%, Т 1650°С.

8

45

- Скачали шлак, присалили фер- ротитан (2,9 т) и шлакообра- смесь.

8 - Металл выпущен в ковш, Т 1565°С, присажеь: безуг.ле- родистый феррохром (i OO кг). В ковше металл перемещали аргоном.

9 - Начало разливки: Т . Проба на разливке С -G,.0/5X, Сг - 17,5%, Раскол метггл/ю- шихты 12 т. Выход жидкого металла 109 т. Сквозное i- .- влечение хрома 91%, Раскол безуглеродистого 20 кг/т. Замена безуглеродн- С.ТОГО феррохрома 40 кг/т, Длительность плавки 5ч Юмпн, П р и м е р 3 , Вьтлавку стали мари Х25Т вели з 100-тонной дуговой ечи. Расчетное содержание в шихте: рома 17%, углерода 0,5%, кремния ,0%. Завалка 100 т

8 - Выпуск предыдущей плавки. 9ло Включение. Окончание раскисления,

Т 1530°С. Проба С - 0,56%, Сг - 15,4%, Si - 0,7%,

11- Т 1590 С, начало про1гувкикислоро, с интенсивностью О,20 нм /тмин.

Т 1630°С, увеличение интенсивности продувки до о,50 нм /т мин.

Т . Проба С - 0, -, Сг - 16,3%, Si - 0,05%.

12- Начало ввода в ванну углеродистого феррохрома через отверстие в своде с удельной интенсивностью 10-15 кг/минх X МВт, Проба С - 0,30%, Т 1725°С.

23

12 - Окончание присадки углеродистого феррохрома, всего дано 6 т, Т 1790- С.

12 - Т 1840 С, печь отключена, продолжение вдувания кислорода н ванну. Проба С - 0,20, Сг - 16,5.

12- Т 1970°С. Проба С - 0,13%, Сг - 15,7%, прекрагцение продувки кислородом.

12 - Присадка отходов Б-26 (8 т) и безуглеродистого феррохрома (5,3 т).

ОС

13 - присадка восстановительной ссмеси, перемегаивание арноном,

13 - Т , С - 0,- 3%, Сг - , продолжение перемешивания аргоном.

О 3 - Присадка корректирующих добавок в 2,5 т, 13 - Конец проплавления присадок, перемешива1П5е аргоном. Проба С - 0,14%, Сг - 24.5%; Т 15 -, 1630 С.

- Скачали озлак, присадили фер- ротитан и шлакообразующую смесь,

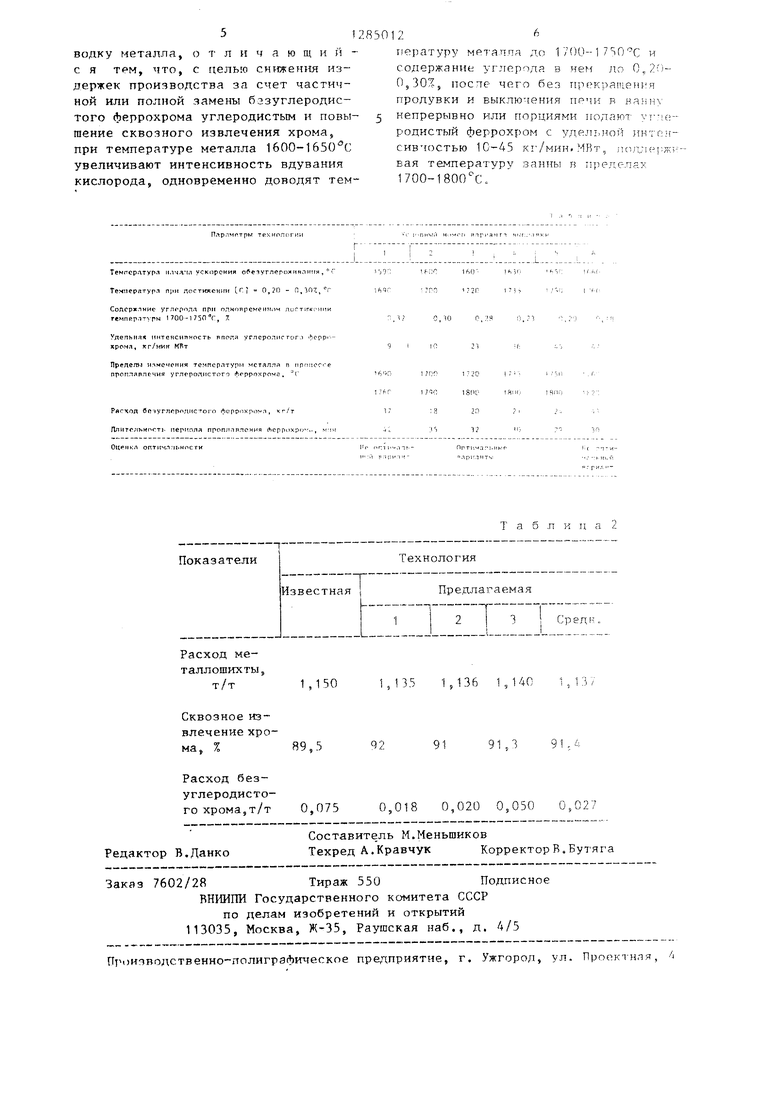

- Металл вып%лцен в ковш. Т 0 С, в ковше металл пеп е ме m ип а л и аргон ом, Начало разливки, Т 1530 С, проба на разливке С - 0,13%, Сг - 24,1%. Расход металло- 122 т. Выход жидкого металла 107 т. Сквозное из- влечение хрома 91,3%. Расход безуглеродистого феррохрома 50 кг/т. Заменено безуглеро- 0 дистого хрома 8 кг/т. Длительность плавки 4 ч 25 мин, Ланные, подтверждающие опт1дааль- ность указанных параметров, приведены п табл. 1,

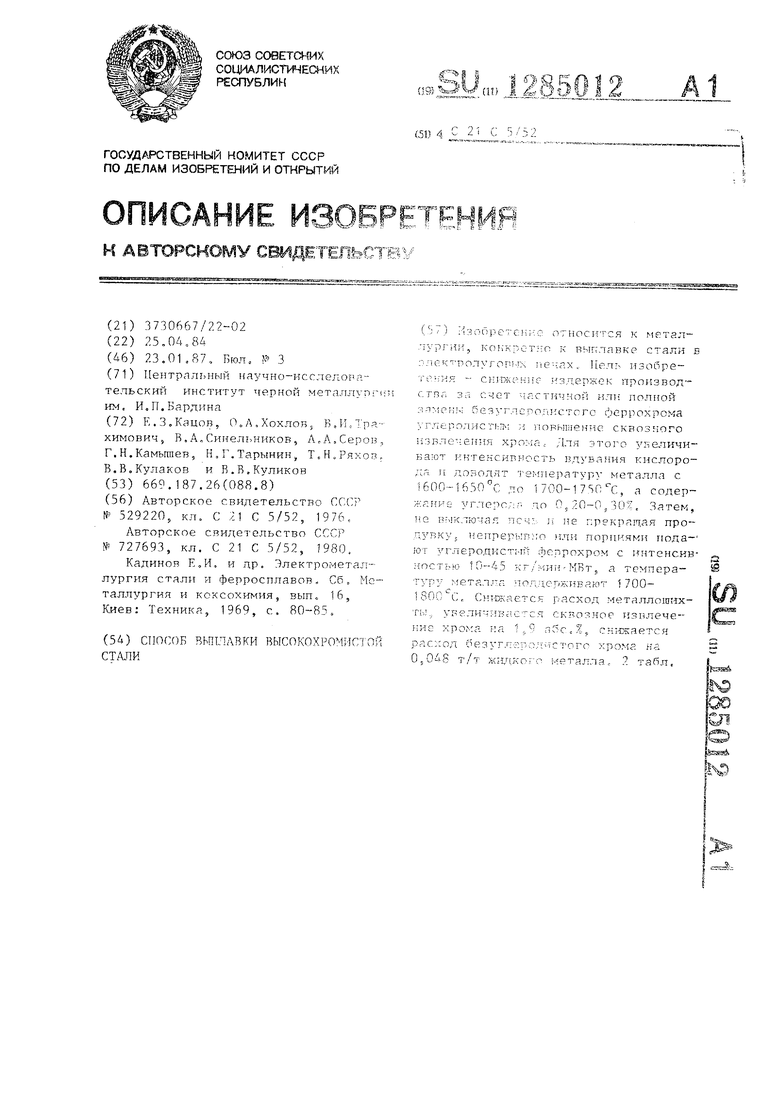

5 Сравнение предлагаемой технологии с известной при вътлавке стали с со- держание: t7-24% приведено в табл. 2,

0 TaKiiM образом, при {енекие изобретения дает сн -с5ение расхода Njeranno- ш{-гхты на 0,013 т/т жидкого, увеличение сквозного извлечения хрома на 1,9 абс„%5 сн1с ;ение расхода безугле5 родистого хрома на 0,048 т/т жидкого (с соответствующей его заменой угле5

Ф о р } у л а и 3

бретения

50

Способ выплавки высохохромистой в дуговых печах, включающий расплавление ил-гхты, продувку ванны кислородом с увеличением ее интенсив- ности в начале обезуглерож1-шания до 0,5-1,0 нм /т-мин, присадку углеродистого феррохрома в процессе обезуглероживания и охладителей - после про- ,дувки киcлopoлc l 5 раскислену-;е и доводку металла, о т л н ч а ю щ и н - с я тем, что, с Гжелью сниження издержек производства за счет частичной или полной замены бэзуглеродис- того феррохрома углеродистым и повы- гаение сквозного извлечения хрома, при температуре металла 1600-1650 с увеличивают интенсивность вдувания кислорода, одновременно доводят темТемп рдтур.1 njist лосткжсиигн Г J О, () - П, sO

СоПСрХЛНИе углерод. при ПЛМОВрСМеИИОЧ ДиГТ ГАТИИН

гемпрр, 700-1 75П г, 7,

Удепыгчя интенсипность углсролиг ror.i феррг,- кррмя, кг/ИИ я

Прелелул и.- мече пня темпер л туры метяляй в прппос е пропляпл1-чи5Г углеродистого фгррохромг, Г

Рлсход бп-эуглррод11сто1 п фиррпхроуп ,

Показатели

Сквозное извлечение хрома, %

Расход безуглеродистого xpowajT/T

Редактор В.Данко

Составитель М.Меньшиков

Техред А.Кравчук Корректор В. Бутяга

Заказ 7602/28Тираж 550Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Проияводственно-полиграЛическое предприятие, г. Ужгород, ул. Проемстиля, 50

6

пературу металля до 1 700--1/SO C и содержание углерода в неи до 0.20- 0,30%, посгте чего без прекрашеш-я продувки и выключения печи в непрерывно или порциями подают vi -ie- родистый феррохром с удельной сивчостью 10-45 кг/мин. Mlir, шихлепло вая температуру ванны в пт.елелал 1 700-1 800 с.

Таблица 2

Технология

91

91.39 U i0,018 0,020 0,050 0,027

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки хромистой стали | 1982 |

|

SU1030412A1 |

| Способ выплавки высокохромистых сплавов и лигатур и шихта для его осуществления | 1980 |

|

SU1038365A1 |

| Способ производства стали | 1983 |

|

SU1121299A1 |

| Способ производства стали | 1982 |

|

SU1057554A1 |

| Способ получения нержавеющей стали с ниобием | 1981 |

|

SU962323A1 |

| Способ выплавки легированных конструкционных бескремнистых сталей | 1981 |

|

SU1006502A1 |

| Способ рафинирования нержавеющей стали | 1981 |

|

SU1002370A1 |

| Способ выплавки стали и сплавов | 1980 |

|

SU937521A1 |

| Способ выплавки средне- и высоко-углЕРОдиСТыХ НизКОлЕгиРОВАННыХСТАлЕй | 1979 |

|

SU804695A1 |

| Способ получения нержавеющей стали | 1982 |

|

SU1092189A1 |

| Способ выплавки хромистой и хромоникелевой стали | 1975 |

|

SU529220A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ выплавки хромосодержащих сталей и сплавов | 1978 |

|

SU727693A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| и др | |||

| Электрометаллургия стали и ферросплавов | |||

| Сб Металлургия и коксохимия, вып | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

Авторы

Даты

1987-01-23—Публикация

1984-04-25—Подача