112850372

Изобретение относится к металлур- кислоты до рН 3,3 и вводят фтористый гии цветных металлов и может быть натрий из расчета 0,012-0,015 г/л использовано для получения медного раствора. В ванну помещают виниплас- порошка.товый барабан, содержащий алюминиевую

Цель изобретения - интенсификация 5 стружку марки АК 12 в количестве из процесса, повьццение степени извлече- расчета 3 грамм-моль алюминия на ния меди и уменьшение содержания при- грамм-моль меди в объеме раствора, месей в осадке меди.Барабан приводится в движение и перемешивает раствор со скоростью

Пример. 3л раствора отрабо- 5 об./мин в течение 2 ч. Выпадающий т.элного электролита, полученного при осадок порошка меди собирается на

дне ванны.

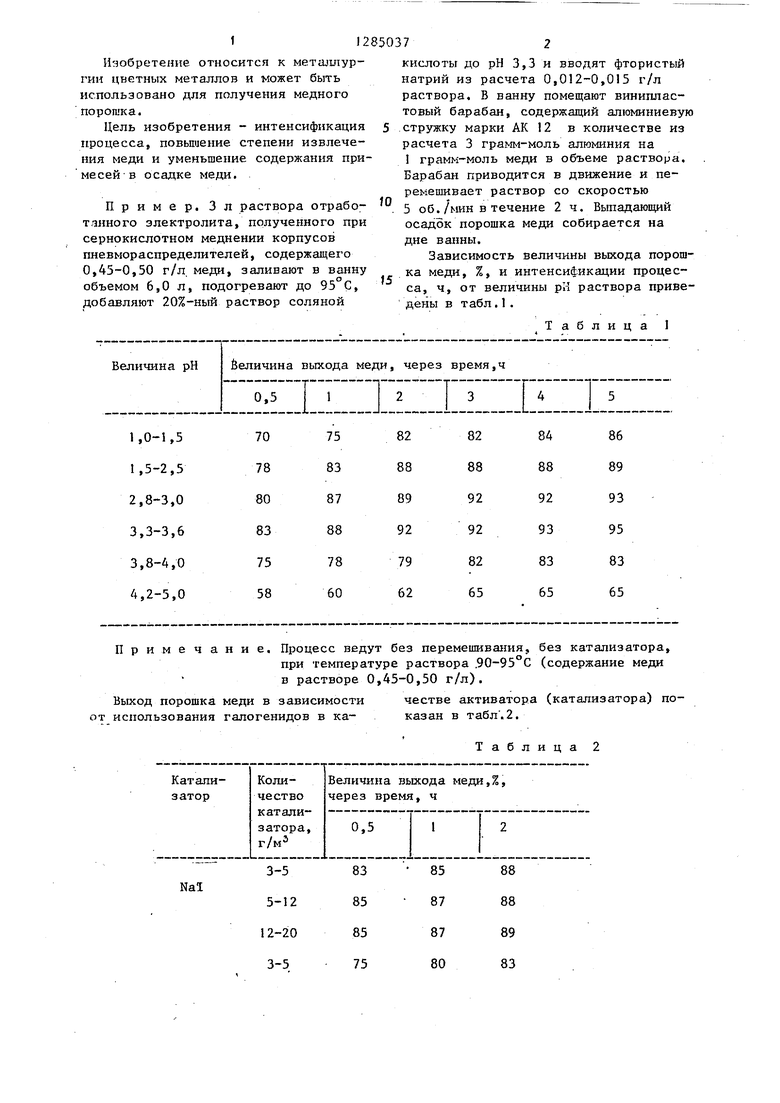

Зависимость величины выхода порошка меди, %, и интенсификации процесса, ч, от величины рИ раствора приведены в табл.1.

Таблица I

сернокислотном меднении корпусов пневмораспределителей, содержащего 0,45-0,50 г/л меди, заливают в ванну обьемом 6,0 л, подогревают до 95°С, добавляют 20%-ный раствор соляной

15

Примечание. Процесс ведут без перемешивания, без катализатора,

при температуре раствора .90-95°С (содержание меди в растворе 0,45-0,50 г/л).

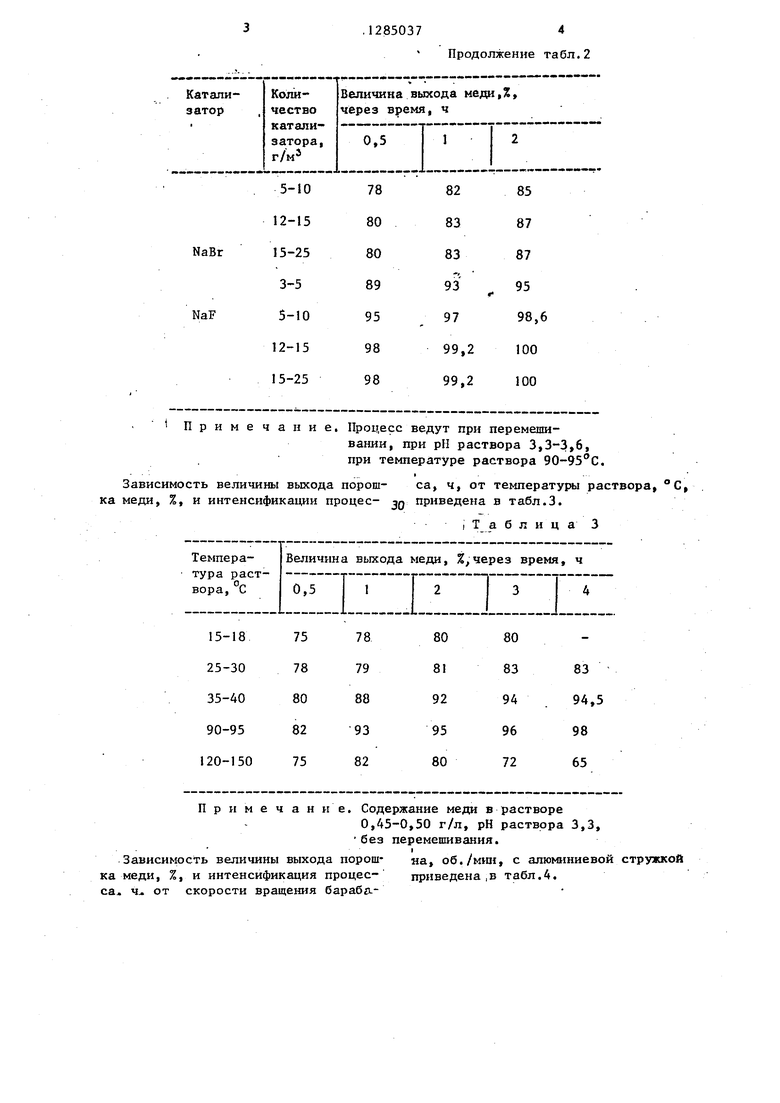

Выход порошка меди в зависимостичестве активатора (катализатора) поот использования галогенидов в ка-казан в табл .2.

Таблица2

Примечание. Процесс ведут при перемешивании, при рН раствора 3,3-3,6, при температуре раствора 90-95 с.

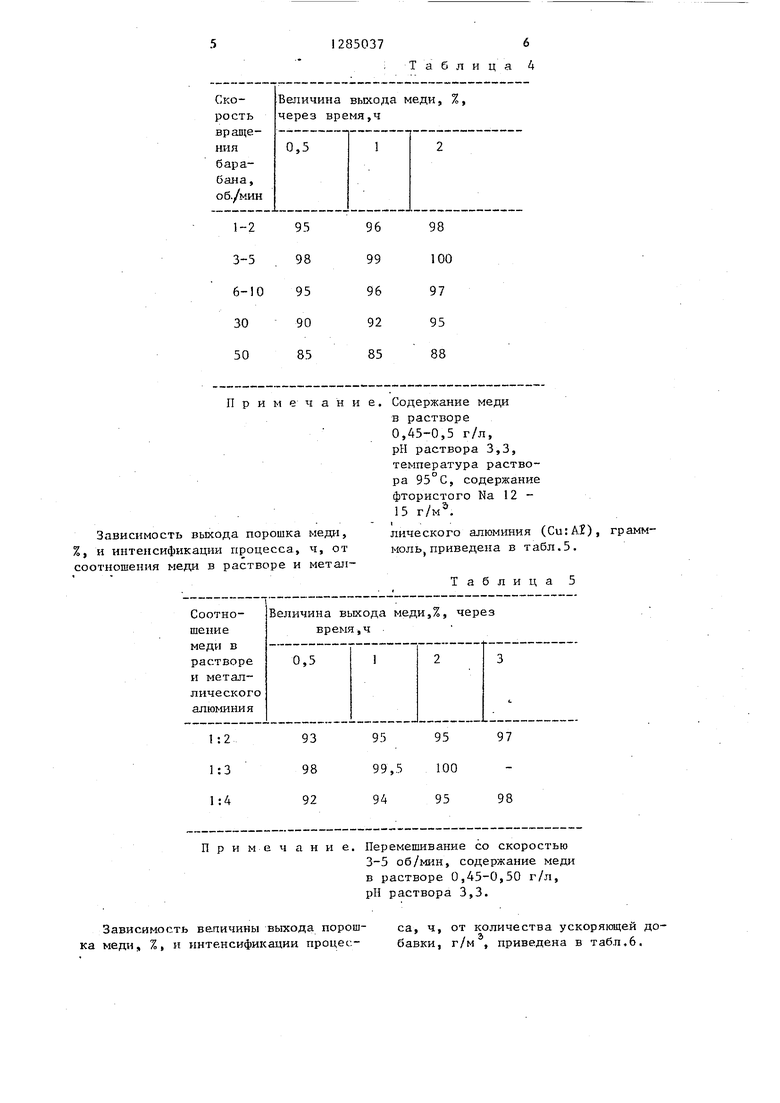

Зависимость величины выхода порош- са, ч, от температуры раствора, °С, ка меди, %, и интенсификации процес- JQ приведена в табл.3.

I Т а б л и ц а 3

Примечание. Содержание меди в растворе

0,45-0,50 г/л, рН раствора 3,3,

без перемешивания.

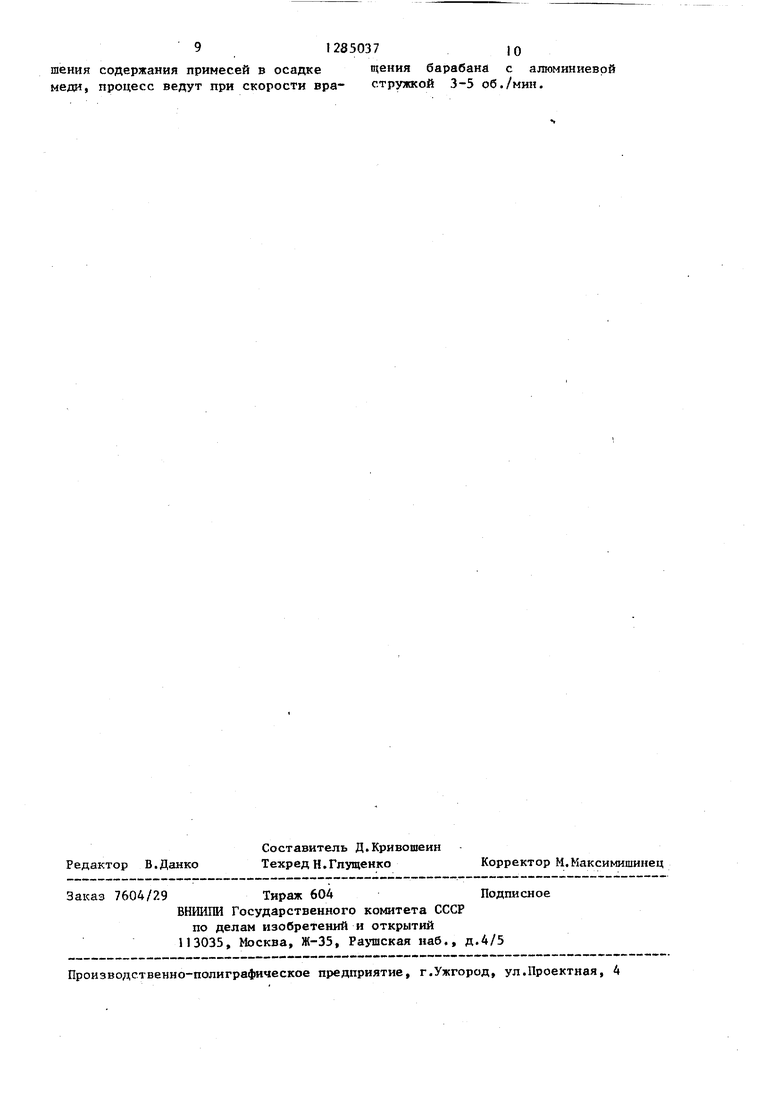

I Зависимость величины выхода порош- яа, об./мш1, с алюминиевой стружкой

ка меди, %, и интенсификация процес- приведена ,в табл.4. са, ч от скорости вращения барабгх,12850374

Продолзкение табл. 2

римечание. Содержание меди

в растворе 0,45-0,5 г/л, рН раствора 3,3, температура раствора 95°С, содержание фтористого Na 12 - 15 г/м.

Зависимость выхода порошка меди, %, и интенсификации процесса, ч, от соотношения меди в растворе и металПримечание. Перемешивание со скоростью

3-5 об/мин, содержание меди в растворе 0,45-0,50 г/л, рН раствора 3,3.

Зависимость величины выхода порошка меди, %, и интенсификации процесТаблица 4

лического алюминия (Cu:A2), грамм- моль, приведена в табл.5.

Таблица 5

са, ч, от количества ускоряющей добавки, г/м , приведена в табл.6.

Примечание,

Из приведенньгх таблиц можно сделать следующие выводы:

Выход порошка меди наибольший при рН 3,3-3,6.

Интенсификация процесса наблюдается при использовании фтористого натрия. Целесообразно использовать NaF в количестве 12-15 г/м , так как дальнейшее увеличение его не изменяет картины процесса, а вызывает лишь расход катализатора.

Выход порошка меди увеличивается при подкислен1Ш раствора и наибольший эффект достигается при рН 3,,3,

Повьшение температуры раствора увеличивает выход меди, и наилучший результат достигается при 95 С,дальнейшее повьш1ение температуры приводит к окислению порошка меди и снижению выхода готового продукта. .

Выход порошка меди увеличивается до 100% при перемешивании раствора при noMOEifi барабана, вращающегося со.скоростью 3-5 об./мин, причем выход достигается на 2 ч обработки.

Соотношение содержания меди в растворе и металлического алюьпшця в пересчете на грамм-моль 1:3 дает наилучшие результаты

Содержание фтористого Ыа в растворе интенсифицирует процесс, что позволяет достичь желаемого резуль- тата уже через 2 ч с начала обработки. Увеличение количества фтористого Na более 15 г/м не.изменяет карТ a б JT н ц a

Содержа1П е меди в растворе 0,45-0,5 г/л, рП раствора 3,3; температура раствора 95 С, содержание фтористого Na 12-15 г/м

тины процесса, а лишь вызывает лиш11чй расход,

В условиях известного способа выход ыеди 100% вообще достигнут не .был, а для выхода меди 95% потреСо- валось 6-10 ч (т.е. время контакта

в 3-5 раз больше, чем в /хредложен- ном способе). .

Таким образом, сочетание гндроди- HaNa 4ecKHx, физических параметров в предложенном способе, взятых в определенных соотношениях, обеспечивает положительньи эффект, выражающийся в максимальном выходе меди - 100% в течение более короткого срока 2ч.

40

Формула изобретения

1. Способ получения порошка меди из водного piiCTBOpa отработанных

электролитов гальвгшических производств, включающий подогрев, подкис- ление и контактное выделение меди алюминием, о т л и ч а ю щ и и с я тем, что, с целью интет сифнкации процесса и повышения степени извлече1шя меди, водньп раствор электролита подкисляют серной кислотой до рИ 3,3 - 3,6 при 90-95°С, процесс ведут в присутствии фтористого натрия в количестве 12-15 г/м раствора и при соот

ношении содержания меди в растворе к металлическому алюминию 1:(2-А).

2. Способ по п.1, о т л н ч а ю - щ и и с я тем, что, с целью умень9128503710

шения содержания примесей в осадке щения барабана с алюминиевой меди, процесс ведут при скорости вра- стружкой 3-5 об./мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидросиликатного продукта | 1981 |

|

SU986853A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА | 2015 |

|

RU2602905C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ФТОРИРОВАНИЯ ГАЛОГЕНИРОВАННЫХ УГЛЕВОДОРОДОВ | 2009 |

|

RU2402378C1 |

| Комплексы сульфата алюминия с замещенными анилинами в качестве дубителей натуральных кож | 1988 |

|

SU1574604A1 |

| СПОСОБ ПОЛУЧЕНИЯ Y-Вa-Сu-О КЕРАМИКИ СОВМЕСТНЫМ ОСАЖДЕНИЕМ ИЗ КОНЦЕНТРИРОВАННЫХ РАСТВОРОВ | 2000 |

|

RU2182894C2 |

| Способ получения алюминий-лантановых лигатур | 1976 |

|

SU657092A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ КОМПЛЕКСНЫХ УДОБРЕНИЙ | 2012 |

|

RU2510626C1 |

| Способ получения фурана | 1979 |

|

SU1110383A3 |

| Способ получения диффузионного сока | 1985 |

|

SU1377294A1 |

| Способ получения медьсодержащего поглотителя для удаления окиси серы из газов | 1974 |

|

SU668579A3 |

Изобретение относится к области металлургии цветных металлов и может быть использовшю для получения медного порошка. Цель изобретения - интенсификация процесса и повышение степени извлечения меди. Способ характеризуется тем, что в подогреваемой электролитической ванне, содержащей раствор отработанного медного электролита, устш1авливают температуру в пределах 90-95 С, добавляют соляную кислоту до рН 3,3-3,6 растгзора и вводят фтористый натрий в количестве 12-15 г/м раствора.Затем в ванну погружают барабан с решетчатой поверхностью, наполненной ап1ом1пп1евой стружкой. Отношение меди в растворе к мeтaлличecкo ry алюминию в пересчете на грамм-моль составляет 1:(2-4). Барабан вращают со скоростью 3-5 об/мин в течение I - 2ч. В результате контакта раствора меди с поверхностью алюминиевой стружки образуется мелкодисперсный порошок меди, который выводится через отверстия в барабане потоком раствора и оседает на дне ванны.1 з.п. ф-лы, 6 табл. л. (Л ю 00 ел О5 -ч л,

| Способ переработки медного электролита | 1982 |

|

SU1092215A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Машиностроение, 1984, № 9, с.23 | |||

Авторы

Даты

1987-01-23—Публикация

1985-05-13—Подача