со

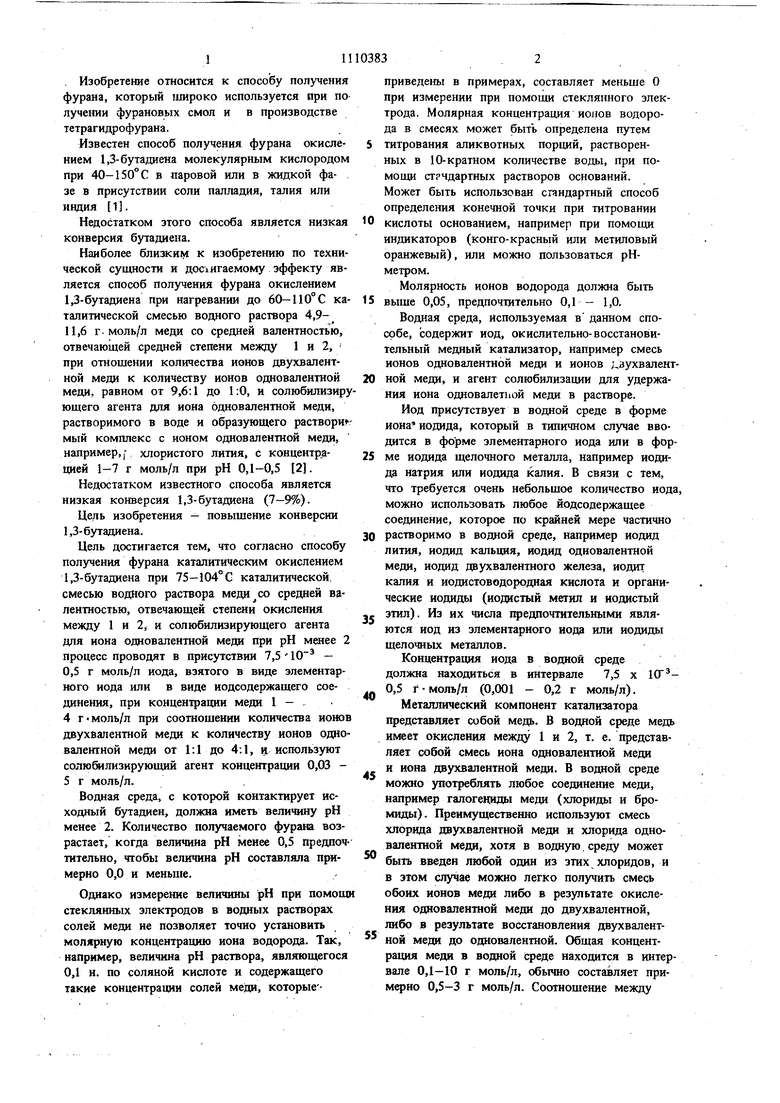

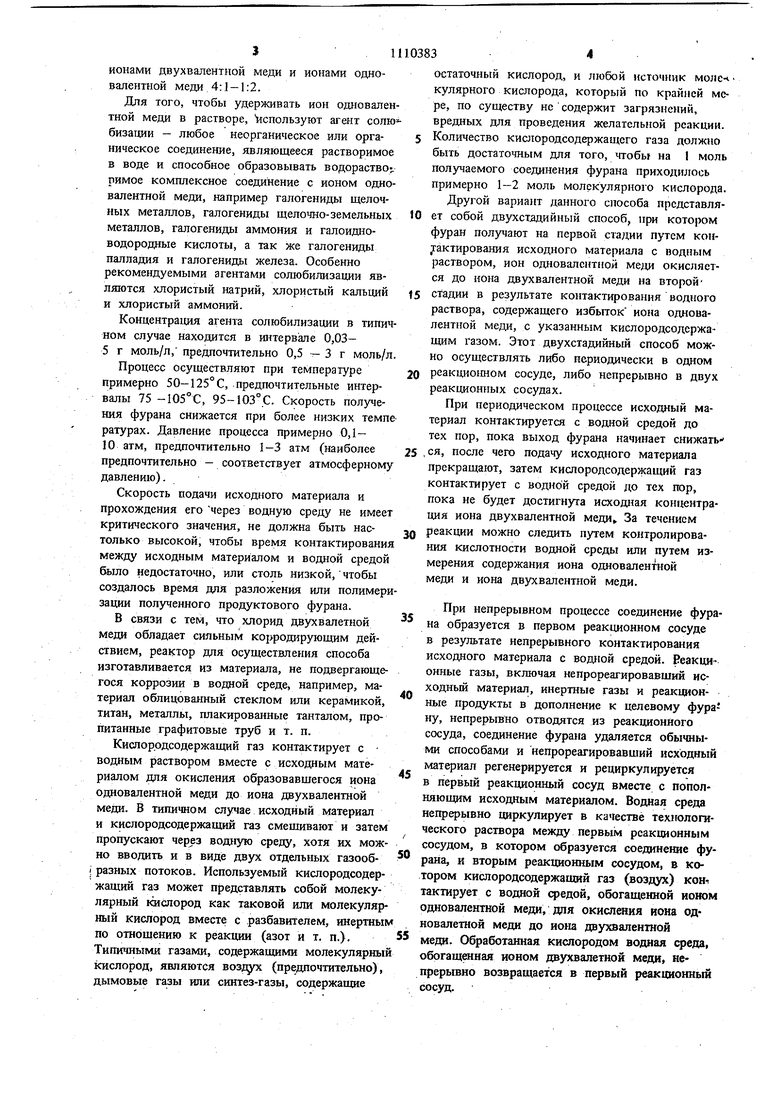

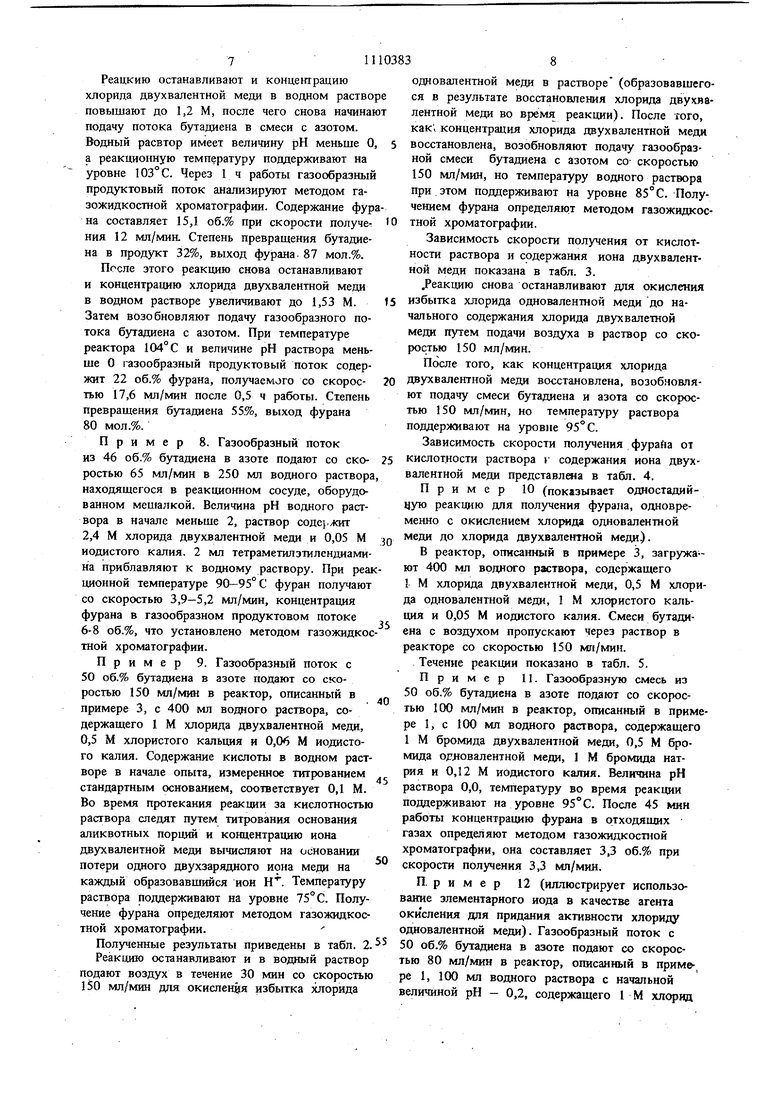

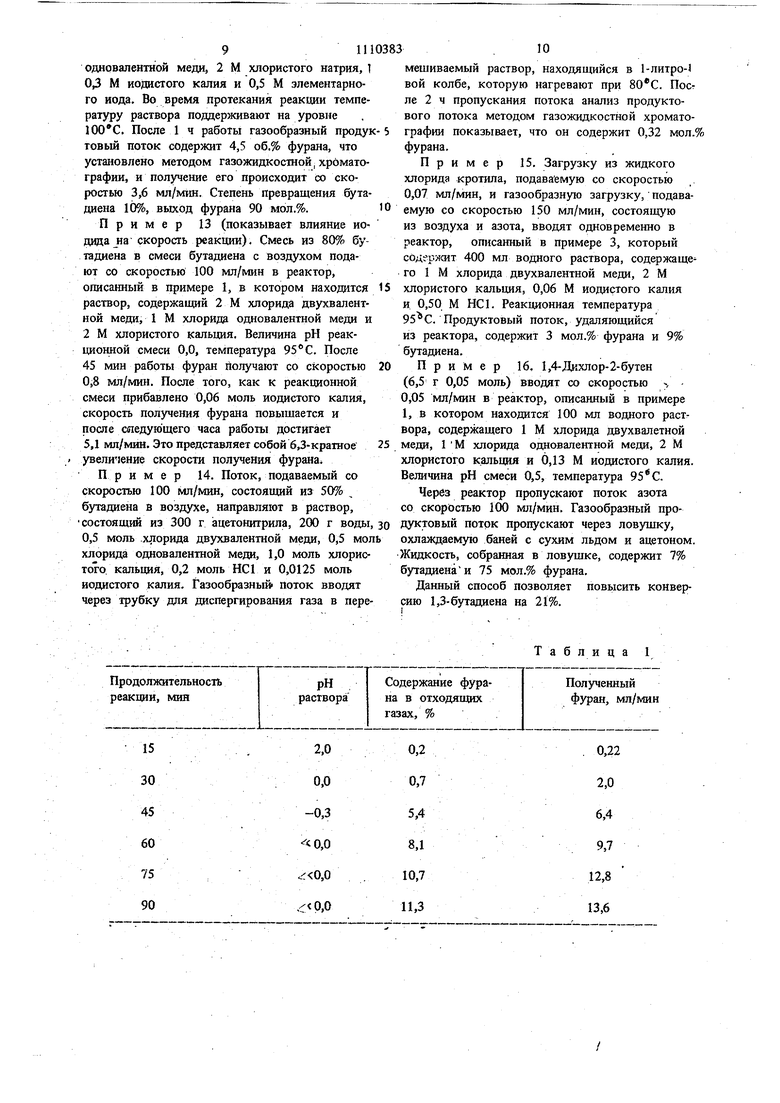

00 00 Изобретение относится к способу получения фурана, который илироко используется при по лучении фурановых смол и в производстве тетрагидрофураиа. Известен способ получения фурана окислением 1,3-бутадиена молекулярным кислородом при 40-150° С в паровой или в жидкой фазе в присутствии соли палладия, талия или индия 1. Недостатком зтого способа является низкая конверсия бутадиена. Наиболее близким к изобретению по технической сущности и дос1игаемому эффекту является способ получения фурана окислением 1,3-бутадиена при нагревании до 60-110 С ка талитической смесью водного раствора 4,911,6 г моль/л меди со средней валентностью, отвечающей средней степени между 1 и 2, при отношении количества ионов двухвалентной меда к количеству ионов одаовалентной меди, равном от 9,6:1 до 1:0, и солюбилизир ющего агента для иона одновалентной меди, растворимого в воде и образующего раствори мый комплекс с ионом одновалентной меди, например, | хлористого лития, с концентрацией 1-7 г моль/л при рН 0,1-0,5 2. Недостатком известного способа является низкая конверсия 1,3-бутадиена (7-9%). Цель изобретения - повышение конверсии 1,3-бутадиена. Цель достигается тем, что согласно способу получения фурана каталитическим окислением 1,3-бутадиена при 75-104°G каталитической, смесью водного раствора меди со средней валентностью, отвечающей степши окисления между 1 и 2, и солюбилизирующего агента для иона одновалентной меди при рН менее 2 процесс проводят в присутствии 7,5 10 - 0,5 г моль/л иода, взятого в виде элементар5ЮГО иода или в виде иодсодержащего соединения, при концентрации меда 1 - 4г-моль/л при соотношении количества ионов двухвалентной меда к количеству ионов одно валентной меди от 1:1 до 4:1, используют солю&1лизирующий агент концентрации 0,03 5г моль/л. Водная среда, с которой контактирует исходный бутадиен, должна иметь величину рН менее 2. Количество получаемого фурана возрастает, когда величина рН менее 0,5 предпоч тительно, чтобы величина рН составляла примерно 0,0 и меньше. Однако измерение величины рН при помощ стеклянных электродов в водаых растворах солей меда не позволяет точно установить молярную концентрацию иона водорода. Так, например, величина рН раствора, являющегося 0,1 н. по соляной кислоте и содержащего такие концентрации солей меда, которыеприведены в примерах, составляет меньше О при измерении при помощи стеклянного электрода. Молярная концентрация ИС/1ОВ водорода в смесях может быть определена путем титрования аликвотных порций, растворенных в 10-кратном количестве воды, при помощи стрчдартных растворов оснований. Может быть использован стандартный способ определения конечной точки при титровании кислоты основанием, например при помощи индикаторов (конго-красный или метиловый оранжевый), или можно пользоваться рНметром. Молярность ионов водорода должна быть выше 0,05, предпочтительно 0,1 - 1,0. Водаая среда, используемая в данном способе, содержит иод, окислительно-восстановительный медаый катализатор, например смесь ионов одновалентной меда и ионов ;,зухвалентной меда, и агент солюбилизации для удержания иона одновалетьой меда в растворе. Иод присутствует в водной среде в форме иона иодада, который в типичном случае вводатся в форме элементарного иода или в форме иодада щелочного металла, например иодада натрия или иодида калия. В связи с тем, что требуется очень небольшое количество иода, можно использовать любое йодсодержащее соеданение, которое по крайней мере частично растворимо в водаой среде, например иодид лития, иодид кальция, иодад одновалентной меда, иодад двухвалентного железа, иодщ калия и иодастоводородаая кислота и органические иодады (йодистый метил и иодастый этил). Из их числа предпочтительными являются иод из элементарного иода или иодады щелочных металлов. Концентрация иода в водаой среде должна находаться в интервале 7,5 х ,5 г-моль/л (0,001 - 0,2 г моль/л). Металлический компонент катализатора представляет собой медь. В водной среде медь илтеет окисления между 1 и 2, т. е. представляет собой смесь иона одновалентной меда и иона дв)0(валентной меда. В водаой среде можно употреблять любое соеданение меда, например галогециды меда (хлориды и бромиды). Преимущественно используют смесь хлорида двухвалентной меда и хлорида одновалентной меда, хотя в водную, среду может быть введен любой один из этих хлоридов, и в этом случае можно легко получить смесь обоих конов меда либо в результате окисления одаовалентной меда до двухвалентной, либо в результате восстановления двухвалентной меда до одновалентной. Общая концентрация меди в водной среде находатся в интервале 0,1-10 г моль/л, обычно составляет примерно 0,5-3 г моль/л. Соотношение между ионами двухвалентной меди и ионами одновалентной меди 4:1 -1:2. Для того, чтобы удерживать ион одновалентной меди в растворе, используют агент солю бизации - любое неорганическое или орга1гаческое соединение, являющееся растворимое в воде и способное образовывать водораство римое комплексное соединение с ионом одновалентной меди, например галогениды щелочных металлов, галогениды щелочно-земельных металлов, галогениды аммония и галоидноводородные кислоты, а так же галогениды палладия и талогениды железа. Особенно рекомендуемыми агентами солюбилизации являются хлористый натрий, хлористый кальций и хлористый аммоний. Концентрация агента солюбилизации в типичном случае находится в интерв;але 0,035 г моль/л, предпочтительно 0,5 - 3 г моль/л. Процесс осуществляют при температуре примерно 50-125° С, предпочтительные интервалы 75 -105°С, 95-103°С. Скорость получения фурана снижается при более низких темпе ратурах. Давление процесса примерно 0,1 - 10 атм, предпочтительно 1-3 атм (наиболее предпочтительно - соответствует атмосферному давлению). Скорость подачи исходного материала и прохождения его через водную среду не имеет критического значения, не должна быть настолько высокой, чтобы время контактирования между исходным материалом и водной средой было недостаточно, или столь низкой, чтобы создалось время для разложения или полимери зации полученного продуктового фурана. В связи с тем, что хлорид двухвалетной меди обладает сильным корродирующим действием, реактор для осуществления способа изготавливается из материала, не подвергающегося коррозии в водной среде, например, материал облицованный стеклом или керамикой, титан, металлы, плакированные танталом, пропитанные графитовые труб и т. п. Кислородсодержащий газ контактирует с водным раствором вместе с исходным материалом для окисления образовавшегося иона одновалентной меди до иона двухвалентной меди. В типичном случае исходный материал и кислородсодержащий газ смещивают и затем пропускают через водную среду, хотя их можно вводить и в виде отдельных газообj разных потоков. Используемый кислородсодержащий газ может представлять собой молекулярный кислород как таковой или молекулярный кислород вместе с разбавителем, инертным по отнощениго к реакции (азот и т. п.). Типичными газами, содержащими молекулярный кислород, являются Боздух (предпочтительно), дымовые газы или синтез-газы, содержащие 11 34 остаточный кислород, и любой источник молен. кулярного кислорода, который по крайней мере, но существу не содержит загрязнений, вредных для проведения желательной реакции. Количество кислородсодержащего газа должно быть достаточным для того, чтобы на I моль получаемого соединения фурана приходилось примерно 1-2 моль молекулярного кислорода. Другой вариа}(т данного способа представляет собой двухстдаийный способ, при котором фуран получают на первой стадии путем кон актирования исходного материала с водным раствором, ион одновалентной меди окисляется до иона двухвалентной меди на второй стадии в результате контактирования водного раствора, содержащего избыток иона одновалентной меди, с указанным кислородсодержащим газом. Этот двухстадийный способ можно осуществлять либо периодически в одном реакцио1шом сосуде, либо непрерывно в двух реакционных сосудах. При периодическом процессе исходный материал контактируется с водной средой до тех пор, пока выход фурана начинает снижаться, после чего подачу исходного материала прекращают, затем кислородсодержащий газ контактирует с водной средой до тех пор, пока не будет достигнута исходная конгкнтрация иона двухвалентной меди За течением реакции можно следить путем контролирования кислотности водной среды или путем измерения содержания иона одаовалентной меди и иона двухвалентной меди. При непрерывном процессе соединение фурана образуется в первом реакционном сосуде в результате непрерывного контактирования исходного материала с водной средой. Реакционные газы, включая непрореагировавший исходный материал, инертные газы и реакдаонные продукты в дополнение к целевому фурану, непрерывно отводятся из реакционного сосуда, соединение фурана удаляется сбытыми способами и непрореагировавший исходный материал регенерируется и рециркулируется в первый реакционный сосуд вместе с пополняющим исходным материалом. Водная среда непрерывно циркулирует в качестве технологического раствора между первым реакционным сосудом, в котором образуется соединение фурана, и вторым реакционным сосудом, в котором кислородсодержащий газ (воздух) ко№ тактирует с водной qpeдoй, обогащенной ионом одновалентной меди, для окисления иона одновалетной меди до иона двухвалентной меди. Обработанная кислородом водная среда, обогащенная ионом двухвалетной меди, непрерывно возвращает ся в первый реакционный сосуд. В приведенных примерах степень превращения исходного материала, например бутадиена выражается в молярных процентах от подаваемого Hcxoj,, 1ОГО материала, который подвергается превращению в продукты. При проведении процесса в оптимальных ус ловиях степень превращения исходного материала, например бутадиена, равна примерно 10-90%, выход фурана 70-95 мол.%. Пробы для проведения анализа методом газожидкостной хроматографии отбирают в 1миллилитровых сосудах- Карли из потока. Про бы впрыскивают при помощи вентилей Карли для проб в колонки 10х 1/8 (примерно J 3м X 3 мм) поропэка N для определения содержания воздуха, двуокиси углерода, бутадиена и фурана. Анализ проводит при с гелием в качестве газа-носителя при скорости его подачи 24 мл/мин. Площади пиков на выходной кривой хроматографа пересчитывают в объемные проценты компонентов с использованием коэффициентов, оцененных при калибриваний при помощи известных количеств компонентов. Пример 1. Смесь из 50-06.% бутади ена и 50 об.% азота вводят со скоростью 80 мл/мин через диск из спеченного стекла в нижнюю часть стеклянного реактора в 100 мл водного раствора с начальной величиной рН 0,5, содержащего 2 М хлорида двухвалентной меди, 1 М хлорида одновалентной меди, 1,7 М хлористого натрия, 0,24 М йодис того калия и 0,06 М соляной кислоты. Раствор поддерживают при 95° С ijpH помощи наружной нафевательной рубашки и перемещивают дисковой линастной мешалкой. Через 0,5 ч работы газообразный продуктовый поток, содержащим 10,9 об.% фурана, анализируют методом газожидкостнон хроматографии При подаче со скоростью 8,7 мл/мин. Степень превращения бутадиена в продукты 20%, выход фурана 96 мол.%. При контрольном опьпе, проводивщемся в отсутствие прибавленного иода, бутадиен подают со скоростью 40 мл/мин в указанный реактор с мешалкой, в котором находится 100 мл водного раствора с начальной величиной рН, равной О или ниже, содержащего 2 М хлорида двухвалентной меди, 2 М хло; рида одновалентной меди и 4 М хлорида лития. Температуру поддерживают на уровне 95° С. Через 1 ч работы газообразный поток содержит 3 об.% фурана, что определено мето дом газожидкостной хроматографии. Фуран получают со скоростью 1,2 мл/мин. Пример 2. Проводят по примеру 1, однако водный раствор содержит 0,03 М иодастого калия. Через Г ч работы фуран получают со скоростью 7 мл/мин. , П р и м е р 3i Смесь из 50 об.% бутадиена и 50 об.% азота подают со скоростью 120 мл/мин через цилиндр из спсшн .ого стекла, помещенный ниже, дисковой лопастной мещалки в 1-литровый реактор с отбойными перегородками. В реакторе наход тся 400 мл водного раствора при 95 С с начальной величиной рН 2. Раствор содержит 2,05 М хлорида двухвалентной меди, 0,5 М хлорида одновалентной меди, 0,86 М хлористого натрия и 0,0075 М йодистого калия. Получение фурана в газообразном продуктовом потоке определяют методом газожидкостной хроматографии. Полученные результаты приведены в табл. 1. Степень превращения бутадиена 22-30%, выход фурана 88 мол.%. Пример 4. Газообразный поток из 50 об.% бутадиена в азоте подают со скоростью 100 мл/мин в реактор с 100 мл водного раствора, содержащего 2 М хлорида двухвалентной меди, 1 М хлорида одновалентной меди, 2 М хлористого кальция и 0,04 М злементарногоиода. Начальная величина рН раствора составляет меньше 2, раствор поддерживают при 95°С. Газообразный продуктовый поток содержит 2 об.% фурана, что определяют методом газожидкостной хроматографии, после 0,5 ч работы. Скорост-ь получения фуранс. 6,2 мл/мин. Пример 5. Проводят по примеру 1, но водный раствор содержит 2 М хлорида двухвалентной меди, I М хлорида одновалентной меди, 2 М хлористого аммония и 0,12 М йодистого калия, начальная величина рН раствора примерно 0,0. После 1 ч работы фуран получают со скоростью 4,6 мл/мин. Пример 6. Проводят по примеру 1, .но водный раствор содержит 2 М хлорида, двухвалентной меди, 0,5 М хлорида одновалентной меди, 5,7 М хлорида лития и 0,12 М йодистого калия. Фуран получают со скоростью 1,7 мл/мин после 0,5 ч работы. П -р И М е р 7 I (иллюстрирует скорость получения фурана при возрастающих уровнях концентрации иона двухвалентной меди в водном растворе). Газообразный поток из 50 об.% бутадиена в азоте подают со скоростью 80 мл/мин в реакционный сосуд из примера 3, содержащий 400 мл водного раствора с начальной величиной рН меньше 2,0. Раствор содержит 5 М хлорида двухвалентной меди, 1,5 М хлорида одновалентной меди, 3 М хлористого натрия и 0,3 М йодистого калия. При температуре реактора 100° С газообразный продуктовый поток содержит 5 об.% фурана, что определяют методом газожидкостной хроматографин, и получают его со скоростью 4 мл/мин. Степень превращения бутадиена фурана 85 мол.%. 7111038 Ре.ацкию останавливают и концекграцию хлорида двухвалентной меди в водном растворе повышают до 1,2 М, после чего снова начинают подачу потока бутадиена в смеси с азотом. Водный расвтор имеет величину рН меньше О, 5 а реакционную температуру поддерживают на уровне 103° С. Через 1ч работы газообразный продуктовый поток анализируют методом газожидкосгной хроматографии. Содержание фурана составляет 15,1 об.% при скорости получе- О ния 12 мл/миа Степень преврашения бутадиена в продукт 32%, выход фурана- 87 мол.%. После этого реакцию снова останавливают и концентрацию хлорида двухвалентной меди в водном растворе увеличивают до 1,53 М. Затем возобновляют подачу газообразного потока бутадиена с азотом. При температуре реактора 104° С и величине рН раствора меньше О газообразный продуктовый поток содержит 22 об.% фурана, получаемого со скоростью 17,6 мл/мин после 0,5 ч работы. Степень превращения бутадиена 55.%, выход фурана 80 мол.%. Пример 8. Газообразный поток из 46 об.% бутадаена в азоте подают со скоростью 65 мл/мин в 250 мл водного раствора находящегося в реакционном сосуде, оборудованном мешалкой. Величина рН водного раствора в начале меньше 2, раствор соде1,жит 2,4 М хлорида двухвалентной меди и 0,05 М йодистого калия. 2 мл тетраметилэтелендиамина приблавляют к водному раствору. При реак ционной температуре 90-95° С фуран получают со скоростью 3,9-5,2 мл/мин, концентрация фурана в газообразном продуктовом потоке 6-8 об.%, что установлено методом газожидкос тной хроматографии. Пример 9. Газообразный поток с 50 об.% бутадиена в азоте подают со скоростью 150 мл/мин в реактор, описанный в примере 3, с 400 мл водного раствора, содержащего 1 М хлорида двухвалентной меди, 0,5 М хлористого кальция и 0,06 М йодистого калия. Содержание кислоты в водном растворе в начале опыта, измеренное титрованием стандартным основанием, соответствует 0,1 М. Во время протекания реакции за кислотностью раствора следят путем титрования основания аликвотных порций и концентрацию иона двухвалентной меди вычисляют на основании потери одного двухзарядного иона меди на каждый образовавшийся ион Н. Температуру раствора поддерживают на уровне 75 С. Получение фурана определяют методом газожидкостной хроматографии. Полученные результаты приведены в табл. 2. Реакцию останавливают и в водный раствор подают воздух в течение 30 мин со скоростею 150 мл/мин для окисления избытка хлорида 15 20 одновалентной меди в растворе (образовавшегося в результате восстановления хлорида двухвалентной меди во время реакдии). После того, как; концентрация хлорида двухвалентной меди восстановлена, возобновляют подачу газообразной смеси бутадиена с азотом со скоростью 150 мл/мин, но температуру водного раствора при этом поддерживают на уровне 85° С. Получением фурана определян)т методом газожидкостной хроматографю. Зависимость скорости получения от кислотности раствора и содержания иона двухвалентной меди показана в табл. 3. JPeaкцию снова останавливают для окисления избытка хлорида одновалентной меди до начального содержания хлорида двухвалетной меди путем подачи воздуха в раствор со скоростью 150 мл/мин. После того, как концентрация хлорида двухвалентной меди восстановлена, возобновляют подачу смеси бутадиена и азота со скоростью 150 мл/мин, но температуру раствора поддерживают на уровне 95°С. Зависимость скорости получения фурайа от кислотности раствора г содержания иона двухвалентнои меди представлета в табл. 4. Пример 10 (показывает одностадийчую реакилю для получения фураиа, одновременно с окислением одновалентной меди до хлорида двухвалентной меди). В реактор, описанный в примере 3, загружают 400 мл водного раствора, содержащего } М хлорида двухвалентной меди, 0,5 М хлорида одновалентной меди, 1 М хлористого кальция и 0,05 М йодистого калия. Смеси бутадиена с воздухом пропускают через раствор в реакторе со скоростью 150 мл/мин. Течение реакции показано в табл. 5. Пример II. Газообразную смесь из 50 об.% бутадиена в азоте подают со скоростью 100 мл/мин в реактор, описанный в примере I, с 100 мл водаого раствора, содержащего 1 М бромида двухвалентной меди, 0,5 М бромида одновалентной меди, 1 М бромида натР и 0,12 М йодистого калия. Величина рН раствора 0,0, температуру во время реакции поддерживают на уровне 95 С. После 45 мин работы концентрацию фурана в отходящих газах определяют методом газожидкостной хроматографии, она составляет 3,3 об.% при скорости получения 3,3 мл/мин. П, ример 12 (иллюстрирует использование элементарного иода в качестве агента окисления для придания активности хлориду одновалентной меди). Газообразный поток с 50 об.% бутадиена в азоте подают со скоростью 80 мл/мин в реактор, описанный в примере 1, 100 мл водного раствора с начальной величиной рН - 0,2, содержащего 1 М хлорид

одновалентной меди, 2 М хлористого натрия, 1 03 М йодистого калия и 0,5 М элементарного иода. Во время протекания реакции температуру раствора поддерживают на уровне . После 1 ч работы газообразный продук товый поток содержит 4,5 об.% фурана, что установлено методом газожидкостой, хроматографии, и получение его происходит со скоростью 3,6 мл/мин. Степень превращения бутадиена 10%, выход фурана 90 мол.%.

Пример 13 (показывает влияние ио дида на скорость реакции). Смесь из 80% бутадиена в смеси бутадаена с воздухом подают со скоростью 100 мл/мин в реактор, описанный в примере 1, в котором находится раствор, содержащий 2 М хлорида двухвалентной меди, 1 М хлорида одновалентной меди и 2 М хлористого кальция. Величина рН реакционной смеси 0,0, температура 95 С. После 45 мин работы фуран получают со скоростью 0,8 мл/мин. После того, как к реакционной смеси прибавлено 0,06 моль йодистого калия, скорость получения фурана повыщается и после следующего часа работы достигает 5,1 мл/мин. Это представляет собой 6,3-кратное увеличение скорости получения фурана.

Пример 14. Поток, подаваемый со скоростью 100 мл/мин, состоящий из 50% бутадаена в воздухе, направляют в раствор, состоящий из 300 г ;ацетонитрила, 200 г воды, 0,5 моль .хлорида двухвалентной меди, 0,5 мол хлорида одновалентной меди, 1,0 моль хлористого кальция, 0,2 моль НС 1 и 0,0125 моль йодистого калия. Газообразный поток вводят через трубку для диспергирования газа в перемешиваемый раствор, находящийся в 1-литро-) вой колбе, которую нагревают при . Посг ле 2 ч пропускания потока анализ продуктового потока методом газожидкостной хроматографии показывает, что он содержит 0,32 мол. фурана.

Пример 15. Загрузку из жидкого хлорида кротила, подаваемую со скоростью 0,07 мл/мин, и газообразную загрузку, подаваемую со скоростью 150 мл/мин, состоящую из воздуха и азота, вводят одновременно в реактор, описанный в примере 3, который содерисит 400 мл водного раствора, содержащего 1 М хлорида двухвалентной меди, 2 М хлористого кальция, 0,06 М йодистого калия и 0,50 М НС1. Реакционная температура . Продуктовый поток, удаляющийся из реактора, содержит 3 мол.% фурана и 9% бутадиена.

Пример 16. 1,4-Дихлор-2-бутен (6,5 г 0,05 моль) вводят со скоростью -/ 0,05 мл/мин в реактор, описанный в примере 1, в котором находатся 100 мл водного раствора, содержащего 1 М хлорида двухвалетной меди, 1 М хлорида одновалентной меди, 2 М хлористого к.альция и 6,13 М йодистого калия. Величина рН смеси 0,5, температура 95 С.

Через реактор пропускают поток азота со скоростью 100 мл/мин. Газообразный продуктовый поток пропускают через ловущку, охлаждаемую баней с сухим льдом и ацетоном Жидкость, собранная в ловущке, содержит 7% бутадиенаи 75 мол.% фурана.

Данный способ позволяет повысить конверсию 1,3-бутадиена на 21%.

СПОСОБ ПОЛУЧЕНИЯ ФУРАНА каталитическим окислением 1,3-бутадиена при 75104° С каталитической смесью водного раствора меди со средней валентностью, отвечающей степени окисления между 1 и 2, и солюбилизирующего агентэ для нона одновалентной меди при рН менее 2, отличающийс я тем, что, с целью повышения конверсии бутадиена, процесс проводят в присутствии 7,5 10 - 0,5 г моль/л иода, взятого в виде элементарного иода или в виде йодсодержащего соеданения, пуя концентрации меди 1 4г. моль/л при соотношении количества ионов двухвалентаой меди к количеству ионов одновалентной меди от 1 :.1 до 4:1 и используют солюбилизируюший агент концентрации 0,03 - О ts 5г- моль/л. (Л

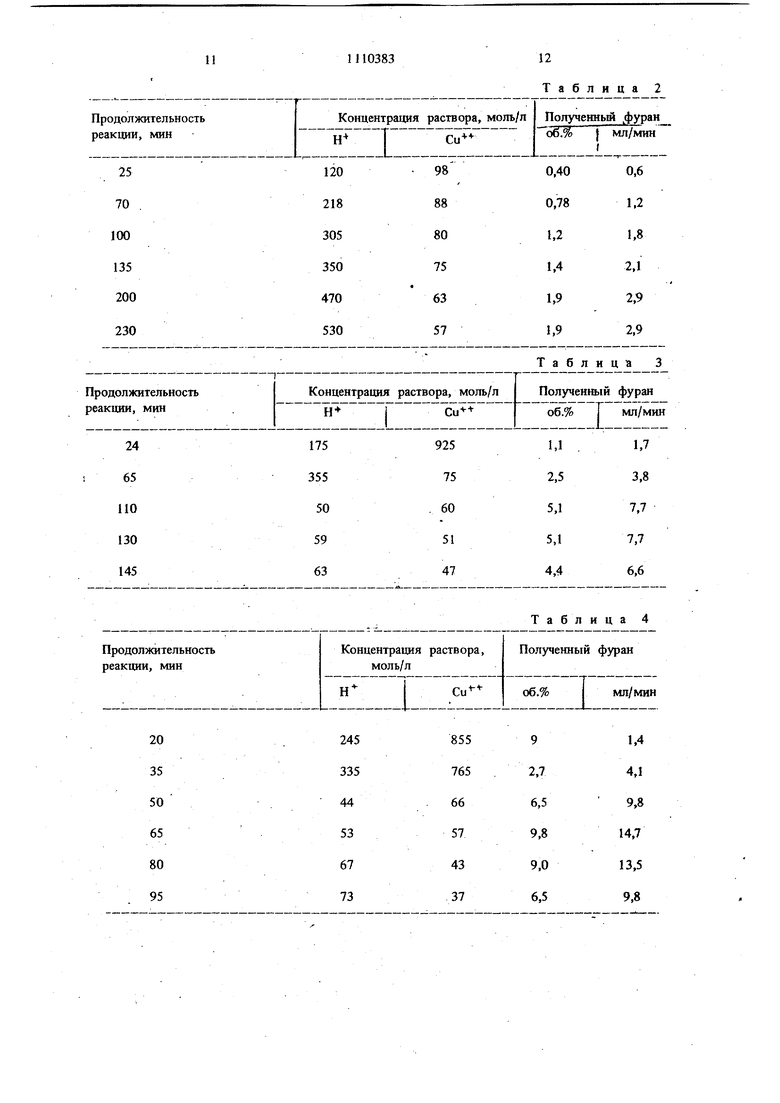

Таблица 1

245

335

44

53

67

73

Таблица 2

Таблица 4

9

4,1

2,7

6,5

9,8

9,8

14,7

9,0

13,5

9,8

6,5

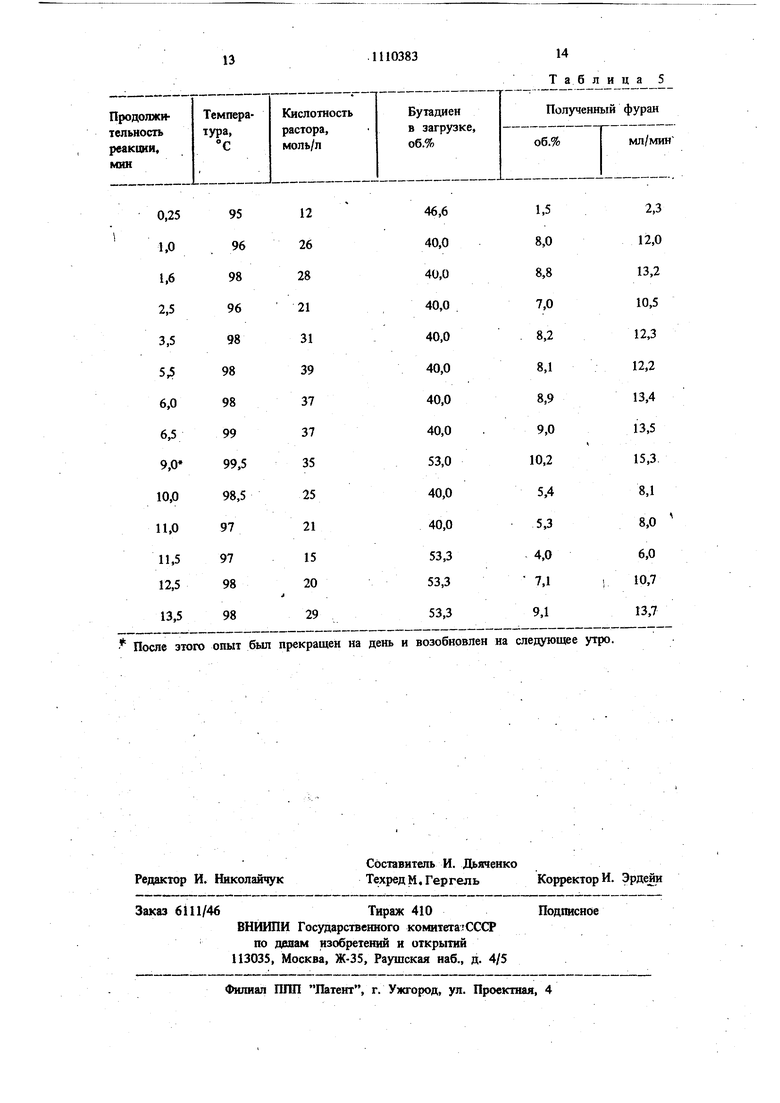

13 После этого опыт был прекращен на день и

14

.1110383 Таблица 5 возобновлен на следующее утро.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-08-23—Публикация

1979-08-21—Подача