Изобретение относится к электротермии, в частности к способам контроля модуля кислотности шлака при электротермическом получении желтого фосфора.

Процесс получения фосфора электротермическим способом начинается с приго- товления шихты, состоящей из фосфорита, кварцита и кокса, причем соотношение компонентов шихты для обеспечения высокой текучести шлаков и наилучших условий извлечения фосфора выбирают таким, чтобы модуль кислотности (Мк) шлака находился в пределах 0,76-0,85.

В процессе возгонки фосфора поддерживается заданный электрический режим путем изменения положения электродов в

ванне печи перемещением их или изменения напряжения за счет переключения ступени напряжения печного трансформатора.

Кроме того, контролируют температуру отходящих газов и давление под крышкой печи и периодически содержание РаОз в шлаке и модуль его кислотности.

Фосфорсодержащий газ из печи проходит очистку от пыли в электрофильтре, а затем поступает на конденсацию и в сборники фосфора.

Недостатком известного способа является невозможность обеспечения полноты извлечения фосфора и соответственно оптимальных удельных расходов сырьевых материалов и электроэнергии, из-за отсутствия связи их с содержанием P20s в шлаке, по N

о о

4D

требляемой мощности и недостоверного определения модуля кислотности шлака.

Наиболее близким по технической сущности к предлагаемому является способ управления процессом получения фосфора в электротермической печи по которому первоначальную дозировку шихты осуществляют по стехиометрии и увеличивают расход кокса на 5%.

В процессе работы печи поддерживают заданную электрическую мощность известным способом путем перемещения электродов или переключения ступеней напряжения, контролируют содержание в шлаке два .раза в смену и определяют модуль кислотности шлака по известной формуле

SI02 + А120з СаО + МдО

или Мк

S1Q2 СаО

Затем усредняют рабочую мощность за определенный (заданный) промежуток времени, определяют оптимальное содержание РгОб в шлаке, которое соответствует этой мощности, и затем по полученному P20s и модулю кислотности корректируют количество кокса в загружаемой шихте, т. е. углеродистый режим.

Такое управление позволяет увеличить выход фосфор.а за счет уменьшения его содержания в шлаке и феррофосфоре.

Однако из-за недостаточной точности определения модуля кислотности соотно- фение компонентов шихты нарушается, так как количество кварцита в шихте не корректируется, а при высоких температурах шлака протекает побочный процесс образования карбида кремния, что, в конечном итоге, приводит к нарушению элёктротехно- логического режима, повышению содержания кремния в феррофосфоре и шлаке и увеличению запыленности атмосферы цеха.

Правильный метод определения модуля кислотности шлака, обеспечивающей достоверность его, а следовательно, эффективность процесса возгонки фосфора, оптимизирует рациональный расход сырья и электроэнергии, увеличивает срок службы футеровки ванны печей.

Температура шлака зависит от многих причин и колеблется в широких пределах. При высоких температурах шлака (более 1500°С) в ванне печи возможно протекание реакции

Si02 + 2C SiC + 2CO. . Присутствие карбида кремния в шлаке искажает значение Мк шлака, поскольку SiC не является модулеобразующим компонентом, а. входит в общее количество Si (кремния) в шлаке.

Из-за неправильного определения модуля кислотности (Мк) нарушается дозиров- ка по кварциту, а соответственно по коксу и фосфориту, что может привести к переугле- роживанию ванны печи.

Целью изобретения является улучшение технико-экономических показателей производства фосфора за счет повышения точности контроля модуля кислотности шлака.

Способ контроля осуществляется в следующей последовательности: - дозировка исходной шихты, состоящей из фосфоритсодержащего материала, к-зарцита и кокса;

-загрузка в печь и плавка ее;

-поддержание заданного электриче- ского режима плавки, путем перемещения

электродов или/и переключения ступени напряжения печного трансформатора;

-слив шлака и контроль содержания P20s в шлаке и его м.одуля кислотности, который определяют по формуле

м (5Ю2о6щ-5Ю251С)+А120з

кСаО + МдО

где ЗЮаобщ - общее содержание окиси

кремния в шлаке, мас.%;

SiOa sic - содержание окиси кремния в

шлаке, обусловленное наличием карбида

кремния, мас.%; AlaOs, СаО, МдО - содержание окиси

алюминия, кальция и магния в шлаке,

мас.%;

-по полученным результатам, в случае отклонения их от допустимых значений, корректируют дозировку компонентов шихты, загружаемой в печь.

Отличительными признаками изобретения являются;

-определение содержания карбида кремния в шлаке;

-учет полученного значения содержания карбида кремния в шлаке при вычислении содержания окиси кремния в нем;

- вычисление модуля кислотности шла- ка (Мк) по эмпирической формуле, учитывающей полученные значения.

Наличие SiC в шлаке приводит к искажению значения Мк шлака как при кванто- метрическом методе определения Мк, так и при химическом методе, поскольку оба этих метода дают всю сумму кремния в шлаке, а фаза SiC не является составляющей модуля. Точное определение SiOa с выделением SiC из суммы кремния в шлакб химическими мегодами возможно, но этот процесс настолько длителен, что его применение теряет всякий смысл для оперативного технологического контроля. Проведенными исследованиями установлено, что содержание карбида кремния в шлаке колеблется в интервале 0-4% и может быть при максимальном значении SiC искажение значения модуля кислотности шлака до величины 0,07-0,08, а это перекрывает практически весь допустимый регламентом интервал ( А 0,09) регулирования процесса по модулю. Завышение значения Мк шлака за счет присутствия в нем карбида кремния вызывает необоснованную корректировку состава шихты с.уменьшением дозировки кварцита и приводит к дальнейшему снижению фактического модуля кислотности шлака.

При этом резко снижается скорость реакции восстановления фосфора. Увеличивается остаточное содержание P20s в шлаке. Снижаются производительность печи и выход фосфора, увеличивается удельный рас-, ход сырья и электроэнергии, Накопление карбида кремния в шлаке подавляется высокой концентрацией остаточной пятиокиси фосфора, поскольку P20s является окислителем по отношению к Si и SiC, но увеличение содержания пятиокиси фосфора вынуждает увеличивать дозировку восстановителя, что неизбежно приводит к пере- углероживанию ванны печи, повышению температуры в зоне реакции и развитию побочных реакций и в том числе к развитию реакции карбидо.образования.

Корректировка дозировки кварцита относительно фосфатного компонента в зависимости от модуля кислотности шлака производится по соотношению

кв - in

агл - т

Мкшл. (СаО+МдО)ф-(5Ю2+AI203U

(SIO2 + А12Оз)кв -Mif-Мк.шл.(СаО +МдО)«в -т

. Модуль кислотности определяется по приведенной выше формуле.

Компоненты 5Ю2общ; АЬОз; CaO; MgO определяются квантометрическим методом, что обеспечивает экспрессность; анализа, а содержание SiC - рентгенографическим методом на рентгенографе типа ДРОН в той же пробе шлака, затем высчитывается количественное значение SI02.

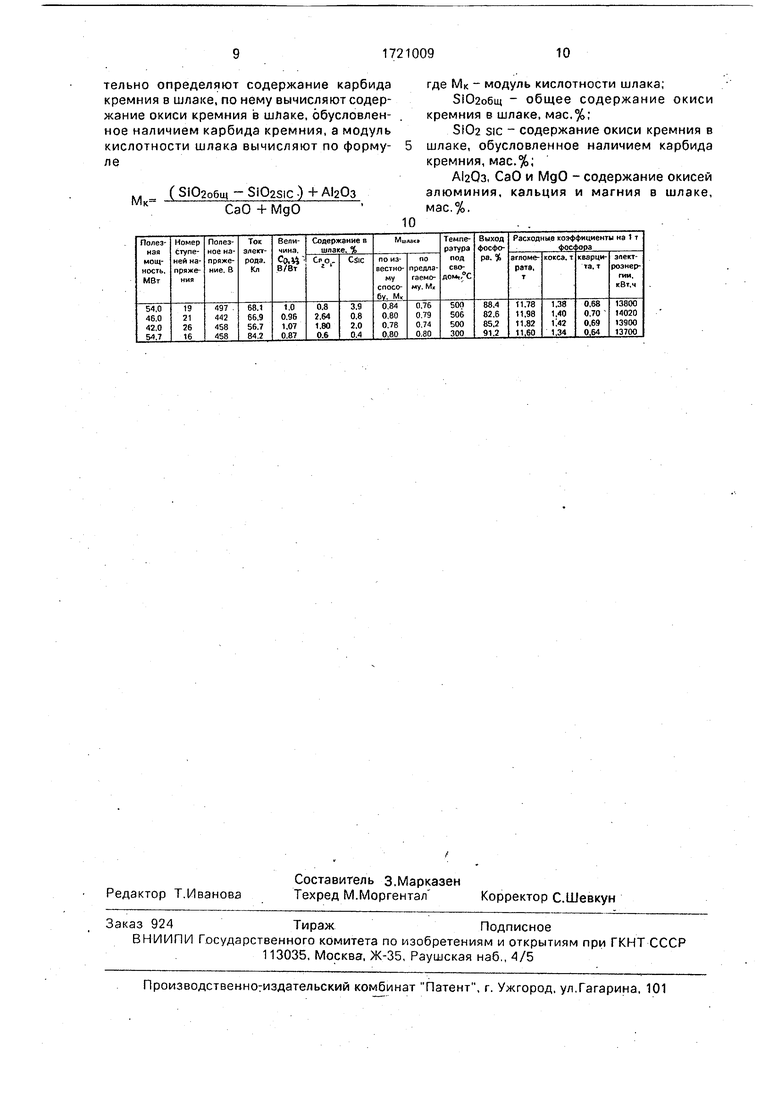

В таблице приведены примеры получения желтого фосфора по прототипу и изобретению при переработке в фосфорной

печи РКЗ-80 фосфатного и кремнистого сырья следующего состава (по данным химического анализа сырья на Новоджамбул- ском фосфорном заводе), 5Содержание компонентов в сырье:

Агломерат SIC-227,3%

2,73% 51 20.03 PaOs23,78%

0

CaO28,10%

Ј 40,87 MgO2,57%

Кварцит: 5 Si0285,22% CaO 6,55%.

Ниже приведена конструкция фосфорной печи РКЗ-80Ф.

Печь имеет три самоспекающихся элек0 трода диаметром (d3) 1700 м, расположенных в вершинах треугольника, с диаметром распада (Dp) 4800 мм в ванне, имеющей круглую форму, внутренним диаметром (DB) 10200 мм и высотой ванны (Нв) 5650 мм.

5 Шихта, состоящая из фосфорита (агломерата), кварцита и кокса в заданном соотноше- нии приготавливается в дозаторном отделении и затем по конвейеру поступает в печные бункера и загружается в печь,

0 Задается электрический режим работы печи, например рабочая мощность печи 50 МВт, ток электрода 70 кА, ступень напряжения 24. Расстояние электрод - под 110- 150см, т, е. отношение высот подэлектродного

5 пространства к диаметру электрода 0,65-0,9, что для данной ванны печи обеспечит погружение конца электрода в углеродистую зону. Под действием тепла, возникающего в результате протекания тока по электродам,

0 происходит расплавление шихты и возгонка фосфора.

В процессе плавки осуществляется контроль за электротехнологическими параметрами измерение активной и реактивной

5 мощностей электропечи или отдельных фаз, измерение тока электродов (U), напряжения электрод-под, регистрируется положение электрододержателя, температура отходящих газов и давление под крышкой печи и т.

0 д., который осуществляется с помощью приборов и систем автоматического регулирования.

В качестве регулятора электрического режима используется САУ Фоскар. В регу5 ляторе фактические значения мощности, тока электрода и напряжения сравниваются с заданными значениями. При наличии отклонения перемещают электрод вверх или вниз, а при отклонении напряжения или

температуры под крышкой печи переключают ступень напряжения.

Через определенное количество потребленной электроэнергий осуществляют выпуск шлака и отбирают пробу для определения содержания P20s в шлаке и модуля кислотности (Мк).

Через 1000-1100 МВт потребленной энергии производят выпуск феррофосфора.

Перепуск электродов для поддержания определенной длины самоспекающего электрода осуществляют по известному алгоритму с помощью системы автоматического перепуска.

Корректировка шихты осуществляется не чаще одного раза в сутки по фактическо- му значению Мк и Р20& в шлаке.

Среднесуточные показатели процесса плавки при управлении известным способом приведены в таблице (пример 1).

При отсутствии учета содержания S1C значение ,84 близко к верхнему пределу Мк (0,85) и требует корректировки дозировки кварцита. Обычно корректировка производится до значения ,8, т. е. на 0,2 т/т Р4 кварцита. Произведенная корректировка вызывает дополнительное снижение и так низкого фактического значения модуля кислотности шлака, в результате снижается скорость реакции восстановления, что приводит к ухудшению технико-экономических показателей. Резко снижается выход фосфора, возрастают удельные нормы расхода в том числе и кварцита, не взирая на снижение его дозировки. В результате устанавливаются параметры плавки приведенные в таблице, пример 2.

Высокое значение остаточного содержания PaOs в шлаке требует следующей кор- ректировки шихты с увеличением дозировки восстановителя, что приводит к переуглероживанию ванны печи, повышению температуры в зоне реакции и под сводом печи и, как следствие, к дальнейшему снижению мощности печи.

Устанавливается следующий/ режим плавки (см. таблицу, пример 3),

Произведенная корректировка не улучшила режим: низкий фактический модуль кислотности обусловливает торможение скорости реакции, невзирая на избыток углерода в печи, который приводит к развитию побочных реакций и в том числе образованию карбида кремния.

Мк шлака низкий и по известному способу определения вызывает необходимость увеличения дозировки кварцита. В результате устанавливается режим, близкий к исходному.

Далее осуществляют корректировку полученного исходного режима (см. таблицу, пример 1) по предлагаемому способу, т. е. с учетом содержания карбида кремния в шлаке.. .

Содержание SiC в шлаке определяют в твердой пробе рентгеновским методом на установке ДРОН

м ( 3102общ - SlOasic ) + А120з

CaO+MgO

0,76 (см. таблицу).

Корректировка электротехнологического режима осуществляется за счет увеличения дозировки кварцита (на 0,2 т/т - Р4) и изменения соотношения между полезным напряжением и активной мощностью, т. е. уменьшения величины С - коэффициента

Микулинского.

В результате корректировки установился режим, приведенный в таблице, пример 4,

Корректировка режима по предлагаемому способу с определением содержания SiC в шкале и учет его при расчете Мк шлака позволяют избегать указанных выше ошибок, поскольку направлены на подавление реакции образования SiC, т. е. на уменьшение температуры в зоне реакции путем снижения концентрации вводимой объемной мощности в подэлектродном пространстве печи.

По предлагаемому способу управление

фосфорной печью корректировка режима осуществляется направленно, поставленная цель достигается в одну стадию. Улучшение технико-экономических показателей работы печи достигается за счет снижения

расходных коэффициентов по кварциту, коксу и электроэнергии в результате подавления побочных реакций, увеличения скорости основной реакции и выхода фосфора. Предлагаемый способ позволяет повысить точность определения модуля кислотности (Мк) за счет учета развития побочных реакций, Это способствует уменьшению расходного коэффициента на кварцит, кокс и удельного расхода электроэнергии.

Формула изобретения

Способ контроля модуля кислотности шлака в электротермическом производстве фосфора, включающий определение общего содержания окиси кремния в шлаке, содержание окисей алюминия, кальция и. магния в шлаке и вычисление модуля кислотности по этим измеренным значениям параметров, отличающийся тем, что, с целью повышения точности контроля, дополнительно определяют содержание карбида кремния в шлаке, по нему вычисляют содержание окиси кремния в шлаке, обусловленное наличием карбида кремния, а модуль кислотности шлака вычисляют по формуле

М С 5 02общ - SI02SIC -) + CaO+MgO

где Мк - модуль кислотности шлака;

5Ю2общ - общее содержание окиси кремния в шлаке, мас,%;

5Юа sic - содержание окиси кремния в шлаке, обусловленное наличием карбида кремния, мас.%;

AlaOa, СаО и МдО - содержание окисей алюминия, кальция и магния в шлаке, мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ФОСФОРА В ЭЛЕКТРОТЕРМИЧЕСКОЙ ПЕЧИ | 1994 |

|

RU2081818C1 |

| Способ управления процессом получения фосфора в электротермической печи | 1985 |

|

SU1288155A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМИЧЕСКОЙ ФОСФОРНОЙ КИСЛОТЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2420452C1 |

| Способ плавки силикомарганца | 1982 |

|

SU1018998A1 |

| Способ управления режимом работы электропечи для производства фосфора | 1987 |

|

SU1624706A1 |

| Способ получения алюминиево-кремниевых сплавов | 1980 |

|

SU931776A1 |

| Шихта для получения фосфора | 1989 |

|

SU1632938A1 |

| СПОСОБ И ШИХТА ДЛЯ ПОЛУЧЕНИЯ АЗОТИРОВАННОГО СИЛИКОМАРГАНЦА В ДУГОВОЙ РУДНОТЕРМИЧЕСКОЙ ЭЛЕКТРОПЕЧИ | 2016 |

|

RU2644637C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ ИЗ ЕГО ОКСИДА | 2000 |

|

RU2165989C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ФОСФОРА | 1993 |

|

RU2078031C1 |

Изобретение относится к электротермическому способу получения желтого фосфора, в частности к способам контроля модуля кислотности шлака, и позволяет улучшить технико-экономические показатели работы печи за счет снижения расходных коэффициентов по сырью (фосфату, кремнию, коксу) и электроэнергии в результате подавления побочных реакций и увеличения скорости протекания основной реакции. Для повышения точности определения модуля кислотности шлака дополнительно определяют в нем наличие карбида кремния (SIC), вычисляют содержание окиси кремния в шлаке, обусловленное наличием карбида кремния, и затем вычисляют модуль кислотности по змперической формуле с учетом вычисленного значения окиси кремния в шлаке, обусловленного наличием карбида кремния в нем. СП с

| Авторское свидетельство СССР № | |||

| Способ управления процессом получения фосфора в электротермической печи | 1985 |

|

SU1288155A1 |

| Руководство по анализу в производстве фосфора, фосфорной кислоты и удобрений | |||

| /Под ред | |||

| Мойжес И | |||

| Б | |||

| -М.: Химия, 1973, с | |||

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1992-03-23—Публикация

1988-01-12—Подача