Изобретение относится к области металлургии, в частности к выплавке стали в электрических дуговых печах, и может быть использовано для управления процессом плавки в электрической печи.

Известен способ управления плавкой в дуговой печи на базе математической модели, включающий использование информации о перемещении электродов и температуре стен, поступающих от специальных датчиков, использование математической модели в окислительный период плавки, в которую заложены уравнения, связывающие обезуглероживание металла и повышение температуры ванны в период продувки кислородом, а также расчет температуры стали на базе уравнений теплового и материального балансов, причем для периода рафинирования составлены уравнения, позволяющие рассчитать количество присаживаемых ферросплавов и требуемый расход электроэнерии в зависимости от количества кислорода, затраченного на продувку (Тэцу то хаганэ,1988. - 74, 11, с.2122-2129).

Известный способ не обеспечивает высокой точности управления процессом плавки потому, что контролируемыми параметрами являются только обезуглероживание металла и изменение температуры ванны в период продувки кислородом, которые не учитывают химический состав металла, шлака, газа, что приводит к некорректности управления процессом плавки. При этом данные об изменении температуры по расходу кислорода являются косвенными и зависящими только от одного параметра, что также влияет на точность управления процессом плавки.

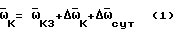

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ управления процессом получения фосфора в электротермической печи, согласно которому анализ и дозировку компонентов шихты, регулирование электрического режима плавки путем поддержания заданного тока электрода и рабочей мощности печи перемещением электродов и/или переключением ступеней напряжения печного трансформатора, определение содержания пятиокиси фосфора в шлаке, усреднение фактической активной мощности печи и содержания пятиокиси фосфора в шлаке за заданный промежуток времени и сравнение полученных результатов с заданными, а по отклонению значения пятиокиси фосфора в шлаке от заданного значения корректируют количество восстановителя в шлаке, при этом заданное значение тока электрода определяют с учетом оптимального содержания пятиокиси фосфора в шлаке и заданной мощности печи, усреднение значений пятиокиси фосфора в шлаке осуществляют с учетом запаздывания влияния состава шихты на состав шлака, контролируют положение электрода в углеродистой зоне, а количество восстановителя в шихте корректируют по формуле: ,

,

где  количество кокса, необходимое для восстановления пятиокиси фосфора в шихте на 100 кг фосфорита, кг;

количество кокса, необходимое для восстановления пятиокиси фосфора в шихте на 100 кг фосфорита, кг; первоначальная дозировка кокса в шихте на 100 кг фосфорита, кг;

первоначальная дозировка кокса в шихте на 100 кг фосфорита, кг; - изменение дозировки кокса по отклонению пятиокиси фосфора в шлаке от заданного, кг;

- изменение дозировки кокса по отклонению пятиокиси фосфора в шлаке от заданного, кг; суточная величина изменения дозировки кокса по результатам анализа сырья, кг (патент России RU 2081818, кл. С 01 В 25/00, опубл. 06.20.97).

суточная величина изменения дозировки кокса по результатам анализа сырья, кг (патент России RU 2081818, кл. С 01 В 25/00, опубл. 06.20.97).

Признаки ближайшего аналога, совпадающие с существенными признаками заявляемого изобретения:

1) дозировка компонентов шихты и их загрузка в печь;

2) регулирование теплового и электрического режимов плавки путем поддержания рабочей мощности печи перемещением электродов и/или переключением ступеней напряжения печного трансформатора;

3) определение контролируемых параметров плавки;

4) выработка управляющих воздействий;

5) получение заданных температуры и химического состава продуктов плавки путем использования управляющих воздействий.

Известный способ не обеспечивает требуемой точности управления по следующим причинам:

1. Плавку согласно ближайшему аналогу ведут в соответствии с заранее созданным проектом плавки. Все корректировки процесса плавки осуществляют путем усреднения полученных данных о химическом анализе шлака, о фактических значениях P2O5 в шлаке, путем изменения электрического режима плавки и расходов фосфорита и восстановителя, приближая их значения к заданным в проекте плавки. При этом неизбежно снижается точность управления процессом плавки и повышается цена готовой продукции потому, что любые изменения в процессе плавки повышают стоимость готовой продукции, а происходящие в дальнейшем исправления режима не способствуют снижению стоимости.

2. Вычисленный в известном способе один из основополагающих критериев - контролируемый параметр - оптимальное содержание Р2О5 в шлаке является величиной фиксированной для конкретной плавки, а следовательно, не зависящей от фактических изменений, происходящих в печи во время плавки, что приводит к снижению точности управления процессом плавки и повышению стоимости готовой продукции.

3. Фиксированное значение запаздывания влияния состава шихты на состав шлака является грубым приближением к фактическим значениям, что приводит к снижению точности управления процессом плавки и повышению стоимости готовой продукции.

4. Данные о химическом составе реального шлака по содержанию в нем Р2O5 не могут быть корректными потому, что к моменту отбора проб шлак гетерогенный, что также приводит к снижению точности процесса управления плавкой и повышению стоимости готовой продукции.

В основу изобретения поставлена задача усовершенствования способа управления процессом плавки в электрической печи, в котором за счет определенных технологических параметров и повышения оперативности выработки управляющих воздействий на исполнительные механизмы обеспечивают оптимизацию процесса, что позволяет повысить точность управления и снизить стоимость готовой продукции.

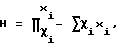

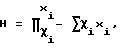

Технический результат достигается тем, что управление процессом плавки в электрической печи, предусматривающим дозировку компонентов шихты, их загрузку в печь, регулирование теплового и электрического режимов плавки путем поддержания рабочей мощности печи перемещением электродов и/или переключением ступеней напряжения печного трансформатора, определение контролируемых параметров плавки, выработку управляющих воздействий, получение заданных температуры и химического состава продуктов плавки путем использования управляющих воздействий, выпуск продуктов плавки из печи, по изобретению в качестве исходных параметров для выработки управляющих воздействий используют ввод шлакообразующих, восстановителей, энергоносителей и газов, а в качестве контролируемых параметров используют массу и химический состав компонентов образующихся металла и шлака и их температуру, которые определяют в течение всего процесса плавки с периодичностью 5-12 с, при этом массу и химический состав определяют по параметру состояния системы, при вычислении которого независимыми единицами теплового движения металла и шлака считают атомы и электроны и учитывают энергетическую неэквивалентность перестановок этих единиц, при расчете конфигурационной его части, а значения активной мощности печи, вид, количество и порядок ввода присадок по ходу плавки периодически определяют постоянно путем расчета материального и теплового балансов при минимизации стоимости плавки, причем дополнительно контролируют продолжительность плавки с учетом времени простоев и/или расхода газов, а температуру определяют из баланса поступившей энергии и разности энтальпий присадок и продуктов плавки, причем энтальпию шлака вычисляют по формуле: (2)

(2)

где Н - энтальпия шлака, Дж/моль;

χi- энергетический параметр i-го компонента в шлаке, Дж/моль;

хi - мольная доля i-го компонента в фазе.

Изобретение основано на том, что перед началом каждой текущей плавки формируют ее проект на основании статистической обработки массива плавок, а также физико-химических закономерностей процесса плавки в электрической печи. Проект плавки представляет собой технологическое задание на плавку и включает в себя временные графики работы всех исполнительных механизмов: подачу шлакообразующих, расход газов, энергоносителей с учетом загружаемой в печь металлошихты.

С началом плавки включают систему автоматического управления, которая с интервалом 5-12 с вырабатывает управляющие воздействия на исполнительные механизмы на основании постоянно поступающей информации о значениях масс и видов материалов, фактически вводимых в электрическую печь, а также данных об электрическом режиме плавки.

Выработку управляющих воздействий на исполнительные механизмы чаще чем через каждые 5 с проводить нецелесообразно, так как изменения, происходящие в системе металл - шлак - газ, в этот период меньше ошибок существующих методов анализа.

Увеличение интервала более 12 с, в особенности при реализации способа в современных сверхмощных электродуговых печах, сопряжено со снижением точности прогнозов, что приводит к снижению точности управления процессом плавки в электрической печи.

Необходимость корректировки управляющих воздействий на исполнительные механизмы в течение всего процесса плавки вызвана происходящими в реальном процессе отклонениями от заданного проекта.

При выработке управляющих воздействий на исполнительные механизмы учитывают материальный и тепловой балансы, проводят термодинамический расчет текущего состава системы металл - шлак - газ и их температуры, которые на протяжении всей плавки используют как контролируемые параметры. В результате проводят поиск оптимальных значений управляющих воздействий с корректировкой проекта на всю оставшуюся часть плавки, при этом в качестве исходных параметров для выработки управляющих воздействий используют данные о вводе шлакообразующих, восстановителей, энергоносителей и газов.

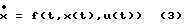

Модель плавки в электрической печи имеет вид дифференциального уравнения: ,

,

где x=(x1,...,xn) - вектор состояний объекта;

u=(u1,...,un) - вектор управлений (воздействий);

t - время;

n - число параметров, определяющих состояние системы.

Текущее состояние системы определяли двумя параметрами: управляющими воздействиями (u) и самопроизвольным стремлением системы к состоянию равновесия (х), а их кинетическую траекторию получали прямым численным интегрированием уравнения (3).

Текущие значения масс и химического состава компонентов системы металл - шлак - газ по изобретению определяли из расчета параметра, определяющего термодинамическое состояние системы с учетом фактических данных, поступающих в блок управления о вводимых в печь компонентах шихты, электрическом режиме и отклонениях от заданного проекта плавки. Таким параметром является конфигурационная энтропия - вероятностная функция, связанная с тепловыми характеристиками системы, изменение которых в свою очередь отражает все изменения параметров, возникающих по ходу плавки, т.е. параметр, который учитывает все изменения, возникающие в материальном объекте в результате воздействий, оказываемых на объект с помощью материальных средств. Параметр обладает свойствами аддитивности и может принимать экстремальные значения при равновесии. Представив систему металл - шлак - газ в состоянии равновесия, как

G=G(T,P,m1,m2,..., mk) (4),

где G - свободная энергия Гиббса,

m1, m2,...,mn - массы химических элементов, образующих систему (вычисляют по подаваемым исходным материалам и энергоносителям),

Т - температура (вычисляют из энергетического баланса),

Р - общее давление в системе (для дуговой сталеплавильной печи, кислородного конвертера и печи-ковша, Р≈1 атм),

и исходя из того, что после расплавления шихты система распадется на три фазы: металл, шлак и газ, в которых масса каждого компонента mi существует в каждой фазе:

mi=m[i]+m(i)+m{i} (5),

где m[i], m(i) и m{i} - масса i-го компонента в металле, шлаке и газе соответственно.

Определение химического состава в каждой фазе сводится к нахождению значений этих масс.

Учитывая, что свободная энергия системы является суммой свободных энергий фаз:

G=Gмет+Gшл+Gгаз (6),

где Gмет, Gшл и Gгаз - энергия Гиббса металла, шлака и газа соответственно

Gмет=Gмет(T, P, m[1], m[2], ..., m[k]) (7),

Gшл=Gшл(T, P, m(1), m(2), ..., m(k)) (8),

Gгаз=Gгаз(T, P, m{1}, m{2}, ..., m{k}) (9),

и, записав 2k условий равновесия в интенсивных переменных:

μ[i]= μ(i)= μ{i}, (10)

где μ[i], μ(i), μ{i}- химический потенциал i-го компонента соответственно в металле, шлаке и газе,

получаем систему 3k уравнений, позволяющих вычислить все 3k неизвестных масс образовавшихся продуктов плавки и их химический состав.

При статистическом вычислении энтропии по формуле Больцмана в качестве независимых единиц теплового движения металла и шлака согласно изобретению принимали атомы и электроны элементов системы металл - шлак - газ.

Экспериментально установлено, что теплоемкость пропорциональна числу атомов и "тепловых" электронов, образующих фазу.

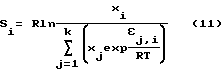

Конфигурационную составляющую энтропии i-го компонента в фазе вычисляли по формуле: ,

,

где Si - конфигурационная энтропия i-го компонента в фазе, Дж/моль;

хi - мольная доля i-го компонента в фазе;

k - количество компонентов в фазе;

εj,i - энергия перестановки компонентов j и i, Дж/моль, вычисляемая по формуле:

εj,i= (χ

где χi, χj- энергетические параметры компонентов i и j соответственно в фазе, Дж/моль.

При этом установлено, что учет энергетической неэквивалентности перестановок при вычислении термодинамической вероятности, входящей в формулу вычисления энтропии, повышает точность расчета равновесного состава конденсированных фаз (металла и шлака), что приводит к повышению точности управления процессом в электрической печи.

Температуру определяли из баланса поступившей энергии и разности энтальпий исходных материалов и продуктов плавки с учетом влияния состава фаз на тепловые эффекты по формуле: ,

,

где Н - энтальпия шлака, Дж/моль;

χi- энергетический параметр i-го компонента, Дж/моль;

хi - мольная доля i-го компонента в шлаке.

Принятый в предлагаемом изобретении расчет температуры позволяет повысить точность управления процессом плавки в электрической печи.

Кинетические константы определяли следующим образом. При введении в электрическую печь на каждом i-ом временном интервале (dτi) - (в предлагаемом способе интервал составляет 5-12 с) фиксированного количества энергоносителей, газов, окислителей происходит плавление металла и шлакообразующих. При этом образуется определенное количество шлака массой dmШл и газа массой dmГаз соответствующие текущему среднему составу металла.

Полученная масса газа dmГаз удаляется в атмосферу, а образовавшаяся масса шлака dmШл смешивается с основной массой шлака, при этом часть шлака массой dm1 определяли по формуле:

dml=mШл•Kk (14)

где dm1 - масса части шлака, кг;

mШл - масса всего шлака, кг;

Кk статистически определяемый кинетический коэффициент;

и приводили в равновесие с металлом, в результате чего получали металл, шлак и газ с отличными от первоначальных массами и химическими составами, после чего шлак смешивали с основной массой шлака, а газ удаляли в атмосферу.

Полученные таким образом данные о массах и химических составах металла, шлака и газа и их температуры поступали в блок управления в качестве текущих значений на момент окончания i-го цикла итераций.

На основании полученных данных о материальном и тепловом балансах при минимизации стоимости плавки блок управления постоянно вырабатывает оптимизированные управляющие воздействия на исполнительные механизмы - значение рабочей мощности, вид, количество и порядок ввода присадок по ходу плавки, при этом постоянно осуществляют контроль длительности плавки с учетом времени простоев и/или несанкционированного изменения массы присадок и/или газов, данные о которых также непрерывно поступают в блок управления.

Таким образом, в результате найденных технологических приемов обеспечивается оперативность контроля за параметрами плавки, уточненные термодинамический и кинетический расчеты, а также определение температуры с учетом влияния состава фаз на тепловые эффекты, что приводит к повышению точности управления процессом плавки в электрической печи за счет оптимизации выработки управляющих воздействий на исполнительные механизмы.

Пример. Выплавку железоуглеродистого полупродукта со следующим химическим составом на выпуске С 0,06-0,04%, S не более 0,035%, Р не более 0,015%, Cr не более 0,30%, Ni не более 0,30%, Сu 0,30% и температуре 1630oС, проводили в 120-тонной дуговой сталеплавильной печи 75 МВА.

Предварительно были определены заданные контролируемые параметры плавки: массы, химический состав металла и шлака и их температура.

Для реализации способа с определенными контролируемыми параметрами был выработан проект плавки - управляющие воздействия, в качестве которых использовали: ввод шлакообразующих материалов - извести (СаО-94%, SiO2-1%, MgO-1%), известняка (CaO -53,6%, SiO2-1%, MgO-3,6%), восстановителей - кокса (С 85%, S 1,6%), подачу газов - природного (СН4- 99%); кислорода (О 2- 99%); энергоносителей - электроэнергия (мощность).

На 5 секунде в печь загрузили корзину 43500 кг металлолома: 33300 кг лома габаритного (С-0,35%, Мn-0,5%, Si-0,21%, P-0,050%, S-0,075%), 8300 кг стальной стружки (С-0,8%, Мn-0,5%, Si-0,21%, P-0,050%, S-0,150%), 1900 кг окалины (FeO-100%) и 800 кокс (С-85%). На 300 секунде включили подачу газов - кислорода 0,6 м3/с и природного газа с расходом 0,3 м3/с (топливно-кислородные горелки). На 330 секунде включили трансформатор на ступени напряжения мощностью 44 МВт•ч. После чего включили подачу газа - кислорода с интенсивностью 0,6 м3/с (манипулятор "палмур") и 0,66 м3/с (манипулятор "фукс"). На 750 секунде плавки начали вводить шлакообразующие - известь с интенсивностью 0,5 кг/с, известняк с интенсивностью 0,55 кг/с и восстановители - кокс 0,5 кг/с.

В течение всего периода процесса плавки с периодичностью 5-12 с определяли массу, химический состав металла, шлака, газа и их температуру. Массу и химический состав металла и шлака определяли согласно предлагаемому вычислению энтропии. Температуру металла, шлака и газа определяли из баланса поступившей энергии и разности энтальпий поступивших материалов и продуктов плавки. Контролировали продолжительность плавки с учетом времени простоев. Активную мощность печи, вид, количество и порядок ввода присадок по ходу плавки определяли постоянно путем расчета материального и теплового балансов при минимизации стоимости плавки для получения заданного химического состава и температуры железоуглеродистого расплава на выпуске.

Определение всех контролируемых параметров проводили в течение всего процесса плавки с интервалом 5-12 с. Корректировка управляющих воздействий на исполнительные механизмы осуществлялась с таким же временным интервалом, причем корректировку проводили по отношению к проекту плавки, выработанному в предыдущем интервале.

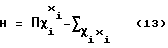

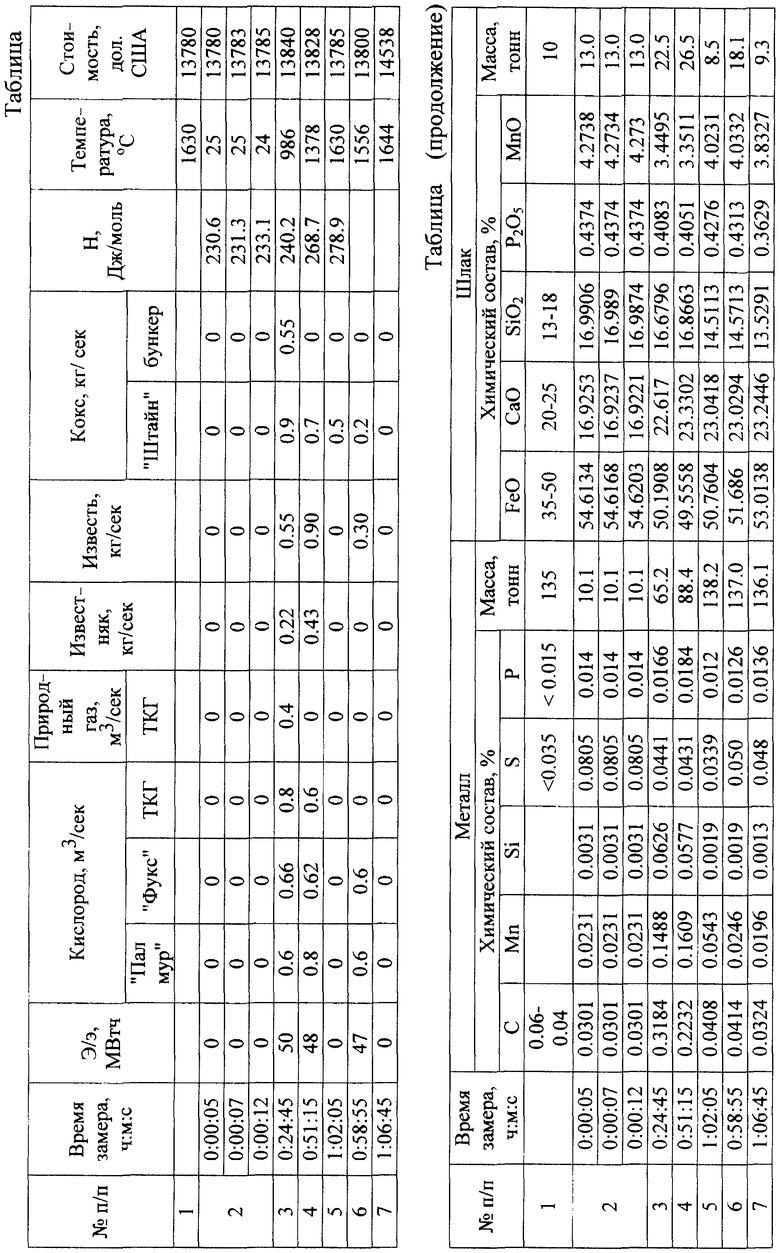

В таблице показано три временных момента плавки: начало, его середина и окончание. В связи с тем что проект плавки предыдущего временного интервала является величиной гипотетической, из данных, приведенных в таблице, контролируемым параметром была выбрана стоимость плавки.

Данные о фактическом ходе процесса приведены в таблице пункты 2-5.

Как видно из таблицы, при определении массы, химического состава металла и шлака и их температуры на 5, 7 и 12 секунде плавки данные о фактических контролируемых параметрах практически не изменились потому, что никакого воздействия на ход технологического процесса оказано не было.

Анализ данных через 24 мин 45 с от начала плавки (п.2) показывает о повышении стоимости плавки потому, что по ходу плавки был простой с 300 секунды плавки по 630 (330 с), количество введенных материалов, энергоносителей и газов не соответствовало заданным в уточненном проекте плавки массам и объемам. Ввиду этого были выработаны следующие управляющие воздействия: интенсивность ввода извести увеличена до 0,9 кг/с, известняка до 0,43 кг/с, мощность ввода электроэнергии увеличена до 50 МВт•ч. и вновь составлен уточненный проект плавки.

Приведенные в таблице данные об управляющих воздействиях на исполнительные механизмы на заключительном этапе плавки (через 51 мин 15 с от начала плавки) свидетельствуют о том, что количество введенных материалов, энергоносителей и газов не соответствовало заданным массам и объемам по предыдущему проекту плавки по причине нечеткой работы оборудования. Поэтому была повышена интенсивность ввода кислорода до 0,8 м3/с (манипулятор "палмур") и снижена интенсивность подачи восстановителя - кокса до 0,7 кг/с.

После окончания плавки были отобраны пробы металла и шлака на химический анализ и замерена температура. Анализ данных приведенных в таблице свидетельствует о практически полном совпадении контролируемых параметров с заданными величинами.

Выплавку железоуглеродистого полупродукта с химическим составом и температурой на выпуске, аналогичными предлагаемому способу, проводили в 120-тонной дуговой сталеплавильной печи 75МВА по способу - ближайшему аналогу.

Предварительно были определены заданные контролируемые параметры плавки: содержание СаО и SiO2 в шлаке.

Для реализации способа с заданными контролируемыми параметрами были выработаны управляющие воздействия, в качестве которых использовали: ввод шлакообразующих - известь, известняк и восстановителей - кокс, энергоносители -- электроэнергия (мощность).

Загрузку шихты, дозировку и включение печи выполняли аналогично предлагаемому способу.

Периодически проводили контроль содержания СаО и SiO2 в шлаке путем отбора проб начиная с 58 мин 55 с плавки через каждые 180 с до выпуска. На основе этого определяли основность шлака. С помощью одноразовых термопар погружения начиная с 58 мин 55 с плавки определяли температуру с периодичностью 180 с. Данные о фактическом ходе процесса при фиксированном времени плавки по способу прототипа приведены в таблице пункты 6-7.

Анализ представленных в таблице данных показывает существенное расхождение в заданных и фактических величинах контролируемых параметров как на 58 мин 55 с плавки так и на выпуске. Более того, ввиду большого интервала определения контролируемых параметров (180 с по сравнению с 5-12) отмечали значительное расхождение в сравнении с заданными параметрами в проекте плавки по температуре и химическому составу на выпуске, перерасход энергоносителей и материалов, увеличение длительности плавки и соответственно ее стоимости.

Предлагаемый способ управления электрической печью позволяет повысить точность и надежность управления, экономичность самого процесса выплавки.

Повышение точности приводит к увеличению производительности и сокращению расходов за счет повышения технологической дисциплины, позволяет отслеживать несанкционированные изменения в процессе плавки и нивелировать их с помощью настроечных констант. Полученные результаты согласно заявляемому способу свидетельствуют о реализации возможности полного перехода на ведение плавки в автоматическом режиме.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ МЕТАЛЛУРГИЧЕСКОЙ ПЛАВКОЙ | 2001 |

|

RU2180951C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ДУГОВЫХ ПЕЧАХ | 2005 |

|

RU2304621C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2000 |

|

RU2165463C1 |

| ИЗГОТОВЛЕНИЕ НЕРЖАВЕЮЩЕЙ СТАЛИ ГРУППЫ ФЕРРИТНЫХ СТАЛЕЙ AISI 4xx В КОНВЕРТЕРЕ АКР | 2005 |

|

RU2353663C2 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ЖЕЛЕЗОРУДНОГО СЫРЬЯ В ЖИДКОЙ ВАННЕ | 1994 |

|

RU2081178C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1993 |

|

RU2034040C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОТОВОЙ СТАЛИ И ПОЛУПРОДУКТА ИЗ ЖЕЛЕЗОРУДНОГО СЫРЬЯ, ОТХОДОВ ДОМЕННОГО ПРОИЗВОДСТВА ИЗ ОТВАЛОВ И ДРУГИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ МЕЛКИХ И ПЫЛЕВИДНЫХ ФРАКЦИЙ ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1996 |

|

RU2109067C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОГО МЕТАЛЛА | 2012 |

|

RU2492246C2 |

| Способ выплавки стали в кислородном конвертере | 2015 |

|

RU2608008C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОВОЙ МЕДИ НЕПОСРЕДСТВЕННО ИЗ МЕДНОГО КОНЦЕНТРАТА | 2012 |

|

RU2510419C1 |

Изобретение относится к области металлургии и может быть использовано для управления процессом плавки в электрической печи. Способ управления процессом плавки в электрической печи включает дозировку компонентов шихты, их загрузку в печь, регулирование теплового и электрического режимов плавки путем поддержания рабочей мощности печи перемещением электродов и/или переключением степеней напряжения печного трансформатора, определение контролируемых параметров плавки, выработку управляющих воздействий, получение заданных температуры и химического состава продуктов плавки путем использования управляющих воздействий, выпуск продуктов плавки из печи, при этом в качестве исходных параметров для выработки управляющих воздействий используют ввод шлакообразующих, восстановителей, энергоносителей и газов, а в качестве контролируемых параметров используют массу и химический состав компонентов образующихся металла и шлака и их температуру, которые определяют в течение всего процесса плавки с периодичностью 5-12 с, при этом массу и химический состав определяют по параметру состояния системы, при вычислении которого независимыми единицами теплового движения металла и шлака считают атомы и электроны, при расчете конфигурационной его части учитывают энергетическую неэквивалентность перестановок этих единиц, а значения рабочей активности мощности, вид, количество и порядок ввода присадок по ходу плавки определяют постоянно путем расчета материального и теплового балансов при минимизации стоимости плавки, причем дополнительно контролируют продолжительность плавки с учетом времени простоев и/или несанкционированного изменения массы присадок и/или газов, а температуру определяют из баланса поступившей энергии и разности энтальпий присадок и продуктов плавки, причем энтальпию шлака вычисляют по расчетной формуле. 1 табл.

Способ управления процессом плавки в электрической печи, включающий дозировку компонентов шихты, их загрузку в печь, регулирование теплового и электрического режимов плавки путем поддержания рабочей мощности печи перемещением электродов и/или переключением ступеней напряжения печного трансформатора, определение контролируемых параметров плавки, выработку управляющих воздействий, получение заданных температуры и химического состава продуктов плавки путем использования управляющих воздействий, выпуск продуктов плавки из печи, отличающийся тем, что в качестве исходных параметров для выработки управляющих воздействий используют ввод шлакообразующих, восстановителей, энергоносителей и газов, а в качестве контролируемых параметров используют массу и химический состав компонентов образующихся металла и шлака и их температуру, которые определяют в течение всего процесса плавки с периодичностью 5-12 с, при этом массу и химический состав определяют по параметру состояния системы, при вычислении которого независимыми единицами теплового движения металла и шлака считают атомы и электроны, при расчете конфигурационной его части учитывают энергетическую неэквивалентность перестановок этих единиц, а значения рабочей мощности печи, вид, количество и порядок ввода по ходу плавки периодически определяют постоянно путем расчета материального и теплового балансов при минимизации стоимости плавки, причем дополнительно контролируют продолжительность плавки с учетом времени простоев и/или расхода газов, а температуру определяют из баланса поступившей энергии и разности энтальпий присадок и продуктов плавки, причем энтальпию шлака вычисляют по формуле

где Н - энтальпия шлака, Дж/моль;

χi- энергетический параметр i-го компонента в шлаке, Дж/моль;

хi - мольная доля i-го компонента в фазе.

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ФОСФОРА В ЭЛЕКТРОТЕРМИЧЕСКОЙ ПЕЧИ | 1994 |

|

RU2081818C1 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКИМ РЕЖИМОМ ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1996 |

|

RU2101364C1 |

| СПОСОБ ВЕДЕНИЯ ПЛАВКИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1992 |

|

RU2033432C1 |

| СПОСОБ РЕАЛИЗАЦИИ ОПТИМАЛЬНОГО РЕЖИМА УПРАВЛЕНИЯ ЭЛЕКТРОПЕЧЬЮ | 1994 |

|

RU2075840C1 |

| JP 61174312 06.08.1986 | |||

| ПАРАЛЛЕЛЬНО ПОДКЛЮЧАЕМЫЕ ПУСКОРЕГУЛИРУЮЩИЕ АППАРАТЫ НА ОСНОВЕ ТИПА ЛАМПЫ | 2002 |

|

RU2301509C2 |

| US 4052195 04.10.1977 | |||

| СИСТЕМА КАНАТНО-БЛОЧНОГО УПРАВЛЕНИЯ ДЛЯ ПРИЦЕПНЫХ СКРЕПЕРОВ | 1954 |

|

SU100886A1 |

Авторы

Даты

2002-03-27—Публикация

2001-04-28—Подача