управления, задатчика lA опорного налдяжения, блока 15 деления индикатора 16 температуры и искусственной нейтральной точки 17, образованной тремя равными сопротивлениями. На1

Изобретение относится к технике тепловой обработки жидких сельскохозяйственных продуктов, например молока, и может быть использовано на предприятиях пищевой промьшшенности.

Цель изобретения - повьшение надежности в работе устройства.

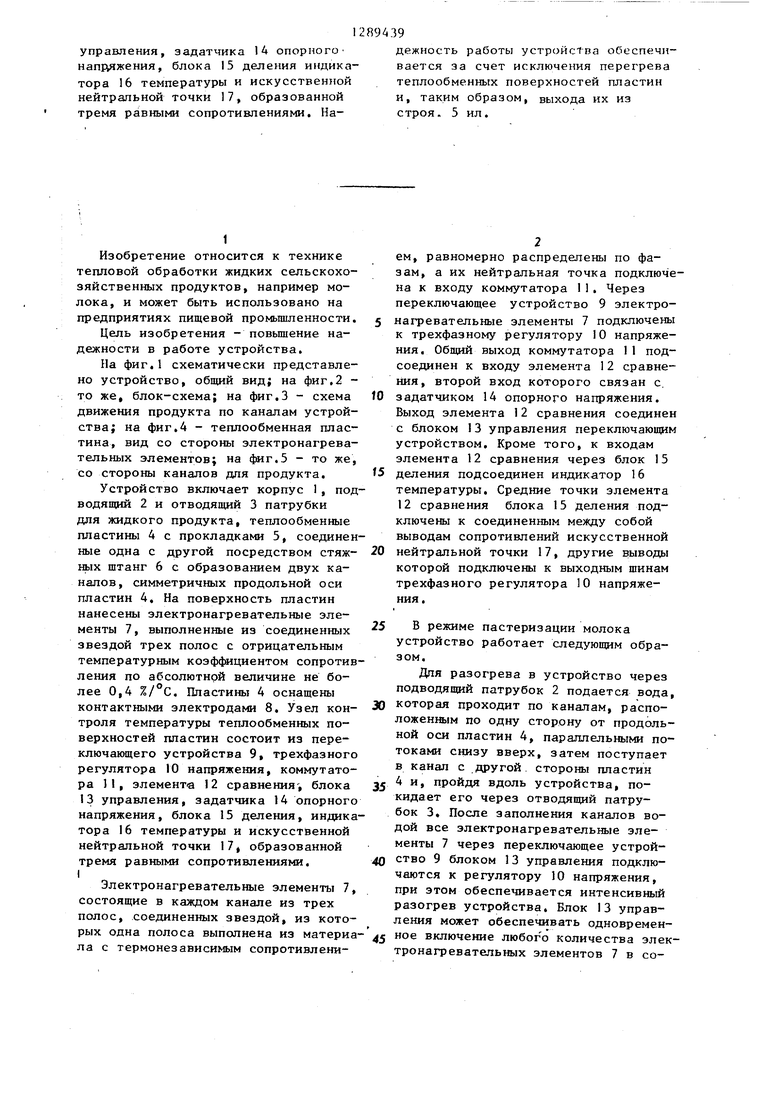

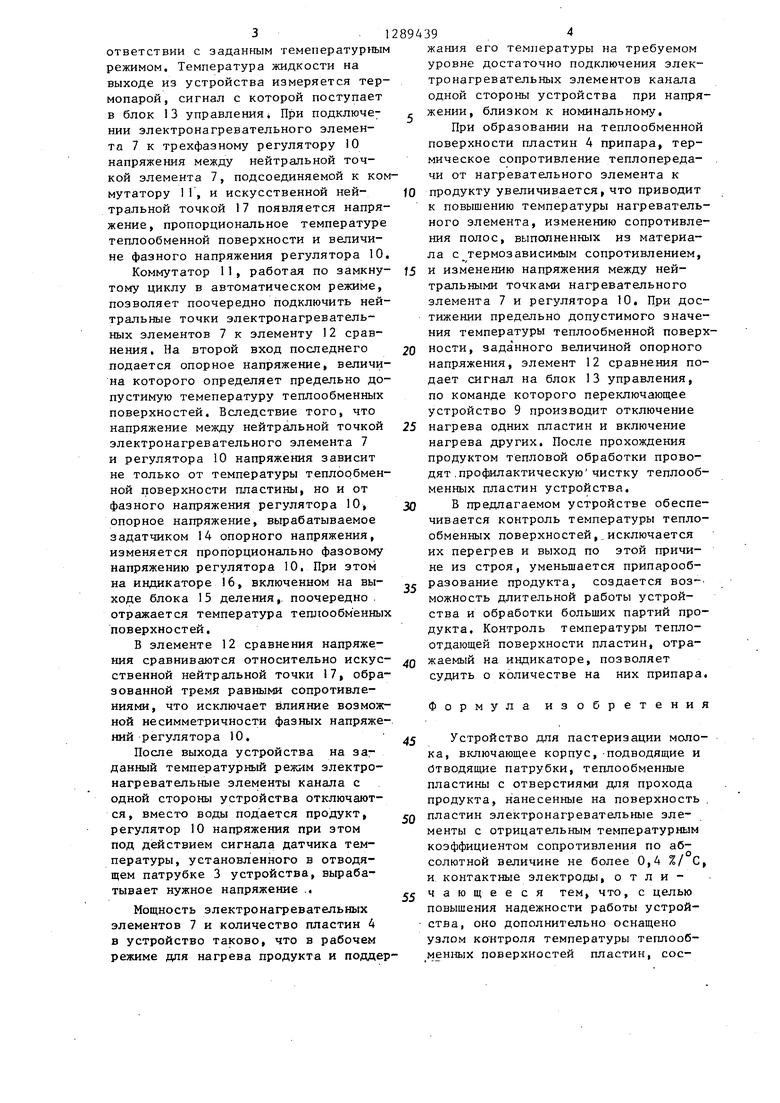

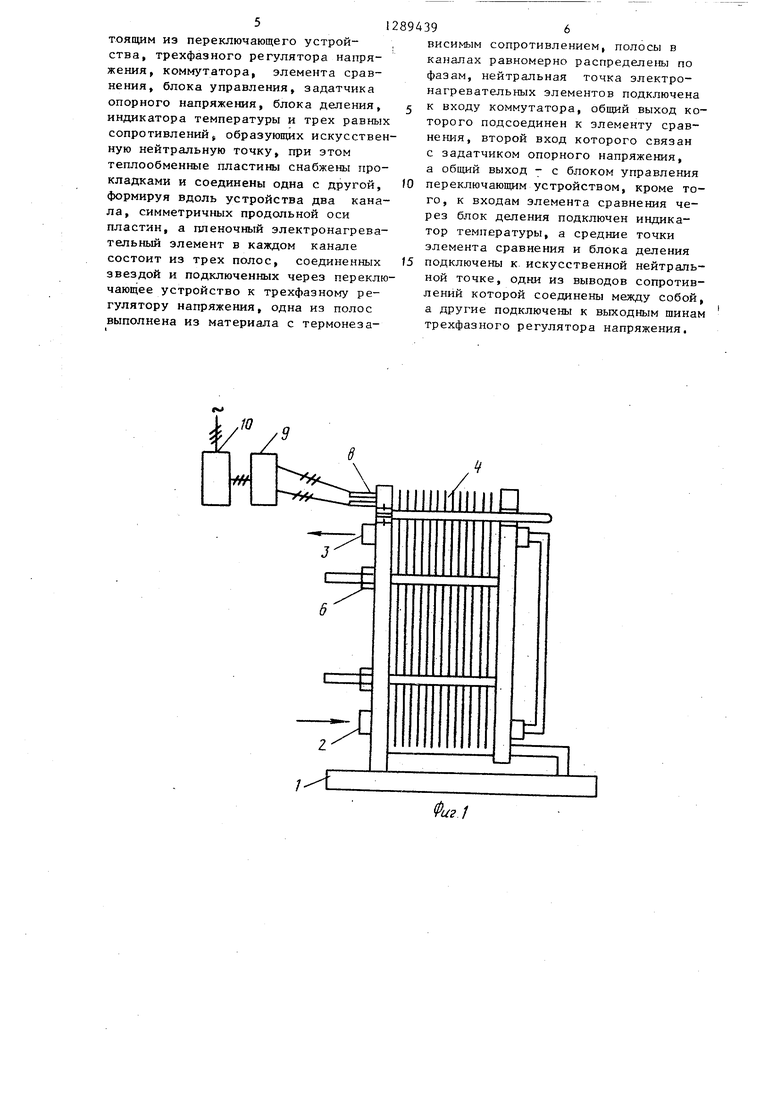

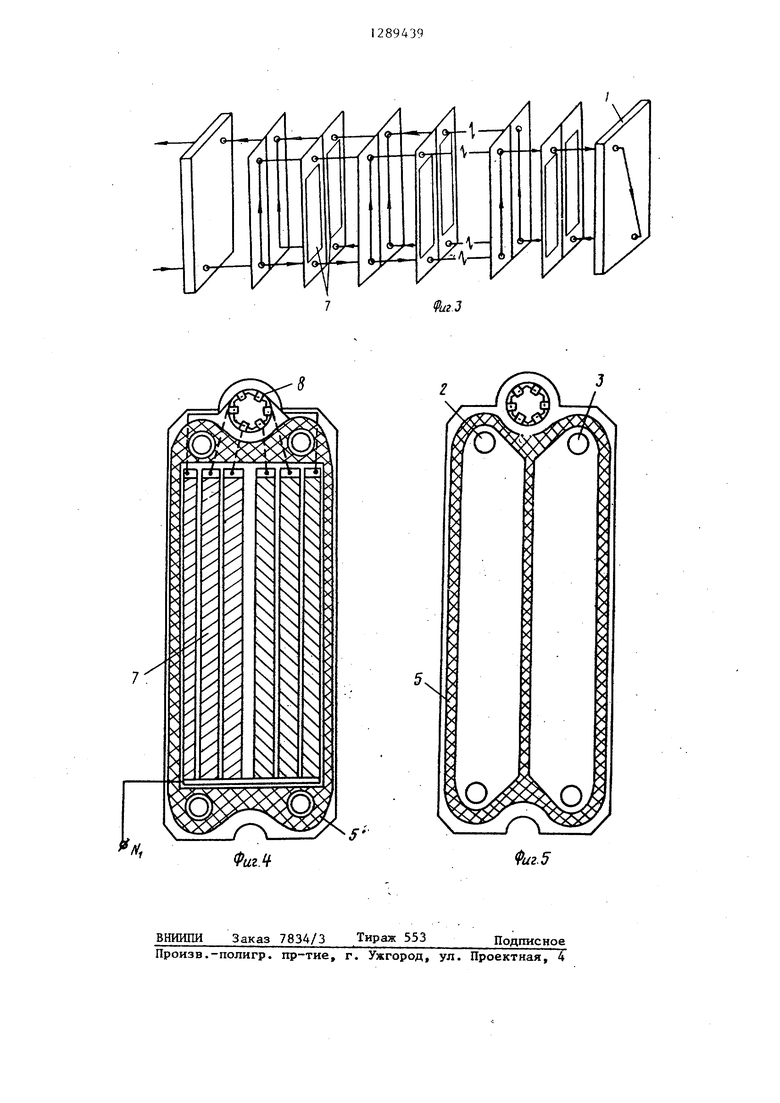

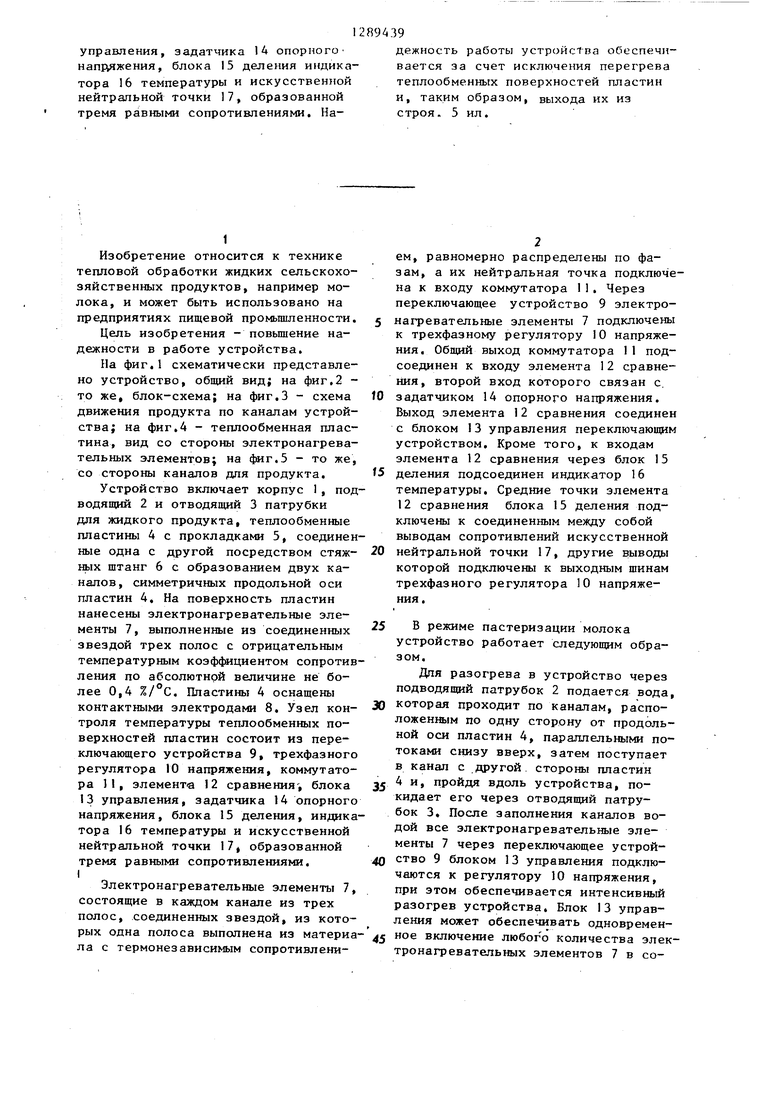

На фиг,1 схематически представлено устройство, общий вид; на фиг,2 - то же, блок-схема; на фиг.З - схема движения продукта по каналам устройства; на фиг,А - теплообменная пластина, вид со стороны электронагревательных элементов; на фиг.З - то же, со стороны каналов для продукта,

Устройство включает корпус 1, подводящий 2 и отводящий 3 патрубки для жидкого продукта, теплообменные пластины 4 с прокладками 5, соединенные одна с другой посредством стяж- нь1х штанг 6 с образованием двух каналов, симметричных продольной оси пластин 4, На поверхность пластин нанесены электронагревательные элементы 7, выполненные из соединенных звездой трех полос с отрицательным температурным коэффициентом сопротивления по абсолютной величине не более 0,4 %/ С, Пластины 4 оснащены контактными электродами 8, Узел контроля температуры теплообменных поверхностей пластин состоит из переключающего устройства 9, трехфазного регулятора 10 напряжения, коммутатора 11, элементе 12 сравнения , блока 13 управления, задатчика 14 опорного напряжения, блока 15 деления, индикатора 16 температуры и искусственной нейтральной точки 17 образованной тремя равными сопротивлениями, I

Электронагревательные элементы 7, состоящие в каждом канапе из трех полос, соединенных звездой, из которых одна полоса выполнена из материала с термонезависимым сопротивленидежность работы устройства обеспечивается за счет исключения перегрева теплообменных поверхностей пластин и, таким образом, выхода их из строя. 5 ил.

ем, равномерно распределены по фазам, а их нейтральная точка подключена к входу коммутатора 11, Через переключающее устройство 9 электронагревательные элементы 7 подключены к трехфазному регулятору 10 напряжения. Общий выход коммутатора 11 подсоединен к входу элемента 12 сравнения, второй вход которого связан с.

задатчиком 14 опорного напряжения. Выход элемента 12 сравнения соединен с блоком 13 управления переключающим устройством. Кроме того, к входам элемента 12 сравнения через блок 15

деления подсоединен индикатор 16 температуры. Средние точки элемента 12 сравнения блока 15 деления подключены к соединенным между собой выводам сопротивлений искусственной

нейтральной точки 17, другие выводы которой подключены к выходным щинам трехфазного регулятора 10 напряжения,

В режиме пастеризации молока

устройство работает следующим образом,

Дпя разогрева в устройство через подводящий патрубок 2 подается вода,

которая проходит по каналам, распо- ложенш,1м по одну сторону от продольной оси пластин 4, параллельными потоками снизу вверх, затем поступает в канал с другой, стороны пластин

4 и, пройдя вдоль устройства, покидает его через отводящий патрубок 3, После заполнения каналов водой все электронагревательные элементы 7 через переключающее устройство 9 блоком 13 управления подключаются к регулятору 10 напряжения, при этом обеспечивается интенсивный разогрев устройства. Блок 13 управления может обеспечивать одновременное включение любог о количества электронагревательных элементов 7 в соответствии с заданным темепературным режимом. Температура жидкости на выходе из устройства измеряется термопарой, сигнал с которой поступает в блок 13 управления При подключе- НИИ электронагревательного элемента 7 к трехфазному регулятору 10 напряжения между нейтральной точкой элемента 7, подсоединяемой к коммутатору 1 Г, и искусственной ней- тральной точкой 17 появляется напряжение, пропорциональное температуре теплообменной поверхности и величине фазного напряжения регулятора 10

Коммутатор 11, работая по замкну- тому циклу в автоматическом режиме, позволяет поочередно подключить нейтральные точки электронагревательных элементов 7 к элементу 12 сравнения. На второй вход последнего подается опорное напряжение, величина которого определяет предельно допустимую темепературу теплообменных поверхностей. Вследствие того, что напряжение между нейтральной точкой электронагревательного элемента 7 и регулятора 10 напряжения зависит не только от температуры теплообменной поверхности пластины, но и от фазного напряжения регулятора 10, опорное напряжение, вырабатываемое задатчиком 14 опорного напряжения, изменяется пропорционально фазовому напряжению регулятора 10. При этом на индикаторе 16, включенном на вы- ходе блока 15 деления,. поочередно . отражается температура теплообменных поверхностей.

В элементе 12 сравнения напряжения сравниваются относительно искус- ственной нейтральной точки 17, образованной тремя равными сопротивлениями, что исключает влияние возможной несимметричности фазных напряжеНИИ регулятора 10.

После выхода устройства на заг данный температурный режим электронагревательные элементы канала с одной стороны устройства отключаются, вместо воды подается продукт, регулятор 10 напряжения при этом под действием сигнала датчика температуры, установленного в отводящем патрубке 3 устройства, вырабатывает нужное напряжение ..

Мощность электронагревательных элементов 7 и количество пластин 4 в устройство таково, что в рабочем режиме цпя нагрева продукта и поддер

г Ю

f5 20 25 ЗО ,-

Q

п

5

5

жания его температуры на требуемом уровне достаточно подключения электронагревательных элементов канала одной стороны устройства при напряжении, близком к номинальному.

При образовании на теплообменной поверхности пластин 4 припара, термическое сопротивление теплопередачи от нагревательного элемента к продукту увеличивается, что приводит к повышению температуры нагревательного элемента, изменению сопротивления полос, выполненных из материала с термозависимым сопротивлением, и изменению напряжения между нейтральными точками нагревательного элемента 7 и регулятора 10. При достижении предельно допустимого значения температуры теплообменной поверхности, заданного величиной опорного напряжения, элемент 12 сравнения подает сигнал на блок 13 управления, по команде которого переключающее устройство 9 производит отключение нагрева одних пластин и включение нагрева других. После прохождения продуктом тепловой обработки проводят .профилактическую чистку теплообменных пластин устройства.

В предлагаемом устройстве обеспечивается контроль температуры тепло- обменных поверхностей, исключается их перегрев и выход по этой причине из строя, уменьшается припарооб- разование продукта, создается воз- можность длительной работы устройства и обработки больших партий продукта. Контроль температуры тепло- отдающей поверхности пластин, отражаемый на индикаторе, позволяет судить о количестве на них припара.

Формула изобретения

Устройство для пастеризации молока, включающее корпус, -подводящие и Отводящие патрубки, теплообменные пластины с отверстиями для прохода продукта, нанесенные на поверхность . пластин электронагревательные элементы с отрицательным температурным коэффициентом сопротивления по абсолютной величине не более 0,4 %/ С, и контактные электродьт, отличающееся тем, что, с целью повышения надежности работы устройства, оно дополнительно оснащено узлом ко нтроля температуры теплообменных поверхностей пластин, соетоящим из переключающего устрой- , ства, трехфазного регулятора напряжения, KOMbfyTaTopa, элемента сравнения, блока управления, задатчика опорного напряжения, блока деления, индикатора температуры и трех равных сопротивлений образующих искусственную нейтральную точку, при этом теплообменные пластины снабжены прокладками и соединены одна с другой, формируя вдоль устройства два канала, симметричных продольной оси пластин, а пленочный электронагревательный элемент в каждом канапе состоит из трех полос, соединенных звездой и подключенных через переключающее устройство к трехфазному регулятору напряжения, одна из полос выполнена из материала с термонезависимым сопротивлением, полосы в каналах равномерно распределены по фазам, нейтральная точка электронагревательных элементов подключена

к входу коммутатора, общий выход которого подсоединен к элементу сравнения, второй вход которого связан с задатчиком опорного напряжения, а общий выход - с блоком управления

переключающим устройством, кроме того, к входам элемента сравнения через блок деления подключен индикатор температуры, а средние точки элемента сравнения и блока деления

подключены к искусственной нейтральной точке, одни иэ выводов сопротивлений которой соединены между собой, а другие подключены к выходным шинам трехфазного регулятора напряжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электропастеризационная установка для тепловой обработки жидкого продукта | 1977 |

|

SU716157A1 |

| ЭЛЕКТРОВОДОНАГРЕВАТЕЛЬ | 1996 |

|

RU2105433C1 |

| СИСТЕМА АВТОМАТИЧЕСКОЙ СТАБИЛИЗАЦИИ ТЕМПЕРАТУРЬ1 РЕГЕНЕРАТОРОВ ВОЗДУХОРАЗДЕЛИТЕЛЬНОЙ УСТАНОВКИ | 1973 |

|

SU398932A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ МОЩНОСТЬЮ ЭЛЕКТРОНАГРЕВАТЕЛЯ | 1995 |

|

RU2090014C1 |

| КОММУТАТОР НАПРЯЖЕНИЯ С ЗАЩИТОЙ ОТ ПЕРЕГРУЗКИ ПО ТОКУ | 2013 |

|

RU2568307C2 |

| ИНФОРМАЦИОННО-ИЗМЕРИТЕЛЬНАЯ СИСТЕМА ЭКВИВАЛЕНТНОГО ТЕПЛОВОГО СОПРОТИВЛЕНИЯ | 2006 |

|

RU2304799C1 |

| Устройство для пастеризации молока | 1983 |

|

SU1223877A1 |

| ЭЛЕКТРОННЫЙ ТЕРМОРЕГУЛЯТОР ДЛЯ ЭЛЕКТРОУТЮГА | 1992 |

|

RU2078371C1 |

| ПОДДОН С ОБОГРЕВОМ | 1991 |

|

RU2142701C1 |

| КАЛИБРУЕМЫЙ ТВЕРДОЭЛЕКТРОЛИТНЫЙ АНАЛИЗАТОР | 1994 |

|

RU2094791C1 |

Изобретение относится к технике тепловой обработки жидких сельскохозяйственных продуктов, например молока, и может быть использовано на предприятиях пищевой промьшленности. Цель изобретения - повьшение надежности работы устройства, которая достигается введением в устройство новых узлов и функциональных связейj позволяющих автоматически осуществлять контроль за температурой тепло- обменных поверхностей и режимом тепловой обработки продукта. Устройство включает корпус, подводящие и отводящие патрубки, теплообменные пластины с отверстиями дпя прохода продукта, нанесенные на поверхность пластин электронагревательные элементы с отрицательным температурным коэффициентом сопротивления по абсолютной величине не более 0,4 %/ С, контактные электроды и узел, контроля температуры теплообменных поверхностей пластин, состоящий из перекп чающего устройства 9, трехфазного регулятора 10 напряжения, коммутатора : 1I, элемента I2 сравнения, блока 13 СЛ tsD 00 СО &о ;о

V

Риг.З

ФагЧ

ВНИИПИ Заказ 7834/3 Тираж 553 Подписное Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

| Устройство для пастеризации молока | 1974 |

|

SU543383A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для пастеризации молока | 1977 |

|

SU635948A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-02-15—Публикация

1984-09-29—Подача