ния, выходы которых подключены к электрогидравлическим клапанам, установленным соответственно н( трубопроводах подачи сырого продукта и воды в уравнительную емкость.

4. Установка по п. 1, от л ичающаяся тем, что, с целью автоматического задания концентрации

16157

моющего раствора, обе вершины двух плеч уравнсззетепного моста параллел но Яодсоёдинены через индикатор к реле времени, подключенного к электрогидравлическому клапану, установг ленному на трубопроводе, соединяющем емкость для концентрированного моющего раствора с уравнительной емкостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пастеризационно-охладительная установка | 1976 |

|

SU736936A1 |

| ПАСТЕРИЗАЦИОННО-ОХЛАДИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ЖИДКИХ ПИЩЕВЫХ ПРОДУКТОВ, ПРЕИМУЩЕСТВЕННО МОЛОКА | 1992 |

|

RU2027372C1 |

| УСТАНОВКА ДЛЯ ПАСТЕРИЗАЦИИ МОЛОКА | 2000 |

|

RU2186496C2 |

| Способ опреледения количества пригараМОлОКА B плАСТиНчАТОй пАСТЕРизАциОННОй уС-TAHOBKE | 1977 |

|

SU698182A1 |

| Установка для тепловой обработки пищевых продуктов | 1982 |

|

SU1092325A1 |

| МИКРОВОЛНОВЫЙ ПАСТЕРИЗАТОР МОЛОКА | 2022 |

|

RU2807532C1 |

| Устройство для автоматического управления пастеризацией молока | 1990 |

|

SU1722375A1 |

| ПОТОЧНЫЙ ПАСТЕРИЗАТОР | 1997 |

|

RU2120780C1 |

| Пастеризационно-охладительная установка в линиях производства питьевого молока | 1991 |

|

SU1768079A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ МОЛОКА | 1992 |

|

RU2007090C1 |

1. ЭЛЕКТРОПАСТЕРИЗАЦИОННАЯ УСТАЙОВКА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ЖИДКОГО ПРОДУКТА, например молока, содержащая теплообменный аппарат со шлангами и теплорбменными элект- 1зопроводными 1Г1ластинами, одни из которых соединены со штангами и образует секцио рекуперации, а другие снабжены электронагревательными элементам)» сопротивления, электроизо- лирсюаны от штанг и образуют секцию пастеризации^ уравнительную емкость ДЛЯ концентрированного моющего раствора, трубопроводы концентрированно- то моющего раствора, воды и сырого продукта с электрогидравлическими клапанами и систему автоматического ' згправления электрогидравлическими кдапан?ц>&4И, включающую блок управления с регулятором напряжения, о т- личающаяся тем, что, с целью повышения точности контроля образования ,и удале.ния пригара Жидкого продукта, система автоматического управления электрогидравлическими клапанами дополнительно снабжена генератором напряжения, индикатором, элементами сравнения, реле времени и измерительной схемой, выполненнойв виде уравновешенного моста, рабочие поверхности одной или нескольких теплообменных пластин, расположенных на выходке секции пастеризаций, подсо'единены к вершине одного плеча, а рабочие поверхности смежных с ними теплообменных пластин подсоединены к заземлению установки и ге- нератдру напряжения, рабочие поверхности одной ИЛИ нескольких теплообменных пластин, расположенных на входе''секции рекуперации, подсоединены к вершине другого плеча уравнове- иенного моста, прй^гем рабочие Поверхности смежных с ними теплообменных пластин подсоединены к заземлению установкй'й" т'енератэру напряжения ' через штанги.2.Установка по п. 1 , о т Л и" - чающаяся I'eM, что, с целью оптимального регулирования температурного перепада между жидким продуктом и рабочими поверхностями,теплообменных пластин секции пасте- 'ризации, "обе вершины: двух-пл^еч уравновешенного моста параллельно подсоединены через индикатор к входу регулятора напряжения, питающего электронагревательные элементы сопротивления теплообменных электропроводных пластин.'3.Установка по'п. 1, о т л и- чающаяся тем, что, с целью автоматического переключения коммуникаций установки с режима пастери-'зации жидкого продукта на режим циркуляционной мойки и обратно, обе вер шины двух плеч уравновешенного моста параллельно подсоединены через индикатор ко входам элементов сравнеS|ёа е•*^О5СП•^

Изобретение ОТНОС13ТСЯ к областям молочной и пщевой промышленности, а именноi к устройствам для тепловой обработки молока и других жидких пйщевш йродуктов.

известны автоматизированные пластйвчаггае пастёризационно-охладите 1 1ь.rtbie Установки для быстрой тонкослойной пастеризации молока. Нагрев обрабатываемого продукта в пластинчатых оте чественных и зарубежных установках осуществляют при переменном пезрепаде температур (температурном напоре) между теплоносителем и обрабатываемым продуктом по всей длине теплообменногр тракта. Эта неравномерная нагрузка теплообменной поверхности при обработке молока приводит к образонанио Hia рабочих поверхностяк секций пастеризации постоянно уйелнчиванзщегося слоя пригара (отлшсения , жира, минеральньпс . соединений) со стороны обрабатываемого продукта, который существенно уменьшает интенсивность теплопередачи, между теплообменивающимися средами и снижает производительность тепдообменного аппарата.

Известна пастеризационнр-охладителньнйя установка, содержащая теплооф4енный аппарат со штангами и . теплообменными электропроводньми ш1астшами, одни из которых соединены со штангами и образуют секцию рекуперации, а другиге снабжены элект -ронагреватбЛсьньми элементами сопротйййения, электроизолированы от штан и образуют секцию пастеризации.

В известной установке отсутствуют срёдст5Б1а контроля образования и удал ния пригара жидкого продукта. не Позволяет полностью автоматизировать процессы пастеризации молока и пригароудаление циркуляционной промьшкой установки (в зависимости от ис,ходного количества образовавшегося пригара и продукта).

Целью предложенного технического решения является повышение точности контроля образования и удаления пригара продукта, а также дальнейшая автоматизация пастеризационно-охладительной установки, заключающаяся в оптимальном регулировании темпе- ратурного перепада меАсду продукте и теплопередающими стенками комбинированных теплообменных пластин с электронагревом секции пастеризации переключение работы установки с режима пастеризации продукта на режим циркуляционной промывки, при достижении степени пригарообразования максимального допустимого значения для данного типа теплообменного аппарата выбор необходимой концентрации моющего раствора в зависимости от степени пригарообразования, проведении циркуляционной промывки установки до полного удаления пригара продукта из секции пастеризации.

Указанная цель достигается тем, что система автоматического управл ния электрогидравлическими клапанами дополнительно снабжена генератором напряжения, индикатором, элементами сравнения, реле времени и измерительной схемой, выполненной в виде уравновешенного моста.

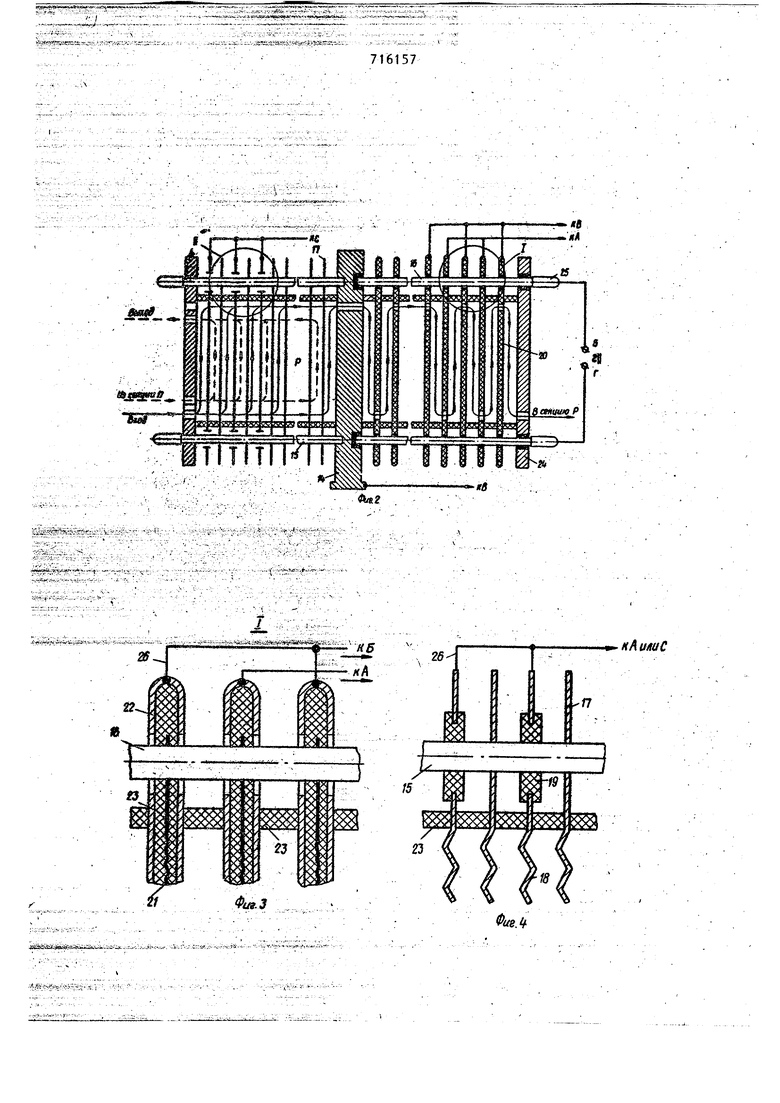

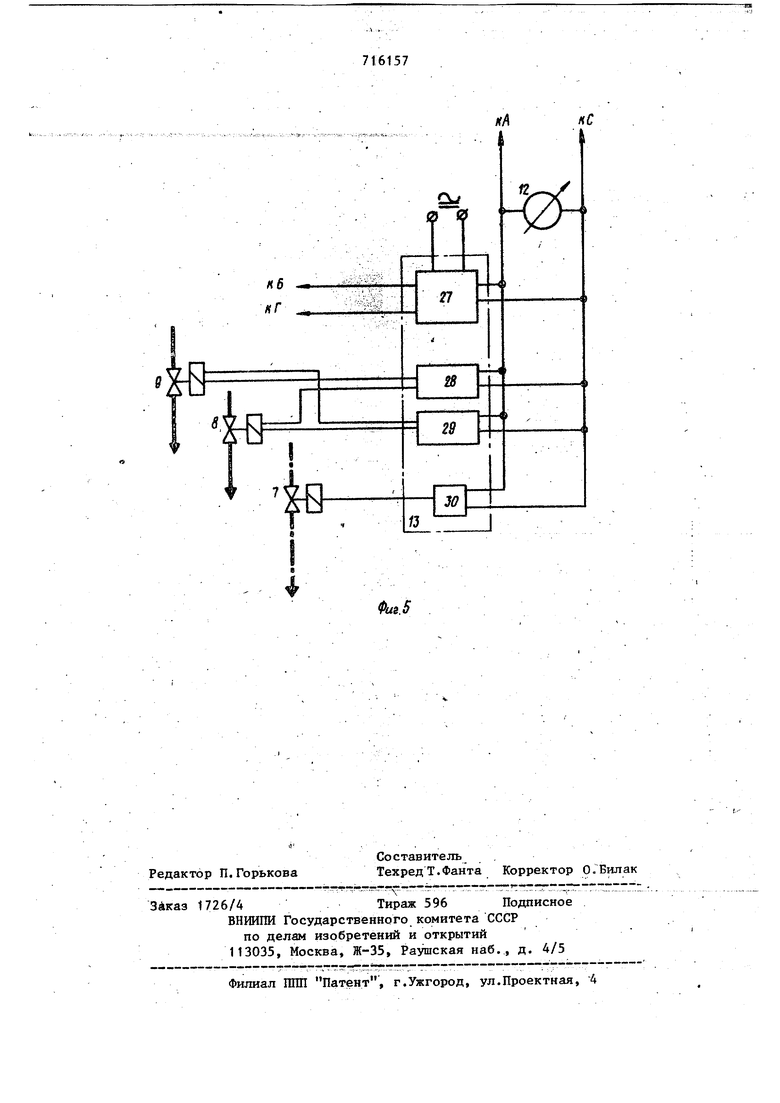

Одна или несколько пластеин на выход

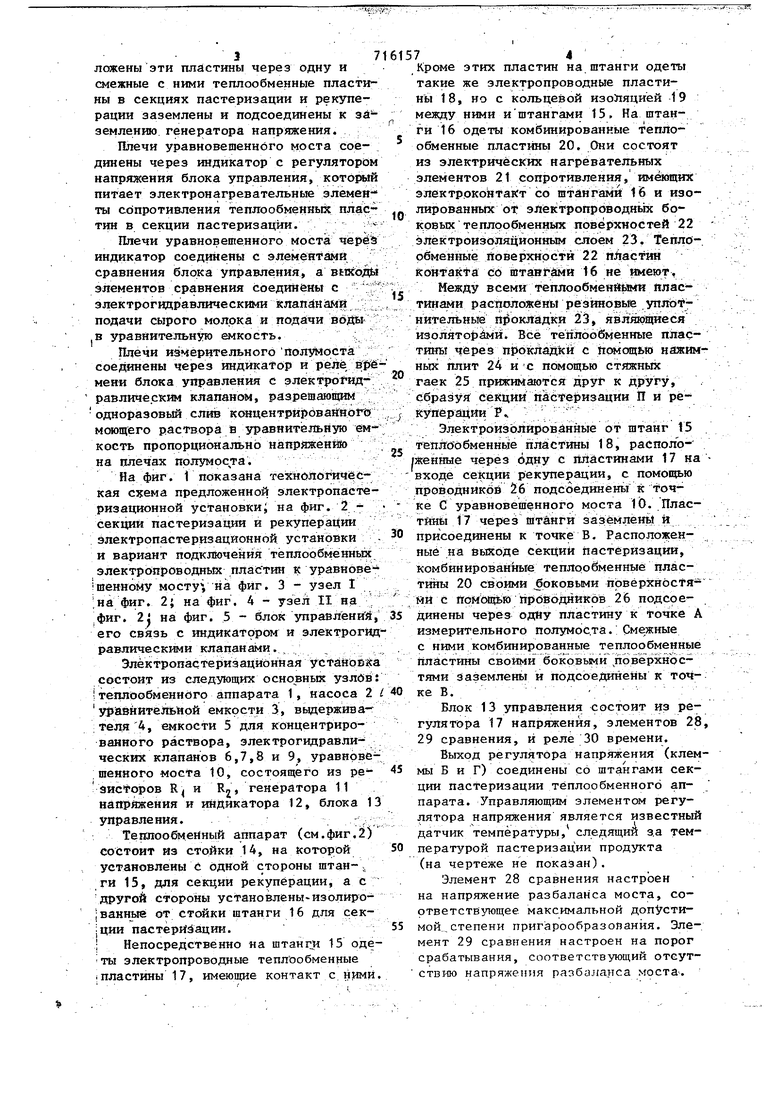

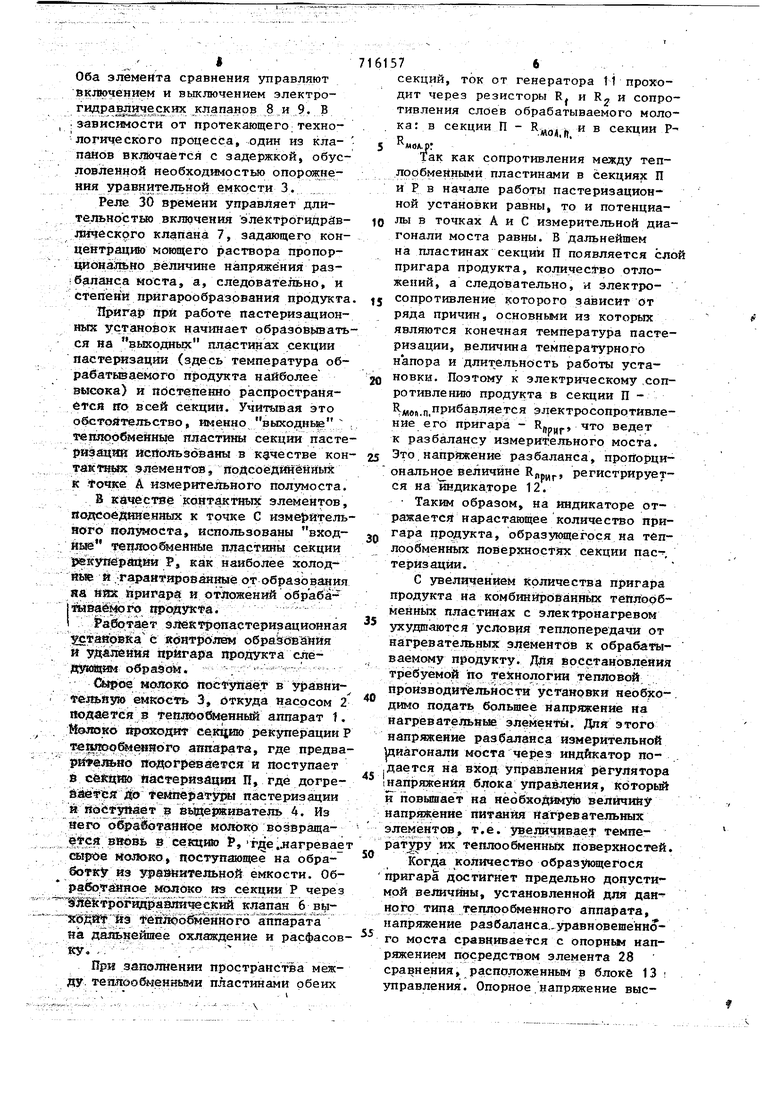

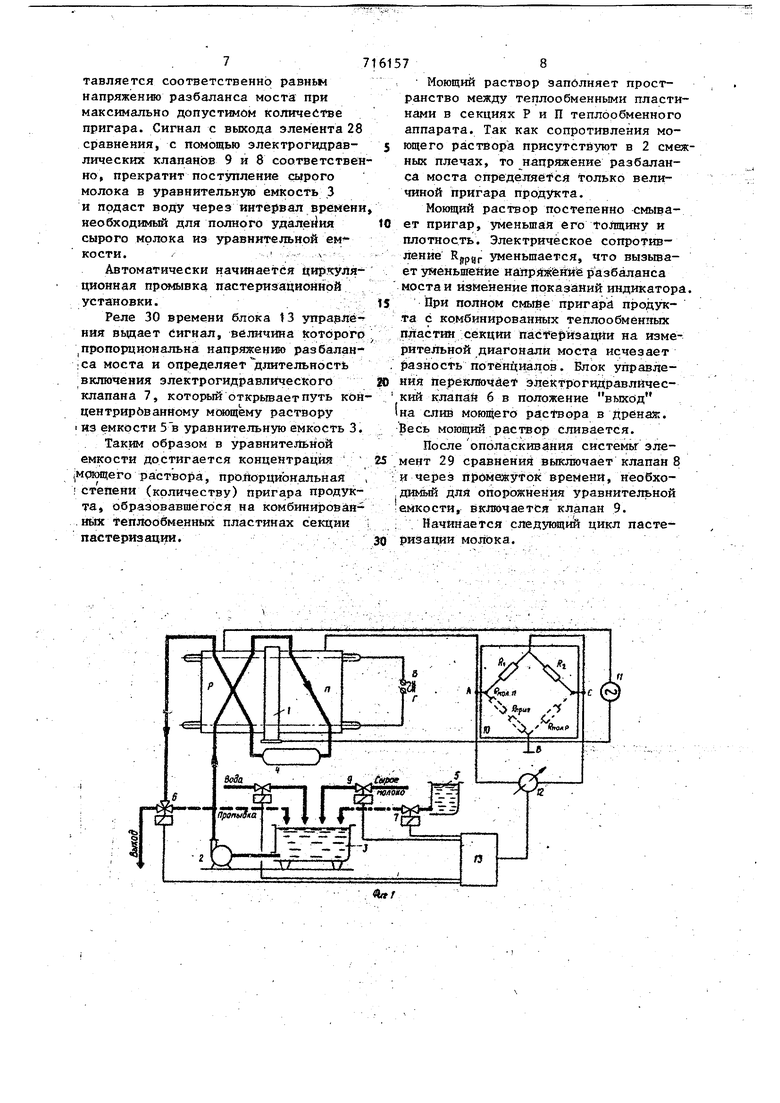

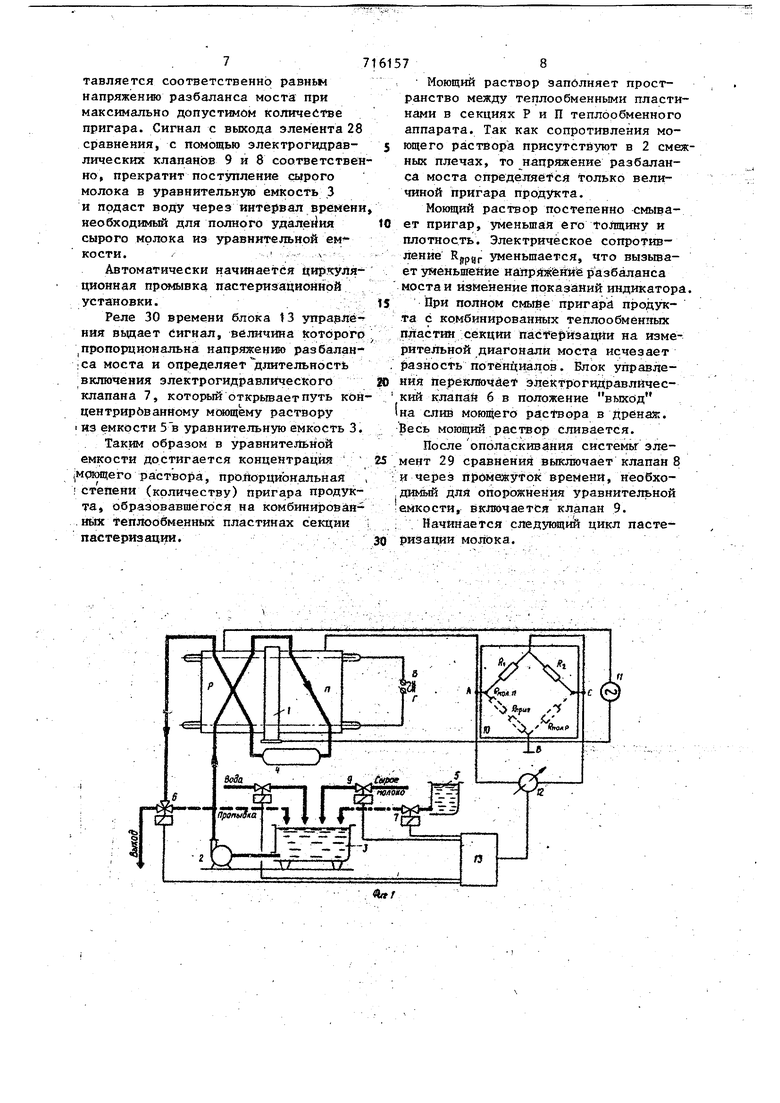

секции пастеризации электрически подсоединены к одному плечу уравновешенного моста, а одна, или несколько пластин на входе секции рекуперации электроизолиррваны от штанг и электрически подсоединена к другому плечу уравновешенного моста, причем расположены эти пластины через одну и смежные с ними тегшообменные пластины в секциях пастеризации и рекуперации заземлены и подсоединены к за землению генератора напряжения. Плечи уравновешенного моста соединены через Ш1дикатор с регулятором напряжения блока управления, кото1Я 1й питает злектронагревательные элементы сопротивления теплообменных пластин в секции пастеризации. Плечи уравновешенного моста череа индикатор соединены с элементами сравнения блока управления, а в«ходЬ1 элементов сравнения соедиИёйы с электрогидравлическими клапйнами подачи сырого молока и подачи водьг в уравнительную емкость. Плечи измерительного полз оста соединены через индйка ор и реле врё мени блока управления с электро ид-: равлическим клапаном, разрещающим одноразовый слив концентрирован:но1Ч моющего раствора в уравнительную емкость пропорционально напряжению на плечах полумоста. На фиг. 1 показана технологическая схема предложенной электропастеризационной установки; на фиг. 2 секций пастеризации и рекуперации электропастеризацйонной установки и вариант подключения тёплооёменных электропроводньк пластин к уравнбвё imeHHOMy мостуу на фиг. 3 - узел 1 на фиг. 2{ на фиг. 4 - узел II на / фиг. 2у на фиг. 5 - блок управлений, его связь с индикатором и электрогид равлическими клапанами., Элёктропастеризацйьнная установка состоит из следующих основных узлбйг Iтеплообменного аппарата 1, насоса 2 ур&вйите тьйой емкости 3, вадержива- теля4, емкости 5 для концентрированного раствора, электрогидравлических клапанов 6,7,8 и 9, уравнрве; шенного моста 10, состоящего из ре R и Rj, генератора 11 нап| яжения и индикатора 12, блока 13 управления. ТешюобмеНный аппарат (см.фиг.) состоит из стойки 14, на которой установлены и одной стороны штанги 15, для секции рекуперации, а с другой стороны установлены-изолИро;ванные от стойки штанги 16 для сек|ции пастеризации. I Непосредственно на штанг 15 оде- ты электропроводные теплообменные i пластины 17, имеющие контакт с ними. Кроме этих пластин на штанги одеты такие же электропроводные пластины 18, но с кольцевой изоляцией 19 между ними иштангами 15, На штанги 16 одеты комбинированные теплообменные пластины 20. Они состоят из электрических нагревательных элементов 21 сопротивления, имеющих электроконтакт со штангами 16 и изолированньгх от эЛёктропроводньЬс боковых теплообменных поверхностей 22 электроизоляционным слоем 23. Теплообменные поверхности 22 пластин контакта со штаягами 16 не имеют. Между всеми теплообменйьй4н йластинами расположены резиновые упяотнительные п15окЯадки 23, являющиеся кэопяторём. Всё тёплообменные пластины Через прокладки с йемощью нажимных плит 24 и с помощью стяжных гаек 25 прижимаются друг к другу, сбразуя Секции пастеризации П и рекуперации Р Электроизояированные от штанг 15 теплообменные пластины 18, располоенные через одну с пластинами 17 на входе секции рекуперации, с помощью проводников 26 подсоединены к точке С уравновешенного моста 10. Пластины 17 через штанги заземлень и присоединены к точке В. Расположенные на выходе секции пастеризации, комбинированные теплооёменные пластины 20 своими роковыми поверхностями С ШМОЩЬЮ проводников 26 подсоединены через одну пластину к Точке А измерительного ,та.; Смежные с ними комбинированные тёплообменные пластины своими боковыми поверхностями Заземлены и подсоединены к точке В. Блок 13 з равления состоит из регулятора 17 напряжения, элементов 28, 29 сравнения, и реле 30 времени. Выход регулятора напряжения (клеммы Б и Г) соединены сО штангами секции пастеризации тёплоебменногО аппарата. Управляющим элементом регулятора напряжения является известный датчик температуры, следящий з,а температурой пастеризац ии продукта (на чертеже не показан). Элемент 28 сравнения настроен на напряжение разбаланса моста, соответствующее максимальной допустимой, степени пригарообразойанйя. Элемент 29 сравнения настроен на порог срабатывания, соответствующий отсутствию напряжения разбаланса моста . Оба элемента сравнения управляют включением и вьпслючением электрогидравлических клапанов 8 и 9- В :зависимости от протекающего технологического процесса, один из клапанов BKJnao4aeTcfl с задержкой, обусловленной необходимостью опорожнения уравнительной емкости 3. Реле 30 времени управляет длительностыо вклкзчения элёктрогидрйвяического клапана 7, задающего концентрацию моющего раствора пропорциднаЛь1йо величине напряжения раз баланса моста, а, следовательно, и Степени прйгарообраэования продукта Прйга } при работе пастеризационных установок начинает образов|)шать ся на выходных пластинах секции пастеризации (здесь температура обрабатываемого продукта наиболее высока) и пбстепенно распространя6ТСЯ ffo всей секции. Учитывая это обстоятельство, именно выходн ; тешюрбменные пластины секции пас те рйЗацаИ йсйояьзбваны в качестве кон та:1с №ш: элементов, поДсоёДШёйньН ; к очке А измерительного полумоста. В качестве контактнык элементов, йодсое нненных к точке С измеритель ного noHjwocTa, использованы входиае тепяообменные пластины секции 1 йкуйерацйи Р, как наиболее холодные и гарайтяроваяные от образования на Них йрнгара и отложений обраба йлваёморо продукта. 1Работает электропастеризационная тайовка с коатролем обра Шйййя и удалений пригара продукта следзп й1|йм образом. O) молоко поступает в уравнителаьйую eMtcocTb 3, йткуда насосом 2 но дается зэ теш1бо(й ениый аппарат 1 foj«3KO проходит сек11Ш) рекуперации тешюобменйого аппарата, где предва яодог|рёвается и поступает S пастеризйцйи П, где догреЙйетсй до температурь пастеризадии и поступает в 8ьще|йЕиватель 4. Из аего о а отаякое молоко возвращается вяовь в секцйк Р, .лагревае woJiOKO, поступающее на обработк из уравйительной емкости. 06рабоУайное foяйкo аз секции Р через §MkтpoгiздpaaIШ йcййй клапан б B J ogftf из тбплообмёнйЬго аппарата аа дальнейшее охлаждение и расфасов ку. ,. При заполнении пространства между, теплообменными пластинами обеих 76.. секций, ток от генератора 11 проходит через резисторы R и R, и сопротивления слоев обрабатываемого моло ка: в секции П - и в секции РТак как сопротивления между теплррбменными пластинами в секциях П и Р в начале работы пастеризационной установки равны, то и потенциалы в точках А и С измерительной диагонали моста равны. В дальнейшем на пластинах секций П появляется слой пригара продукта, количество отложений, а следовательно, и электросопротивление которого завискт от ряда причин, основньми из которых являются конечная температура пастеризации, величина температурного напора и длительность работы установки. Поэтому к электрическому .сопротивлению продукта в секции П E,f прибавляется электросопротивление его пригара - Едр, что ведет к разбалансу измерительного моста. Это напряжение разбаланса, пропорциональное величине регистрируется на индикаторе 12. Таким образом, на индикаторе дтражается нарастающее количество пригара продукта, образунщегрся на теплообменных поверхностях секции пас-, теризацйи. С зшеличением йрличества прига эа продукта на комбиййрбванньи тепл орбмейных пластинах с электронагревом ухудшаются условия теплрпередачи от нагревательных элементов к обрабатываемому продукту. Лия врсстановлеяия Т1 ёбуемой по технологии тепловой; производительности установки . димо подать, большее напряжение на нагревателькые элементы. Дпя этого напряжение разбаланса измерительной иагонали моста через индикатор по- . дается на вход управления регулятора Напряжения блока управления, который и повышает на необхоДймзЛо велйчийу напряжение питания йагревательных эл емёнтов, т.е. увеличивает температуру их тешюобменных поверхностей. Когда количество образующегося пригара достигнет предельно допустимой величины, установленной для даннрго типа тепяробменпого аппарата, напряжение разбаланса,уравновешенного моста сравнивается с опорнш напряжением прсредством элемента 28 сравнения, расположенным в блоке 13 управления. Опорное напряжение выетавляется соответственно равньи напряжению разбаланса моста при максимально допустимом количестве пригара. Сигнал с выхода элемента 28 сравнения, с помощью электрогидравлических клапанов 9 и 8 соответственно, прекратит поступление сырого молока в уравнительную емкость 3 и подаст воду через интервал времени необходимый для полного удаления сырого молока из уравнительиой ем

кости./- ----- --Л- - .

Автоматически начинается циркуляционная промывка пастеризационнгрй установки.

Реле 30 времени блока 13 упрарлёняя вьщает сигнал, величина Которого пропорциональна напряжению разбалан:са моста и определяет длительность включения электрогидравлйческого

клапана 7, который открьгоаетпуть ковцентрирбванйому мсяощему раствору 1 из емкости 5в уравнительную емкость 3.

Таким образом в уравнителытой емкости достигается концентрация моющего раствора, пройорциональная степени (количеству) пригара продукта, образовавшегося на комбини рован. теплообменных пластинах Секции пастеризации.

Моющий раствор заполняет пространство между теплообменными пластинами в секциях Р и П теплорбменного аппарата. Так как сопротивления моющего раствора присутствуют в 2 смежных плечах, то напряжение разбаланса моста onpe eHHefcfl только величиной пригара продукта.

Моющий раствор постепенно смывает пригар, уменьша:я его толщину и плотность. Электрическое сопротивление Rppar уменьшается, что вызывает уменьшение наггрййёййё разбаланса моста и изменение показаний индикатора

При полном смыве пригара продукта с комбинированных теплообменяых пАастин секции пас1 ерйзацйи на измерительной диагонали моста исчезает разность потен1|иалов. Блок упргшпений переклйчйет электрогидравлический клапан 6 в положение выход

на слив моющего раствора в дренаж. Весь моющий раствор сливается.

После ополаскивания системы элемент 29 сравнений выключает клапан 8 и через промежуток времени, необхо; диьшй дли опорожнения уравнительной

е 4кости, включается клапан 9.

; Начинается следующи й цикл пастеризации MOJTOKa.

нЛ ила С

Kl

ЛС

f x

Авторы

Даты

1985-03-30—Публикация

1977-02-04—Подача